Процесс проектирования бортовых кабельных систем требует от конструктора решения следующих задач: определение состава и принципов работы всех функциональных систем конечного изделия, проведение математических расчетов для подтверждения соответствия принятых решений требованиям технического задания, разработка и оформление конструкторской и технологической документации (КД и ТД соответственно) в соответствии со стандартами и т.д.

Для комплексного решения вышеназванных задач применяются системы автоматизированного проектирования, помогающие уменьшить трудоемкость разработки, ускорить процедуру внесения изменений в КД, сократить время выполнения технологической подготовки производства, структурировать и сохранять получаемые в процессе изготовления и проведения испытаний результаты.

В данной статье будет рассмотрена отечественная система автоматизированного проектирования (САПР) «Макс», предназначенная для автоматизации работ по проектированию сложных систем и оборудования, а также выпуска КД и ТД в различных формах представления.

САПР «Макс» имеет клиентсерверную архитектуру, в которой задачи распределены между клиентами и сервером.

Серверная часть обеспечивает хранение проектных данных на базе системы управления базами данных PostgreSQL и позволяет организовать совместные работы конструкторских подразделений над единой цифровой моделью изделия. Все изменения, вносимые пользователями в проект, будут отображаться в режиме реального времени. В рамках единой цифровой модели создана и сопровождается общая база компонентов изделий и материалов, используемая одновременно во всех интегрированных на предприятии САПР.

Единая цифровая модель изделия состоит из логической модели и атрибутивных данных. Логическая модель содержит данные о составе, подключениях и взаимосвязях элементов изделия с объектами проекта и с элементами базы компонентов. С помощью атрибутивных данных задаются значения контролируемых параметров изделия, такие как масса, электрические параметры, стойкость к внешним воздействующим факторам, срок службы, категория качества и прочие данные, указанные в технических условиях (ТУ) элемента.

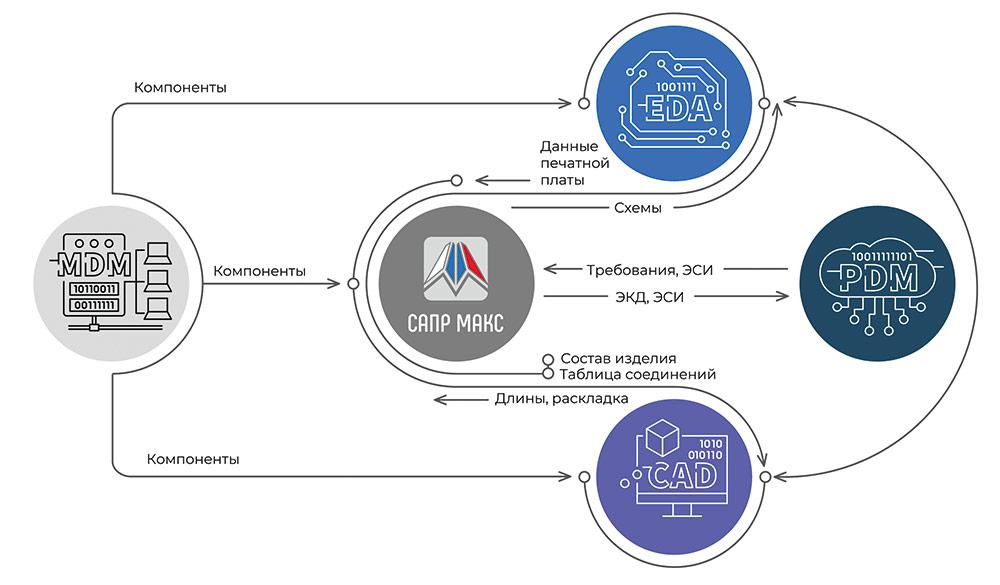

Интеграция с корпоративной базой нормативносправочной информации дает возможность автоматического наполнения базы компонентов. На рис. 1 представлена блоксхема интеграции САПР «Макс» в цифровую структуру предприятия для связи САПР различного назначения в части как унификации базы компонентов, так и автоматической передачи проектных данных, получаемых на всех этапах проектирования.

Рис. 1. Блок-схема интеграции САПР «Макс» в цифровую структуру предприятия

Единая база компонентов позволяет минимизировать количество ошибок, связанных с отклонениями параметров одних и тех же компонентов, созданных в различных САПР, используемых отдельными конструкторскими подразделениями, а также в случае изменения характеристик изделий по причине корректировки ТУ примененных компонентов, оперативно вносить изменения во всей КД, в которой применяется этот компонент.

Графический интерфейс на стороне клиента организует работу пользователей в рамках единой информационной среды благодаря наличию интеграции с САПР различного назначения (трехмерного моделирования, тепловых и прочностных расчетов, сопровождения жизненного цикла). Кроме того, он обеспечивает разработку электрических схем всех типов и автоматическое формирование комплектов КД и ТД методом сквозного проектирования.

Метод сквозного проектирования заключается в передаче данных и результатов каждого этапа разработки на последующие этапы с набором технических данных. Такая передача данных дает возможность использовать актуальную информацию и исключает необходимость повторной обработки одних и тех же данных различными службами, обеспечивает контроль и оперативное устранение ошибок, а также позволяет корректировать КД, разрабатываемую различными конструкторскими подразделениями.

На этапе проектирования, с целью определения состава и принципа работы всех функциональных систем конечного изделия, в САПР «Макс» разрабатываются электрические схемы на системы, комплексы и приборы.

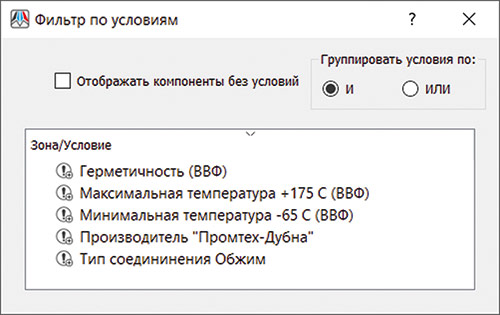

Для контроля соответствия параметров компонентов требованиям технического задания в САПР «Макс» реализован инструмент Фильтр по условиям. Данный инструмент позволяет выполнить фильтрацию базы компонентов по всему ряду предъявляемых к изделию требований, что существенно упрощает и ускоряет процесс поиска необходимых элементов в базе компонентов (рис. 2).

Рис. 2. Фильтр базы компонентов по ряду условий

Проблема корректности подбора ответных частей у таких устройств, как соединители, в САПР «Макс» полностью автоматизирована. Контроль осуществляется в части соответствия их типоразмеров, материала покрытия и поляризационных ключей. Пользователю требуется задать информацию о блочном или кабельном соединителе в проекте, а для подбора ответной части воспользоваться вызовом одной команды — Добавить ответную часть. Данный инструмент предоставит пользователю список ответных частей, которые могут быть подключены к выбранному устройству, исключая ошибку и необходимость поиска информации в каталогах, ТУ или руководствах по эксплуатации.

Аналогичным образом решен вопрос корректности подбора наконечников для подключения к контактам различного рода устройств. Контроль осуществляется в части соответствия диаметра контакта и типоразмера наконечника. Данное действие в САПР «Макс» выполняется автоматически при вызове команды Назначить наконечники.

Процесс разработки схем электрических в САПР «Макс» сопровождается рядом проверок и применением разнообразного набора инструментов, целью которых является проверка корректности действия пользователя и автоматизация рутинных задач. В зависимости от типа разрабатываемой схемы пользователю доступен определенный набор инструментов.

В процессе разработки схемы электрической принципиальной (Э3) пользователю необходимо описать логику работы системы, определить полный состав разрабатываемой системы, комплекса или прибора, задать информацию о подключении электрических цепей, а также о типах и характеристиках передаваемых сигналов.

САПР «Макс» автоматизирует процесс разработки схемы Э3 за счет следующих возможностей:

- автоматическое присвоение номера участка электрической цепи контактам при объединении их общей линией связи и передаче данной информации ответным частям устройств;

- контроль корректности графической реализации цепей на предмет объединения электрически разобщенных цепей;

- контроль отсутствия информации о типе и характеристиках передаваемого сигнала;

- контроль графической реализации цепей с помощью линий связи;

- контроль наличия цепей, назначенных только одному контакту.

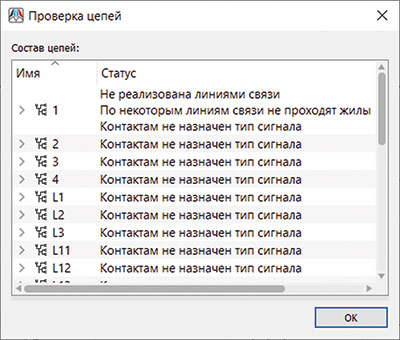

В случае если в процессе проведения проверки система обнаружит ошибку, пользователь получит соответствующее уведомление (рис. 3).

Рис. 3. Инструмент для проверки цепей

Создание отчетных форм в САПР «Макс» полностью автоматизировано. В контексте рассматриваемой схемы Э3 создание перечня элементов выполняется автоматически с помощью инструмента Создать перечень элементов. Пользователю достаточно выбрать элементы в дереве проекта и запустить автоматическое формирование таблицы. Данная отчетная форма может быть размещена на поле схемы или создана в виде отдельного документа.

После разработки схемы Э3 пользователь, на основе определенного в проекте состава разрабатываемой системы, может приступить к разработке схемы электрической соединений (Э4). В рамках разработки схемы Э4 пользователю необходимо определить типы проводов, которыми будет реализовано подключение, перечень и состав жгутов, и задать информацию о способе размножения, мест присоединения и ввода проводов.

Для упрощения и контроля процесса разработки схемы Э4 в САПР «Макс» реализован набор инструментов, позволяющих контролировать следующие параметры:

- корректность адресов подключений проводов на основе данных о цепях;

- соответствие диапазона сечений подключаемых проводов диаметру контактов устройств;

- количество допустимых подключений жил к одному контакту в зависимости от типа заделки (пайка, обжим);

- соответствие типа жилы (многопроволочная или однопроволочная) и способа заделки в контакт (пайка, обжим);

- падение напряжения на участке цепи.

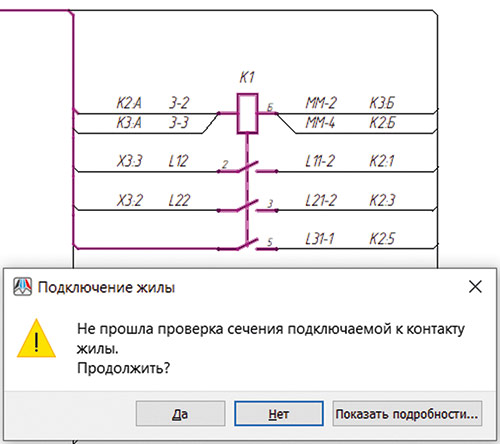

В случае если в процессе подключения проводов на схеме одна из проверок не пройдет, пользователь получит соответствующее уведомление (рис. 4).

Рис. 4. Работа инструмента по контролю сечения подключаемых жил

При необходимости в рамках введения дополнительной пояснительной информации пользователь может автоматически проставить информацию о сечениях, бирках или ответном адресе подключения проводов, которые были определены на схеме электрической соединений.

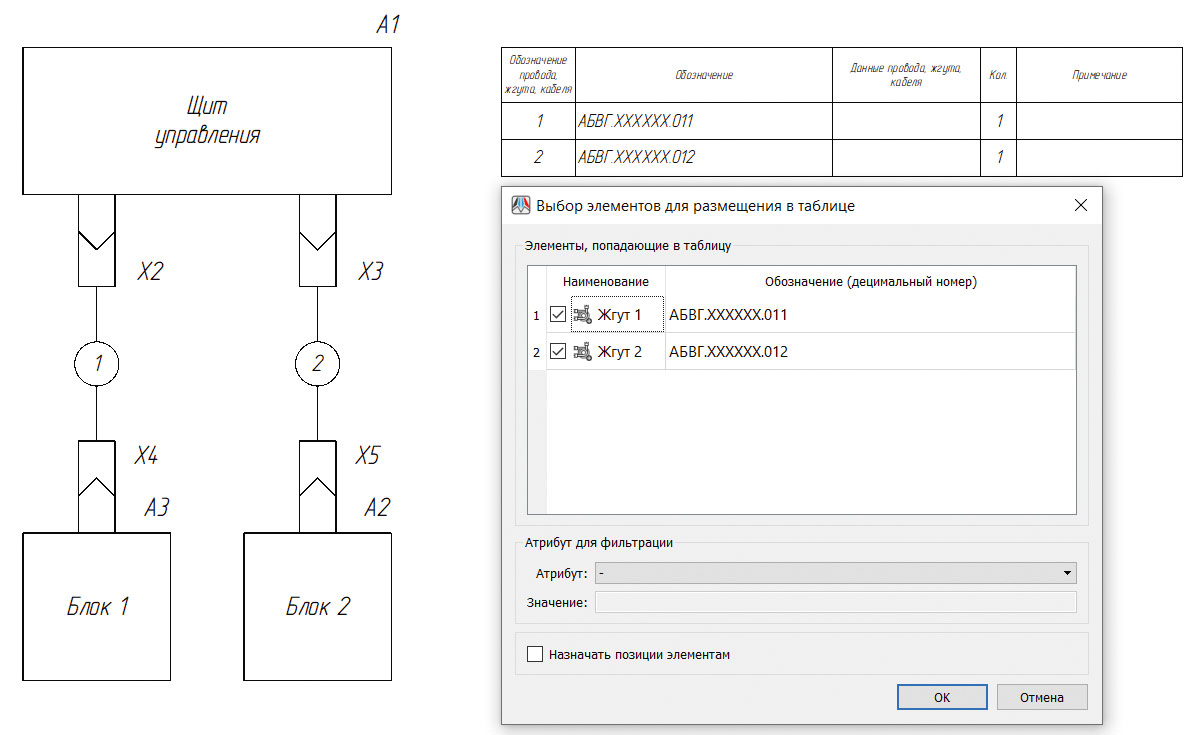

В процессе разработки схемы электрической общей (Э6) пользователю необходимо отразить все составные части разрабатываемой системы или комплекса, а также соединения их между собой жгутами или кабелями.

В САПР «Макс» есть набор инструментов, которые автоматизируют процесс оформления схемы Э6 и позволяют в автоматическом режиме вывести информацию о количестве контактов соединителей, назначить и разместить УГО ответных частей у соединителей или проставить номера позиций жгутов на линиях связи. Номера позиций жгутов присваиваются автоматически, система анализирует графическую часть схемы, определяя перечень представленных на листе жгутов, и присваивает им номера в зависимости от расположения на листе.

Перечень проводов, жгутов и кабелей, как и все отчетные формы в САПР «Макс», создаются полностью автоматически. Пользователю достаточно запустить работу данного инструмента, и система проанализирует состав жгутов, определенных на схеме Э6, и сформирует таблицу (рис. 5).

Рис. 5. Фрагмент схемы электрической общей с перечнем проводов, жгутов и кабелей

По завершении разработки электрических схем, учитывая сформированные требования и ограничения, данные по составу оборудования, типам материалов, с указанием технических характеристик (адреса подключения, значения электрического сопротивления проводов, масса, диаметр проводов, задействованные контакты, способы заделки проводов, данные для изготовления печатных плат) передаются в САПР трехмерного моделирования для разработки конструкции изделий и выполнения трассировки жгутов.

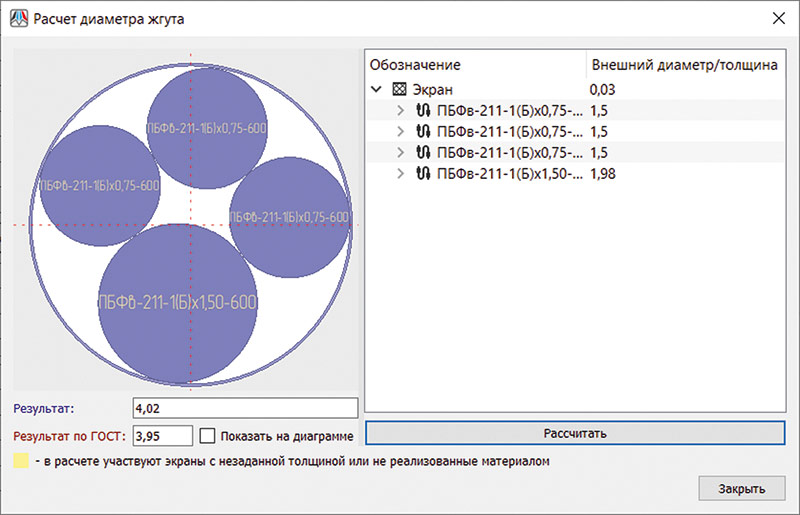

Для автоматического формирования комплектов КД на жгуты (сборочного чертежа, таблицы соединений, спецификации, ведомости покупных и т.д.) полученные после этапа трассировки данные передаются обратно в САПР «Макс». После вызова инструмента по автоматическому построению сборочного чертежа пользователю останется только определить и добавить все необходимые материалы и прочие изделия, требуемые для изготовления жгута по технологии заводаизготовителя. В САПР «Макс» процесс определения материалов и устройств автоматизирован за счет наличия следующих расчетов и инструментов:

- расчет диаметра жгута, который позволяет учитывать толщину защитных материалов (рис. 6);

- расчет массы жгута;

- расчет количества незадействованных контактов у соединителей для подбора уплотнительных пробок;

- инструмент для автоматического расчета количества материала, который учитывает длину сегмента жгута (отвода или ствола жгута);

- инструмент для автоматического расчета количества плетенки с учетом коэффициента увеличения длины, зависящего от типоразмера плетенки и диаметра защищаемого жгута;

- возможность создать комплект материалов;

- инструмент по автоматическому размещению номеров позиций из спецификации на полках линийвыносок для сборочного чертежа;

- инструмент для автоматического построения схемы электрической соединений на жгут;

- инструмент для автоматического построения схемы присоединений проводов жгута;

- инструмент для автоматического создания плазовых подложек.

Рис. 6. Инструмент по расчету диаметра жгута

Разработанная документация сохраняется в структурированном виде в системе сопровождения жизненного цикла в соответствии с взаимосвязанностью КД согласно схеме деления изделия на составные части, разработанной также в единой информационной среде. В случае наличия модификаций конечного изделия комплекты КД разделяются в соответствии с их применяемостью, что позволяет безошибочно определить состав каждого изделия или серии и сопровождать их независимо друг от друга.

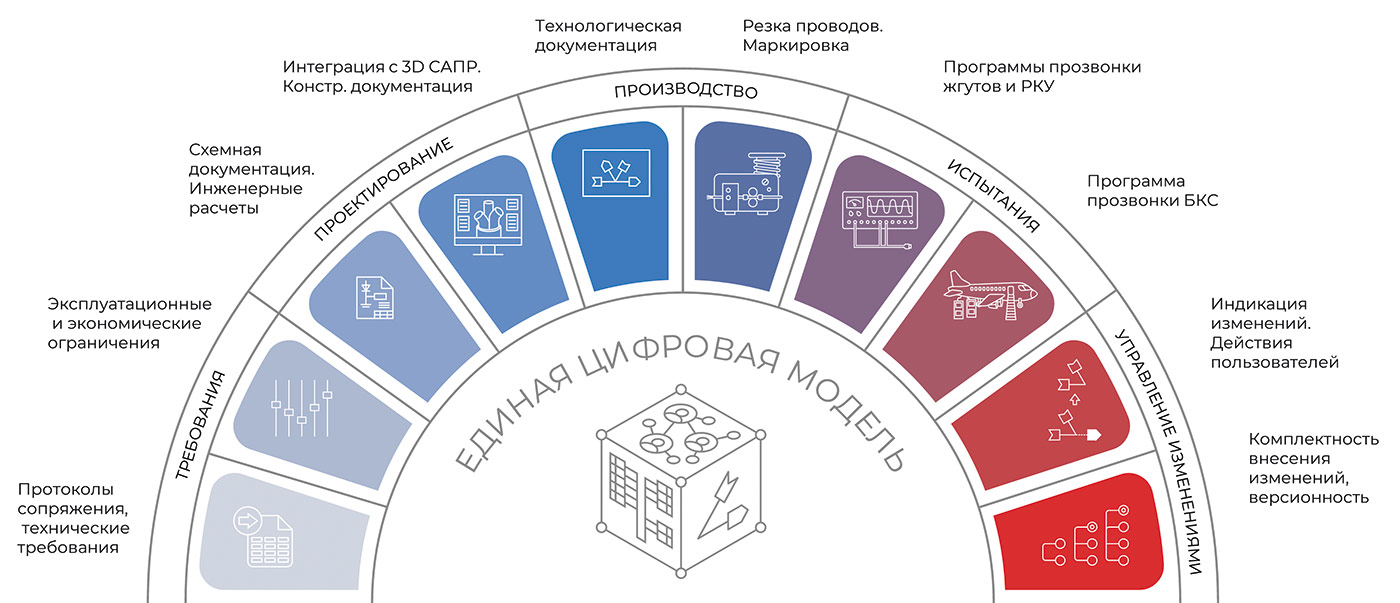

По завершении согласования и утверждения КД в САПР «Макс» разрабатываются электронные документы, предназначенные для ускорения технологической подготовки на заводеизготовителе, обеспечивающие оперативную загрузку в станки с ЧПУ, сокращающие время на технологическую проработку рутинных операций, например: таблицы нарезки и маркировки проводов, схемы установки элементов на печатных платах, программы проверки готового изделия на тестирующем комплексе для проведения предъявительских и приемосдаточных испытаний. На рис. 7 приведена схема процесса сквозного проектирования с указанием четырех основных этапов: проектирование, производство, испытания, управление изменениями.

Рис. 7. Схема процесса сквозного проектирования

Замечания, полученные в процессе изготовления и выполнения монтажа на конечном изделии, и результаты проведения испытаний оформляются в электронном виде и сохраняются в единой базе данных с привязкой к каждому исполнению изделия. Полученные данные структурируются в соответствии с их применяемостью (изделие или серия), что позволяет подтверждать точность расчетов (адекватность принятых математических моделей), а также прогнозировать срок службы и возможность его продления при достижении предельного значения. Одновременно с этим единая электронная база данных позволяет оперативно получать информацию о составе (версии) всех изготовленных и изготавливаемых изделиях, что дает возможность сократить трудоемкость корректировки КД в случае доработки изделий, находящихся на различных этапах жизненного цикла.

Стоит отметить, что на этапе задания требований и ограничений, введенных в САПР «Макс», обеспечивается автоматизированный перманентный контроль этих ограничений, который позволяет на всех этапах разработки, начиная с принципиальных схем, исключать использование компонентов и материалов, не соответствующих заданным требованиям, например: стойкость к повышенной температуре и соляному туману или ограничения по массе.

Применение сквозного проектирования в рамках единой информационной среды с использованием программного обеспечения САПР «Макс» позволяет достигнуть улучшений, связанных как с количественными изменениями: сокращение времени разработки, снижение трудоемкости, снижение количества ошибок, снижение стоимости разработки, так и качественными изменениями, связанными с получением, хранением, анализом массивов данных, получаемых на различных этапах жизненного цикла, позволяющих эффективнее использовать опыт разработки и эксплуатации изделий при их ремонте, последующей модернизации, а главное — при разработке новых образцов. А наличие необходимых инженерных расчетов и проверок позволит кратно уменьшить количество допускаемых на этапе разработки КД ошибок.