Третья часть статьи «Цифровая платформа по разработке и применению цифровых двойников (Digital Twins) CML-Bench®»; первая часть опубликована в № 8, вторая часть — в № 9. Эта часть статьи посвящена описанию проектов в отрасли автомобилестроения, двигателестроения и железнодорожного машиностроения, в рамках которых для разработки изделий высокого уровня сложности использована цифровая платформа по разработке и применению цифровых двойников CML-Bench®, относящаяся к классу SPDM-систем. Кроме того, в ней освещены функциональные и технические возможности платформы, эффективное использование которых способствовало успешной реализации проектов в интересах высокотехнологичной промышленности.

Введение

CML-Bench® — цифровая платформа по разработке и применению цифровых двойников как высокотехнологичных промышленных изделий или продуктов, так и физико-механических процессов, а также технологических/производственных процессов изготовления [1]. На базе CML-Bench® разрабатываются проекты для высокотехнологичных отраслей промышленности: двигателестроение, авиастроение, автомобилестроение, энергомашиностроение, атомное, нефтегазовое, железнодорожное, тяжелое и специальное машиностроение, судостроение и кораблестроение, ракетная и космическая техника и др.

Проекты по разработке и применению цифровых двойников высокотехнологичных промышленных изделий на базе цифровой платформы CML-Bench® реализуются в соответствии с национальным стандартом Российской Федерации ГОСТ Р 57700.37–2021 «Компьютерные модели и моделирование. Цифровые двойники изделий. Общие положения» [2].

В этой части статьи рассмотрено три проекта, реализованных с использованием цифровой платформы CML-Bench®: проект по созданию отечественного автомобиля премиум-класса (проект «Кортеж»); проект по разработке цифрового двойника редуктора в составе морского газотурбинного двигателя; проект по разработке семейства тележек для локомотивов.

Единая модульная платформа для семейства автомобилей Aurus: проект «Кортеж», реализованный на цифровой платформе CML-Bench®

Впервые Инжиниринговый центр «Центр компьютерного инжиниринга» СПбПУ (ИЦ ЦКИ СПбПУ) применил цифровую платформу CML-Bench® при реализации проекта государственного значения по созданию отечественного автомобиля премиум-класса на основе разработки Единой модульной платформы для производства лимузина (рис. 1), седана, внедорожника, микроавтобуса для перевозки и сопровождения первых лиц государства (проект «Кортеж») [3]. Некоторое время спустя семейство разрабатываемых автомобилей пополнилось моделью кабриолета.

![Рис. 1. «КАМА-1» (слева) и AURUS Senat, 2020 год (Источник: ИЦ ЦКИ СПбПУ [4])](/archive/sg/2023/10/8/001.jpg)

Рис. 1. «КАМА-1» (слева) и AURUS Senat, 2020 год (Источник: ИЦ ЦКИ СПбПУ [4])

Проект государственного значения «Кортеж» был реализован в период 2014-2019 годов по заказам и в интересах ФГУП «НАМИ», который выступил головным исполнителем проекта. В зону ответственности Инжинирингового центра «Центр компьютерного инжиниринга» СПбПУ входила разработка кузовов автомобилей, а именно лимузина, седана, внедорожника, микроавтобуса и кабриолета. Отличительной чертой проекта стало формирование концепции конструкции кузова президентского лимузина и линейки автомобилей на единой платформе с высоким уровнем унификации кузовных деталей.

В ходе реализации проекта инженерами ИЦ ЦКИ СПбПУ совместно с инженерами НАМИ были решены следующие задачи:

- разработана концепция единой модульной платформы для семейства автомобилей;

- выполнена конструкторская документация на всех этапах проектирования;

- разработаны компоновочные решения с целью обеспечения унификации кузовных деталей;

- созданы цифровые (виртуальные) испытательные стенды и полигоны для прохождения «цифровой сертификации»;

- реализована оптимизация узлов автомобилей по критерию снижения массы (двери, багажник, капот, опора раздаточной коробки передач и пр.);

- проведены анализ технологичности производства и подготовка к производству;

- выполнена валидация разработанных математических и компьютерных моделей по результатам проведения натурных испытаний прототипов.

Разработка автомобиля производилась на цифровой платформе CML-Bench® с применением технологии управления требованиями к изделиям — многоуровневой матрицы требований, целевых показателей и ресурсных ограничений, включающей суммарно более 125 тыс. характеристик [5; 6]. Матрица требований, целевых показателей и ресурсных ограничений как частный случай многоуровневой системы требований в соответствии с ГОСТ Р 57700.37–2021 — это главный атрибут цифрового двойника, позволяющий сформировать связи между различными характеристиками проектных решений и систематизировать их, а главное, сбалансировать противоречащие друг другу требования и целевые показатели, что необходимо для создания цифрового двойника [7].

Использование технологии разработки цифровых двойников изделий позволило создать шесть основных цифровых (виртуальных) испытательных полигонов (ВИП) для проведения испытаний семейства автомобилей:

- ВИП «Прочность»;

- ВИП «Долговечность»;

- ВИП «Оптимизация компонентов»;

- ВИП «Пассивная безопасность»;

- ВИП «Безопасность пешеходов»;

- ВИП «Виброакустический анализ».

Суммарно было проведено более 50 тыс. цифровых (виртуальных) испытаний [5].

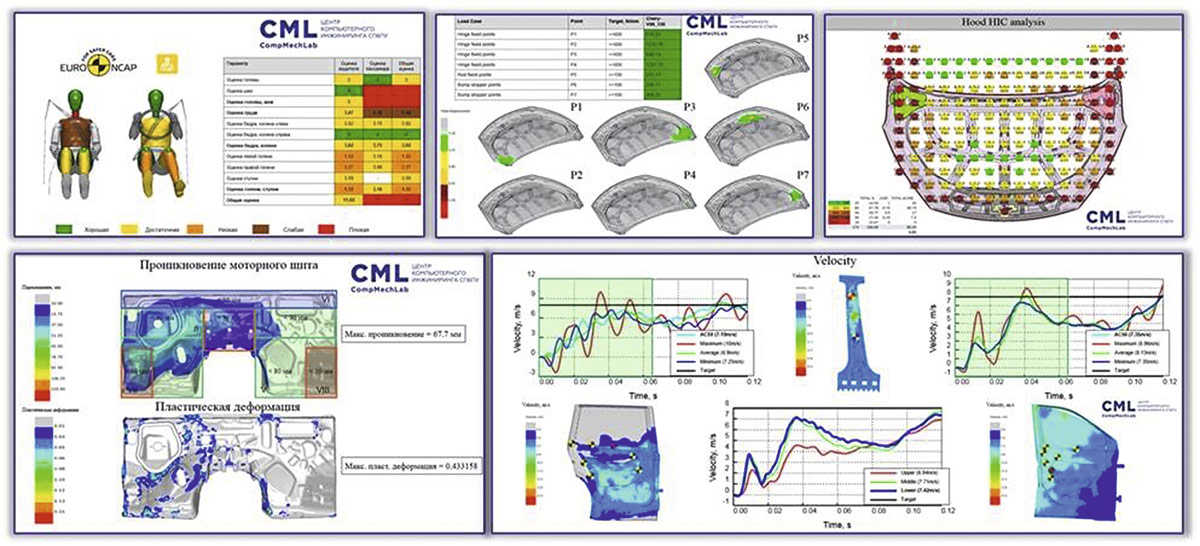

К этапу создания прототипа седан из семейства автомобилей AURUS прошел «цифровую сертификацию» на платформе CML-Bench®. В ходе реализации проектов в отрасли автомобилестроения для прохождения «цифровой сертификации» изделий на платформе CML-Bench® применялись различные подходы и возможности платформы. На примере проекта «Кортеж», а также десятка других проектов по разработке автомобилей, реализованных на цифровой платформе CML-Bench®, можно продемонстрировать успешный опыт прохождения «цифровой сертификации» и решения абсолютного большинства задач, возникающих в автомобилестроительной отрасли.

«Цифровая сертификация» — специализированный бизнес-процесс, основанный на сотнях/тысячах/десятках тысяч цифровых (виртуальных) испытаний как отдельных компонентов, так и системы в целом на цифровых (виртуальных) испытательных стендах и полигонах, целью которого является прохождение с первого раза всего комплекса натурных, сертификационных и прочих испытаний [1; 8].

После производства прототипа был проведен ряд независимых натурных испытаний. Итерационный процесс цифровых испытаний позволил значительно снизить объемы натурных испытаний и в цифровом виде смоделировать нестационарное нелинейное поведение конструкции автомобиля во всех возможных ситуациях так, что изготовленный опытный образец автомобиля (седан) прошел с первого раза все необходимые натурные испытания (рис. 2).

![Рис. 2. Валидация цифровых моделей, разработанных в ходе реализации проекта «Кортеж» (Источник: ФГУП «НАМИ» [9])](/archive/sg/2023/10/8/002.jpg)

Рис. 2. Валидация цифровых моделей, разработанных в ходе реализации проекта «Кортеж» (Источник: ФГУП «НАМИ» [9])

Так, один из краш-тестов проводился в Московской области, на Дмитровском автополигоне Государственного научного центра Российской Федерации ФГУП «НАМИ», второй — в Германии, на полигоне компании Takata. В ходе натурных испытаний были проведены фронтальные удары, по которым получен высший балл по безопасности — пять звезд.

Натурный краш-тест является наиболее полной и сложной оценкой качества и безопасности автомобиля. Каждый автомобиль должен удовлетворять всем требованиям серии сертификационных и рейтинговых испытаний, чтобы обеспечить его глобальную конкурентоспособность на мировом рынке. Различия между результатами натурных испытаний и результатами цифровых испытаний седана составили около 3%, что говорит о высоком уровне адекватности разработанных математических, компьютерных и цифровых моделей.

В целях уменьшения массы конструкции, снижения себестоимости разработки, улучшения прочностных, вибрационных, акустических, эксплуатационных и других показателей в кузове автомобиля премиум-класса применялось около 200 различных материалов, среди которых — металлы, сплавы, полимеры, композиционные материалы, наконец, метаматериалы с оптимальной микроструктурой.

Конечно-элементные компьютерные модели в среднем насчитывали порядка 13-20 млн конечных элементов. В десятках миллионов узлов (~ 1-3·107) регулярно считывалось более 50 параметров, таких как компоненты векторов перемещений, скоростей, ускорений, компоненты тензоров деформаций, напряжений, интенсивности деформаций и напряжений и др. В итоге получается около 5·108 кривых, исчерпывающе описывающих нестационарное нелинейное поведение компьютерной модели [10]. Для этого в ходе реализации проекта за один месяц в среднем использовалось порядка 200 тыс. ядро-часов вычислительных ресурсов Суперкомпьютерного центра «Политехнический» и генерировалось несколько терабайт (Тбайт) содержательной информации (Smart Big Data).

Успешно выполненный проект «Кортеж» позволил значительно расширить функциональные возможности цифровой платформы CML-Bench® и разработать, проинтегрировать и апробировать множество имеющихся на цифровой платформе инструментов.

Например, в ходе проекта одновременно велись работы по нескольким направлениям разработки кузовов семейства автомобилей, что требовало значительного объема ресурсов на реализацию проекта и подготовку отчетной документации. С целью оптимизации работы команды инженеров использовались платформенные решения CML-Bench®, которые позволяют, в частности, автоматизировать процесс вывода запрашиваемой информации по тем или иным шаблонам в формате презентаций и отчетов (рис. 3).

Рис. 3. Автоматизированный процесс создания отчетов на цифровой платформе CML-Bench® (Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

По итогам проекта была разработана эскизная документация, которая использовалась для создания конструкторской документации и изготовления полнофункциональных прототипов семейства автомобилей, а также была успешно пройдена «цифровая сертификация» всех разработок семейства автомобилей на цифровой платформе CML-Bench®.

Кроме того, значимым результатом проекта стала разработка цифрового двойника семейства автомобилей на базе единой модульной платформы, за счет которого удалось путем десятков тысяч цифровых испытаний, в первую очередь на специализированных ВИС и ВИП, найти и обосновать компромиссные решения для удовлетворения всем требованиям и для достижения высоких целевых показателей, обоснованно снизить массу некоторых узлов автомобилей более чем в два раза и т.д.

Также на цифровой платформе CML-Bench® инженерами Инжинирингового центра CompMechLab® СПбПУ были реализованы и другие проекты в области автомобилестроения:

- в кратчайшие по стандартам автомобилестроения сроки — всего за два года, «с нуля», без ДВС-предшественника, был разработан «умный» цифровой двойник электромобиля, на его основе изготовлен предсерийный образец первого российского малогабаритного городского электромобиля «КАМА-1» [11], а в январе 2021 года рабочая конструкторская документация и опытный образец электромобиля «КАМА-1» были переданы индустриальному партнеру проекта — ПАО «КАМАЗ»;

- СПбПУ и малым инновационным предприятием ООО «Политех-Инжиниринг» в сотрудничестве с АО «Обуховский завод», входящим в концерн «Алмаз-Антей», в июне 2021 года была завершена разработка электрокроссовера E-Neva [12];

- разработан внедорожник, один из самых легких в этом классе, для крупнейшей государственной автомобильной корпорации Китая BAIC Group [13] и многие другие проекты.

Проект по разработке цифрового двойника редуктора в составе морского газотурбинного двигателя, реализованный на цифровой платформе CML-Bench®

В 2021-2022 годах впервые в отрасли был разработан цифровой двойник редуктора для морского газотурбинного двигателя с использованием цифровой платформы по разработке и применению цифровых двойников CML-Bench®. Разработка инженеров ИЦ ЦКИ СПбПУ подтвердила целесообразность использования передовой технологии цифровых двойников для такого сложного изделия приводной техники, как редуктор.

Потребность в применении передовых цифровых и производственных технологий, в первую очередь технологии цифровых двойников в рамках проекта объясняется тем, что большая часть редукторов общепромышленного назначения разрабатывается с использованием традиционных инженерных методик, не позволяющих детально учитывать специфические особенности нестационарного нелинейного поведения редуктора на всех эксплуатационных режимах, а потому принципиально не позволяющих существенно сократить себестоимость и сроки разработки, увеличить эффективность разработки сложных высокотехнологичных изделий. Цифровые двойники, в свою очередь, позволяют эффективно реализовывать проекты по оптимизации и модернизации существующих изделий, разрабатывать новые типы редукторов и повышать качество продукции.

Разработку цифрового двойника редуктора специалисты Инжинирингового центра «Центр компьютерного инжиниринга» (CompMechLab®) СПбПУ осуществили за рекордные 17 месяцев. Инженеры СПбПУ впервые разработали и взаимоувязали на единой цифровой платформе CML-Bench® систему сложных мультидисциплинарных компьютерных моделей, включающих десятки миллионов конечных элементов и конечных объемов, описывающих как детальные особенности конструкции редуктора, происходящие во время эксплуатации физико-механические процессы, так и технологические процессы изготовления. Наличие взаимосвязей между компьютерными моделями позволило оперативно оценивать влияние изменений узлов конструкции и режимов работы на характеристики редуктора в целом.

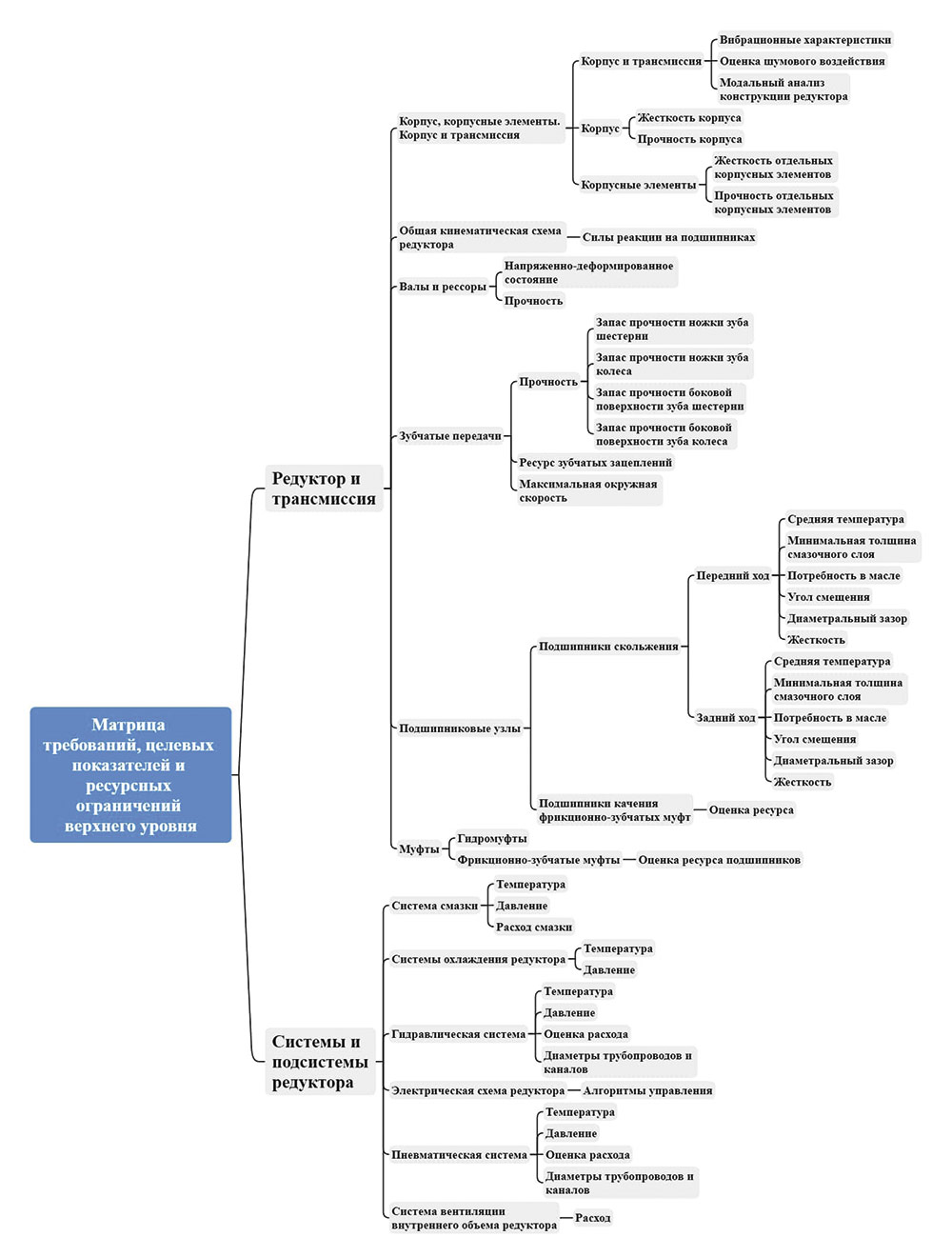

Для этого в рамках проекта была разработана матрица требований, целевых показателей и ресурсных ограничений (рис. 4), включающая общие требования к кинематической системе редуктора, к прочности и ресурсу валов, подшипников, зубчатых передач, к моментным характеристикам гидравлических муфт; требования к другим важным системам редуктора (гидравлической, электрической, пневматической, системам смазки и охлаждения); позволяющая эффективно контролировать целевые показатели: температуры, перемещения, деформации, напряжения, вибрационные и шумовые характеристики (ВШХ), а также расходы и давление в контрольных точках и многое другое.

Рис. 4. Матрица требований, целевых показателей и ресурсных ограничений редуктора верхнего уровня в виде графа-дерева (Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

В ходе проекта по созданию цифрового двойника редуктора специалисты Инжинирингового центра CompMechLab® СПбПУ выполнили ряд задач:

- создали компьютерные модели общей кинематической схемы редуктора, валов, подшипников и зубчатых передач, что позволяет в автоматизированном режиме получать информацию о прочности зубчатых передач, валов и подшипников при изменении режима или условий работы установки;

- разработали одномерные модели гидравлической системы для проведения цифровых испытаний системы смазки редуктора, системы пневматики и электрической системы с управляющими сигналами;

- создали трехмерные модели системы охлаждения редуктора, включающие каналы охлаждения подшипников, спрейеры различных типов и другие узлы. Для каждого участка системы определялись поля температур, давлений, скоростей, а также перепады давлений на отдельных участках канала. Полученные данные применялись для создания одномерной модели гидравлической системы и расчета системы смазки;

- разработали компьютерные модели механизмов включения редуктора и переходных режимов его работы, при проведении цифровых испытаний определили кинематические характеристики зубчатых колес и усилий в подшипниковых опорах валов редуктора при старте и реверсировании;

- создали компьютерные модели и провели цифровые испытания конструкции редуктора в части определения вибрационных и шумовых характеристик (ВШХ), включая определение уровня шума во внешней среде редуктора;

- разработали компьютерные модели и провели цифровые испытания работы гидравлических и фрикционных муфт для анализа и настройки процесса безударного зацепления звеньев муфты при переключениях режимов работы (передний и задний ход);

- создали модель системы вентиляции для воспроизведения многофазной среды во внутреннем объеме редуктора и анализа распределения долей частиц масла в газовой среде на различных режимах работы;

- разработали компьютерные модели технологических процессов производства деталей редуктора, таких как процессы литья, термообработки зубчатых зацеплений, сварки корпуса; полученные модели позволили оценить образование дефектов в теле отливки и подготовить рекомендации по доработке конструкции на основе результатов компьютерного моделирования.

Анализ распределения фракции масла во внутреннем пространстве редуктора предполагает моделирование многофазной среды на основе взаимодействия сплошной (воздух) и дисперсионной (масло) фазы. Размерность моделей достигает сотен миллионов конечных объемов. Решение задач такого класса стало возможным благодаря использованию высокопроизводительных ресурсов Суперкомпьютерного центра «Политехнический».

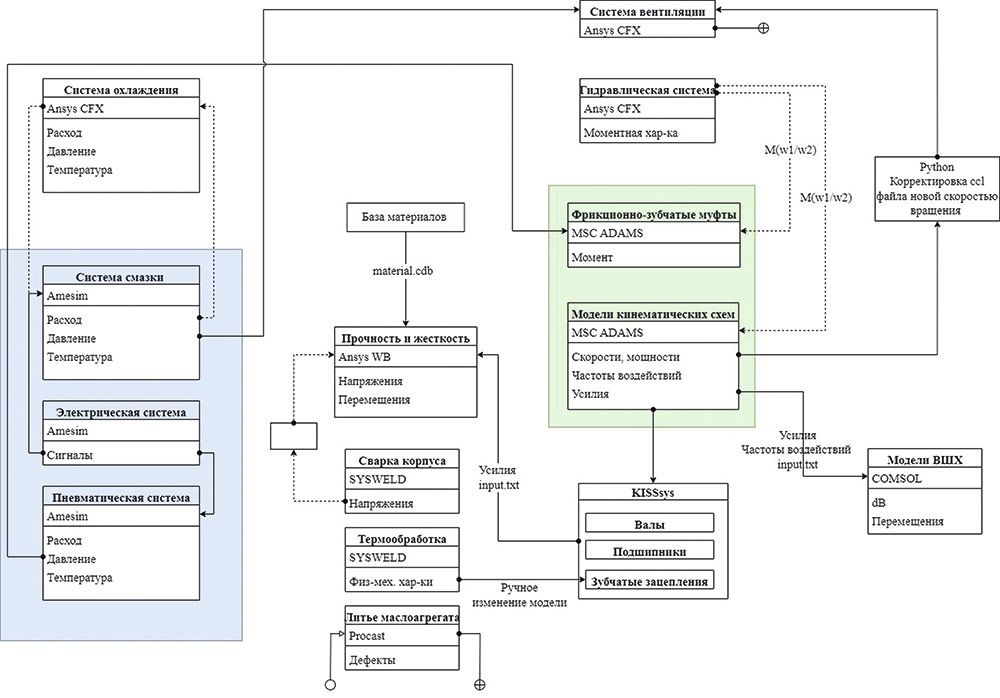

Помимо этого, в ходе проекта были созданы компьютерные модели узлов редуктора, описывающие его поведение на различных режимах работы и технологические процессы его изготовления, а также предложены варианты оптимизации конструкции редуктора по результатам цифровых испытаний. В частности, в ходе реализации проекта была разработана система компьютерных моделей и механизмы передачи данных между связанными расчетами, разработаны шаблоны передачи данных и полностью автоматизированные расчетные цепочки, охватывающие множество этапов жизненного цикла изделия.

Автоматизированные расчетные цепочки могут как охватывать полный набор представленных на схеме расчетных блоков (рис. 5), так и представлять несколько операций передачи данных и расчетных блоков. Для каждого проводимого типа цифровых испытаний на цифровой платформе CML-Bench® создается расчетная цепочка, включающая необходимые подсистемы инженерного ПО, программные модули предобработки расчетных моделей (препроцессинг), программные модули постобработки результатов расчетов (постпроцессинг). Для выполнения в автоматизированном режиме расчетных цепочек на цифровой платформе CML-Bench® реализован механизм, осуществляющий передачу выходных данных одних расчетных подсистем в качестве граничных и начальных условий для последующего применения в других расчетных подсистемах [14]. Расчетные цепочки позволяют автоматизировать процесс расчетов в ходе разработки изделий, исключить человеческий фактор и типичные интерфейсные ошибки, значительно сократить время на проведение цифровых испытаний за счет оптимизации процессов, связанных с передачей данных и проведением параллельных вычислений.

Рис. 5. Схема передачи данных между расчетными подсистемами/компьютерными моделями редуктора на цифровой платформе CML-Bench® (Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

Полная расчетная цепочка для моделирования установившегося режима работы редуктора от двигателя внутреннего сгорания или газотурбинного двигателя состоит из связки шести программных продуктов конечно-объемного и конечно-элементного анализа, одномерного (1D) моделирования, а также программных модулей пре- и постпроцессинга, требуемых для бесшовной передачи больших объемов данных без участия инженеров. Расчетная цепочка позволяет увязать между собой математические и компьютерные модели систем редуктора: модели гидравлической системы, кинематические модели валов и зубчатых передач, модели расчета прочности корпуса, гидродинамические модели вентиляции внутреннего объема, модели вибрационного и акустического анализа и другие модели.

Приведенные в расчетной цепочке программные системы выступают «лучшими в классе» (best-in-class) технологиями мирового уровня. При этом в 2022 году ряд программных продуктов оказался недоступен и возникли потребности в импортозамещении инженерного ПО, в первую очередь CAD/CAE/PLM-систем. Принципиально важно понимать, что интегрированные в цифровую платформу CML-Bench® зарубежные программные системы и модули выступают «эталонными решателями» (бенчмарками), с которыми можно и необходимо проводить сравнительный анализ отечественного инженерного ПО в различных классах задач (фактически, кросс-продуктовая верификация программных систем) и на которые можно ориентироваться для повышения уровня функциональных возможностей отечественного инженерного ПО, в первую очередь CAE-систем. Таким образом, в настоящее время одной из приоритетных задач развития цифровой платформы CML-Bench® выступает формирование автоматизированных расчетных цепочек, включающих отечественные CAE-решения, отвечающие требованиям разработки конкурентоспособных высокотехнологичных изделий.

Для валидации разработанных математических и компьютерных моделей, а также результатов цифровых испытаний были проведены натурные испытания физико-механических свойств применяемого в гидравлической системе масла, определены температурные зависимости плотности, динамической вязкости, а также поверхностного натяжения. Проведенные испытания послужили основой для обеспечения высокого уровня адекватности компьютерных моделей гидравлических муфт, системы вентиляции и гидравлической системы в целом. Также в ходе проекта проведена валидация компьютерных моделей гидравлических элементов по данным, полученным в результате заводских испытаний.

Проведение цифровых испытаний на цифровой платформе CML-Bench® позволяет сосредоточить основную долю временных и финансовых затрат на этапе проектирования и сократить количество натурных испытаний, необходимых для доводки высокотехнологичного изделия до требуемых характеристик, тем самым значительно снижая себестоимость и сроки разработки изделия. На стадии производства использование цифрового двойника позволяет учесть технологические особенности производства и на их основе обоснованно сформировать оптимальные решения по изготовлению компонентов и деталей изделия. В процессе эксплуатации цифровой двойник дает возможность анализировать техническое состояние объекта и на основании генерируемых данных принимать решения о необходимости его ремонта и обслуживания по состоянию.

Разработанный специалистами Инжинирингового центра CompMechLab® СПбПУ цифровой двойник редуктора позволяет проводить испытания в цифровой (виртуальной) среде, минимизируя количество натурных испытаний. Разработанный цифровой двойник редуктора и лежащие в его основе методики проведения цифровых испытаний на цифровой платформе CML-Bench® являются фундаментальной основой для разработки аналогичных сложных высокотехнологичных изделий или отдельных технических систем, а также, естественно, методологической основой для подготовки системных инженеров — разработчиков высокотехнологичных изделий новой формации. В процессе эксплуатации изделия его цифровой двойник может быть использован для диагностики и прогнозирования неисправностей при сборе данных с датчиков во время работы изделия.

Таким образом, реализованный на цифровой платформе CML-Bench® проект по разработке цифрового двойника редуктора для морского газотурбинного двигателя иллюстрирует, как с помощью передовых цифровых технологий можно в кратчайшие сроки создать конструкцию редуктора, удовлетворяющую всем предъявляемым требованиям по конкурентоспособности.

Проект по разработке цифрового двойника экипажной части локомотива, реализованный на цифровой платформе CML-Bench®

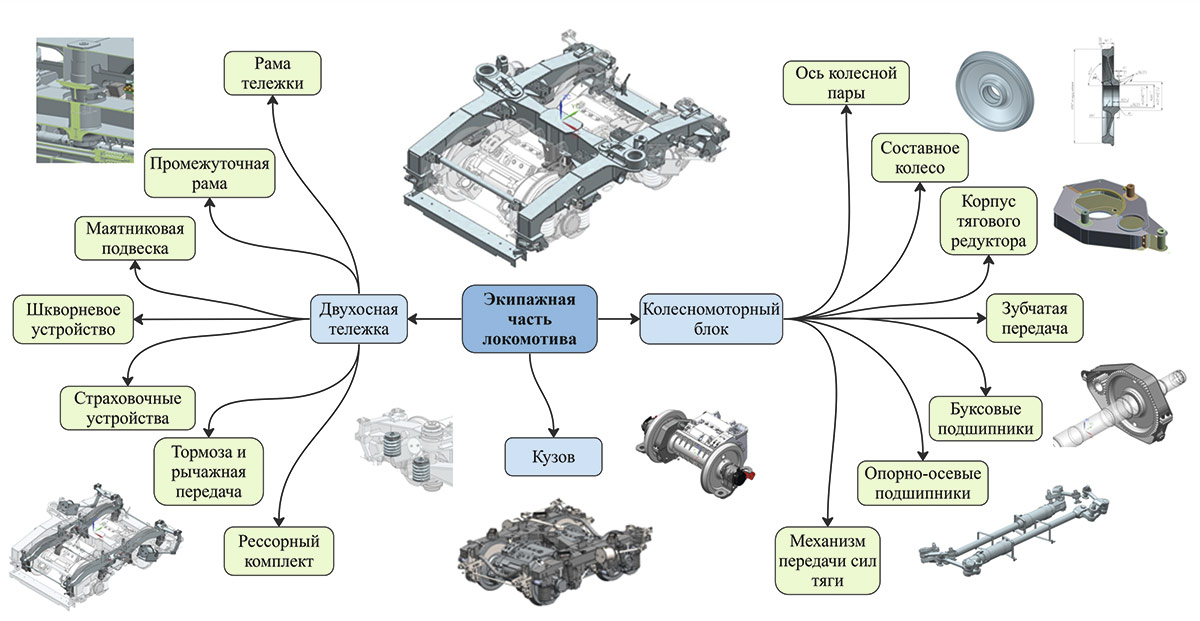

Проект по разработке цифрового двойника экипажной части локомотива был реализован в 2020-2022 годах. Целью проекта являлось расчетное сопровождение разработки семейства тележек для локомотивов. Применение технологии разработки цифровых двойников в ходе реализации проекта позволило проанализировать большое количество вариантов конструкции и их комбинаций, а также использовать новые подходы к вычислению показателей прочности и долговечности элементов конструкции.

Для достижения поставленной цели были решены следующие задачи:

- подготовлена матрица требований, целевых показателей и ресурсных ограничений, включающая требования к составным элементам экипажной части локомотива;

- разработана структура цифрового двойника экипажной части локомотива (рис. 6);

- разработаны компьютерные модели составных частей тележек;

- созданы программные модули обмена данными между компьютерными моделями;

- проведены цифровые испытания на основе разработанных валидированных компьютерных моделей для подтверждения соответствия разрабатываемых тележек требованиям;

- разработан цифровой двойник экипажной части локомотива;

- созданы трехмерные компьютерные модели тележек, соответствующие требованиям;

- подготовлена электронная конструкторская документация с применением аннотаций PMI, позволяющих получить визуализацию продукта в 3D-формате, экспортировать данные в различные форматы, организовать прямой доступ к CAM-системам и автоматизировать процессы создания управляющих программ для оборудования с ЧПУ.

Рис. 6. Структура цифрового двойника экипажной части локомотива (Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

Проект выполнен на цифровой платформе по разработке и применению цифровых двойников CML-Bench®, которая позволила комплексно подойти к решению поставленных задач, сформировать структуру цифрового двойника и матрицу требований к изделию, создать математические и компьютерные модели, сформировать связи между моделями и информацией из баз данных, автоматизировать запуск цепочек взаимосвязанных многовариантных расчетов и обработку их результатов.

Для перехода от верхнеуровневого представления цифрового двойника (рис. 6) к описанию его структуры была выбрана нотация IDEF0 (Integrated DEFinition). Описание архитектуры цифровой модели, входящей в состав цифрового двойника экипажной части локомотива, представлено в виде уровней иерархии на рис. 7.

![Рис. 7. Общий вид архитектуры цифровой модели экипажной части локомотива (Источник: [15])](/archive/sg/2023/10/8/007.jpg)

Рис. 7. Общий вид архитектуры цифровой модели экипажной части локомотива (Источник: [15])

Каждый блок серого цвета (см. рис. 7) архитектуры цифровой модели является функцией в соответствии с методологией IDEF0. Все блоки архитектуры взаимосвязаны между собой за счет передачи информационных потоков по заранее определенному маршруту. Как правило, в такую иерархию цифровой модели включаются блоки хранения данных, компьютерные и математические модели, модели для обработки и управления информационными потоками.

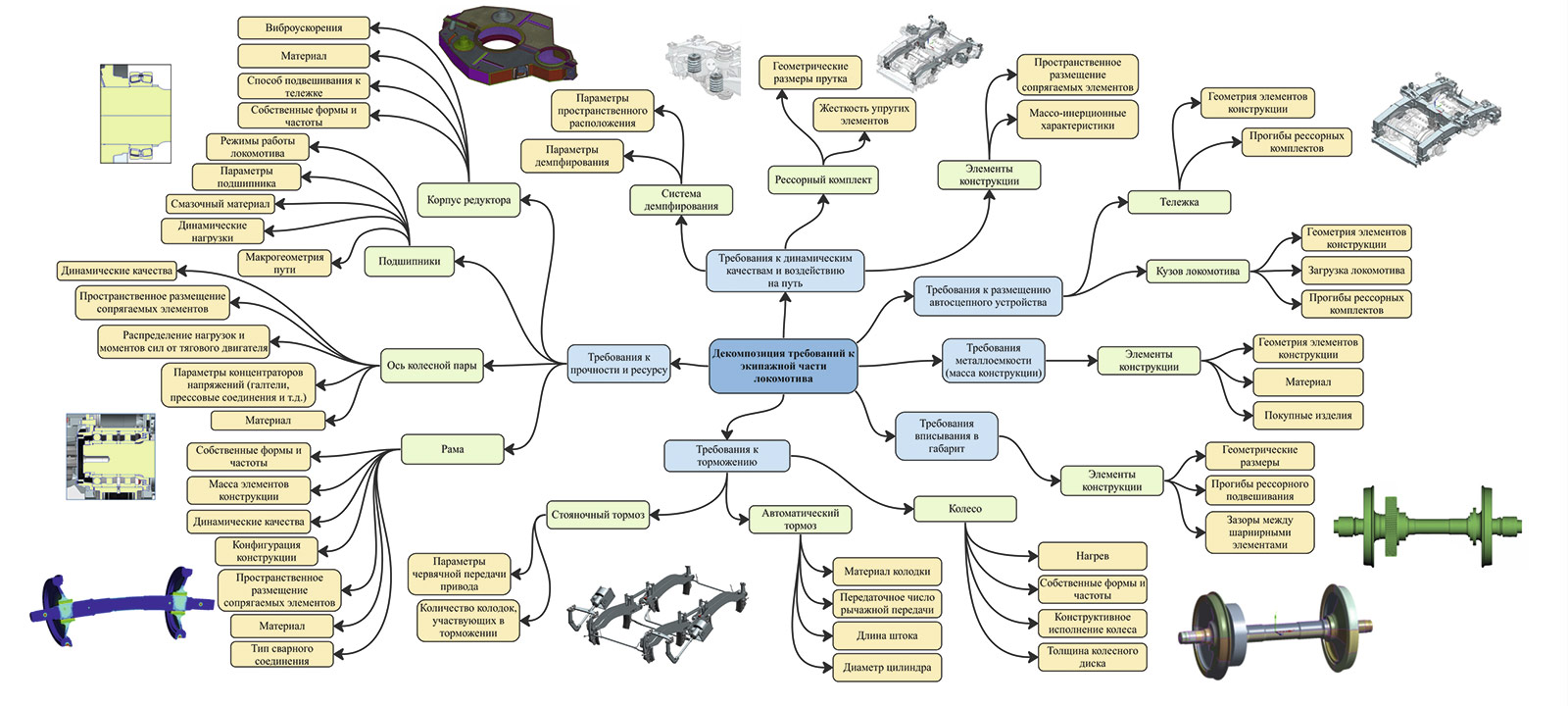

Далее в ходе проекта была проведена декомпозиция требований к экипажной части (рис. 8), в частности, были сформированы требования к динамическим качествам изделия, воздействию на железнодорожный путь, к прочности и ресурсу составных частей тележки, торможению, металлоемкости, а также требования, позволяющие соответствовать габаритным ограничениям составных частей.

Рис. 8. Декомпозиция требований к экипажной части локомотива (Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

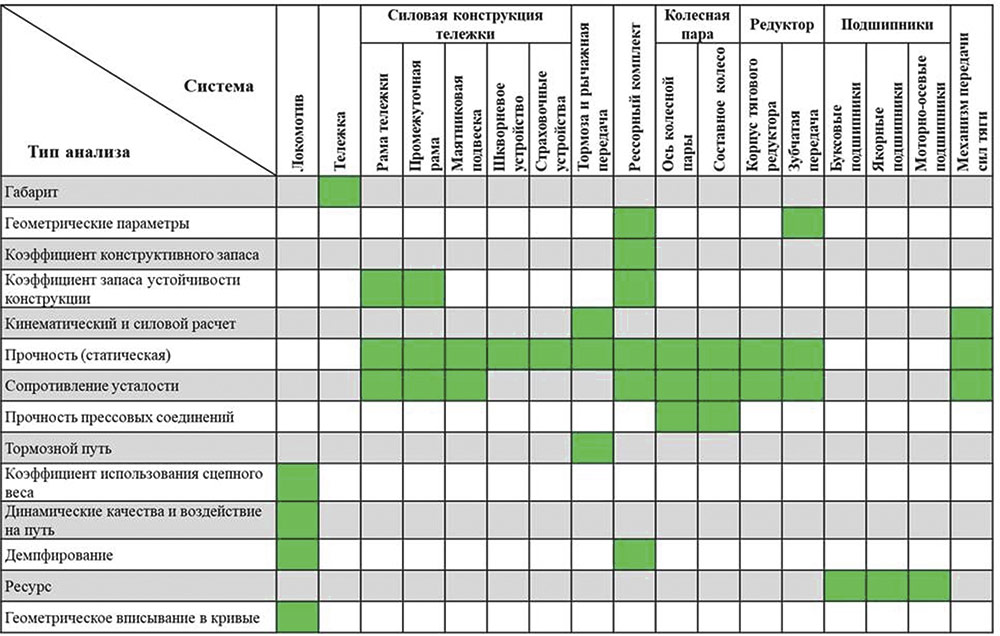

Далее была подготовлена таблица расчетов для элементов экипажной части локомотива (рис.9), содержащая в столбцах составные элементы экипажной части локомотива, а в строках — перечень характеристик, по которым необходимо провести расчеты для проверки соответствия. Зеленым цветом в таблице отмечено, для каких составных элементов экипажной части локомотива необходимо провести тот или иной тип расчета.

Рис. 9.Таблица расчетов для элементов экипажной части локомотива (Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

В ходе проекта на цифровой платформе CML-Bench® разработана динамическая компьютерная модель локомотива, которая учитывает режимы работы тягового двигателя, макрогеометрию и неровности путей, движение по прямым и кривым участкам пути разного радиуса вперед и назад (всего более 12 тыс. расчетных случаев), а также конечно-элементные модели составных частей тележки, учитывающие различные материалы, их термо-упруго-пластичное поведение.

В результате были разработаны один ВИП и более 40 ВИС. Цифровой (виртуальный) испытательный полигон, включающий компьютерные модели и программное обеспечение для передачи, обработки и хранения информации, позволил провести цифровые испытания динамических качеств цифровой модели экипажной части локомотива с формированием истории нагружений ее компонентов. Преобразование истории нагружений использовалось в качестве исходных данных для аналитических и конечно-элементных моделей при проведении цифровых испытаний на цифровых (виртуальных) испытательных стендах (ВИС).

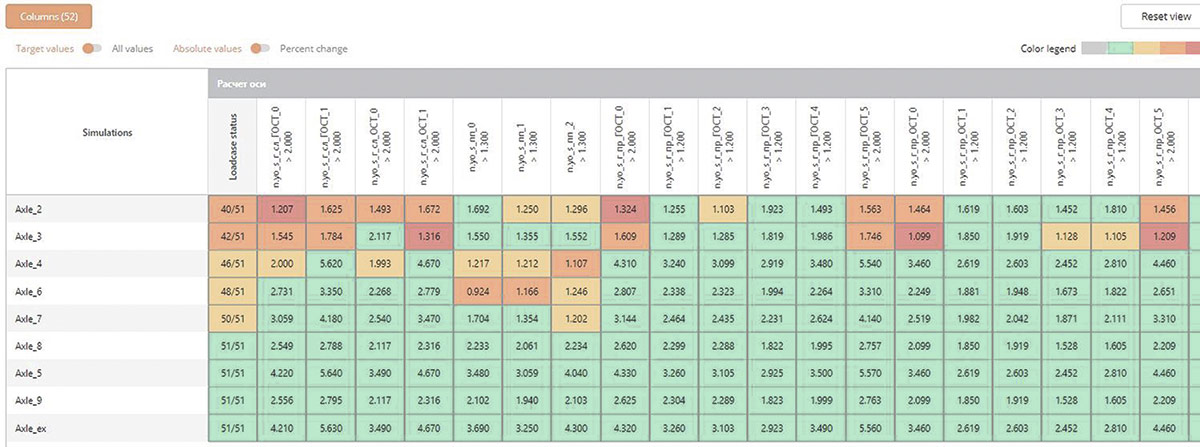

Рис. 10 иллюстрирует пример балансировки части матрицы требований, целевых показателей и ресурсных ограничений в процессе разработки цифрового двойника экипажной части локомотива — на рисунке визуализирована матрица с цветовой индикацией степени соответствия показателей требуемым интервалам значений.

Рис. 10. Балансировка матрицы требований, целевых показателей и ресурсных ограничений в части показателей прочности колесной пары локомотива на платформе CML-Bench® (Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

В строках матрицы представлены наименования расчетов для проверки соответствия полученных значений рассчитываемых параметров целевым значениям, в столбцах матрицы указаны значения коэффициентов запаса прочности одного из элементов конструкции экипажной части.

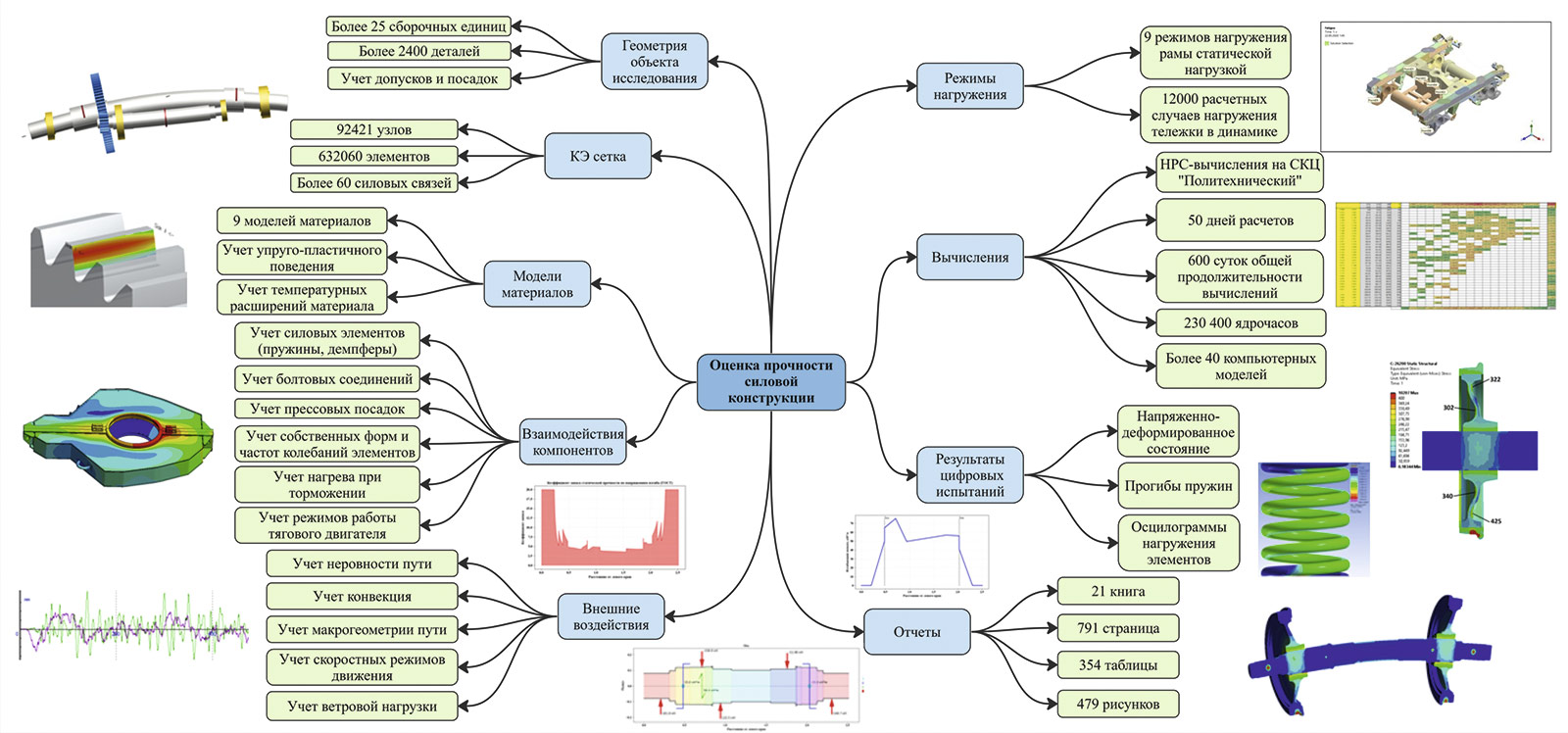

Для проведения многовариантных цифровых испытаний использовались высокопроизводительные ресурсы Суперкомпьютерного центра «Политехнический», интегрированные с цифровой платформой CML-Bench®. Длительность расчетов составила около 50 суток при 600 суток общей продолжительности вычислений, для чего необходимо 230 тыс. ядро-часов. На рис. 11 представлены характеристики проведенных цифровых испытаний для оценки прочности силовой конструкции тележки.

Рис. 11. Пример характеристик цифровых испытаний оценки прочности силовой конструкции тележки (Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

По результатам множества итераций цифровых испытаний были сформированы конструкторские решения и подготовлен комплект конструкторской документации, включающий более 25 сборок и более 4 тыс. деталей, оформленный в виде аннотирования по технологии PMI.

По итогам реализации проекта на цифровой платформе CML-Bench® накоплено около 100 Гбайт информации с обработанными результатами цифровых испытаний и полученными конструкторскими решениями. По результатам проведения цифровых испытаний были сформированы отчеты в количестве 21 книги на 790 страниц. Приложения к отчетам формировались в автоматизированном режиме с помощью встроенных функциональных возможностей цифровой платформы CML-Bench®.

С помощью встроенного в CML-Bench® инструментария проводилась постобработка полученных промежуточных и конечных результатов расчетов, анализ данных, анализ полученных значений различных показателей на соответствие требованиям, представленным в матрице требований, целевых показателей и ресурсных ограничений. Благодаря цифровой платформе CML-Bench® удалось эффективно применить многоитерационный подход к исследованию различных вариантов конструкторских решений, отвечающих всем установленным требованиям.

Для обеспечения выполнения задач проекта были усовершенствованы модули передачи данных между компьютерными моделями, разработан модуль преобразования истории нагружений, полученных в результате проведенных цифровых испытаний. Также в цифровую платформу CML-Bench® было интегрировано современное российское инженерное ПО, в частности программный комплекс «Универсальный механизм».

В результате проекта по созданию цифрового двойника экипажной части локомотива была разработана и сбалансирована матрица требований, целевых показателей и ресурсных ограничений, разработаны и взаимоувязаны математические и компьютерные модели экипажной части локомотива, подсистем и их компонентов, составляющие цифровой двойник экипажной части локомотива, а также программные модули обмена данными между компьютерными моделями. Кроме того, были проведены инженерные расчеты и цифровые испытания, позволяющие исследовать и анализировать различные варианты конструкции тележки.

Использование цифровой платформы по разработке и применению цифровых двойников CML-Bench® позволило существенно сократить финансовые затраты и сроки проведения многовариантного моделирования для выбора конструкторских решений тележки локомотива.

Заключение

Таким образом, в ходе выполненных проектов с применением цифровой платформы CML-Bench® достигнуты значительные результаты по снижению стоимости разработки изделий, уменьшению длительности стадии разработки, улучшению технических характеристик, увеличению ресурса, технологичности и качества изделий. Применяемая в проектах технология цифровых двойников изделий способствует разработке сложных высокотехнологичных изделий высокого уровня конкурентоспособности, что обеспечивает реализацию программ импортозамещения и импортоопережения на государственном уровне, достижение технологического суверенитета России.

Список литературы:

- Цифровая платформа по разработке и применению цифровых двойников (Digital Twins) CML-Bench® (часть 1) / А.И. Боровков [и др.] // САПР и графика. № 8. С. 42-51.

- ГОСТ Р 57700.37—2021 «Компьютерные модели и моделирование. Цифровые двойники изделий. Общие положения»: Национальный стандарт Российской Федерации. М., 2021. URL: http://protect.gost.ru/v.aspx?control=7&id=241313 (дата обращения: 06.10.2023).

- Цифровые двойники и цифровая трансформация предприятий ОПК / А.И. Боровков, Ю.А. Рябов, К.В. Кукушкин // Вестник Восточно-Сибирской открытой академии. 2019. № 32. С. 1-39.

- Создание «умного» цифрового двойника и экспериментального образца малогабаритного городского электромобиля с системой ADAS 3-4 уровня. Инжиниринговый центр «Центр компьютерного инжиниринга» (CompMechLab®) СПбПУ, 2020. URL: https://fea.ru/article/umnyj-cifrovoj-dvojnik-malogabaritnogo-gorodskogo-elektromobilya (дата обращения: 02.10.2023).

- Алексей Боровков: Кортеж прошел 50 тысяч виртуальных краш-тестов: Статья. РИА Новости, 2020. URL: https://ria.ru/20180529/1521551521.html (дата обращения: 26.09.2023).

- Прыжок в пространство возможностей: интервью А.И. Боровкова для журнала «Новый оборонный заказ. Стратегии»: Новости. Официальный сайт Центра НТИ СПбПУ, 2020. URL: http://nticenter.spbstu.ru/news/7271 (дата обращения: 01.10.2023).

- Цифровые двойники в высокотехнологичной промышленности: монография / А.И. Боровков [и др.]; ред. А.И. Боровков. СПб: ПОЛИТЕХ-ПРЕСС, 2022. 492 с.

- Цифровые двойники: определение, подходы и методы разработки / А.И. Боровков, Ю.А. Рябов // Цифровая трансформация экономики и промышленности: сборник трудов научно-практической конференции с зарубежным участием. 2019. С. 234-245.

- Проект Кортеж: безопасность | ФГУП «НАМИ». URL: https://nami.ru/news/project-motorcade-safety-second-persons (дата обращения: 11.10.2023).

- Новая парадигма цифрового проектирования и моделирования глобально конкурентоспособной продукции нового поколения / А.И. Боровков, Ю.А. Рябов, В.М. Марусева // Цифровое производство: методы, экосистемы, технологии. МШУ СКОЛКОВО, 2018. С. 24-44.

- КАМА-1 — первый российский электромобиль, разработанный на основе технологии цифровых двойников. Официальный сайт Центра НТИ СПбПУ, 2020. URL: https://nticenter.spbstu.ru/article/kama-1 (дата обращения: 12.09.2023).

- Представлен российский электрический кроссовер E-Neva: Статья / TAdviser. 2021. URL: https://www.tadviser.ru/index.php/Продукт:Алмаз-Антей_E-Neva_(электромобиль) (дата обращения: 13.09.2023).

- Сотрудники Центра НТИ СПбПУ оптимизировали внедорожник BAIC. URL: https://www.spbstu.ru/media/news/nauka_i_innovatsii/csti-spbpu-optimized-baic-suv/ (дата обращения: 10.10.2023).

- Цифровая платформа по разработке и применению цифровых двойников (Digital Twins) CML-Bench® (часть 2) / А.И. Боровков, В.В. Бураков // САПР и графика. 2023. № 9. С. 54-64.

- Подход к описанию архитектуры цифровой модели, входящей в состав цифрового двойника экипажной части локомотива / Ю.Б. Житков // Управление качеством продукции на основе передовых производственных технологий: сборник тезисов докладов IV Международного форума «Передовые производственные технологии» под ред. Ю.Я. Болдырева, Ю.С. Клочкова. 2023.

С. 81-87.