Статья посвящена информационному моделированию системы управления работой бутобойной установки в автоматическом режиме, включая разработку и реализацию экспериментального образца прототипа системы для тестирования в условиях лаборатории, и последующего создания опытного образца системы для промышленных испытаний в условиях рудника.

Цифровое управление различным оборудованием в современных условиях становится все более актуальным, а область применения такого оборудования все больше расширяется.

В 2021 году специалисты ООО «НТЦ ГеММа» совместно с ООО «ФениксТУЛС» получили интересное предложение — принять участие в разработке системы автоматического управления бутобойной установкой (далее — системы), предназначенной для дробления алмазосодержащей руды на грохотной решетке, расположенной в шахте рудника Удачный (республика Саха Якутия)1. Предполагалось, что распознавание камней и горнорудной массы (ГРМ) должно осуществляться машинным зрением (CV), а сам бутобой — четырехосевой гидравлический манипулятор — будет переделан в робот, работающий от системы ЧПУ. Общее управление комплексом, выбор целей и стратегии очистки грохотной решетки должна осуществлять подсистема принятия решений (ППР), в том числе использующая технологии искусственного интеллекта.

Целью выполнения проекта ставилось повышение операционной эффективности выполнения технологических работ по дроблению и расчистке горной массы на грохотных решетках рудоспусков шахты и повышение уровня промышленной безопасности.

Заказчиком работ выступило АК «АЛРОСА» (ПАО). В консорциум разработчиков системы вошли ООО «ФениксТУЛС», ООО «НТЦ ГеММа», ООО «Нейросетевые решения», ООО «ОЛАЙСИС». Для разработки и тестирования системы ООО «ИмпульсБутобойные системы» предоставило опытный образец бутобоя.

К техническим сложностям проекта, которые предстояло преодолеть, следует отнести:

- удаленное управление установкой (несколько сот метров под поверхностью земли);

- жесткие условия эксплуатации (запыленность, воздух и подземные воды с высоким содержанием едких рассолов и метана);

- вибрации установки, связанные с работой гидромолота;

- сложный многооперационный технологический процесс работ на грохотной решетке.

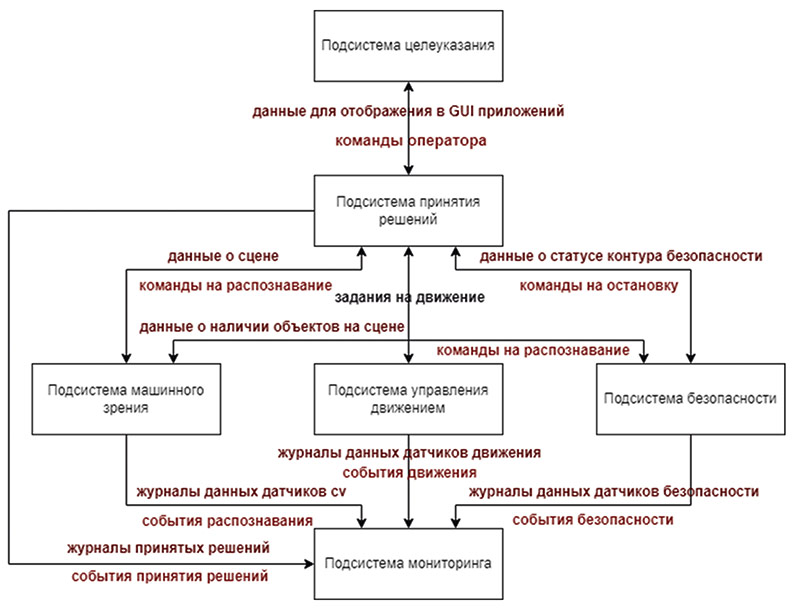

Перед началом разработки было произведено структурное моделирование системы исходя из функциональных требований, которые к ней предъявлялись. Было определено, что система должна состоять из пяти основных функциональных подсистем:

- подсистема машинного зрения (CV), предназначенная для цифрового определения положения и размеров негабаритных кусков горной массы на грохотной решетке рудоспуска, а также для идентификации и моделирования других необходимых объектов в зоне работы бутобоя;

- подсистема управления движениями бутобоя (СУД), предназначенная для реализации цифрового управления гидравлическим манипулятором, включая управление стрелой и гидромолотом бутобоя, с использованием программируемых контроллеров (PLC), датчиков положения и других технических элементов;

- подсистема автоматического принятия решений (ППР) о последовательности выполнения бутобоем всех функциональных задач в процессе дробления горной массы и оценки результатов их выполнения (дробление негабаритных кусков и перемещение мелких кусков горной массы на грохотной решетке, перемещение налипшей горной массы в кузове шахтного автосамосвала, управление всеми аппаратными элементами системы);

- подсистема мониторинга (ПМ) работы комплекса, предназначенная для сбора и систематизации всех параметров системы и оборудования и организации информационного обмена с другими подсистемами, формирования базы данных принятых решений для оптимизации работы системы в будущем и формирования отчетности о выполнении всех составляющих процесса;

- подсистема безопасности (ПБ), предназначенная для обеспечения безопасного ведения работ под управлением системы, позиционирования людей и механизмов в зоне работы бутобоя.

Схема взаимодействия подсистем представлена на рис. 1.

Рис. 1. Схема потоков информации между подсистемами

Значительная часть функциональности указанных выше подсистем основана на осуществлении моделирования поступающей информации и построении на основании этих моделей различных составляющих для управления заданным производственным процессом.

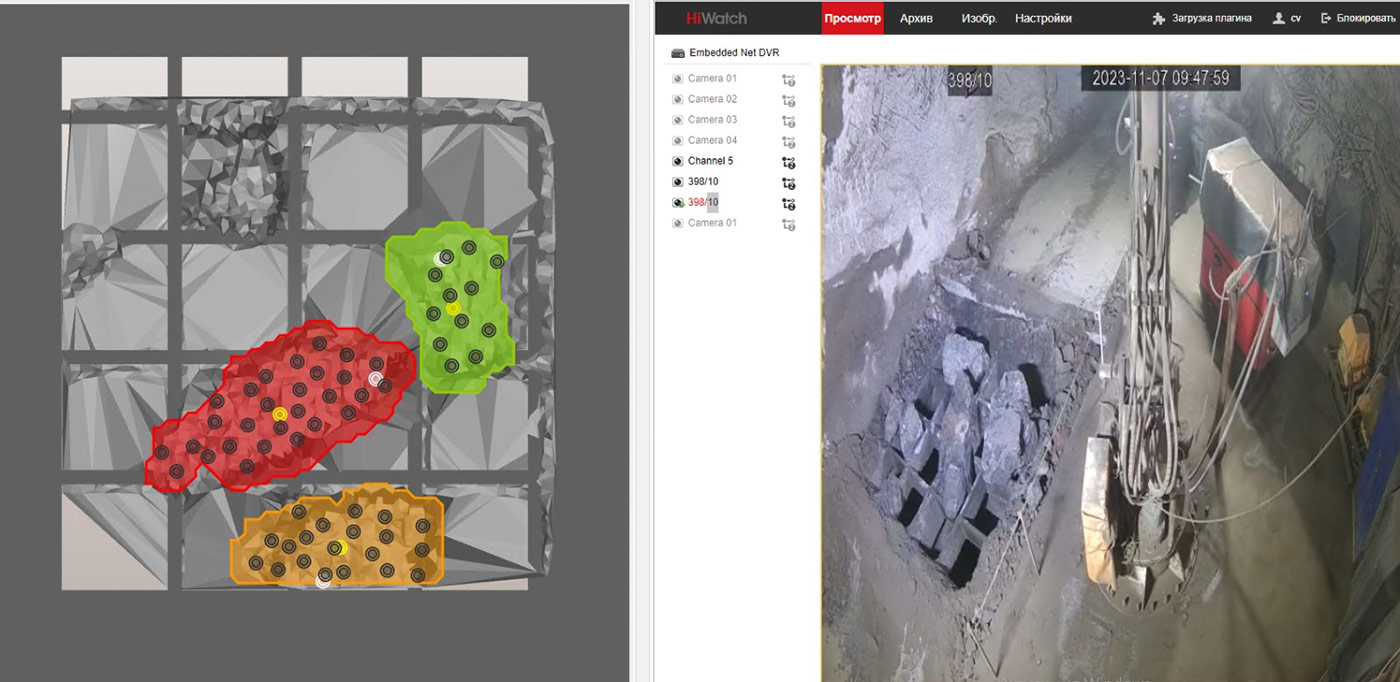

С помощью набора функциональных программных модулей подсистема машинного зрения принимает и обрабатывает информацию, поступающую с 2Dкамер и двух лидаров, и предоставляет ее через подсистему мониторинга в специальном формате по запросам другим подсистемам комплекса. На основании данной информации подсистема машинного зрения:

- моделирует положение и размер негабаритных кусков горной массы на грохотной решетке рудоспуска (рис. 2);

- производит фильтрацию по размеру и определение лучшего камняпретендента на раскол или перемещение;

- определяет локализацию камней в пространстве;

- определяет тип транспортного средства в зоне рудоспуска;

- определяет границы поднятого кузова шахтного автосамосвала;

- моделирует положение и размер налипшей горной массы в кузове шахтного автосамосвала;

- фиксирует наличие людей в рабочей зоне бутобоя;

- дает оценку результатов действий бутобоя, управляемого ППР.

Рис. 2. Моделирование негабаритных кусков горной массы на грохотной решетке

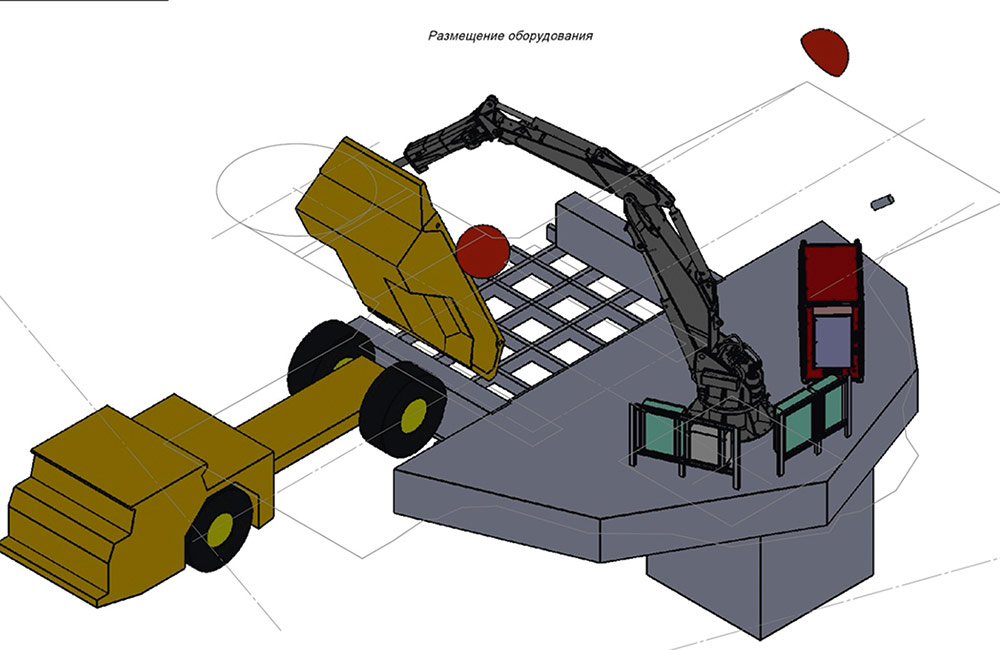

Одним из ключевых составляющих работы подсистемы принятия решений является реализация цифрового двойника всего бутобойного комплекса, включая моделирование самого бутобоя, грохотной решетки, оборудования системы, шахтных автосамосвалов, моделирование всех элементов окружающего помещения шахты (или лабораторного комплекса на стадии первичного тестирования) и других необходимых элементов.

В качестве специализированного программного обеспечения (ПО), предназначенного для виртуальной имитации работы цифрового двойника бутобойного комплекса, который необходим для визуализации и верификации работы комплекса, выбрана система «ГеММа3D.Верификатор» (зарегистрированная в едином реестре российских программ для электронных вычислительных машин и баз данных под номером 9017). Это ПО обладает всем необходимым для реализации системы функционалом, а именно:

- создание и компоновка цифрового двойника бутобоя (на базе роботизированной ячейки для различных его модификаций) с моделированием его основных компонентов и заданием кинематических связей компонентов;

- создание геометрических моделей окружающих бутобой компонентов (помещения шахты, вспомогательного оборудования, грохотной решетки, горнорудной массы, транспорта и т.д.) с помощью импортированных моделей из CADсистемы или собственного геометрического редактора;

- размещение рабочей системы координат бутобоя, ГР, основных компонентов техпроцесса (параметров инструмента молота, управляющих программ) в рабочем пространстве бутобоя, задание связей всех компонентов в дереве навигатора процессов;

- формирование геометрических параметров рабочей части (пики) гидромолота с моделированием всех компонентов инструментальной сборки, отвечающих за выполнение операций по сдвигу и разрушению ГРМ;

- загрузка, создание и редактирование управляющих программ перемещения расчетной точки инструментальной части гидромолота в соответствии с заданной траекторией.

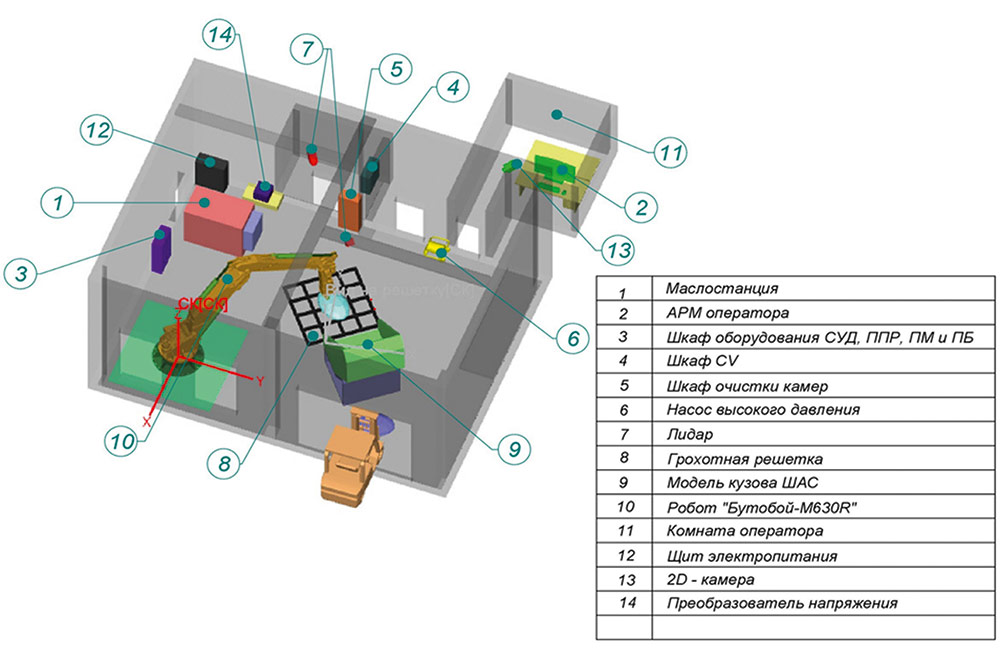

С учетом поставленных задач и на основе исходных компонентов была проведена виртуальная сборка компонентов бутобоя и окружающих элементов и реализован функциональный цифровой двойник бутобойного комплекса, который позволил не только имитировать работу системы, но и осуществлять управление бутобоем с использованием функционала СУД и информации от CV. 3Dcхема размещения основных аппаратных элементов цифрового двойника бутобойного комплекса в шахте представлена на рис. 3.

Рис. 3. 3D-cхема размещения основных аппаратных элементов cистемы в шахте

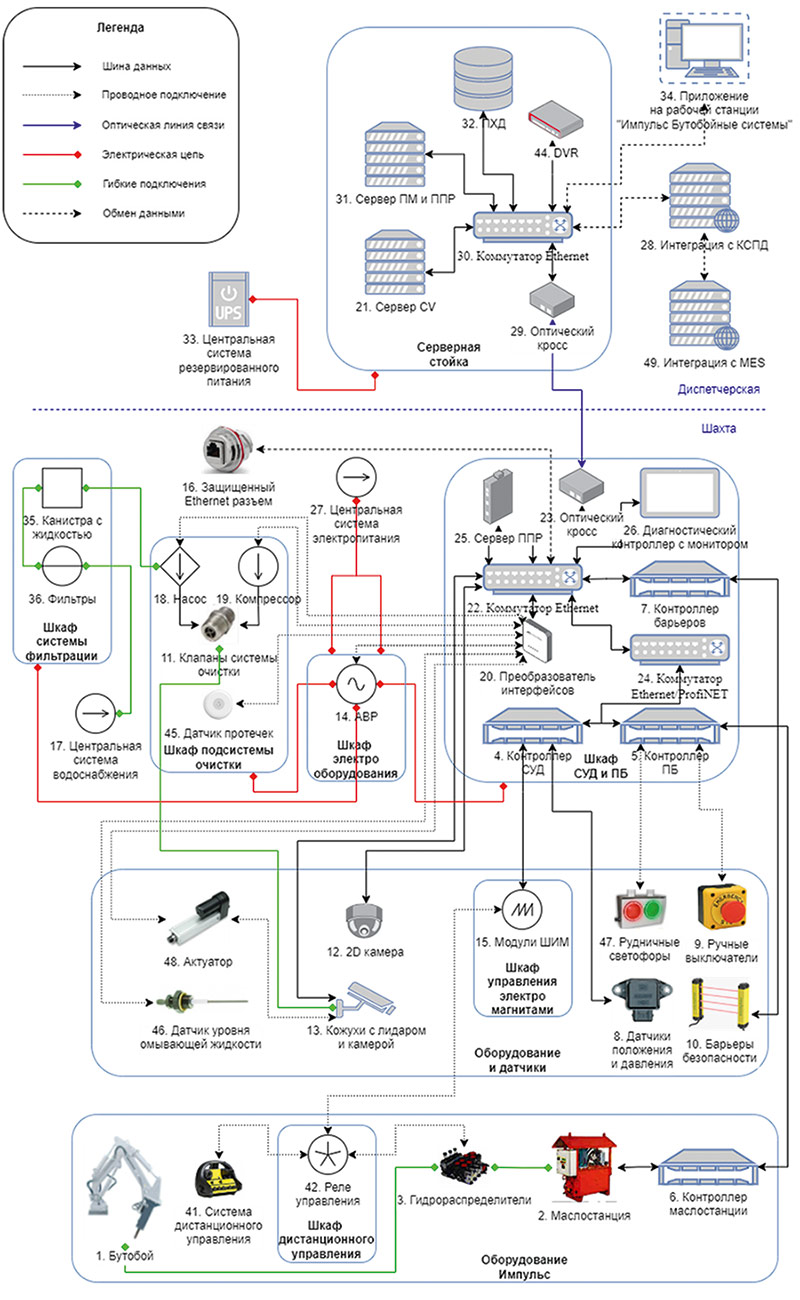

Аппаратная часть комплекса представляет собой множество электронных и механических устройств, интегрированных между собой в единую технологическую инфраструктуру посредством локальной компьютерной сети. Схема технологической инфраструктуры системы представлена на рис. 4. Архитектура разделена на три уровня:

- уровень механизмов, устройств и датчиков;

- уровень управляющих устройств и ПО в подземном руднике;

- уровень наземной инфраструктуры.

Рис. 4. Схема технологической инфраструктуры системы

Средствами подсистемы мониторинга реализована информационная модель всех существенных параметров системы и организован информационный обмен для функционирования слаженной работы подсистем.

ПМ представляет собой несколько виртуальных машин, развернутых на серверных аппаратных платформах, входящих в состав комплекса. Внутри виртуальных машин выполняются программные сервисы комплекса.

Устройства, имеющие встроенные средства для сетевого обмена, подключены непосредственно в сеть и циклично опрашиваются ПМ для сбора данных об их состоянии. Прочие устройства подключены в сеть через промышленные контроллеры (ПЛК), для которых было разработано соответствующее ПО. Таким образом, ПМ наполняет базу данных цифрового двойника комплекса актуальными данными и показаниями датчиков, а также ведет историю снятых показаний.

Программное обеспечение ПМ построено по принципу архитектуры «клиентсервер». Сервер ПМ предоставляет клиентам такие сервисы, как СУБД, HTTP и WSсерверы, REST API для взаимодействия между ПМ и клиентами. ПО клиентов представляет собой микросервисы, выполняющиеся независимо друг от друга, и поддерживающие соответствующие области функционального наполнения системы. Микросервисы обмениваются между собой электронными командами через центральный брокер сообщений.

Для пользователей системы ПМ предоставляет вывод на экран в реальном времени основных показателей работы системы, опции для управления режимами работы аппаратных компонентов комплекса, управление программными компонентами. Опция настроек дает возможность наладчику комплекса оперативно менять отдельные параметры работы подсистем. В системе предусмотрен единый реестр ошибок, есть опции обработки аварийных ситуаций и самотестирования состояния комплекса. В клиентском ПО комплекса предусмотрена опция аутентификации и авторизации пользователей через внешние корпоративные системы, такие как Active Directory. Предусмотрена опция управления ролями и полномочиями пользователей, и конфигурация пользовательского интерфейса ПО в зависимости от них.

После разработки прототипа системы в составе взаимоувязанных подсистем и оснащения комплекса необходимыми аппаратными компонентами была произведена отладка и первичное тестирование прототипа программноаппаратного комплекса в специально оборудованной лаборатории, расположенной в г.Жуковском (Московская обл.). На рис. 5 представлена 3Dсхема лабораторного тестировочного комплекса.

Рис. 5. 3D-cхема размещения основных аппаратных элементов системы в лаборатории

Использование тестировочного комплекса, расположенного в непосредственной близости от места разработки и не загруженного штатным производственным процессом, позволило произвести отработку выполнения основного функционала системы, провести необходимую доработку и реализовать опытный образец системы для проведения опытнопромышленных испытаний в реальных условиях рудника.

В настоящее время идет активный процесс опытнопромышленных испытаний в шахте с доведением функциональных технических характеристик системы до заданных требованиями производственного процесса рудника.

1* Разработка системы автоматического управления бутобоем осуществлялась при финансовой поддержке ФОНДА СОДЕЙСТВИЯ ИННОВАЦИЯМ.