Данная статья представляет собой обзор технологии гидроабразивной обработки и ее значимости в современном производстве. В статье рассматривается история развития этого метода, его основные принципы и преимущества по сравнению с альтернативными методами резки металлов, такими как лазерная и плазменная резка. Авторы подчеркивают, что гидроабразивная резка обеспечивает высокую точность, минимальные деформации материала и отсутствие термического воздействия, что делает ее идеальным выбором для обработки разнообразных материалов, включая те, что чувствительны к высоким температурам. Кроме того, метод характеризуется низкими затратами на обслуживание и высокой экологической безопасностью. Статья призывает уделять внимание гидроабразивной технологии как современному и эффективному методу обработки металлов, способствующему повышению производительности и качества в промышленных процессах.

Введение

Гидроабразивная резка — это инновационная технология механической обработки материалов, которая приобретает всё большую популярность в различных отраслях промышленности. Эта методика является уникальным сочетанием воды и абразивных частиц, способным справляться с резкой самых разнообразных материалов, включая металл, камень, стекло, пластик и многие другие.

В данной статье мы рассмотрим гидроабразивную резку в контексте сравнения с традиционными методами механической обработки и резки деталей. Мы предоставим читателям углубленное понимание преимуществ, которыми обладает гидроабразивная резка перед альтернативными технологиями, а также проиллюстрируем конкретные сферы применения, где эта инновационная методика становится настоящей находкой. В свете экологических и экономических проблем современного мира гидроабразивная резка представляет собой не только технически продвинутое решение, но и экологически более устойчивое и эффективное средство для обработки материалов.

История гидроабразивной резки

Гидроабразивная резка была впервые применена в начале 1930х годов. Одним из первых, кто использовал эту технологию, был французский инженер Антуан Энжер. В 1938 году он применил гидроабразивную резку для разрезания алюминиевых пластин, используемых для производства авиационных деталей.

Для этого процесса применяли специальное оборудование, включающее насосы для создания высокого давления воды и смесителей — для добавления абразивных частиц (как правило, каменной или металлической крошки) к потоку воды. Этот смешанный поток под давлением направлялся на рабочее место, где абразивные частицы разрушали материал.

В период 195060х годов появились первые коммерческие системы для водяной резки, использующие высокое давление и абразив. Они нашли применение в промышленности, особенно в резке металлических материалов, что позволило сократить затраты на обработку и увеличить точность.

В 1970е годы с появлением компьютерных систем управления и автоматизации гидроабразивная резка стала еще более эффективной и точной. Это позволило использовать данную технологию в широком спектре отраслей, включая авиацию, судостроение, производство машиностроительных деталей и другие [3].

Изначально считалось, что эта технология предназначена исключительно для промышленности или специализированных предприятий. Но сегодня она может применяться на всех предприятиях, использующих механическую обработку. Технологией гидроабразивной резки пользуются компании таких отраслей, как машиностроение, авиация, медицина, пищевая промышленность и множество других.

Описание технологии гидроабразивной обработки

Гидроабразивная резка — это технология обработки материалов, при которой для разрезания различных материалов, таких как металл, камень, пластик, используется высокоскоростной струйный поток воды с добавлением абразивных частиц, таких как гранулы алмаза или карбида кремния. Этот процесс позволяет выполнять точные и чистые разрезы без применения традиционных инструментов для резки, таких как пилы или лазеры.

Суть процесса гидроабразивной резки состоит в следующем:

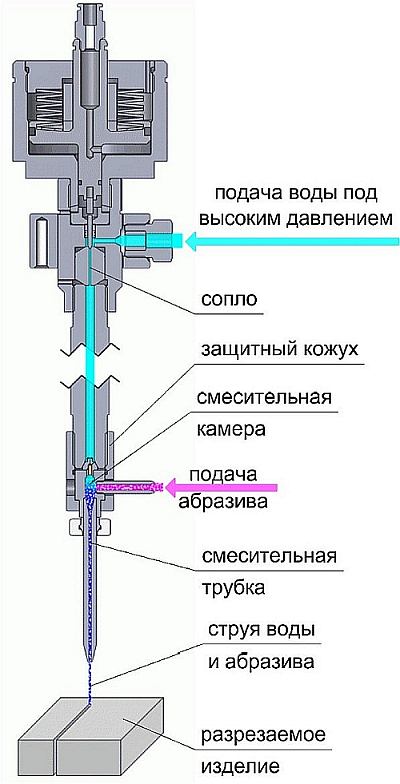

- Генерация струйного потока. Процесс начинается с генерации высокоскоростного струйного потока воды, который обычно создается с помощью специализированной насосной станции. Эта вода подается под высоким давлением в специальную сопловую систему.

- Добавление абразива. Для увеличения эффективности резки в струйный поток воды добавляют абразивные частицы, как правило гранулы алмаза или карбида кремния. Абразив смешивается с водой в специальной смесительной камере.

- Направление струйного потока. Смешанная вода и абразив направляется через сопло гидроабразивной насадки, что приводит к образованию узкой и высокоскоростной струи, которая устремляется на обрабатываемую поверхность.

- Резка материала. Струя с абразивом, двигаясь со значительной скоростью, взаимодействует с материалом, который разрезается. Абразивные частицы в струе истирают материал, создавая разрез.

- Управление движением. Для точной резки и создания необходимых контуров материала гидроабразивная установка управляет движением насадки и материала. Это может быть достигнуто с помощью компьютерного числового управления (CNC) [4].

Основные элементы гидроабразивной установки:

- насосная станция — генерирует высокое давление воды, необходимое для создания струйного потока. Выбор типа насоса и его характеристики зависят от конкретных требований при резке;

- смесительная камера — здесь вода с абразивом смешивается, чтобы создать готовую к использованию смесь;

- сопло — специализированное сопло определяет диаметр и форму струйного потока, что важно для точности и качества резки;

- числовое управление — многие гидроабразивные установки оснащаются системой числового управления (CNC), которая контролирует движение насадки и определяет контуры резки в зависимости от возможностей режущей головки (рис. 1);

- стол или стойка для обрабатываемого материала — поддерживает и фиксирует материал, который будет разрезаться. Стол для раскроя имеет консольное или портальное исполнение и специально разработанный корпус, позволяющий добиться оптимальной стабильности, а также отсутствия искажений и вибраций в условиях работы на больших скоростях.

Рис. 1. Схема режущей головки гидроабразивной резки

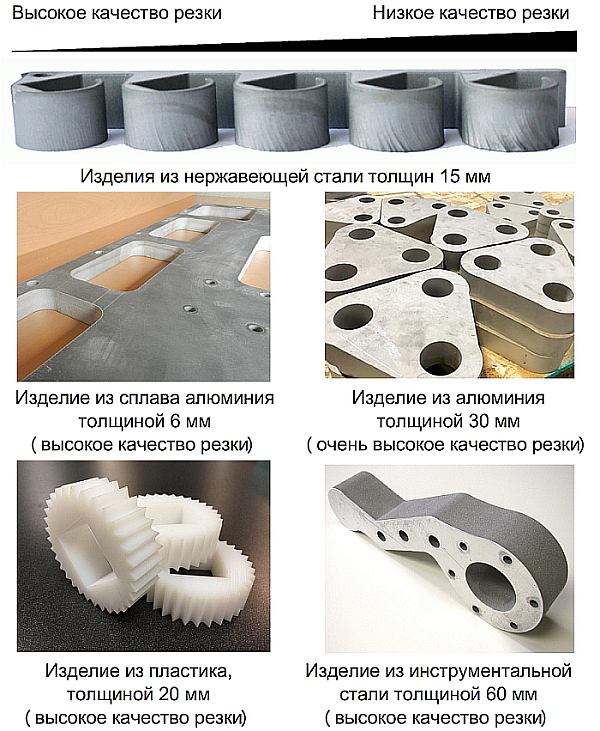

Гидроабразивная резка является эффективным методом для разрезания различных материалов с использованием струи воды или абразивной смеси (обычно абразивного материала, такого как гранит или алюминиевая пудра, с водой). Этот метод подходит для резки множества материалов (рис. 2):

- металлов (сталь, включая нержавеющую сталь, алюминий, медь, титан, латунь, никель и другие металлы);

- керамики и стекла (керамические плитки, стекло, стеклокерамика, фарфор);

- композитов (углепластик (карбоновые волокна), стеклопластик, арамидные волокна, например кевлар) [1];

- пластмасс (акрил, плексиглас, поликарбонат, полиэтилен, полипропилен, PVC и другие пластмассы);

- камень (гранит, мрамор, сланец, песчаник, кварцит);

- дерево (древесина различных видов).

Рис. 2. Резка изделий из разных типов материала

Резка мягких материалов, таких как полиуретан, поролон и другие пеноматериалы, пластмассы, кожаные изделия, картон, ткани и т.п., осуществляется только струей воды без добавления абразива.

Гидроабразивная резка имеет множество преимуществ перед другими методами резки материалов. Вот основные достоинства этого метода:

- универсальность — гидроабразивная резка может использоваться для различных материалов, включая металлы, камень, стекло, керамику, пластик и многие другие;

- высокая точность — метод обеспечивает высокую точность и возможность резки сложных форм и контуров;

- минимальная деформация — гидроабразивная резка не создает термического воздействия на материал, что позволяет избегать деформации или изменения свойств материала;

- нет воздействия на структуру материала — гидроабразивная резка не влияет на внутреннюю структуру материала, сохраняя его механические характеристики;

- минимальное образование стружки — поскольку резка осуществляется с использованием жидкости и абразивных частиц, стружка не образуется, что делает этот метод идеальным для материалов, подверженных растрескиванию или разрушению;

- экологически безопасный — гидроабразивная резка не включает токсичные газы, пыль или отходы, что делает ее экологически чистым методом;

- низкий уровень шума — метод гораздо менее шумный по сравнению с другими методами резки;

- отсутствие теплового воздействия — гидроабразивная резка не создает теплового воздействия на материал, что обеспечивает возможность исключить зоны термического влияния или ограничения при резке;

- возможность резки толстых материалов;

- возможность резки деликатных материалов, таких как фольга и ткани;

- возможность резки материалов с разной твердостью, включая многослойные композиты;

- минимальные затраты на обслуживание — по сравнению с некоторыми другими методами резки, гидроабразивная резка требует минимального обслуживания и повышает износостойкость абразивных инструментов;

- возможность резки водонепроницаемых материалов;

- малое воздействие на окружающую среду — метод снижает выбросы CO2 и не создает опасных выбросов в атмосферу;

- безопасность резки во взрывоопасных или пожароопасных средах благодаря отсутствию открытого огня и теплового воздействия;

Эти преимущества делают гидроабразивную резку привлекательным методом для различных индустрий и материалов.

Сравнение основных параметров различных способов резки металлов

| Параметр/Метод резки | Гидроабразивная резка | Лазерная резка | Плазменная резка |

| Точность резки | Очень высокая | Высокая | Умеренная |

| Скорость резки | Умеренная | Очень высокая | Очень высокая |

| Минимальные деформации | Да | Да | Нет |

| Термическое воздействие | Отсутствует | Высокое | Очень высокое |

| Типы обрабатываемых материалов | Разнообразные | Ограниченные | Ограниченные |

| Износ оборудования | Средний | Низкий | Средний |

| Затраты на обслуживание | Умеренные | Низкие | Умеренные |

| Экологическая безопасность | Высокая | Высокая | Средняя |

К сожалению, идеальных технологий не бывает, и у гидроабразивной резки есть свои недостатки:

- образование отходов — процесс обычно сопровождается образованием абразивной пыли и отходов, что требует дополнительных усилий для очистки и утилизации;

- сложность программирования — настройка оборудования для точного управления движением водяной струи и абразивного материала может быть трудной, особенно для сложных геометрических форм;

- скорость резки — по сравнению с некоторыми другими методами резки, гидроабразивная резка может быть более медленной, особенно при работе с толстыми материалами;

- износ оборудования — использование абразивных материалов приводит к износу сопла и других частей оборудования, что требует регулярной замены и обслуживания;

- необходимость в воде и энергии — процесс требует большого количества воды и, в некоторых случаях, высоких энергозатрат для работы насосов и других систем;

- конусность режущей струи. При резке материалов большой толщины возникает проблема конусности режущей струи, а также возникновения хвоста в направлении, противоположном направлению резки. Для устранения возникшей проблемы применяется система контроля конусности, обеспечивающая наклон головки на 1 или 2 градуса, который позволяет компенсировать возникшую конусность [2];

- неровность обрабатываемого материала — при обработке на станках гидроабразивной резки возникает проблема, связанная с неровностью обрабатываемого материала. Для решения данной задачи на станок может быть установлена лазерная или ультразвуковая система сканирования материала. Такая система выполняет сканирование материала до обработки с заданным интервалом, что позволяет поддерживать требуемый зазор во время обработки материала и обеспечивает максимальную точность обработки. При работе с мелкими деталями возможно сканирование только точек вреза.

Из таблицы видно, что гидроабразивный метод резки имеет ряд преимуществ по сравнению с лазерной и плазменной резкой. Он обеспечивает высокую точность резки, минимальные деформации материала, отсутствие термического воздействия и может использоваться для обработки разнообразных материалов. При этом затраты на обслуживание остаются умеренными, а экологическая безопасность — высокой. Таким образом, гидроабразивная резка может стать более предпочтительным методом обработки металлов в современном производстве.

Инновации в области гидроабразивной резки металлов

Инновации в области гидроабразивной резки металлов играют важную роль в современной промышленности, позволяя повысить эффективность и точность этого процесса. Гидроабразивная резка металлов представляет собой метод, при котором струя воды с добавлением абразивного материала (чаще всего это крупные частицы гранита или алюминия) используется для разделения металлических деталей и заготовок. Назовем несколько инноваций в этой области:

- управление через ЧПУ — внедрение систем управления через компьютер (ЧПУ) позволяет точно контролировать движение струи воды и абразивного материала. Это дает возможность создавать сложные и высокоточные резные элементы без необходимости постоянного присутствия оператора;

- нанесение маркировки и резка в одном проходе — новые системы гидроабразивной резки могут наносить маркировку на заготовке и сразу же ее резать, что упрощает и ускоряет производственный процесс;

- многоголовочные системы — введение систем с несколькими головками резки позволяет одновременно резать несколько заготовок или выполнять разные операции на одной заготовке, что повышает производительность;

- автоматическое обнаружение дефектов — интеграция систем машинного зрения и искусственного интеллекта позволяет автоматически обнаруживать дефекты на поверхности металла и корректировать резку для минимизации отходов;

- экологические инновации — разработка более эффективных систем фильтрации и очистки воды, используемой в процессе гидроабразивной резки, помогает снизить негативное воздействие на окружающую среду;

- материалы и оборудование — инновации также затрагивают материалы для абразивной смеси и дизайн режущих насадок, что улучшает производительность и качество реза;

- разработка новых приложений — гидроабразивная резка находит все больше приложений в различных отраслях, включая авиацию, автомобильное производство, строительство и даже искусство и дизайн.

Эти инновации помогают сделать гидроабразивную резку металлов более эффективной, экологически безопасной и многофункциональной технологией, которая находит все более широкое применение в современной промышленности.

Заключение

В статье представлен всесторонний обзор технологии гидроабразивной резки, начиная с истории ее создания и заканчивая современными инновациями в этой области. Были подробно описаны преимущества гидроабразивной резки перед лазерной и плазменной, такие как более высокая точность и чистота резки, возможность обработки различных материалов и устойчивость к термическим деформациям.

Статья также указывает на некоторые недостатки гидроабразивной резки, которые могут ограничивать ее применение в некоторых ситуациях. Проблемы, такие как образование отходов, сложность программирования, скорость резки, износ оборудования, необходимость в воде и энергии, а также конусность режущей струи, могут стать вызовом для компаний, использующих данную технологию.

Тем не менее эти проблемы имеют решения. Например, инновации в области системы очистки и утилизации отходов могут уменьшить вредные последствия для окружающей среды. Развитие программного обеспечения с простым и интуитивно понятным интерфейсом поможет справиться со сложностями программирования. Технологические улучшения в оборудовании могут увеличить скорость резки и продлить срок службы оборудования. Кроме того, разработка эффективных систем обратной связи может изменить конусность режущей струи и улучшить качество резки, а применение датчиков сканирования материала позволит поддержать требуемый зазор и максимальную точность обработки.

В итоге, несмотря на некоторые недостатки, гидроабразивная резка остается востребованной технологией в современном производстве благодаря ее преимуществам и возможностям. С постоянными усовершенствованиями в инженерии и разработке эти проблемы могут быть преодолены, что сделает гидроабразивную резку еще более эффективной и конкурентоспособной.

Список литературы:

- Грищенко Т.А., Мелюхов Н.И., Любушкин В.О. Применение гидроабразивной резки при обработке деталей из полимерных композиционных материалов // Вестник инженерной школы ДВФУ. 2017. № 2(31). С. 4955.

- Мендалиева С.И., Косатбекова Д.Ш., Акулович Л.М. Технология и оборудование гидрорезки и гидроабразивной обработки в современном машиностроении // Вестник науки Казахского агротехнического университета имени С. Сейфуллина. 2016. № 2(89). С. 144153.

- https://utkservice.ru/historygidroabrozivnayarezka/

- https://www.shtorm-its.ru/info/articles/tekhnologiya-gidroabrazivnoy-rezki-/