В статье представлены результаты расчета в программных продуктах НТЦ «АПМ» элементов конструкций автомобильных комплексов флота ГРП, разрабатываемых на предприятии АО «ФНПЦ «Титан-Баррикады». Для трех наиболее массовых и воспринимающих значительные нагрузки конструкций представлены результаты расчетов на прочность, а также приведены фотографии реальных объектов. Описаны конечно-элементные модели, действующие нагрузки, особенности моделирования и полученный опыт сотрудников предприятия при выполнении расчетов на прочность в программном продукте APM WinMachine.

В настоящее время идет бурное развитие технологий интенсификации добычи нефти. При этом доля трудноизвлекаемой нефти в общем объеме ее добычи в России растет по мере сокращения более доступных запасов углеводородов. По данным Роснедр, в 2021 году она составила около 31%. К 2030 году, по прогнозу, этот показатель превысит 70%. Вовлечение в разработку новых запасов трудной нефти — стратегическая задача всей российской нефтяной отрасли. Она решается за счет использования современных технологий повышения нефтеотдачи, основная из которых — гидроразрыв пласта. Метод заключается в создании высокопроводимой трещины в целевом пласте (рис. 1) для обеспечения притока добываемого вещества к забою скважины. Метод позволяет «оживить» простаивающие скважины, где добыча нефти или газа традиционными способами уже невозможна. Кроме того, в настоящее время метод применяется для разработки новых нефтяных пластов, извлечение нефти из которых традиционными способами нерентабельно [1].

![Рис. 1. Схема гидроразрыва пласта [2]](/archive/sg/2024/3/10/01.jpg)

Рис. 1. Схема гидроразрыва пласта [2]

«Мобильный комплекс (флот) гидравлического разрыва пласта (ГРП) предназначен для интенсификации добычи нефти и газа на наземных месторождениях. Разработка и создание флота ГРП — сложная научно-техническая и производственная задача. Ее решение логично вытекает из потенциальных возможностей АО “Корпорация “Московский институт теплотехники”, имеющего необходимый опыт, — подчеркнул генеральный конструктор «МИТ», Герой Труда России академик Юрий Соломонов. — В настоящее время в РФ используется 135 флотов ГРП, при этом доля отечественного оборудования в них — менее 1%» [3].

Коллектив АО «ФНПЦ «Титан-Баррикады» — многопрофильное предприятие отечественного оборонного комплекса России в составе АО «Корпорация «Московский институт теплотехники» (входит в Государственную корпорацию «Роскосмос»), разработал и изготовил флот ГРП. При его проектировании и подготовке производства использовались отечественные цифровые решения компаний НТЦ «АПМ», АСКОН и их партнеров по консорциуму «Развитие».

В качестве практической демонстрации применения программных продуктов APM в статье приведены описания расчетов таких автомобильных комплексов, как: машина для перевозки емкостей (гельных, кислотных, для воды) с цистерной объемом 50 м3, установки для подачи сыпучих материалов (проппантовозы), перевозящие специальные бункеры для хранения данных материалов, а также осуществляющие их подачу в рабочую зону, машины для перевозки манифольдов высокого и низкого давления.

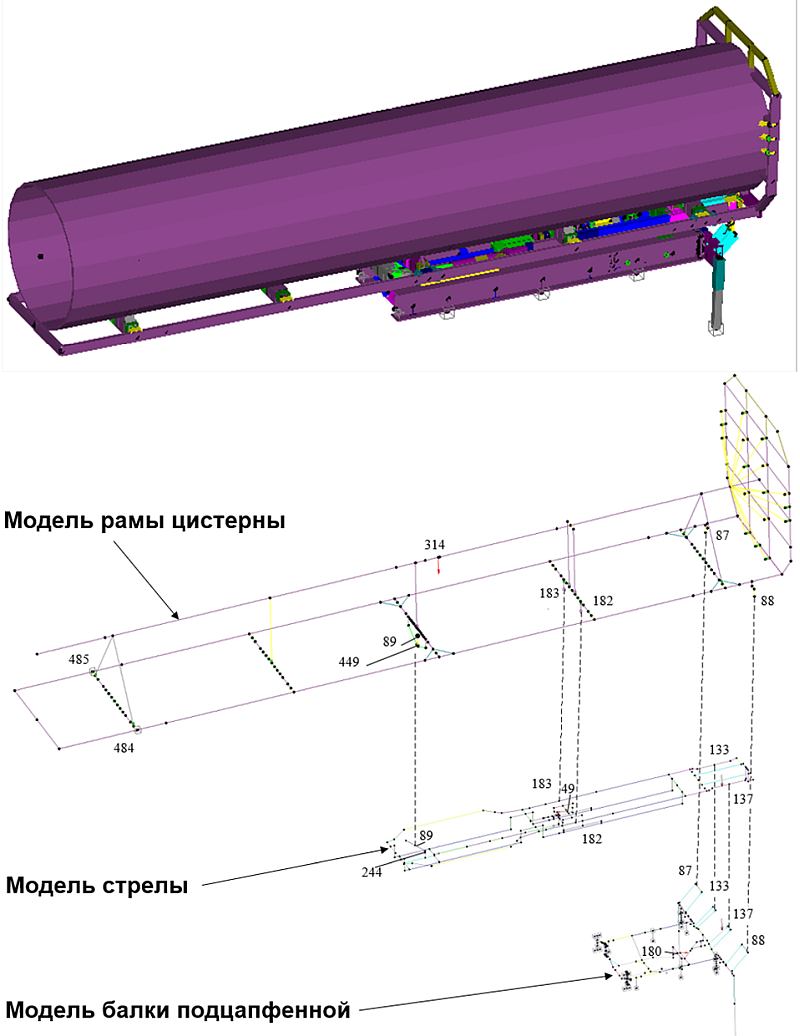

Рассмотрим результаты расчетов на прочность основных элементов конструкции машины для перевозки емкости объемом 50 м3, которая транспортируется без содержимого (рис. 2). Данная емкость базируется на полуприцепе, на который устанавливается специальное подъемное устройство, представляющее собой стрелу, связанную с полуприцепом через гидроцилиндр. Сам гидроцилиндр в точке крепления соединен с подцапфенной балкой.

Рис. 2. Машина для перевозки емкостей

Подцапфенная балка устанавливается непосредственно в тело самого полуприцепа, и при развертывании цистерны сначала осуществляется вращательное движение бочки из горизонтального положения в вертикальное, а затем выполняется финальное поступательное движение для окончательной установки цистерны.

Параметры перевозимой и поднимаемой цистерны: объем цистерны — 50 м3, высота — около 11 м, внутренний диаметр — 2,5 м, масса пустой цистерны составляет 8 т. Спроектирована данная цистерна с учетом таких факторов, как уклон местности до двух градусов, допустимая ветровая нагрузка — 15 м/с, с порывами до 20 м/с.

Для комплексного учета силовых и жесткостных параметров конструкции в модуле APM Structure3D (входит в состав системы APM WinMachine) была создана единая стержневая модель (рис. 3), которая состоит из модели рамы цистерны, модели стрелы, при помощи которой осуществляется перевод цистерны из горизонтального положения в вертикальное, и модели подцапфенной балки. Отдельно была создана стержневая модель части полуприцепа с характерными опорными узлами.

Рис. 3. Комплексная стержневая модель машины для перевозки емкостей (транспортное положение цистерны)

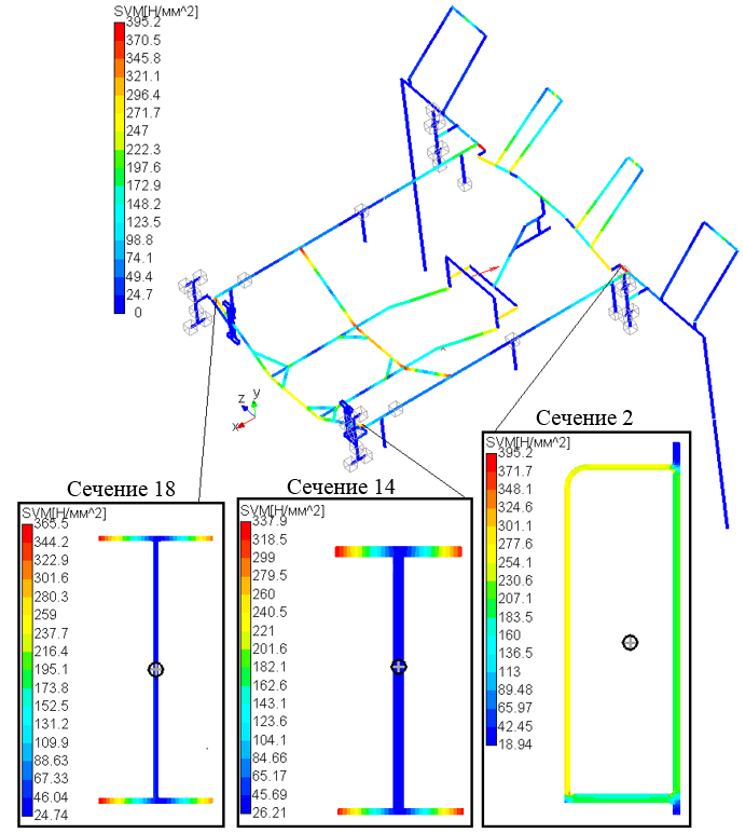

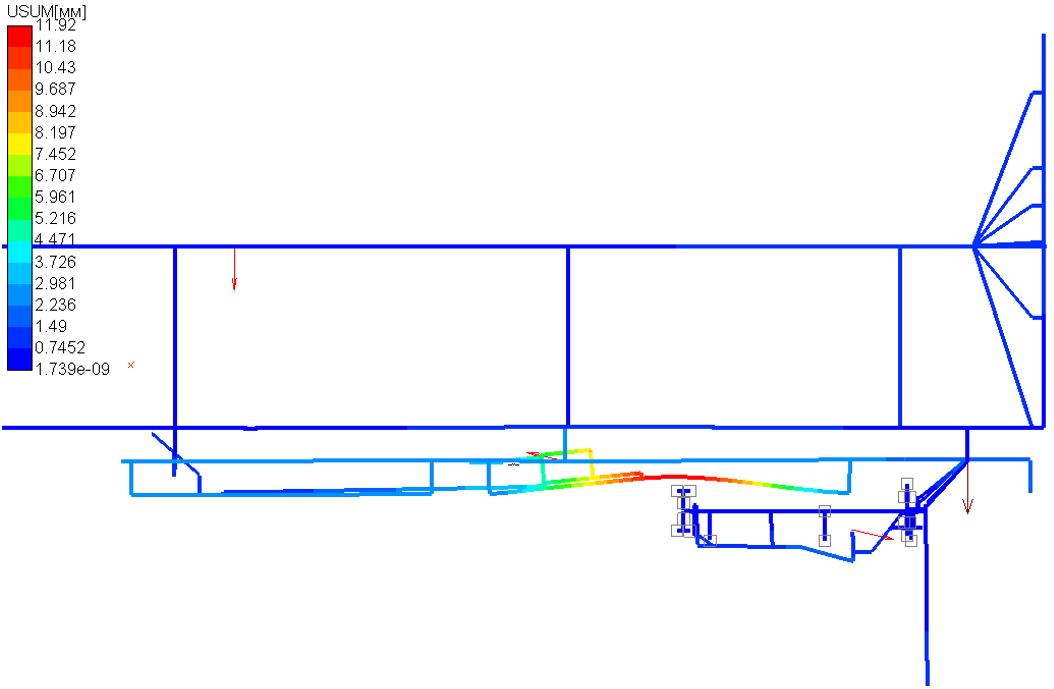

В процессе расчета конструкции на прочность было выделено два ключевых положения. Для каждого из них строилась своя конечно-элементная модель. Транспортное положение можно считать положением начала подъема. Расчеты и экспериментальные исследования показали, что при начале подъема возникают большие нагрузки именно в районе подцапфенной балки (рис. 4), значительные изгибные напряжения появляются также в самой стреле, так как гидроцилиндр толкает стрелу, переводя цистерну в вертикальное положение. Наибольшие линейные перемещения конструкции (до 12 мм) в момент начала подъема цистерны возникают в стреле (рис. 5).

Рис. 4. Распределение эквивалентных напряжений в подцапфенной балке в начале подъема цистерны

Рис. 5. Суммарные линейные перемещения конструкции в момент начала подъема цистерны

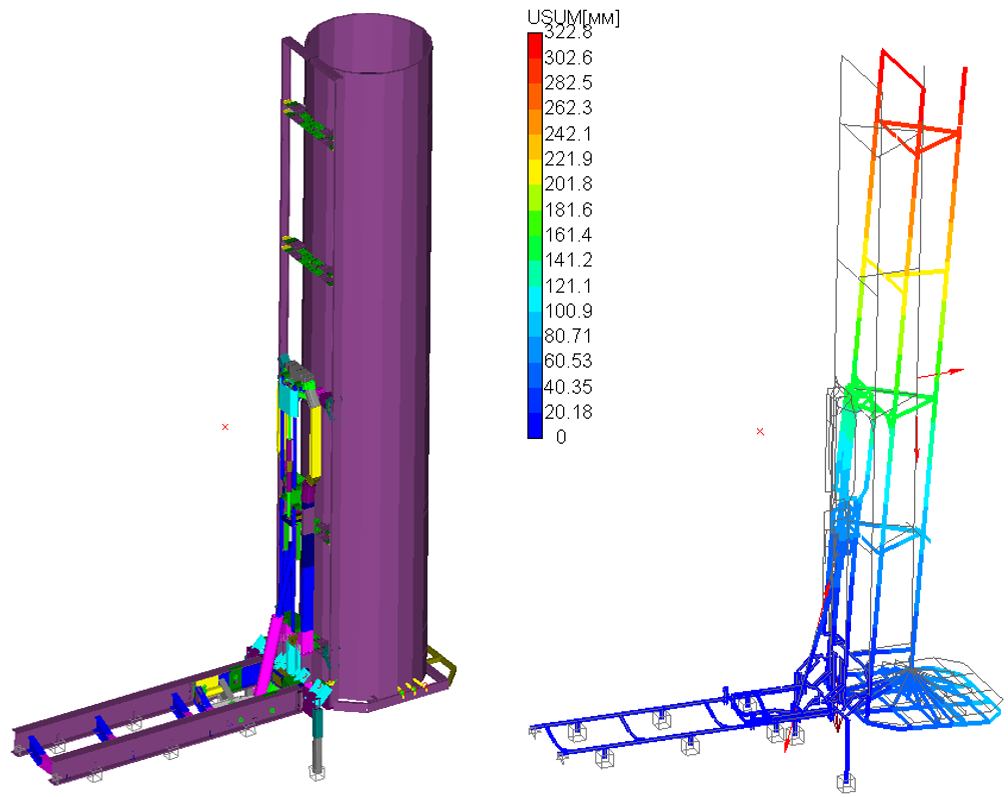

Наиболее нагруженное положение — это конец подъема цистерны (рис. 6), при этом учитывается уклон в два градуса, действие бокового и лобового ветра.

Линейные перемещения элементов конструкции рамы в конце подъема, полученные в результате расчета, на порядок больше перемещений в начале подъема. При этом происходит сильное смещение центра масс, что полностью согласуется с испытанием изготовленных объектов. Данные перемещения на реальной конструкции видны невооруженным глазом и требуют дополнительного анализа, в котором будет осуществлен расчет геометрической нелинейности. Для учета плеча воздействия изгибающего момента, который возникает в вертикальном положении цистерны, в расчетах была заложена дополнительная нагрузка, которая прикладывается в качестве собственной массы цистерны, увеличивая ее значение на 25%.

Рис. 6. Стержневая модель и карта суммарных линейных перемещений в конце подъема цистерны в вертикальное положение

После подъема цистерны в вертикальное положение необходимо поступательно установить ее на грунт. Для этого в вертикальном положении гидроцилиндром дополнительно поджимают стрелу, что позволяет отсоединить саму цистерну от стрелы и приступить к процессу опускания груза. При этом в стреле возникают высокие напряжения от изгибающего момента, а также повышенного давления, создаваемого гидроцилиндром, чтобы поджать дополнительные механизмы и активировать процесс опускания на грунт (рис. 7). Данный расчетный случай, представляющий определенную опасность для стрелы, был отдельно смоделирован и изучен в модуле APM Structure3D. Проведенные заводские испытания прошли достаточно успешно и подтвердили результаты расчетов на прочность.

Рис. 7. Распределение эквивалентных напряжений в стреле в конце подъема цистерны

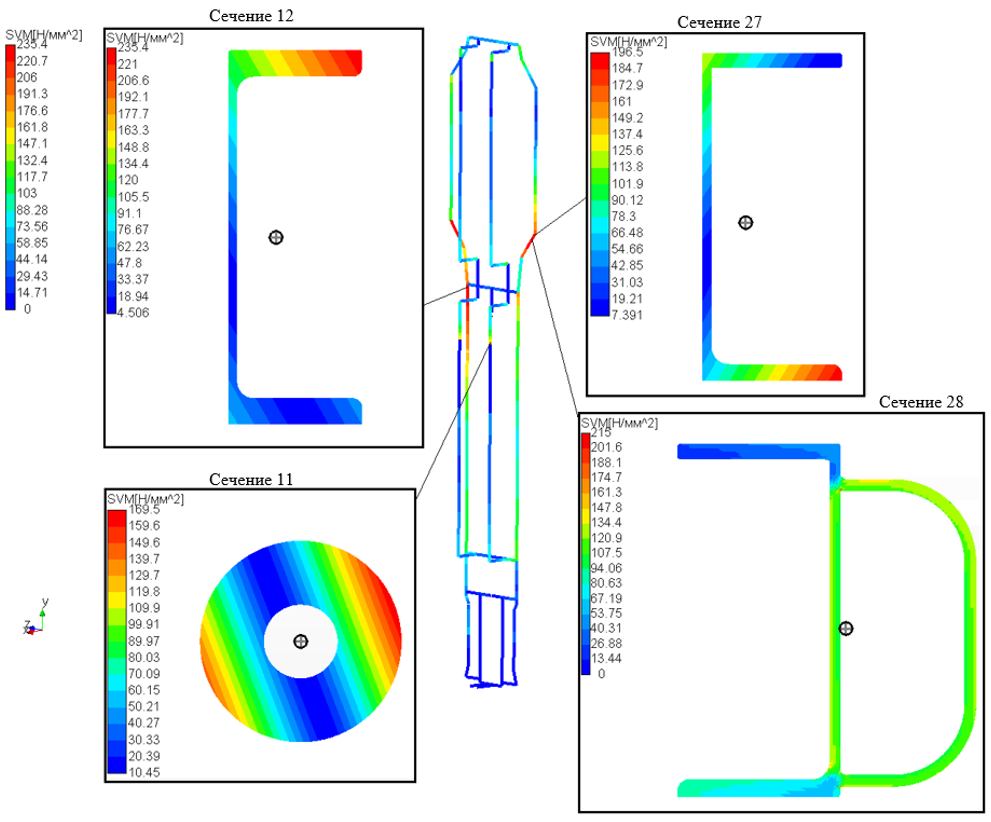

Помимо стержневой модели подъемного устройства, стрелы и подцапфенной балки была разработана пластинчатая конечно-элементная модель самой цистерны. Она рассчитывалась на гидростатическое давление, характерное для заполненной цистерны. Геометрически конструкция цистерны была создана посредством КОМПАС-3D. Конечно-элементная модель — с помощью двух расчетных модулей системы APM WinMachine: APM Studio и APM Structure3D (рис. 8).

Рис. 8. Конечно-элементная модель цистерны

Созданная в КОМПАС-3D поверхностная модель днища цистерны была импортирована в APM Studio, где проводилась ее подготовка к расчету. После задания всех свойств и параметров было произведено автоматическое разбиение с адаптивным шагом и получена пластинчатая конечно-элементная сетка. Для последующей обработки сетка передана в модуль APM Structure3D, в котором, достроив обечайку до нужного размера и соединив две модели с разным шагом сетки, были выполнены необходимые вычисления. Полученные значения по напряжениям (рис. 9) коррелируют с предварительными аналитическими расчетами данных объектов.

Рис. 9. Распределение эквивалентных напряжений в обечайке и конструкции днища цистерны

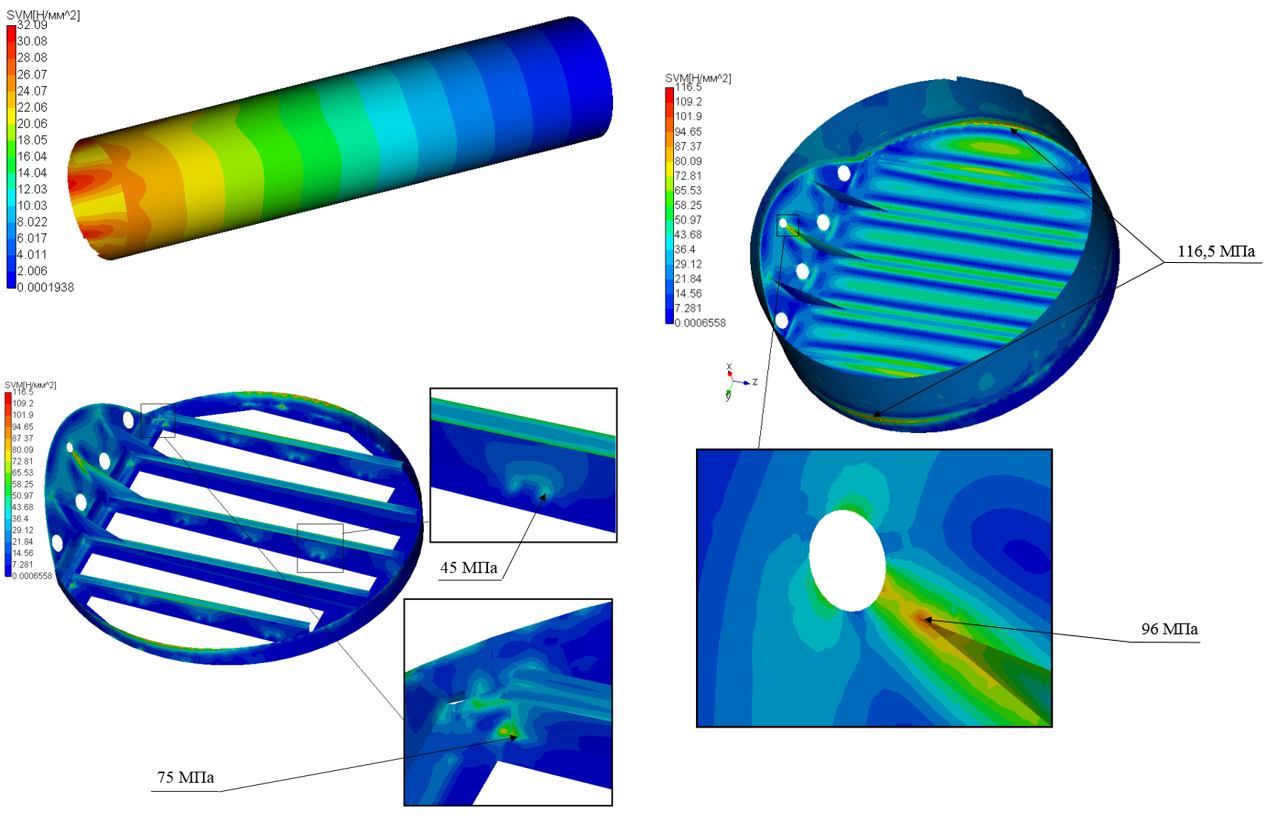

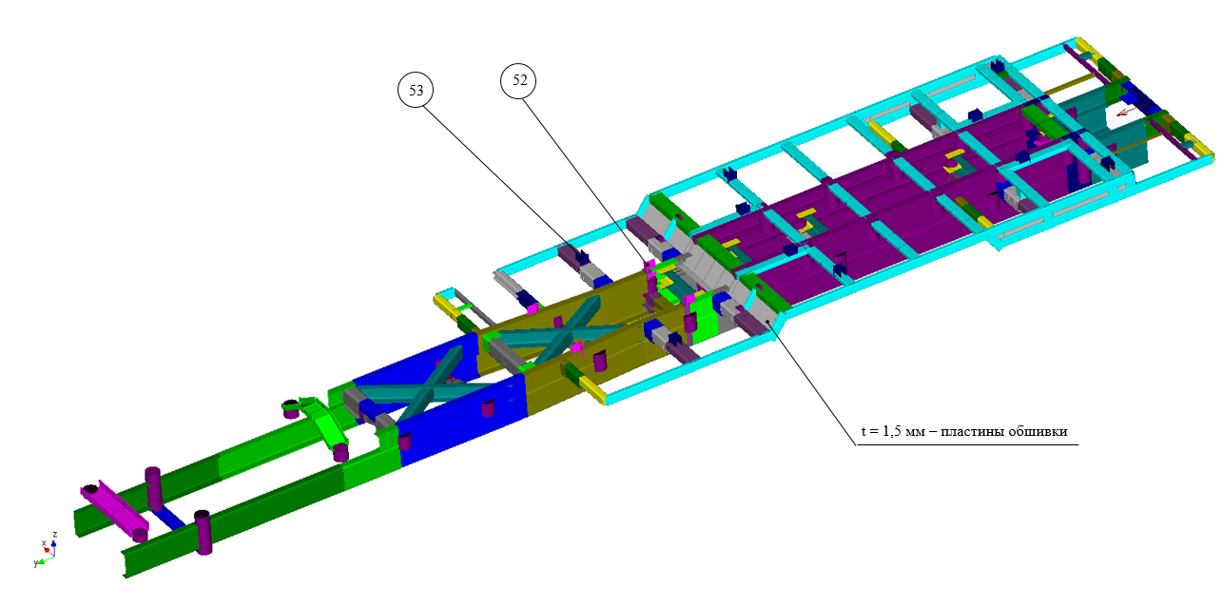

В рамках проведения расчетов на прочность также рассматривались элементы машины для подачи сыпучих материалов. Конструкция представляет собой расположенный на полуприцепе специальный бункер, состоящий из четырех отсеков (рис. 10). Загрузка бункера производится через загрузочные люки, расположенные на крыше бункера над каждым отсеком. Разгрузка осуществляется через выпускные отверстия в нижней части бункера на транспортер, который, в свою очередь, предназначен для подачи сыпучего материала (пропанта) в приемное устройство смесительной установки при проведении операции гидравлического разрыва пласта.

Рис. 10. Машина подачи сыпучих материалов

Особенности данной конструкции: полный объем бункера — 52,6 м3, максимальная масса загружаемого пропанта — 100 т, угол наклона в рабочем положении — пять градусов, то есть корма задирается относительно носа, чтобы технологический рукав, через который идет подача сыпучих материалов, смог состыковаться с другой машиной, осуществляющей приготовление смеси для скважин. Максимальная производительность подачи сыпучих материалов составила 9 т/мин.

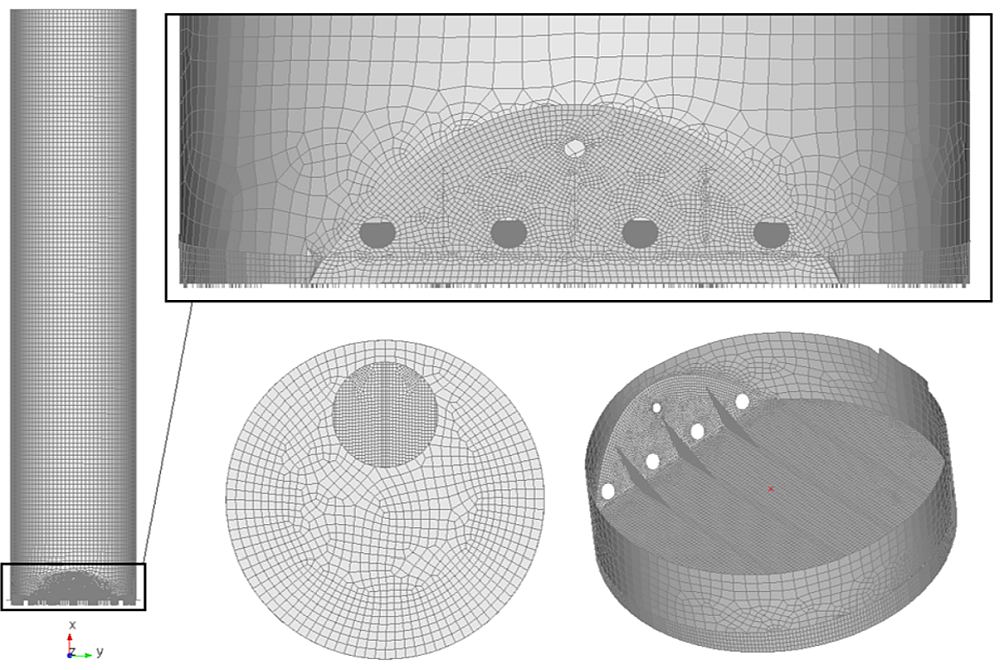

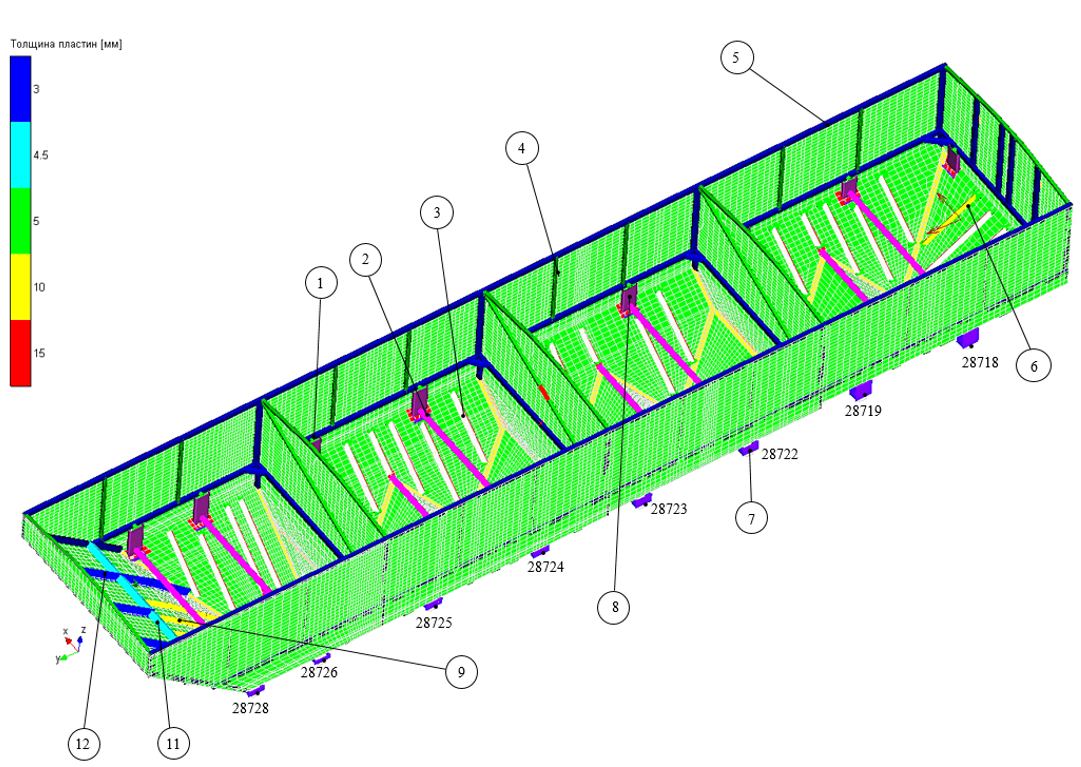

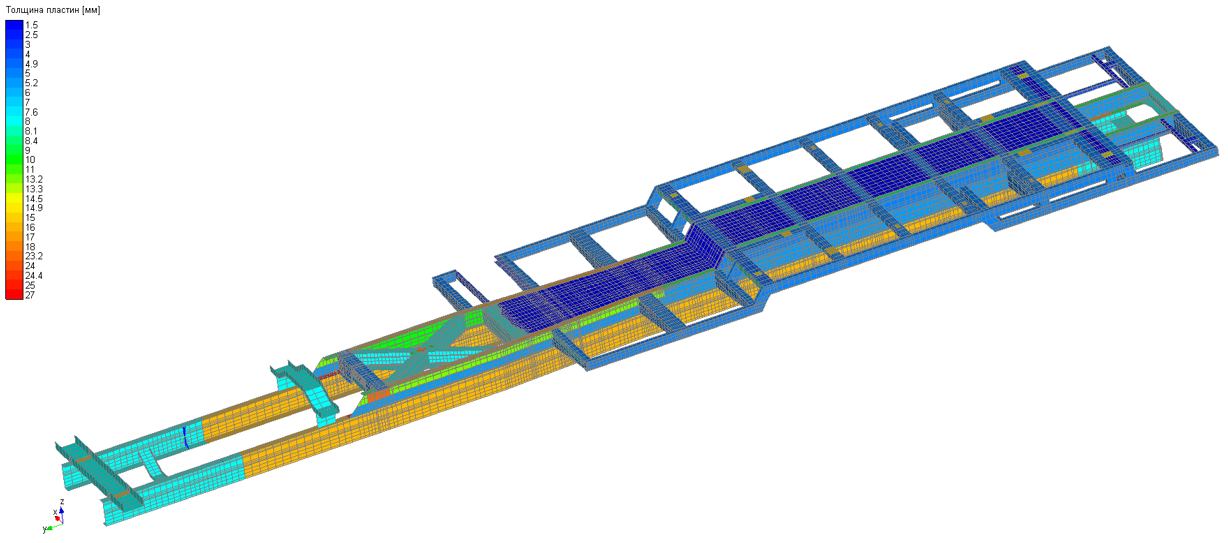

Расчетная модель бункера для сыпучих материалов APM Structure3D представляет собой стержневой каркас (рис. 11) с пластинчатыми элементами, имитирующими обшивку (рис. 12) толщиной 3 мм из стали 09Г2С.

Рис. 11. Каркас бункера без обшивки

Рис. 12. Каркас бункера с обшивкой

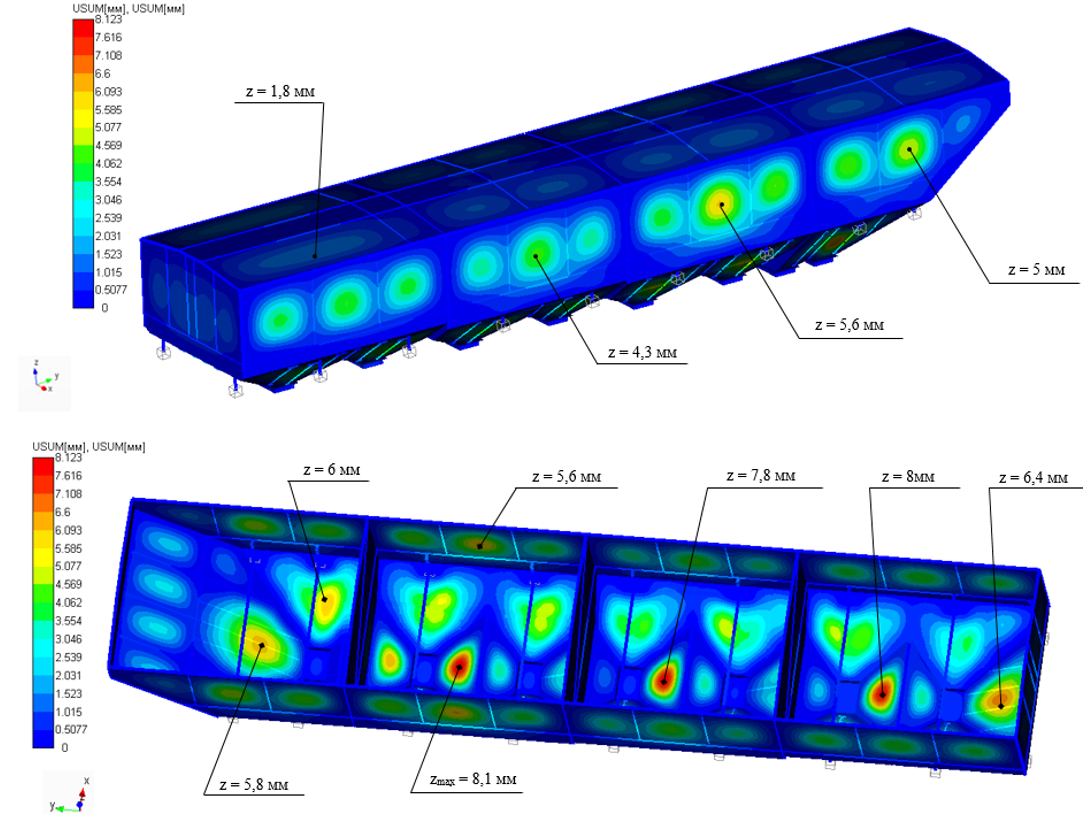

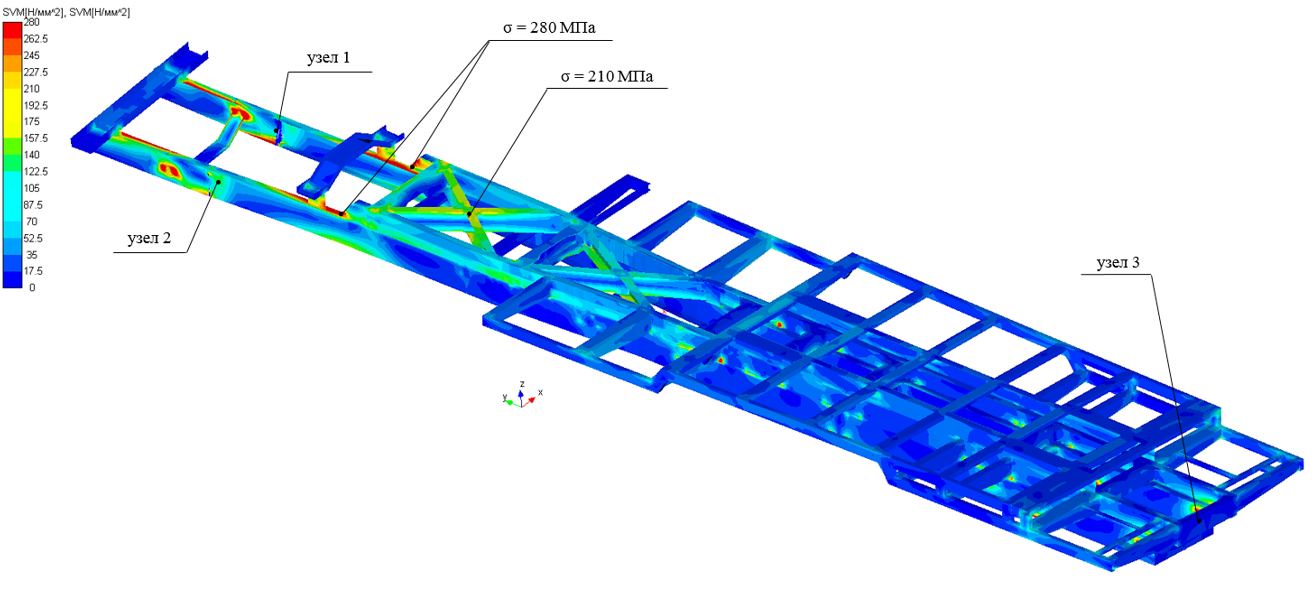

Расчет бункера производился с учетом полного заполнения и нормативного коэффициента перегрузки 1,2, поэтому масса сыпучих материалов в расчетах составила 120 т. В результате были получены значения суммарных линейных перемещений (рис. 13) и эквивалентных напряжений (рис. 14).

Рис. 13. Линейные перемещения элементов в бункере при полной загрузке

Рис. 14. Распределение эквивалентных напряжений при полной загрузке бункера

Давление сыпучих материалов моделировалось вертикальной составляющей на горизонтальную поверхность бункера, горизонтальным давлением на вертикальные стенки и сочетанием нормального и касательного давления на наклонные стенки. Исходя из того, что самые нагруженные зоны — это нижняя часть бункера, так как именно там самое большое давление сыпучих материалов, основное внимание было уделено именно этой зоне.

Прежде чем получить окончательный вариант конструкции бункера, пришлось провести значительное количество итераций. На основании проводимых расчетов конструкцию постоянно дорабатывали, вносили дополнительные оребрения, которые обеспечивали необходимую жесткость для нормальной работы бункера.

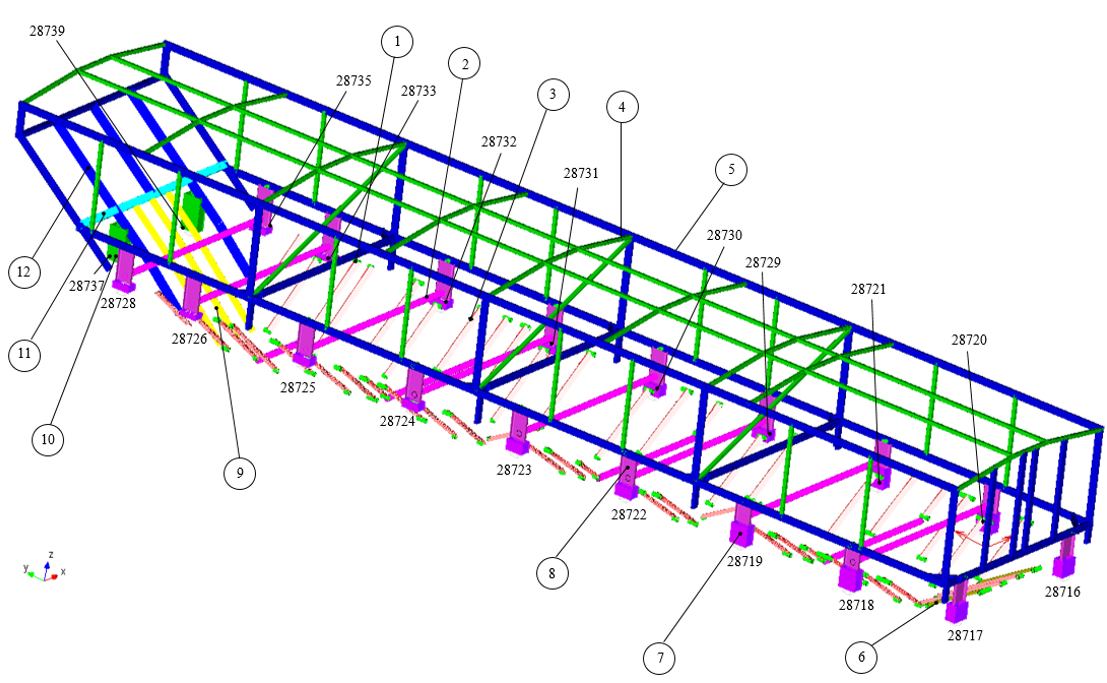

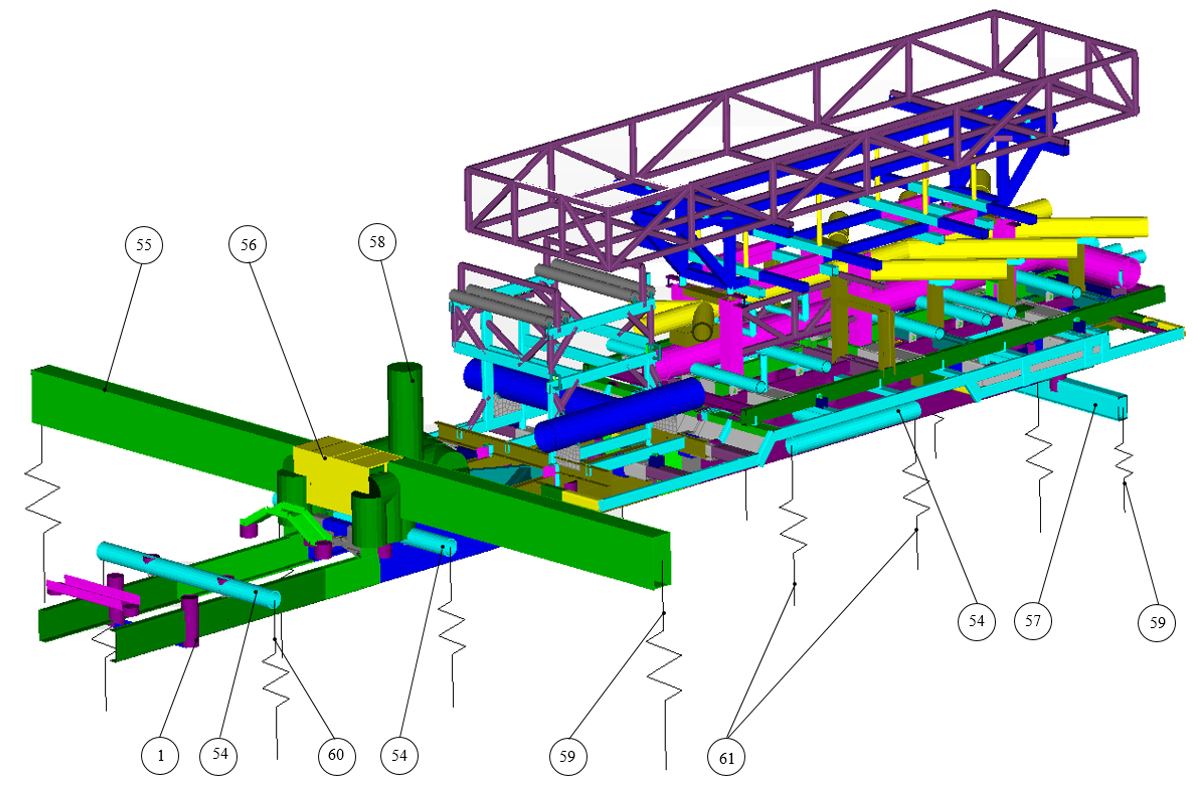

Следующий тип конструкции — это машина манифольдов (рис. 15). Машина предназначена для размещения, транспортирования и монтажа оборудования, обеспечивающего обвязку смесительных, насосных установок и скважины при осуществлении гидроразрыва нефтяных и газовых пластов в составе специального комплекса оборудования. В ее состав входит пятиосное шасси КАМАЗ, на котором размещается надрамник, краноманипуляторная установка (КМУ), непосредственно осуществляющая разгрузку, погрузку и операции по установке, монтажу всего оборудования, а также само оборудование, а именно: блок манифольдов напорных и манифольды низкого давления.

Рис. 15. Машина манифольдов

Основные характеристики КМУ: максимальный вылет стрелы — 11,3 м, максимальная масса поднимаемого груза — 9,5 т, масса груза на максимальном вылете стрелы — 3,2 т. Масса транспортируемого груза шасси — 20 т. Допустимая нагрузка на ось автомобиля — 8 т.

Особенность конструкции: первые четыре оси имеют пружинную подвеску, задняя, пятая ось — пневмоническую подвеску, при этом вторая, третья и четвертая оси балансируют саму конструкцию. При разгрузке или погрузке оборудования КМУ машина манифольдов вывешивается на выдвижные опоры — аутригеры без отрыва от колес (неполное вывешивание).

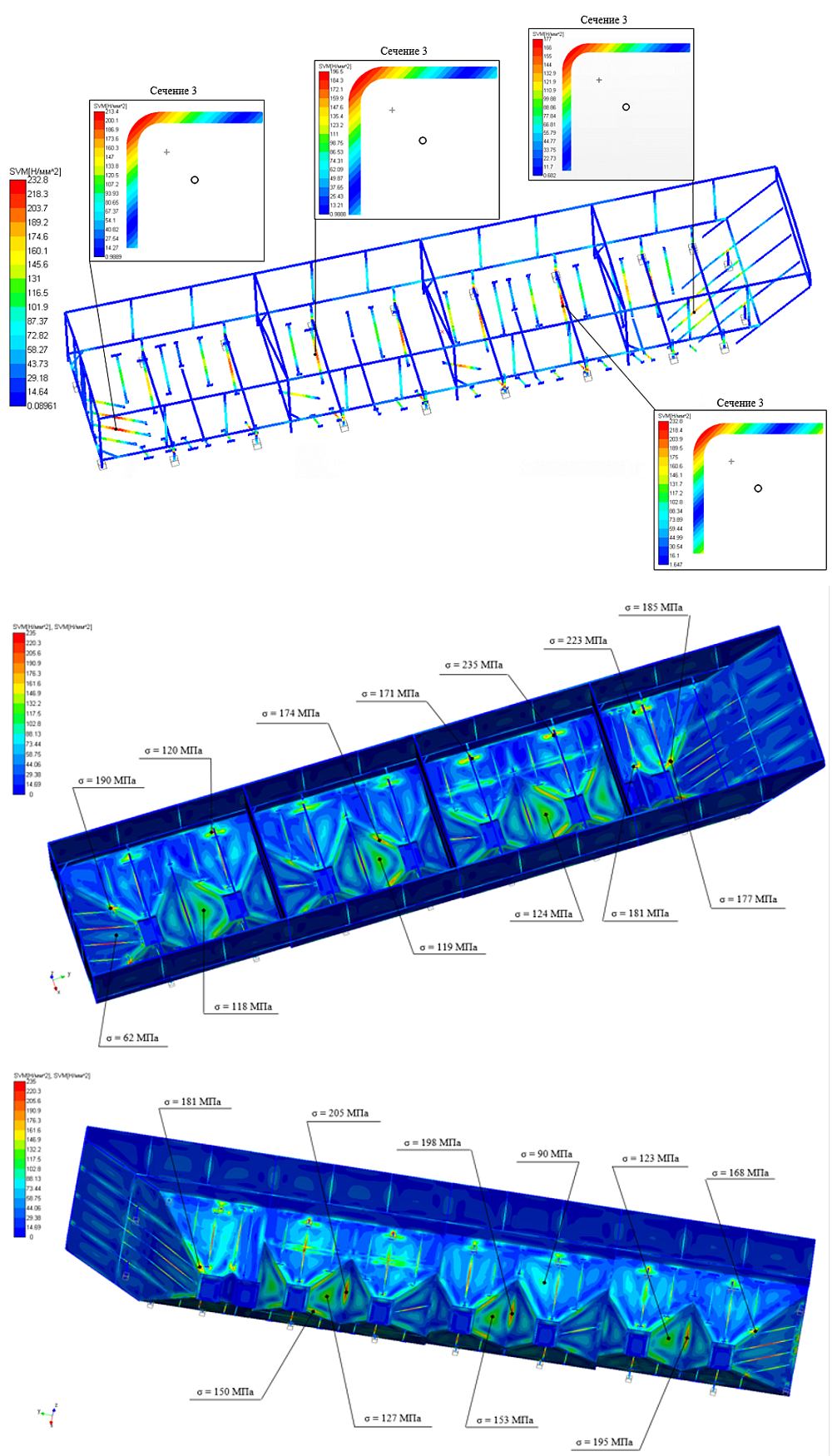

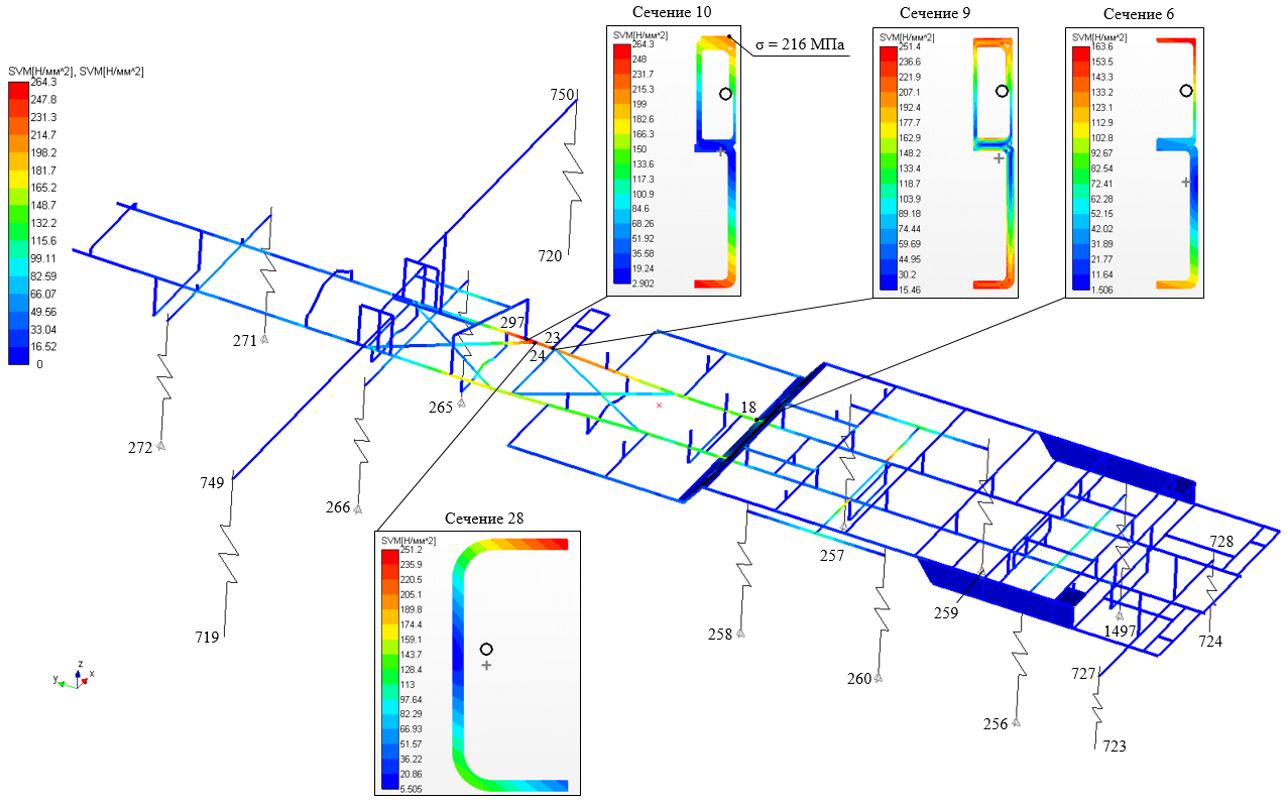

При моделировании оборудования учитывались жесткостные характеристики входящих в него элементов. Также учитывался свободный ход в подвеске и смещаемые опоры. Полученные с предприятия — изготовителя шасси автомобиля «КАМАЗ» жесткостные характеристики подвески и шин вводились в модель как исходные данные. При расчетах надрамник соединялся с рамой при помощи жесткого неподвижного крепления. Такой тип крепления позволил моделировать надрамник вместе с лонжероном шасси единым сечением (рис. 16). Существует определенная особенность моделирования таких конструкций. Дело в том, что стержневая модель (рис. 17) не подразумевает учета стесненного кручения. При движении автомобиля по неровным участкам дороги с небольшой скоростью возникает кручение рамы, из-за чего поперечные силы не дают возможности лонжеронам свободно закручиваться и в результате происходит так называемое стесненное кручение. Поперечные сечения лонжеронов искривляются, то есть испытывают депланацию. Вследствие этого в лонжеронах, кроме касательных, возникают и нормальные напряжения, которые, в свою очередь, складываются из напряжений от изгиба и напряжений от стесненного кручения. Поэтому для решения задачи с учетом кручения рамы построена расчетная модель из пластин (рис. 18).

Рис. 16. Общая стержневая модель машины манифольдов

Рис. 17. Стержневая модель надрамника и шасси

Рис. 18. Пластинчатая модель надрамника и шасси

Сравнивая результаты моделирования стержневой модели и модели, построенной из пластин, был сделан вывод о значительном различии величин получаемых напряжений (1,5 раза), при этом в модели из пластин напряжения выше. Это подтверждает необходимость учета момента, вызванного кручением, путем построения и использования пластинчатой модели.

По результатам расчетов получены распределения эквивалентных напряжений в подрамнике и шасси при закручивании пустой машины на пять градусов (рис. 19), а также в процессе работы КМУ в наиболее сложном варианте нагружения вылет стрелы — 11,3 м, груз — 3,8 т, поворот стрелы — 180 градусов (рис. 20).

Рис. 19. Распределение эквивалентных напряжений в надрамнике и шасси при закручивании пустой машины на пять градусов

Рис. 20. Распределение эквивалентных напряжений в надрамнике и шасси при работе КМУ (вылет стрелы — 11,3 м, груз — 3,8 т, поворот стрелы — 180 градусов)

Выводы

В итоге проделанной работы с технической стороны хотелось бы отметить достаточно широкий выбор типов конечных элементов и удобство построения расчетных схем из стержневых и пластинчатых конечных элементов в программном продукте APM WinMachine. В частности, применение пластин позволило нам учесть такие факторы, как стесненное кручение, а также помогло качественно провести моделирование тонкостенных емкостей с геометрически сложной конструкцией днища. Возможность использования пластин совместно со стержнями позволило моделировать конструкции каркасного типа, обшитые тонкими листами из стали. Правда, при передаче силовых факторов от стержней к пластинам местами возникают концентраторы напряжений. Хотелось бы обратить на это внимание разработчиков, чтобы в будущем появился инструмент, который помогал бы «сглаживать» такие соединения.

В целом, оценка программного продукта APM WinMachine позволяет сделать вывод о том, что с его помощью уже сейчас можно вести расчеты сложных технических систем. При этом важно отметить, что система динамично развивается и каждая новая версия предоставляет пользователю больше возможностей для углубленного инженерного анализа конструкций.

Список используемых источников:

- https://www.vedomosti.ru/industry/infrastructure_development/articles/2023/09/11/994397-razrabotka-trudnoi-nefti-pochemu-eto-vazhno-dlya-rossii.

- https://festivalnauki.ru/upload/iblock/00e/y5kh4rsr72fhpvs26nuoprzqerfdaka3/8291111l_1536x651.jpg.

- https://cdbtitan.ru/pub/1010.