ООО «АвтоМаш» является официальным заводом-доработчиком продукции АЗ ГАЗ. Компания производит автофургоны и специальную технику, а также выполняет модернизацию автомобилей ГАЗ. Перед предприятием была поставлена задача увеличить эффективность работы по сборке и повысить прослеживаемость деталей на производстве. Для этого представители ООО «АвтоМаш» вместе с экспертами АО «Моделирование и цифровые двойники» (АО «МЦД») запустили пилотный проект по внедрению системы машинного зрения на предприятии.

Одна из проблем, которую предстояло решить совместно с ООО «АвтоМаш», — недостаточный уровень цифровизации процессов на предприятии. Материал, поступающий на склады, регистрируется в системе учета, но его дальнейшее использование не отслеживается полностью. Регистрируются только готовые изделия, которые поступают в цех сборки. Кроме того, задания для рабочих формируются в бумажном виде, а отчеты о выполнении заполняются вручную после каждой смены. Существует также проблема, связанная с разнообразием деталей. Они очень похожи друг на друга, что усложняет их идентификацию для сотрудников предприятия.

Решить все эти проблемы позволит система машинного зрения, разработанная АО «МЦД». С ее помощью специалисты компании внедряют на заводе «АвтоМаш» цифровые журналы, а также пост с видеокамерой для распознавания деталей. По оценке экспертов АО «МЦД», внедрение системы машинного зрения увеличит эффективность работы предприятия на 25%. Кроме того, специалисты «АвтоМаш» отметили снижение времени протекания процесса (ВПП) на 28,3% и показателя незавершенного производства в потоке на 50%, а также повышение выработки на человека на 13,1%.

Тестирование работы модели для поста обнаружения деталей

Подготовка модели машинного зрения

В рамках пилотного проекта для предприятия была создана версия, позволяющая сотрудникам самостоятельно заполнять каталоги деталей и учиться использовать систему. В дальнейшем это обеспечит возможность исключить на заводе «АвтоМаш» влияние человеческого фактора, а также сократить количество ошибок.

Работа над системой началась после проведения необходимого технического осмотра и предпроектного обследования предприятия, а также сбора необходимых данных: каталога деталей, 3D-моделей, фото- и видеоматериалов. При этом существовал ряд сложностей. Так, модель, разработанная специалистами АО «МЦД», не является типовой, поскольку она различает не разносторонние, а похожие объекты. Кроме того, в процессе обучения модели требуется большое количество ручной разметки для правильной идентификации деталей. Пилотный проект позволил проверить возможности системы. Если возникали затруднения, использовался другой сценарий, включая применение других алгоритмов, в том числе машинного зрения. Внедрение пилотного проекта заняло 1,5 месяца.

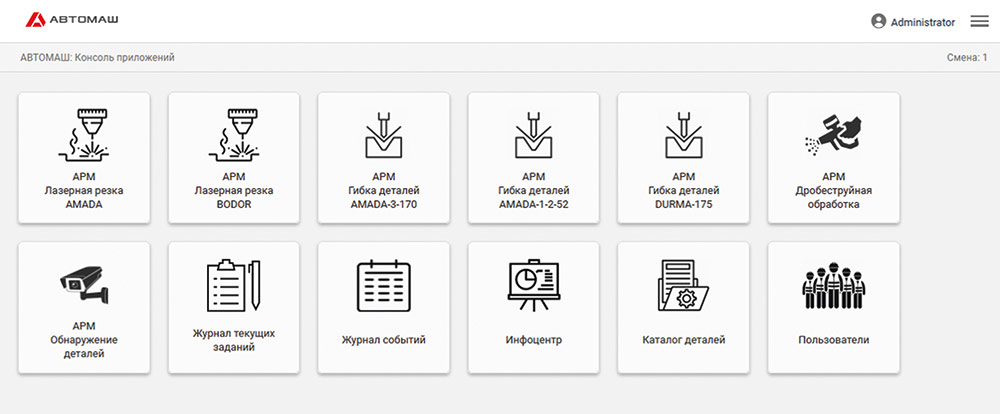

«Важным требованием на современном предприятии считается продуктивность и качество изготавливаемых изделий. Автоматизация производства — это в первую очередь постепенный комплекс мероприятий, предусматривающих замену ручных трудоемких операций на современные технологические решения. Внедрение системы машинного зрения на производстве ООО «АвтоМаш» позволило поднять общий уровень цифровизации предприятия, а также значительно повысить эффективность производственных процессов, снизив влияние человеческого фактора. Благодаря добавлению автоматизированных рабочих мест (АРМ) многие сотрудники могут не только получить подобающие условия труда, но и возможность повысить квалификацию, что, в свою очередь, обеспечит цифровой рост компании и развитие в целом. Введение АРМ необходимо для прослеживаемости процесса получения деталей от этапа заготовки до готового изделия в режиме реального времени. Разработка цифровых журналов привела к более оптимизированному рабочему процессу, что позволило лучше использовать ресурсы и повысить производительность. Кроме того, это облегчило обмен данными по этапам изготовления деталей между различными участками производства, способствуя созданию более централизованной и информационной рабочей среды. Результатом создания данной системы стали положительные преобразования, которые улучшили прозрачность производственных процессов, повысили оперативность и точность выполнения заказов с исключением пересортицы деталей. Хочется отметить, что данные мероприятия позиционируют ООО «АвтоМаш» как дальновидное и технологичное предприятие отрасли, которое делает акцент на инновационных подходах в развитии, что способствует повышению конкурентоспособности компании на рынке», — отмечает Илья Пугачев, технический директор направления «Машинное зрение», АО «МЦД».

Консоль приложений АРМ

Машинное зрение для работы с деталями на производстве

Ключевой задачей, которую предстояло решить при внедрении цифровых технологий, являлось повышение прослеживаемости процесса получения деталей. Для этого используются определенные метрики — например, руководство может видеть метрики производства деталей, определять, на каком этапе находится их производство, а также понимать, какое количество уже изготовлено.

Операторы могут отследить этап изготовления детали. Для каждой из них есть свой маршрут, состоящий из лазерной резки для заготовки, гибки металла, дробеструйной обработки, покраски и снятия деталей. На последнем этапе определяется артикул детали с помощью камеры и системы машинного зрения.

Вся информация, касающаяся этапов изготовления детали и степени ее готовности, заносится в цифровые журналы. Журналы хранятся в цифровых базах данных и могут быть отфильтрованы, экспортированы и использованы для формирования отчетов. В конце используется общий журнал под названием «Инфоцентр» — в нем фиксируются полностью готовые детали, позволяя определить их количество.

Система также ориентирована на помощь новым сотрудникам предприятия, не знакомым с номиналами всей продукции, выпускаемой компанией. Используя это решение, они смогут выявлять правильную продукцию и отправлять в нужное место на складе. Так, система позволяет добавлять комментарии к маршрутам деталей в том случае, если она идет по особым критериям. Эти подсказки помогают новым сотрудникам и упрощают работу.

«В процессе составления карты текущего состояния на потоке изготовления «сэндвич-фургона» был выявлен ряд проблем на участках окраски, гибки и лазерной резки металла. Во-первых, отсутствие прослеживаемости между участками. Во-вторых, лишние затраты времени на поиск деталей после окраски. И последнее — отсутствие оперативной и достоверной информации у руководителей участков о выпуске комплектующих в реальном времени. Для решения определенных проблем совместно с командой из АО «МЦД» была создана база данных комплектующих, внедрены цифровые журналы с заданиями, оборудованы автоматизированные рабочие места (АРМ), организован стационарный пост обнаружения деталей после покраски, для операторов создан журнал событий и объединенный инфоцентр для руководителей. Все поставленные задачи в рамках пилотного проекта были решены. Следующий наш шаг — это тиражирование проекта в рамках предприятия», — заявляет Роман Смольянинов, директор по развитию ООО «АвтоМаш».

Перспективы проекта

В перспективе компании рассчитывают запустить крупный проект по цифровизации. Сейчас система работает как цифровой журнал для каждого отдельного АРМ. В будущем ожидается, что они будут связаны между собой через сменное задание.

В ООО «АвтоМаш» хотят применять систему в большем масштабе. Компания планирует автоматизировать рутинные процессы, минимизировав влияние человеческого фактора. В наличии у каждого оператора будет планшет с установленной системой, на который будет приходить сменное задание с указанием операции, которую нужно выполнить. Повышение общего уровня цифровизации сотрудников позволит улучшить качество изделий и вести необходимую статистику.