Статья представляет пятую часть цикла статей «Цифровая платформа по разработке и применению цифровых двойников (Digital Twins)CML-Bench®». Первые три части статьи опубликованы в № 8-10 за 2023 год, четвертая часть — в № 5 за 2024-й. Пятая часть цикла статей посвящена описанию проектов для нефтегазовой отрасли, в рамках которых для разработки изделий высокого уровня сложности и учета множества заявленных требований применена цифровая платформа по разработке и применению цифровых двойников CML-Bench®, относящаяся к классу SPDM-систем. В статье освещены функциональные и технические возможности цифровой платформы CML-Bench®, эффективное применение которых способствовало успешной реализации проектов в интересах высокотехнологичной нефтегазовой отрасли.

Введение

В условиях формирования технологического лидерства, которое определено в качестве национальной цели на период до 2030 года (в соответствии с Указом Президента РФ от 7 мая 2024 года № 309 «О национальных целях развития Российской Федерации на период до 2030 года и на перспективу до 2036 года» [1]), под которым понимается превосходство технологий и (или) продукции по основным параметрам (функциональным, техническим, стоимостным) над зарубежными аналогами (в соответствии с Распоряжением Правительства РФ от 20 мая 2023 года № 1315-р «Об утверждении Концепции технологического развития на период до 2030 года» [2]), а также устойчивое научно-технологическое развитие Российской Федерации в части перехода к передовым технологиям проектирования и создания высокотехнологичной продукции (в соответствии с приоритетом 21а Указа Президента РФ от 28 февраля 2024 года № 145 «О Стратегии научно-технологического развития Российской Федерации» [3]), необходимо развитие и совершенствование технологий цифрового проектирования и моделирования.

Указанные технологии направлены на разработку и производство критически важной конкурентоспособной продукции высокого уровня сложности для высокотехнологичных отраслей промышленности в рамках выполнения инжиниринговых услуг (инжиниринговой деятельности) в сфере создания промышленной продукции, которые определяются как инженерно-консультационные услуги по разработке, совершенствованию и созданию промышленной продукции, включающие в себя опытно-конструкторские и опытно-технологические работы, разработку электронных моделей, цифровых двойников и опытных образцов промышленной продукции, оснастки и оборудования, их отдельных деталей, узлов и агрегатов, авторский надзор при конструировании, опытном и серийном производстве промышленной продукции [4]. Данное определение закреплено Федеральным законом от 31 декабря 2014 года № 488-ФЗ «О промышленной политике в Российской Федерации» и обновлено на основании Федерального закона от 22 июня 2024 года № 144-ФЗ.

Для реализации задач, определенных документами стратегического развития страны в части формирования технологического лидерства и национальной безопасности, а также в целях эффективной организации деятельности в области инжиниринговых услуг, критически важно применение эффективных инструментов, таких как системы управления процессами и данными компьютерного моделирования (SPDM-системы — Simulation Process and Data Management), которые обеспечивают прозрачность и прослеживаемость (контролируемость) процесса разработки, обоснование с помощью цифровых испытаний принимаемых проектных решений, автоматизацию работы с расчетными вариантами и конечно-элементными моделями, интеграцию и взаимодействие инженерного программного обеспечения [5].

В соответствии с Приказом Министерства цифрового развития, связи и массовых коммуникаций Российской Федерации от 22 сентября 2020 года № 486 о классификации программ для ЭВМ и баз данных [6], средства управления процессами и данными компьютерного моделирования (SPDM) — это программное обеспечение, предназначенное для эффективного управления конфигурацией данных моделирования, оптимизации процессов, осуществления совместной работы глобально распределенных команд, обеспечения прослеживаемости и принятия решения по оптимизации продукта, которое связывает входные и выходные данные программ препроцессинга, систем конечно-элементного анализа и программ обработки результатов вычислений (постпроцессинга).

В качестве российского примера SPDM-системы можно привести цифровую платформу по разработке и применению цифровых двойников CML-Bench® [5; 7-10].

В статье рассмотрены функциональные и технические возможности цифровой платформы по разработке и применению цифровых двойников

CML-Bench®, способствовавшие эффективной реализации проектов по разработке вибросита — основного элемента системы очистки бурового раствора, и декантирующей центрифуги для фильтрации продуктов бурения, выполненных специалистами Экосистемы технологического развития СПбПУ. Проекты по разработке и применению цифровых двойников высокотехнологичных промышленных изделий на базе цифровой платформы CML-Bench® реализуются в соответствии с национальным стандартом Российской Федерации ГОСТ Р 57700.37—2021 «Компьютерные модели и моделирование. Цифровые двойники изделий. Общие положения» [11].

На цифровой платформе CML-Bench® с 2015 года сгенерировано более 328 тыс. цифровых и проектных решений, которые формируют основу Digital Brainware — научно-технологического задела по результатам работы с предприятиями 10+ высокотехнологичных отраслей промышленности: двигателестроение, атомное и нефтегазовое машиностроение, энергомашиностроение, автомобилестроение, авиастроение, судостроение, оборонная промышленность и др. На платформе выполняется около ста цифровых (виртуальных) испытаний в сутки. Для этого ежечасно работают около 2400 ядер высокопроизводительных вычислительных систем, ежесуточно генерируется более 0,5 Тбайт содержательной информации (Smart Big Data) на основе цифровых (виртуальных) испытаний.

Реализация подхода, направленного на повышение уровня обоснованности изменений, вносимых в конструкции изделий на стадии разработки, за счет внедрения и применения технологии цифровых двойников, проведения множества цифровых (виртуальных) испытаний, разработки цифровых (виртуальных) испытательных стендов и полигонов на базе цифровой платформы CML-Bench®, будет способствовать прохождению «цифровой сертификации» — специализированного бизнес-процесса, основанного на тысячах (десятках тысяч) цифровых (виртуальных) испытаний как отдельных компонентов, так и системы в целом. Целью цифровой сертификации является прохождение с первого раза всего комплекса натурных, сертификационных и прочих испытаний (в соответствии с Распоряжением Правительства Российской Федерации от 7 ноября 2023 года № 3113-р об утверждении стратегического направления в области цифровой трансформации обрабатывающих отраслей промышленности, относящейся к сфере деятельности Министерства промышленности и торговли Российской Федерации [5; 12; 13]).

Проект по определению оптимальной конструкции изделия «вибросито»

Вибрационное сито (вибросито) — первая ступень очистки бурового раствора от частиц твердой породы при бурении нефтяных и газовых скважин — предназначено для удаления механических примесей из жидкой фазы.

В 2014 году по заказу ПАО «Уралмашзавод» Топливная компания АО «ТВЭЛ» (входит в группу компаний Государственной корпорации по атомной энергии «Росатом») начала разработку системы очистки бурового раствора [14-16]. Заказчик решил изготовить вибросито, сравнимое по характеристикам с зарубежными лидерами, ориентируясь на собственную сильную производственную и экспериментальную базу. При этом раз за разом, после изготовления очередного прототипа для приемочных испытаний, полученное вибросито выходило из строя на испытаниях, из-за несоответствия требуемым характеристикам.

Наталья Владимировна Никипелова, президент компании АО «ТВЭЛ», еще в 2018 году пояснила: «Основной элемент этой конструкции — вибросито, но при его ускорении до 7 g (целевое значение в техническом задании) конструкция разрушалась. Фиаско постигло и другие опытные образцы, на испытания которых ушел еще год» [16].

После очередных испытаний заказчик обратился в СПбПУ с пожеланием создать цифровой двойник вибросита, что должно способствовать успешному прохождению натурных испытаний.

Работа над проектом по оптимизации системы очистки бурового раствора (конструкции вибросита) от частиц выбуренной породы при бурении нефтяных и газовых скважин заняла пять месяцев. Проект был сфокусирован на математическом и компьютерном моделировании несущих элементов конструкции с точки зрения обеспечения конкурентоспособных технических характеристик, динамической прочности, долговечности и надежности.

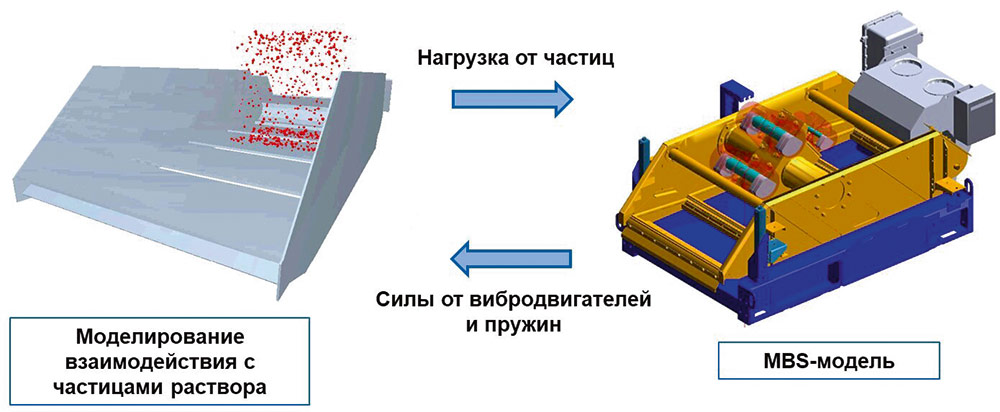

Работа проводилась на цифровой платформе по разработке и применению цифровых двойников CML-Bench®. Можно выделить три основных направления компьютерного моделирования, проводимого в рамках проекта: моделирование процессов методом дискретных элементов DEM (Discrete Element Method), MBS-моделирование (Multi-Body System) нестационарных режимов работы вибросита, обеспечение динамической прочности и оценка ресурса элементов изделия. Совместная работа инженеров над проектом осуществлялась при помощи цифровой платформы CML-Bench®, которая не только интегрирует разнообразное инженерное программное обеспечение для конечно-элементного моделирования элементов конструкции, но и позволяет планировать распределение задач, назначать ответственных и проверяющих, экспортировать и просматривать текущий статус исполнения работ.

Помимо проектного взаимодействия цифровая платформа обеспечивает эффективное взаимодействие инженерной команды, например каждый участник команды может изучить постановку задачи, воспользоваться результатами предшествующих этапов с учетом различных траекторий проектирования, предложить и обосновать новые изменения в конструкции. С помощью валидированных компьютерных моделей высокого уровня адекватности нестационарным нелинейным процессам и большого количества цифровых испытаний было необходимо выполнить балансировку многоуровневой матрицы требований, целевых показателей и ресурсных ограничений с целью создания оптимального изделия по заданным критериям.

В ходе работ была проведена декомпозиция требований к изделию по уровням [5; 14], начиная с требований заказчика к изделию и заканчивая требованиями к описанию подсистем, компонентов и деталей. В итоге матрица требований, целевых показателей и ресурсных ограничений содержала несколько тысяч характеристик. Понятно, что такое количество показателей невозможно сбалансировать «в голове» одного, даже самого опытного конструктора. Традиционные подходы проектирования, как правило, опираются на доводку конструкций до необходимых требований путем изготовления опытных образцов и проведения многочисленных натурных испытаний. Учитывая, что требования противоречат друг другу, между ними существуют сложные неявные нестационарные нелинейные функциональные зависимости, которые не позволяли разработчикам удовлетворить всем взаимосвязанным требованиям. Эту проблему позволила решить технология цифровых двойников. На цифровой платформе CML-Bench® проверки всех изменений, вносимых в конструкцию с целью удовлетворения требованиям технического задания, выполнялись с помощью цифровых испытаний и отражались в матрице требований и целевых показателей (рис. 1).

Рис. 1. К вопросу о формировании матрицы требований, целевых показателей и ресурсных ограничений для семейства вибросит на цифровой платформе

CML-Bench® (Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

Итак, с помощью технологии цифровых двойников на основе балансировки матрицы требований и целевых показателей проекта решаются следующие основные задачи:

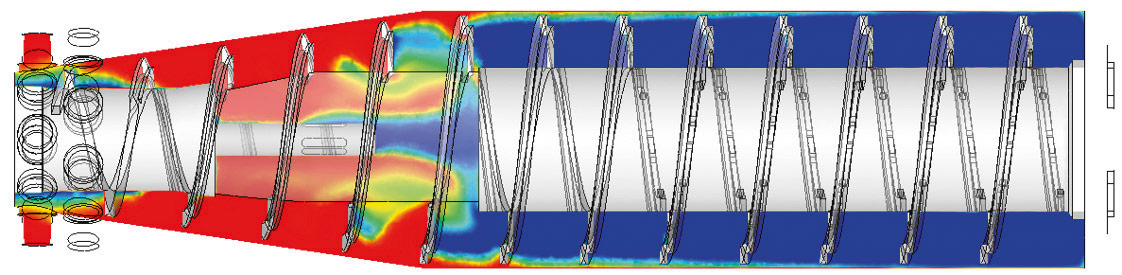

- разработка математических, компьютерных и цифровых моделей нестационарного нелинейного поведения вибросита для оценки динамической прочности и ресурса изделия (рис. 2);

- определение критических зон исходной конструкции, не позволяющих пройти натурные испытания, внесение обоснованных цифровыми испытаниями изменений в конструкцию с целью удовлетворения всем требованиям технического задания;

- валидация разработанных математических, компьютерных и цифровых моделей путем сопоставления результатов цифровых испытаний и натурных испытаний, а также критических зон начала динамического разрушения изделия;

- выполнение многочисленных цифровых испытаний различных вариантов конструкции вибросита, включая цифровые испытания на специализированных цифровых (виртуальных) испытательных стендах, с мониторингом элементов матрицы требований и целевых показателей, построение сходящегося процесса для балансировки матрицы требований;

- усовершенствование и разработка новых вариантов конструкций вибросита под заданные эксплуатационные характеристики путем обобщенного генеративного дизайна, позволяющего реализовать несколько траекторий проектирования, реализация процесса цифровой сертификации с целью прохождения натурных испытаний.

Рис. 2. Связанное компьютерное моделирование нестационарного нелинейного поведения вибросита в MBS-постановке с учетом процесса фильтрации

в DEM-постановке на цифровой платформе CML-Bench®

(Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

Разработанный цифровой двойник вибросита состоял из нескольких цифровых (виртуальных) испытательных стендов (ВИС), связанных между собой за счет налаженной системы передачи данных.

ВИС «Вибрация» на базе MBS-модели позволяет определить виброускорения изделия в процессе эксплуатации, а также нагрузки на элементы конструкции. При помощи ВИС «Фильтрация» происходит оценка эффективности фильтрации раствора при заданных режимах работы. ВИС «Надежность» предназначен для определения критических зон конструкции и обеспечения требуемой длительности эксплуатации в соответствии с техническим заданием. Зачастую результаты компьютерного моделирования в рамках одних ВИС позволяют сформировать условия нагружения для компьютерного моделирования на других ВИС. Так, например, в результате DEM-моделирования движения частиц по виброситу были определены нагрузки, которые передавались в MBS-модель работы изделия. Более того, данные нагрузки являлись граничными условиями для цифровых испытаний ресурса изделия.

Так как вибросито — это сложное сборное изделие (техническая система), состоящее из ряда узлов, не на все узлы изделия заказчиком были предоставлены требуемые для расчета характеристики. Например, для разработки электродвигателей в связи с отсутствием паспортных данных приходилось использовать механические характеристики двигателей-аналогов.

В ходе работы проведено более тысячи цифровых (виртуальных) испытаний изделия. По всем направлениям математического и компьютерного моделирования над задачами проекта работала группа инженеров, предлагающих свои варианты усовершенствования конструкций, которые оценивались на основе результатов цифровых испытаний. Благодаря организации работ на цифровой платформе CML-Bench® каждый инженер в реальном времени мог отслеживать ход выполняемых работ и результатов цифровых испытаний, полученных коллегами. Это позволило более чем в 10 раз ускорить разработку цифрового двойника и выполнить проект в установленный срок.

Важно подчеркнуть, что каждая новая итерация по изменению конструкции вибросита проводилась с учетом знаний и данных, полученных в результате проведения цифровых (виртуальных) испытаний в ходе разработки цифрового двойника.

Особенностью проведения валидации полученных результатов являлся тот факт, что существовал ряд изготовленных изделий (прототипов), которые не смогли пройти натурные испытания и удовлетворить требуемым характеристикам. Это позволило выявить наиболее слабые места (критические зоны) конструкции, а также определить, как те или иные конструкторские решения влияют на ресурс изделия.

В 2020 году директор по цифровизации Госкорпорации «Росатом» Екатерина Борисовна Солнцева в ходе интервью рассказала: «Совместно с питерским Политехом за три месяца сделали цифровую модель. Через пять месяцев от старта работ вышли на 8,8 g, что подтвердилось с первого же натурного испытания. И это тоже отдельная история, потому что сокращение натурных испытаний обеспечивает существенную экономию. Такой вот яркий пример применения цифровых технологий, который показывает, что можно сделать что-то не только быстрее и лучше, но и то, что ты раньше делать просто не мог» [17].

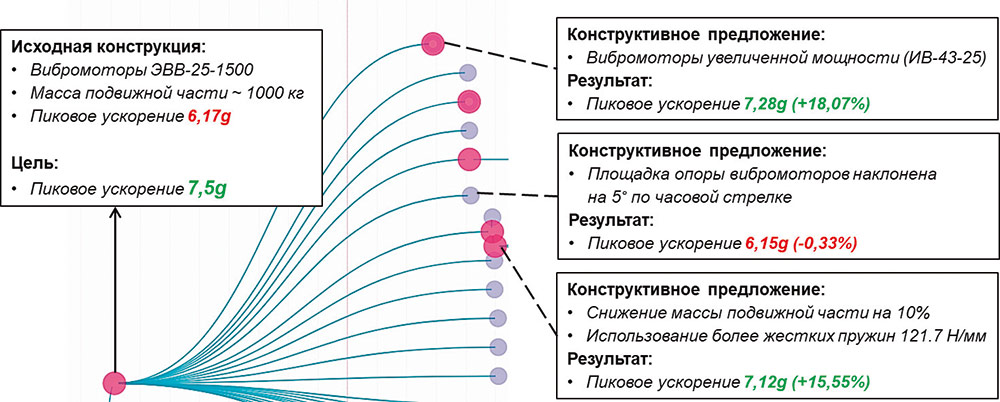

За время реализации проекта был также проведен анализ чувствительности математических и компьютерных моделей конструкций вибросита к изменению различных параметров. Благодаря этому были определены наиболее существенные (критические) узлы конструкции для дальнейшего усовершенствования с целью обеспечения требуемых значений пикового и среднего максимального ускорения при гарантии высокой ресурсной надежности.

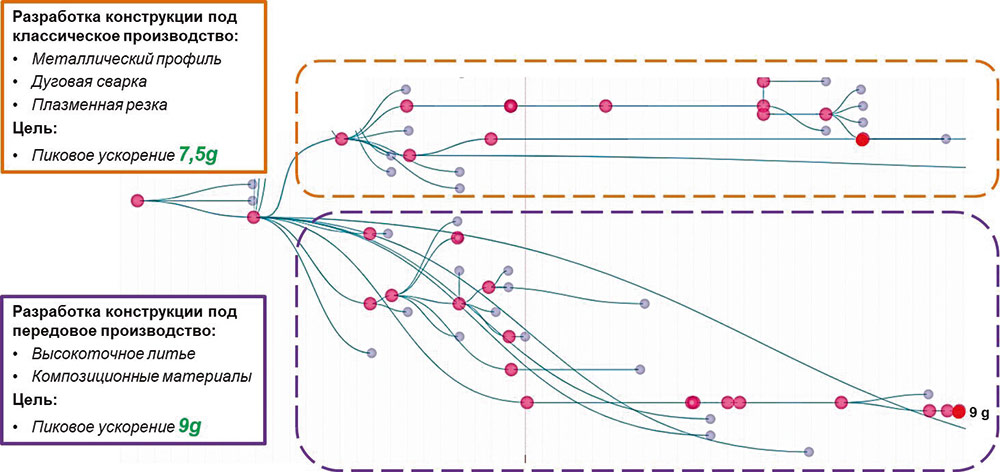

На цифровой платформе CML-Bench® реализован современный подход к проектированию сложных изделий — обобщенный генеративный дизайн (Generalized Generative Design) [10]. В рамках данного подхода инженер использует цифровые технологии и интегрированные на цифровой платформе 167 программных систем и модулей CAD/CAE-технологий и CAO-технологий компьютерной оптимизации (многопараметрическая, многодисциплинарная, многокритериальная, топологическая, топографическая и др.). С применением цифровой платформы CML-Bench® проходит генерация как разнообразных математических и компьютерных моделей, так и нескольких траекторий проектирования, что способствовало получению в результате проекта траекторий решений («цифровой след проекта», более подробно см. в [5; 10]), позволяющих перейти к качественно новой конструкции вибросита с принципиально новым уровнем технических характеристик (рис. 3 и 4).

Рис. 3. Анализ достижимости целей при проектировании и анализе чувствительности конструкции в ходе разработки вибросита на цифровой платформе CML-Bench® (Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

Рис. 4. Варианты новой конструкции вибросита с учетом технологий производства, сформированные на цифровой платформе CML-Bench®

(Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

Среди полученных траекторий следует отметить, например, конструкцию со значительным увеличением пикового ускорения (до 8,8 g), конструкцию со значительным удешевлением стоимости производства за счет снижения пикового ускорения, а также конструкцию вибросита укороченной длины с требуемыми характеристиками. Помимо вариантов конструкций с улучшенными характеристиками как в части мощности или веса, так и в части стоимости, проводилась разработка вибросита с учетом требований к технологической оснащенности производства: была сформирована конструкция при классическом подходе к производству и при подходе с применением передовых производственных технологий, в частности аддитивных технологий.

На основе созданного цифрового двойника и цифровых испытаний, проведенных на специализированных цифровых (виртуальных) испытательных стендах, были разработаны и оптимизированы конструкции изделия «Вибросито» с номинальными и уменьшенными габаритами. Для предложенного варианта конструкции номинальной длины на измененные детали выпущены «цифровая РКД» и окончательная рабочая конструкторская документация.

В результате через пять месяцев от старта работ была разработана принципиально новая конструкция вибросита для буровой установки, которая позволила существенно превзойти показатели изделия в сравнении с мировыми аналогами, которые были разработаны зарубежными компаниями, — то есть решена задача импортоопережения и продемонстрирован подход обеспечения технологического лидерства. Так, были значительно улучшены основные характеристики конструкции: коэффициент перегрузки увеличен до 8,8 g, масса конструкции снижена. Реализована «материализация цифрового двойника»: были изготовлены опытные образцы, которые с первого раза прошли межведомственные испытания, которые послужили началом для промышленного производства систем очистки бурового раствора с характеристиками, превышающими мировые аналоги.

После реализации проекта президент компании АО «ТВЭЛ» Н.В. Никипелова в статье «Без “цифры” “Росатом” не сможет закрепить за собой глобальное лидерство» отмечала: «Изготовили опытный образец, который превзошел зарубежные аналоги. Конструкция не разрушается даже при виброускорении до 10 g. В итоге “ТВЭЛ” не только не потерял клиента, но и получил заказы от других компаний. Причем на выполнение работ с использованием цифрового двойника ушло всего несколько месяцев. Мы решили тиражировать этот опыт, создав у себя инжиниринговый центр, в основу которого будет положен новый, цифровой подход» [16].

30 октября 2020 года состоялся визит руководства Топливной компании АО «ТВЭЛ» во главе с Н.В. Никипеловой в СПбПУ. В рабочем совещании приняли участие представители НПО «Центротех» во главе с генеральным директором Ильей Владимировичем Кавелашвили, который в ходе визита отметил: «Совместная наукоемкая разработка — вибросито, представляющее собой ключевой элемент системы очистки бурового раствора при нефтедобыче, уже два года успешно работает» [18].

Цифровые испытания ресурсной надежности показали, что в течение более 5,5 лет бесперебойной эксплуатации при повышенных нагрузках (около 50 тыс. часов) не было отказов изделий по причинам динамического или усталостного разрушения узлов конструкции. Разработанные и изготовленные на основе технологии цифровых двойников изделия, прошедшие цифровую сертификацию и межведомственные испытания с первого раза, по состоянию на июль 2024 года продолжают успешно эксплуатироваться уже более 5,5 лет при среднем максимальном виброускорении изделия 8,25 g [19]. Эти результаты подтверждают высокий уровень адекватности разработанных математических и компьютерных моделей, чрезвычайную эффективность технологии цифровых двойников и специализированного бизнес-процесса — цифровой сертификации в ходе разработки сложных высокотехнологичных изделий.

Таким образом, при выполнении проекта наряду с оптимизацией изделия номинальной длины было предложено несколько вариантов изделий с уменьшенными массогабаритными характеристиками. Для новых конструкций получены значения коэффициентов перегрузки больше 7,5 g. Разработанная оптимизированная конструкция соответствует требованиям к надежности, при этом себестоимость изделия снизилась за счет уменьшения материалоемкости изделия, основные характеристики в части прочности и долговечности новой конструкции улучшились. Уровень максимальных напряжений по Мизесу в оптимизированной конструкции по сравнению с исходной снизился на 40% без снижения жесткости предложенной конструкции относительно исходной.

В рамках плодотворного сотрудничества с Индустриальным партнером СПбПУ продолжает реализовывать ряд совместных проектов в области научно-технологических и образовательных направлений, связанных в первую очередь с системным цифровым инжинирингом и платформенными решениями [14].

Проект по разработке декантирующей центрифуги на основе инструментов цифрового инжиниринга

Декантирующая центрифуга предназначена для тонкой очистки бурового раствора от частиц породы при бурении нефтяных и газовых скважин, когда необходимо разделить продукт на две или три фазы.

Реализация проекта осуществлялась с 2019-го по 2020 год. Задачей проекта стало многодисциплинарное математическое и компьютерное моделирование различных вариантов конструкции центрифуги с учетом обеспечения заданных технико-экономических характеристик изделия, таких как прочность, надежность, эффективность и др. Сопутствующей задачей была разработка комплексной методологии создания, внедрения и сопровождения цифровых продуктов с целью обеспечения качественно нового уровня проектирования конкурентоспособной продукции для фильтрации продуктов бурения и повышения скорости процессов разработки.

Работа выполнялась в три основных этапа: анализ существующего изделия и оценка ресурса существующей конструкции, валидация разрабатываемых на основе проведенного анализа математических и компьютерных моделей, масштабирование количества исполнений центрифуги через разработку модификаций изделия. Особенностью проекта являлась задача по разработке методологии проектирования и цифрового моделирования изделия для последующего внедрения этапа компьютерного моделирования в деятельность заказчика.

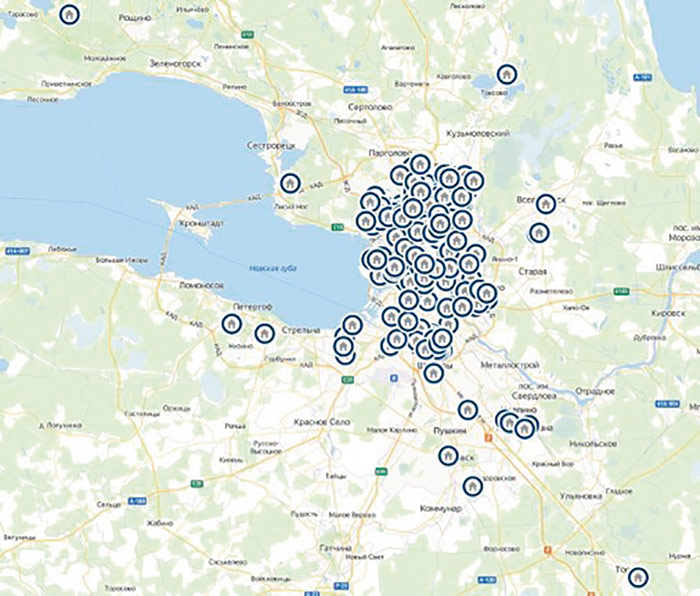

Работа проводилась на цифровой платформе по разработке и применению цифровых двойников CML-Bench®. Можно выделить три основных направления проводимого компьютерного моделирования: CFD-анализ (Computational Fluid Dynamics) разделения смеси на твердую и жидкую фракцию, моделирование процессов методом дискретных элементов DEM (Discrete Element Method), MBS-моделирование (Multi-Body System) режимов работы центрифуги. Эффективная совместная работа команды над проектом, как и в проекте по разработке оптимальной конструкции вибросита, осуществлялась за счет инструментов и функциональных возможностей цифровой платформы CML-Bench®, обеспечивших оперативный обмен результатами цифровых испытаний между инженерами, работающими дистанционно в режиме самоизоляции (рис. 5), введенном в 2020 году в период пандемии коронавирусной инфекции (COVID-19). По аналогии с проектом по разработке оптимальной конструкции вибросита, в ходе разработки центрифуги на цифровой платформе CML-Bench® также применялся подход обобщенного генеративного дизайна и формирования многих траекторий проектирования.

Рис. 5. Карта местоположений сотрудников Центра НТИ СПбПУ и ГК CompMechLab®, работающих в условиях самоизоляции (в удаленном режиме) в период пандемии коронавирусной инфекции (COVID-19) (Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

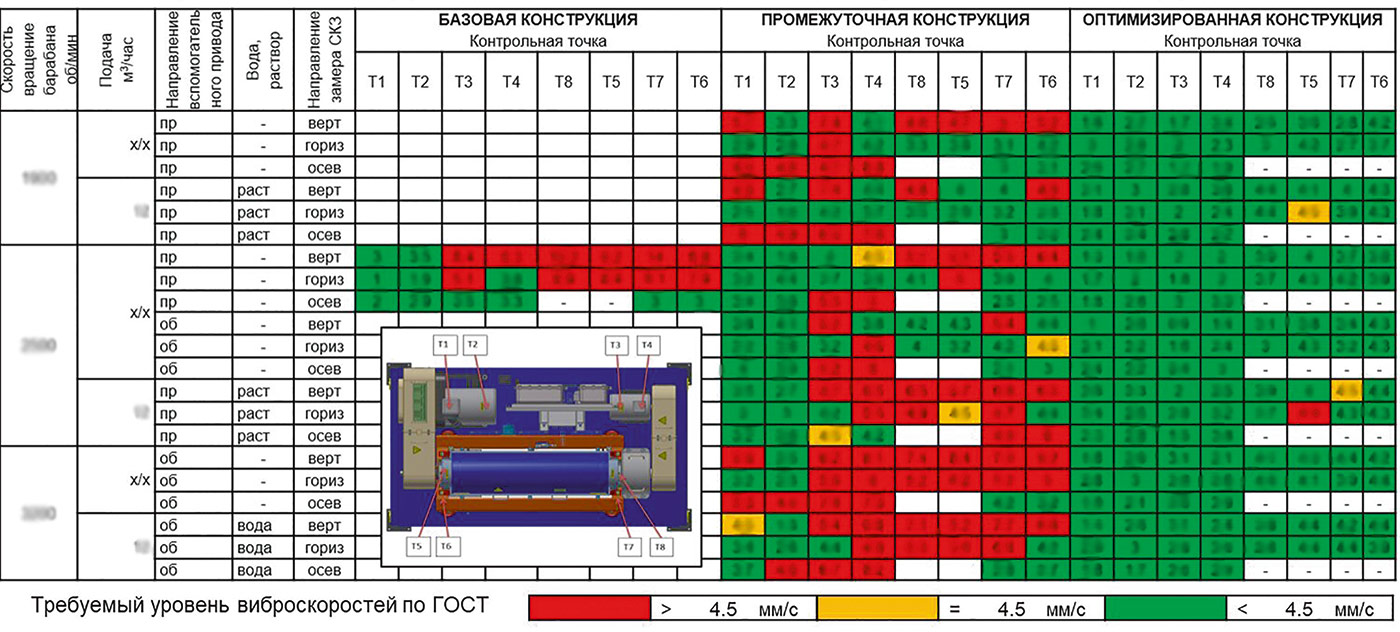

В рамках проекта при формировании матрицы требований, целевых показателей и ресурсных ограничений были учтены данные, полученные на основе анализа работающего образца изделия. На основании анализа его работы определены критические режимы нагрузки и слабые с точки зрения надежности элементы конструкции, а также проанализированы показания вибродатчиков в различных точках при разных нагружениях и эксплуатационных режимах.

В ходе проекта были решены следующие задачи:

- разработка оптимальной геометрии шнека (вращающейся части декантера, обеспечивающей разделение твердой и жидкой фазы) для обеспечения максимальной эффективности конструкции;

- модификация конструкции сопел центрифуги для увеличения времени износа поверхности сопла в 1,5 раза;

- снижение виброскоростей в зонах подшипников центрифуги в рабочем диапазоне в 2 раза;

- усовершенствование конструкции для обеспечения ресурсной надежности не менее 4320 часов в условиях высокой нагруженности.

Требования к максимальной эффективности работы изделия при максимальной надежности могут вступать в противоречие, поэтому их одновременное удовлетворение наглядно продемонстрировано в процессе принятия конструкторских решений на цифровой платформе CML-Bench®.

Для проведения цифровых (виртуальных) испытаний изделия были разработаны цифровые (виртуальные) испытательные стенды, позволяющие моделировать работу центрифуги на различных режимах, оценивать прочность и ресурс узлов, а также собственные частоты конструкции (рис. 6 и 7).

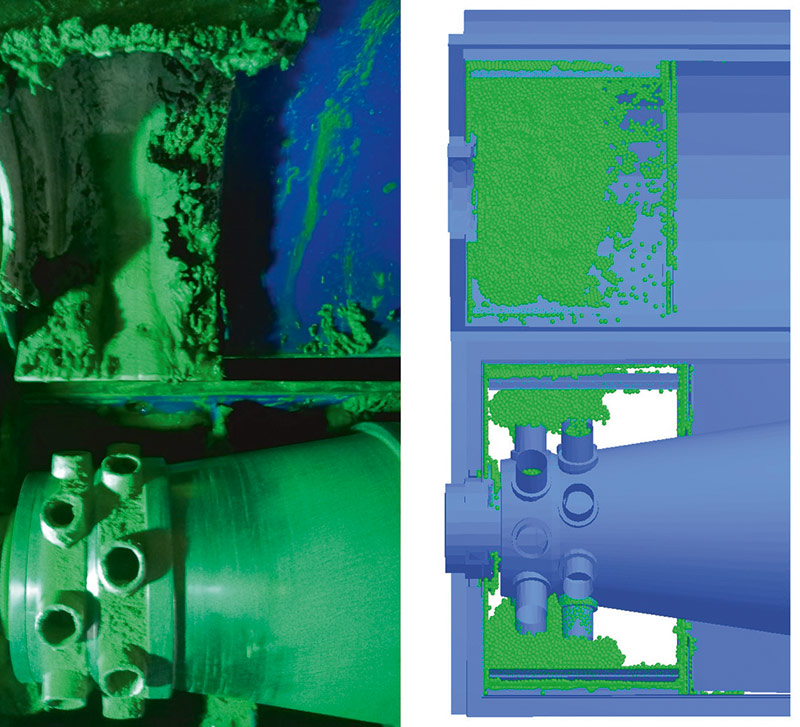

Рис. 6. Результаты CFD-моделирования разделения бурового раствора на твердую и жидкую фазы в проекте по разработке декантирующей центрифуги на цифровой платформе CML-Bench® (Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

Рис. 7. Результаты работы декантирующей центрифуги (исходные данные об эксплуатации) и DEM-моделирование налипания пульпы на кожух при разработке декантирующей центрифуги на цифровой платформе CML-Bench® (Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

Разработанные в проекте цифровые (виртуальные) испытательные стенды (аналогичные стендам, созданным в ходе проекта «Вибросито») прошли валидацию, обеспечив соответствие полученных при цифровых испытаниях характеристик и экспериментальных значений с максимальным отличием в пределах 5% для всех требований и целевых показателей матрицы (рис. 8). Более того, разработанные на цифровой платформе CML-Bench® многодисциплинарные математические и компьютерные модели поведения декантирующей центрифуги позволили определить датчики, результаты измерений которых вызывали сомнения, и выявить таким образом неисправные устройства.

Рис. 8. Модифицированная матрица требований, целевых показателей и ресурсных ограничений для разработки декантирующей центрифуги (Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

Естественно, самой ресурсоемкой частью проектирования было проведение CFD-моделирования. Суммарно в процессе реализации проекта было выполнено более тысячи различных цифровых испытаний, результаты которых позволили обосновать изменения в конструкции и разработать новую усовершенствованную конструкцию центрифуги.

За полтора года реализации проекта были разработаны высокоадекватные валидированные математические и компьютерные модели работы изделия, на базе которых были предложены изменения в существующую конструкцию, обеспечивающие все требуемые характеристики и удовлетворяющие всем требованиям технического задания и целевым показателям при увеличенном ресурсе работы изделия. Кроме того, были предложены конструкции, так называемые «цифровые двойники, сидящие в засаде» (А.И. Боровков), — технологические решения, вывод которых на рынок целесообразно осуществлять последовательно, в соответствии с потребностью и в зависимости от складывающейся рыночной конъюнктуры, — и получены принципиально новые конфигурации для «гарантированного зарезервированного развития» (меткое высказывание декана экономического факультета МГУ им. М.В. Ломоносова профессора А.А. Аузана) [14] и реализации аналогичных проектов: компактная модификация и удешевленная модификация декантирующей центрифуги.

Проект по разработке цифрового двойника нефтегазового оборудования

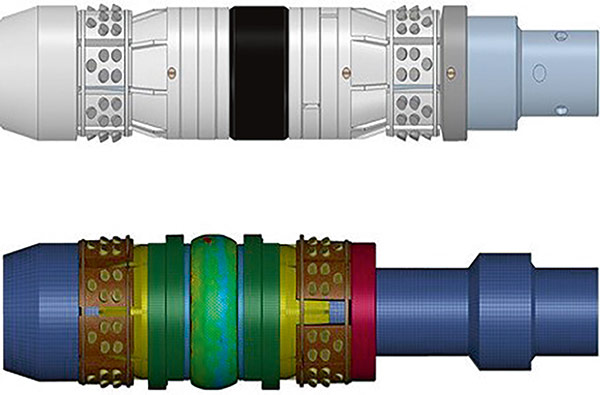

Стоит отметить еще один значимый для России проект в нефтегазовой промышленности. В конце 2023 года завершен проект по разработке цифрового двойника оборудования для импортоопережения в сфере нефтегазодобычи, выполненный Инжиниринговым центром Передовой инженерной школы «Цифровой инжиниринг» СПбПУ совместно с компанией «Центротех-Инжиниринг» (входит в топливный дивизион «ТВЭЛ» Госкорпорации «Росатом») [20-22]. В частности, была разработана модель доставки комплекса разобщения селективной перфорации (РСП) к месту проведения работ в скважине, а также модель работы таких узлов конструкции комплекса РСП, как перфоратор и пакер-пробка. Натурные испытания, проведенные в условиях реального производства, подтвердили высокую степень адекватности разработанных цифровых моделей реальному объекту.

Комплекс РСП используется при выполнении гидравлических разрывов пласта, позволяя осуществлять направленные прострелочно-взрывные работы в скважинах. Данный тип оборудования используется на большинстве нефтегазовых скважин России. В исследовательских целях он может быть дополнительно оснащен специальным оборудованием для регистрации избыточного давления и температуры в процессе работ, контроля проведения спускоподъемных операций.

Проект по созданию цифрового двойника нефтегазового оборудования выполнен на базе цифровой платформы CML-Bench®. Математическое и компьютерное моделирование процесса посадки пакера и срабатывания перфорирующей системы было реализовано с помощью разработанного цифрового двойника, включающего более 1 млн элементов. В процессе моделирования учтено множество требований к системам и подсистемам конструкции, в том числе особенности материалов пакера, тип взрывчатого вещества перфоратора, типоразмер комплекса РСП, количество перфорирующих секций, геометрия скважины, заполнение скважины, режимы нагнетания жидкости, натяжение кабеля, скорость продвижения сборки, характеристики нагнетаемой жидкости и др.

Разработанная цифровая модель доставки позволяет оценивать технические и экономические аспекты доставки различных конфигураций комплекса различными способами и внутрискважинных операций, подбирая оптимальные решения. Кроме того, модель срабатывания перфосистемы может быть использована для оценки пикового давления в обсадной колонне, что требуется учитывать при проектировании пакер-пробки для обеспечения надежной посадки (рис. 9).

Рис. 9. Цифровой (виртуальный) испытательный стенд «Посадка пакер-пробки», созданный в ходе выполнения проекта по разработке цифрового двойника нефтегазового оборудования (Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

Комплекс оборудования РСП является крупногабаритным: диаметр составляет около 0,1 м, длина сборки — 10 м, протяженность скважины — примерно 3 км (1 : 100 : 30 000). Модель доставки разработана в среде твердотельного 1D-моделирования, при этом она учитывает получаемые из серии CFD-расчетов силы, действующие на комплекс РСП при взаимодействии с жидкостью.

Актуальность проделанной работы подтверждается фокусировкой на импортозамещении и импортоопережении в нефтегазовой отрасли и постепенном переходе на отечественное оборудование, развитии технологий бурения скважин, что позволяет обеспечить технологическое лидерство в отрасли, а также снизить риски для добывающих и перерабатывающих предприятий. Разработка цифрового двойника комплекса оборудования позволит также снизить себестоимость разработки, сроки разработки и производства изделий, повысить эффективность их эксплуатации.

Заключение

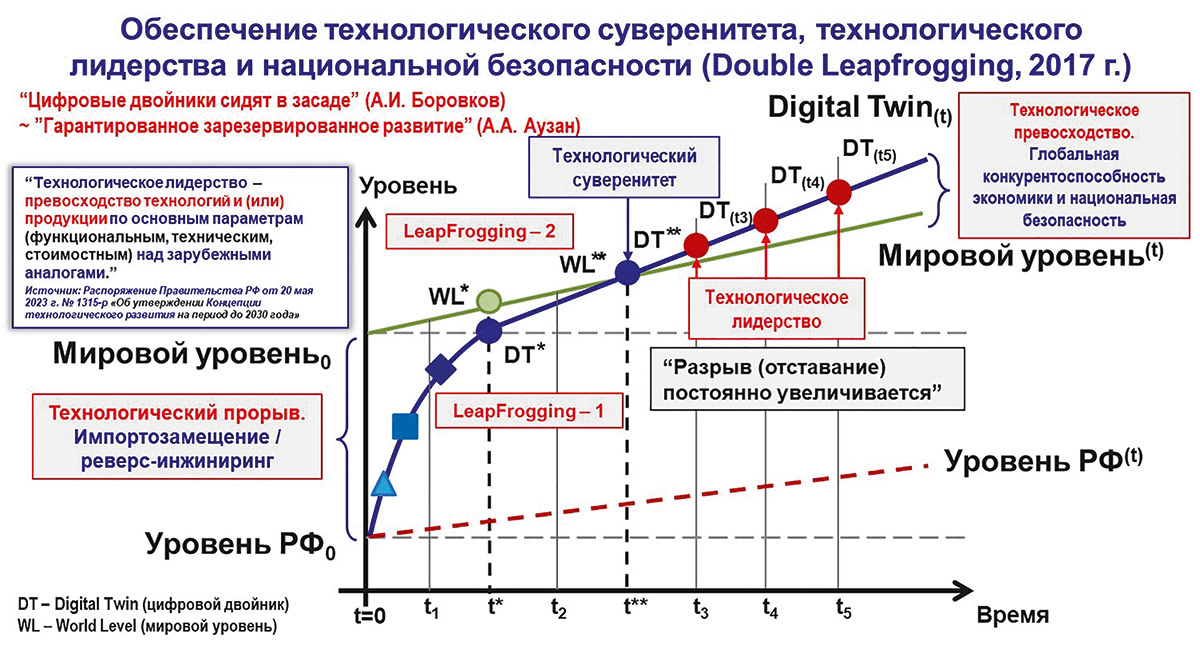

Успешное выполнение проектов по разработке и оптимизации сложных высокотехнологичных изделий и конструкций нефтегазовой отрасли подтверждает высокую эффективность и целесообразность применения технологий цифрового проектирования и моделирования, проведения сотен и тысяч цифровых (виртуальных) испытаний, внедрения SPDM-систем, в числе которых — цифровая платформа по разработке и применению цифровых двойников CML-Bench®, для получения результатов нового уровня качества и технологичности. Тем самым возможно преодоление разрыва между мировым и отечественным уровнем развития технологий и высокотехнологичных продуктов за счет «двойного прыжка лягушки» (Double Leapfrogging, концепция предложена А.И. Боровковым в 2014 году) и прохождения каждого элемента следующей триады [14; 23]: Технологический прорыв, импортозамещение ® Технологический суверенитет ® Технологическое лидерство, технологическое превосходство, которые в конечном счете обеспечивают глобальную конкурентоспособность экономики страны и национальную безопасность (рис. 10).

Рис. 10. Подход Double Leapfrogging: обеспечение глобальной конкурентоспособности

(Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

Многолетнее взаимовыгодное сотрудничество Передовой инженерной школы СПбПУ «Цифровой инжиниринг» с предприятиями, входящими в Госкорпорацию «Росатом», свидетельствует об эффективности применения технологии цифровых двойников и цифровой платформы CML-Bench® для реализации проектов атомного и нефтегазового машиностроения. В 2022 году отечественная цифровая платформа по разработке и применению цифровых двойников CML-Bench® успешно развернута в ООО «Центротех-Инжиниринг» (входит в контур управления топливного дивизиона «ТВЭЛ» Госкорпорации «Росатом») [24].

Список источников:

- Указ Президента РФ от 7 мая 2024 года № 309 «О национальных целях развития Российской Федерации на период до 2030 года и на перспективу до 2036 года». URL: http://publication.pravo.gov.ru/document/0001202405070015 (дата обращения: 24.06.2024).

- Распоряжение Правительства РФ от 20 мая 2023 года № 1315-р «Об утверждении Концепции технологического развития на период до 2030 года». URL: http://government.ru/docs/48570/ (дата обращения: 24.06.2024).

- Указ Президента РФ от 28 февраля 2024 № 145 «О Стратегии научно-технологического развития Российской Федерации». URL: http://publication.pravo.gov.ru/document/0001202402280003 (дата обращения: 24.06.2024).

- Федеральный закон от 22.06.2024 № 144-ФЗ «О внесении изменений в отдельные законодательные акты Российской Федерации». URL: http://publication.pravo.gov.ru/document/0001202406220002 (дата обращения: 24.06.2024).

- Цифровая платформа по разработке и применению цифровых двойников «Digital Twins»

CML-Bench®. Часть 1 / А.И. Боровков [и др.] // САПР и графика. 2023. № 8. С. 42-51. - Приказ Министерства цифрового развития, связи и массовых коммуникаций РФ от 22.09.2020 № 486 «Об утверждении классификатора программ для электронных вычислительных машин и баз данных». URL: https://base.garant.ru/74832091/ (дата обращения: 01.07.2024).

- Боровков А.И. Цифровая платформа по разработке и применению цифровых двойников «Digital Twins» CML-Bench®. Часть 2 / А.И. Боровков, В.В. Бураков // САПР и графика. 2023. № 9. С. 54-64.

- Цифровая платформа по разработке и применению цифровых двойников «Digital Twins»

CML-Bench®. Часть 3 / А.И. Боровков [и др.] // САПР и графика. 2023. № 10. С. 50-62. - CML-Bench® — цифровая платформа по разработке и применению цифровых двойников. URL: https://cml-bench.ru/ (дата обращения: 01.07.2024).

- Цифровая платформа по разработке и применению цифровых двойников (Digital Twins)

CML-Bench®. Часть 4 / А.И. Боровков [и др.] // САПР и графика. 2024. № 5. С. 4-12. - ГОСТ Р 57700.37—2021 Компьютерные модели и моделирование. Цифровые двойники изделий. Общие положения. URL: https://protect.gost.ru/document.aspx?control=7&id=241313 (дата обращения: 01.07.2024).

- Распоряжение Правительства Российской Федерации от 07.11.2023 г. № 3113-р. URL: http://government.ru/docs/all/150406/ (дата обращения: 25.06.2024).

- Боровков А.И. Цифровые двойники: определение, подходы и методы разработки / А.И. Боровков, Ю.А. Рябов // Цифровая трансформация экономики и промышленности: сборник трудов научно-практической конференции с зарубежным участием. 2019. С. 234-245.

- Цифровые двойники в высокотехнологичной промышленности: монография / А.И. Боровков [и др.]; ред. А.И. Боровков. СПб: ПОЛИТЕХ-ПРЕСС, 2022. 492 с.

- Боровков А.И., Рябов Ю.А., Гамзикова А.А. Цифровые двойники в нефтегазовом машиностроении // Neftegaz.Ru. 2020. № 6 (102). С. 30-36.

- Без «цифры» «Росатом» не сможет закрепить за собой глобальное лидерство: Новости. Страна Росатом, 2019. URL: http://strana-rosatom.ru/2018/12/17/ускорение-цифры/ (дата обращения: 01.07.2024).

- Солнцева Е. «Главный принцип защиты от кибер-рисков — никогда и никому не говорить, как ты это делаешь»: Интервью. КПМГ, 2020. URL: http://web.archive.org/web/20200814071947/https://mustread.kpmg.ru/interviews/glavnyy-printsip-zashchity-ot-kiber-riskov-nikogda-i-nikomu-ne-govorit-kak-ty-eto-delaesh/?utm_campaign=newspaper_24_3_2020&utm_medium=email&utm_source=vedomosti (дата обращения: 28.06.2024).

- НЦМУ «Передовые цифровые технологии» посетила делегация Топливной компании «ТВЭЛ» во главе с президентом Натальей Никипеловой: Новости. Инжиниринговый центр «Центр компьютерного инжиниринга» (CompMechLab®) СПбПУ, 2020. URL: https://fea.ru/news/7518 (дата обращения: 01.07.2024).

- Инновационные технологии в машиностроении: представители СПбПУ выступили с докладами на круглом столе в рамках выставки «Иннопром-2022»: Новости. Инжиниринговый центр «Центр компьютерного инжиниринга» (CompMechLab®) СПбПУ, 2022. URL: https://fea.ru/news/8180 (дата обращения: 01.07.2024).

- Цифровой двойник комплекса нефтегазового оборудования — FEA.RU | CompMechLab® — разработка и применение цифровых двойников (digital twin), цифровое проектирование, CAD/CAE/CAM/CAO/HPC. URL: https://fea.ru/project/244 (дата обращения: 28.06.2024).

- СПбПУ и «Центротех-Инжиниринг» Росатома создали цифровой двойник оборудования для импортозамещения в сфере нефтегазодобычи | Атомная энергия 2.0. URL: https://www.atomic-energy.ru/news/2024/06/26/147066 (дата обращения: 28.06.2024).

- В СПбПУ создали цифровой двойник оборудования для замещения импорта в нефтегазодобывающей сфере. URL: https://neftegaz.ru/news/tsifrovizatsiya/840849-v-spbpu-sozdali-tsifrovoy-dvoynik-oborudovaniya-dlya-zameshcheniya-importa-v-neftegazodobyvayushchey/ (дата обращения: 28.06.2024).

- Прыжок в пространство возможностей: интервью А.И. Боровкова для журнала «Новый оборонный заказ. Стратегии»: Новости. Официальный сайт Центра НТИ СПбПУ, 2020. URL: http://nticenter.spbstu.ru/news/7271 (дата обращения: 01.07.2024).

- Петербургский Политех внедрил цифровую платформу разработки цифровых двойников CML-Bench® на предприятии Росатома: Новости. Атомная энергия 2.0, 2022. URL: https://www.atomic-energy.ru/news/2022/10/13/129231 (дата обращения: 10.06.2024).