В статье представлены результаты работы школьников из «Кванториума» (г.Рыбинск) в проекте «Топологическая оптимизация деталей снегохода», который был инициирован сотрудниками АО «Русская механика» с расчетом привлечения подростков к реальному инженерному творчеству. В процессе работы ребята знакомились с необходимой теорией, а также погружались в практическую часть, используя при этом российское программное обеспечение компаний АСКОН и НТЦ «АПМ». По завершении проекта удалось получить результаты топологической оптимизации элементов подвески снегохода «Фронтьер 1000», которые могут рассматриваться как перспективные для дальнейшей конструкторской проработки.

История

В начале прошедшего учебного года (2023-2024) специалисты из компании АО «Русская механика» обратились в «Кванториум» города Рыбинска (ГОАУ ДО ЯО ЦДЮТТ) с целью привлечь школьников в работы над проектированием современной техники. Конкретная идея состояла в том, чтобы заинтересовать молодых ребят процессом инженерного анализа и творчества, а также ознакомить с возможностями современных компьютерных систем (CAD, CAE, Git), которые на сегодняшнем этапе развития могут помочь в проектировании оптимальных конструкций. На призыв откликнулись учащиеся IT-направления: Алексей Бурау, Артём Белохон и Матвей Шадриков. Куратор с предприятия — инженер-конструктор Ярослав Пуказов — поставил перед ними вполне определенную инженерную задачу: оптимизировать по массе без потери прочности детали подвески снегохода «Фронтьер 1000» (рис. 1).

Рис.1. Занятия в «Кванториуме» города Рыбинска. Ярослав объясняет учащимся суть задачи топологической оптимизации

Для выполнения проекта ребята самостоятельно связались с представителями компаний АСКОН и НТЦ «АПМ», которые оперативно откликнулись и оказали необходимое содействие. В частности, школьники получили лицензии на систему трехмерного проектирования КОМПАС-3D, а также на специализированное приложение для анализа прочности и проведения топологической оптимизации — APM FEM. Дальнейшее обучение по применению расчетного ПО провели разработчики — сотрудники НТЦ «АПМ» и их партнеры из ЦКТ «Сигма».

В очень короткие сроки в режиме видеоконференций ребятам изложили основы сопромата, расчетов деталей машин, материаловедения и оптимального проектирования, а также ознакомили с теоретическими основами, исходным кодом, интерфейсом программного обеспечения и методами топологической оптимизации конструкций. Дополнительно Ярослав Пуказов поделился со школьниками вариантом организации инженерных расчетов на основе распределенной системы контроля версий Git, а также необходимыми знаниями о работе подвески снегохода, условиях и режимах эксплуатации (расчетные случаи). В качестве исходных геометричес-ких данных были предоставлены CAD-модели деталей подвески снегохода «Фронтьер 1000» (рис. 2) в нейтральном формате.

Рис. 2. Снегоход «Фронтьер 1000» производства АО «Русская механика»

Постановка задачи

Топологическая оптимизация — это метод, применяемый в инженерии и производстве, который позволяет получать форму и структуру объектов с использованием минимального количества материала. Этот метод основан на анализе и изменении распределения материала внутри объекта с целью достижения оптимальных механических свойств при минимальной массе.

В процессе работы над проектом был проведен анализ существующих моделей подвесок снегоходов и исследованы их характеристики с целью определения проблемных зон и улучшения производительности. После этого применялась топологическая оптимизация для определения оптимальной формы деталей подвески с учетом механических нагрузок и требований к прочности и жесткости.

Основной целью проекта являлось создание оптимизированных моделей поворотного кулака, верхнего рычага передней подвески и направляющей гусеницы (склиза) задней подвески снегохода с подтверждением их прочностных характеристик в расчетном программном обеспечении.

Работа в проекте проходила по следующим этапам:

1 Краткий теоретический курс «молодого бойца». Несколько лекций о том, какая теория лежит в основе программ по анализу прочности и оптимизации, какие исходные данные необходимо знать (собрать), как правильно вести оценку результатов расчетов, и небольшой практикум на модельной задаче.

2 Исследование требований и условий эксплуатации. Требования к подвеске могут существенно различаться в зависимости от конкретных условий эксплуатации снегохода. Ребятам необходимо было изучить требования к прочности, жесткости, амортизации и управляемости подвески для различных типов поверхностей, на которых может эксплуатироваться снегоход.

3 Применение топологической оптимизации. Учащиеся рыбинского «Кванториума» провели необходимые действия по подготовке расчетных моделей и применили расчет топологической оптимизации в APM FEM для определения формы и распределения материала в конструкции подвески. В итоге это позволило снизить массу, сохраняя при этом нужные механические характеристики.

4 Проектирование оптимизированных моделей элементов передней и задней подвески снегохода. С использованием программного продукта КОМПАС-3D удалось смоделировать новую геометрию деталей подвески снегохода, учитывающую оптимизированную форму несущего каркаса, полученную на предыдущем этапе.

5 Моделирование и анализ. Используя программу КОМПАС-3D,

школьники создали и проанализировали несколько вариантов оптимизированных деталей подвески снегохода «Фронтьер 1000». Для этого варьировались различные параметры и начальные условия в моделях, что в итоге позволило определить наилучшие результаты.

6 Тестирование и оценка результатов. Ребятам удалось протестировать разработанные оптимизированные детали подвески снегохода в различных условиях эксплуатации с помощью инструмента инженерного анализа — системы APM FEM. Кроме того, было проведено сравнение результатов с базовыми моделями. Это позволило определить эффективность применения топологической оптимизации в снегоходостроении.

Итоговыми результатами данного проекта стала разработка модернизированной конструкции подвески снегохода с использованием топологической оптимизации, которая позволила сэкономить материал, снизив таким образом неподрессоренную массу в передней и задней подвеске.

Изучение темы

Отличаясь высоким уровнем мотивации, ребята для решения полученной задачи смогли самостоятельно связаться с Научно-техническим центром «АПМ» (г.Королев) и представительством компании АСКОН (г.Ярославль) для получения учебных лицензий CAD-системы КОМПАС-3D и встроенной в него CAE-системы APM FEM.

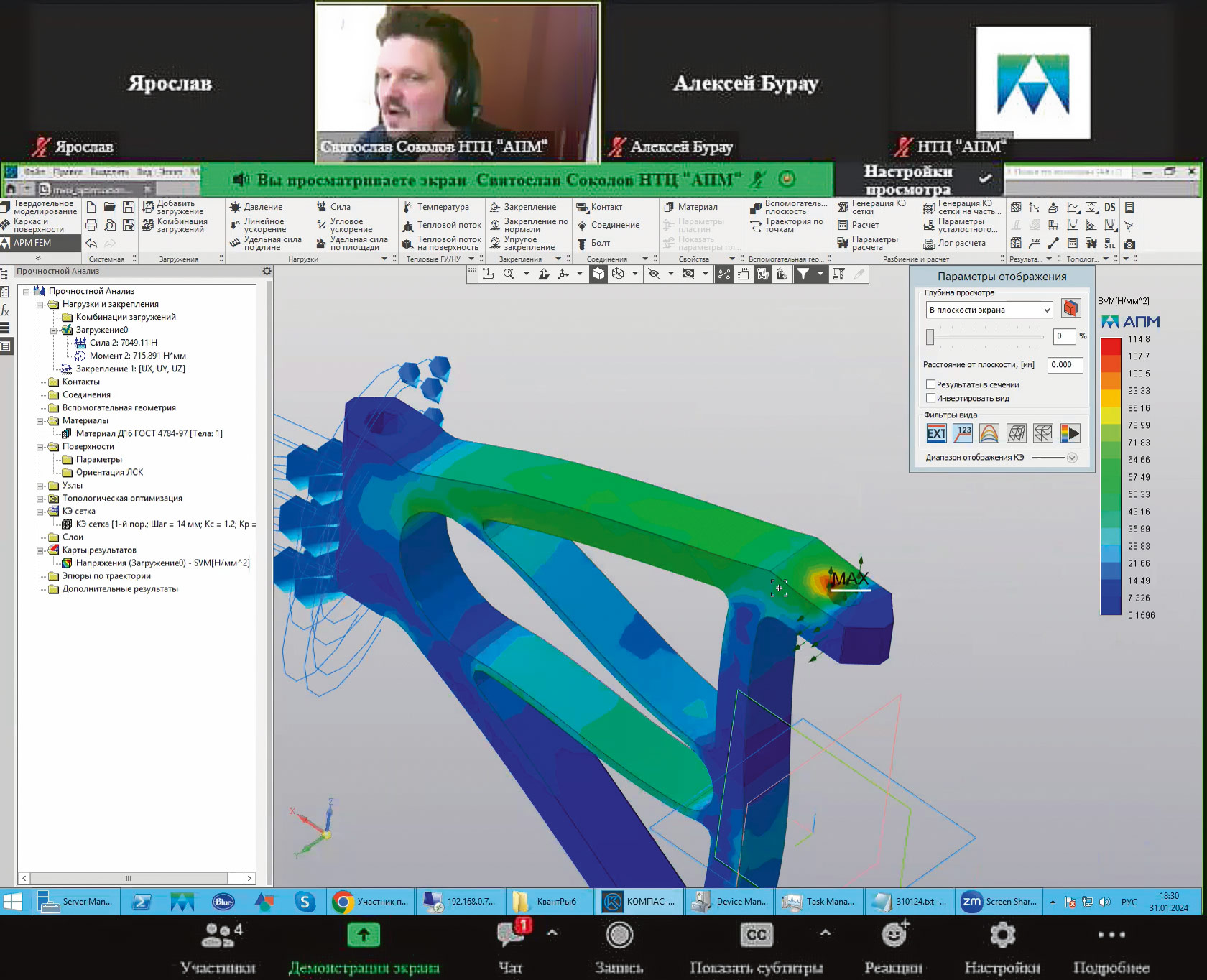

После этого для школьников был организован цикл занятий в онлайн-формате. Сначала проведена обзорная презентация по расчетным возможностям, которые предоставляют программные продукты линейки APM, а далее началась краткая теория и практика (с домашними заданиями), необходимая для выполнения задач конкретного проекта (рис. 3).

Рис. 3. Фрагмент онлайн-занятия со школьниками по расчетам прочности с использованием APM FEM для КОМПАС-3D

Поскольку в школе не изучают многие технические дисциплины, важные для инженера-конструктора, то несколько первых лекций были посвящены именно этим вопросам.

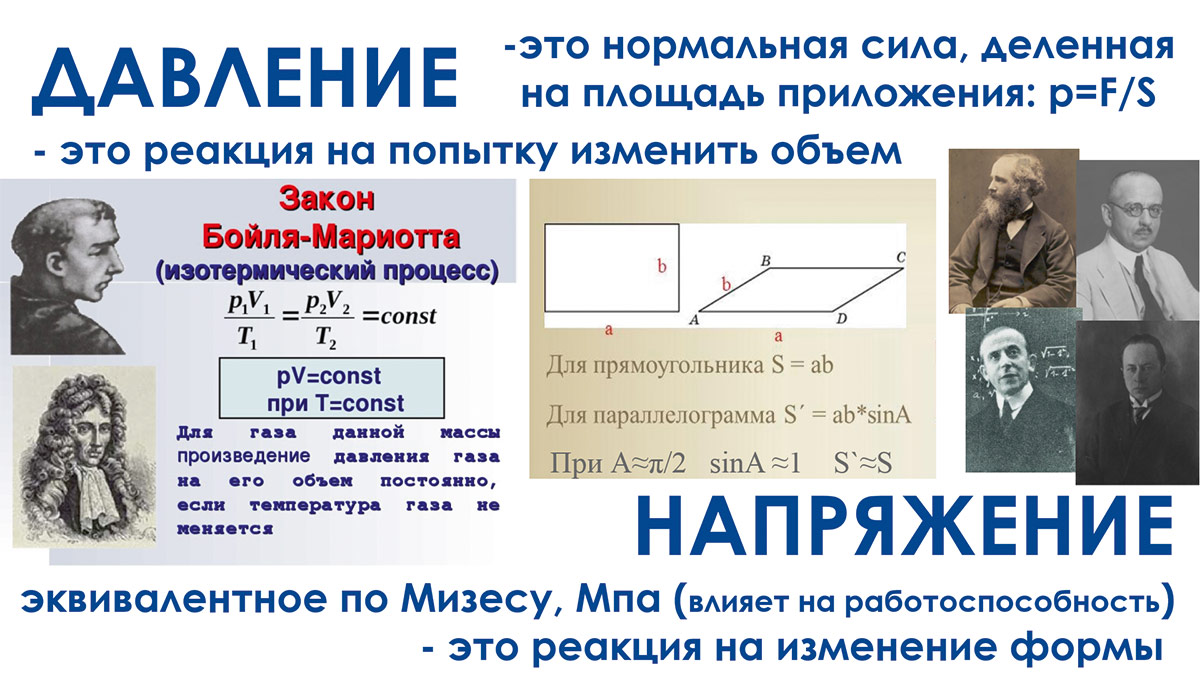

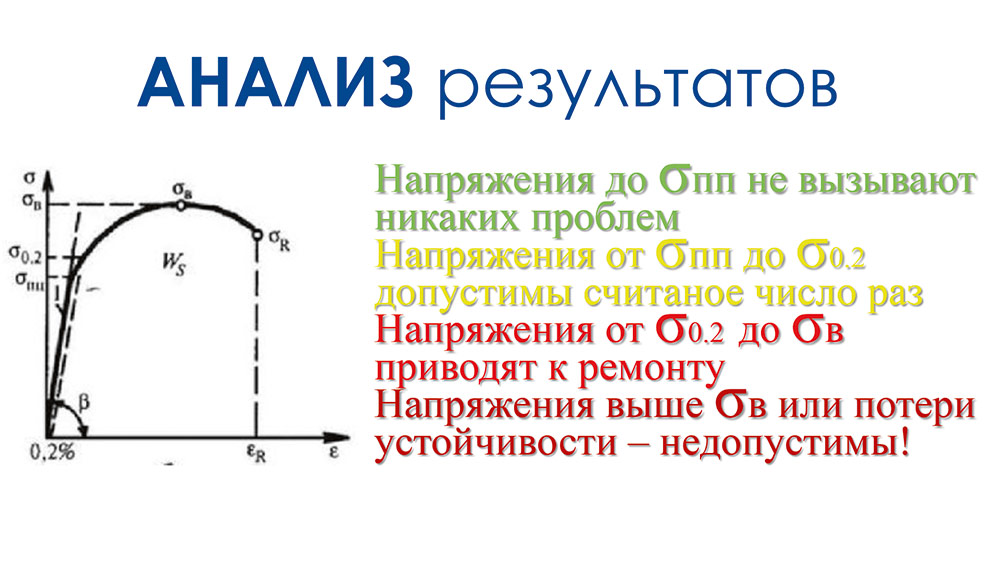

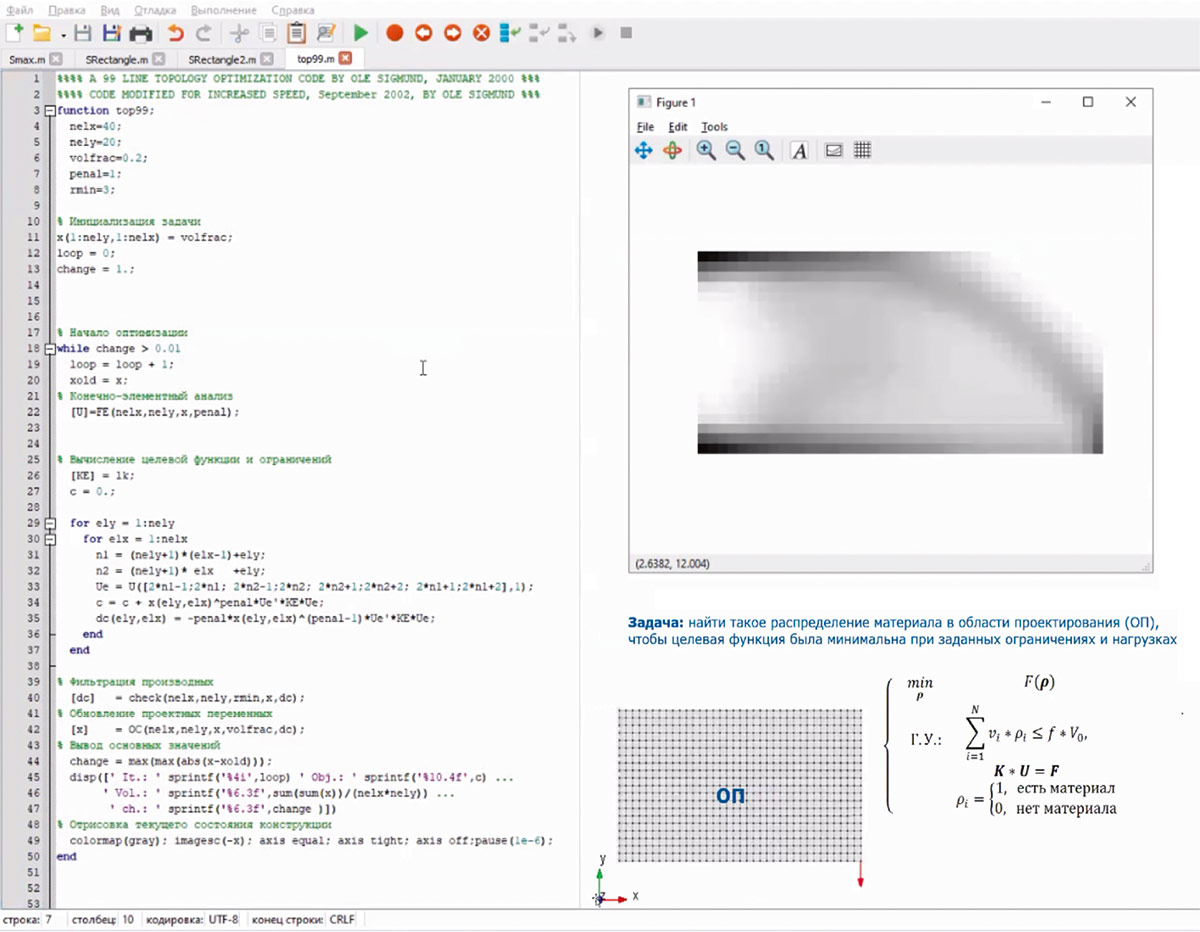

Ребятам изложили основы сопромата (понятие напряжения ввели по аналогии с давлением — рис. 4), теоретической механики (рассмотрели граничные условия и их влияние на результаты топологической оптимизации), расчетов деталей машин (обсудили, какие фрагменты необходимо исключить из области проектирования), материаловедения (понятия пределов текучести, прочности (в том числе усталостной), потери устойчивости и пути их достижения — рис. 5), конечно-элементного анализа. Другие темы лекций были посвящены изучению вопросов оптимального проектирования, а также теоретических основ топологической оптимизации конструкций. Разработчики из НТЦ «АПМ» даже продемонстрировали некоторые части исходного кода своих программ, чтобы более детально пояснить, как решаются математические проблемы для получения качественного инженерного результата в оптимизационных задачах (рис. 6).

Рис. 4. Слайд из лекционного материала на тему сопромата

Рис. 5. Слайд из лекционного материала на тему материаловедения

Рис. 6. Фрагмент лекции по топологической оптимизации. Демонстрация исходных кодов, отвечающих за процессы оптимизации

Сложность этого процесса заключалась в том, чтобы «передать понимание», а по сути, «объяснить на пальцах» базовые принципы, задачи и подходы к решениям новой для ребят отрасли без ущерба для глубины понимания. В значительной мере это удалось сделать, опираясь на школьные курсы физики, математики, литературы… и здравый смысл (рис. 7).

Рис. 7. Слайд из лекционного материала на тему оптимизации

Дополнительно куратор группы Ярослав Пуказов поделился со школьниками вариантом организации инженерных расчетов на основе распределенной системы контроля версий Git, а также необходимыми знаниями о работе подвески снегохода, условиях и режимах эксплуатации (расчетные случаи). Особое внимание было уделено связи между повторяемостью тех или иных ситуаций в течение срока службы изделия и критериями его прочности.

Вооружившись этими знаниями, ребята смогли постепенно перейти к практической части проекта — оптимизации элементов подвески снегохода.

Организация рабочего пространства

Для реализации проекта и выполнения топологической оптимизации элементов подвески участникам понадобилось следующее программное обеспечение: КОМПАС-3D, APM FEM для КОМПАС-3D, Git. С точки зрения характеристик компьютеров оптимально было иметь современную видеокарту с 6 Гбайт или более видеопамяти, ОЗУ от 16 Гбайт и выше и процессор от четырех ядер и выше. Именно эти параметры влияют на быстродействие при проведении расчета топологической оптимизации, анализе и интерпретации результатов.

КОМПАС-3D — система трехмерного моделирования, ставшая стандартом для тысяч предприятий благодаря удачному сочетанию простоты освоения и легкости работы с мощными функциональными возможностями твердотельного и поверхностного моделирования. Ключевой особенностью продукта является использование собственного математического ядра и параметрических технологий, разработанных специалистами АСКОН. Данное программное обеспечение распространяется на коммерческой основе. Для получения лицензий, необходимых для работы в проекте, учащиеся рыбинского «Кванториума» самостоятельно связались с представителями вендора и безвозмездно получили необходимое ПО.

APM FEM для КОМПАС-3D — система прочностного анализа, предназначенная для работы в интерфейсе российской CAD-системы КОМПАС-3D. Основная цель работы системы APM FEM — дать возможность конструктору уже на начальных стадиях проектирования принимать правильные и обоснованные конструктивные решения, используя построенные 3D-модели. Это, несомненно, повышает качество и экономит время, затрачиваемое на разработку изделия, а значит, делает его конкурентоспособным! Представители НТЦ «АПМ» также любезно предоставили все необходимые лицензии для реализации проекта и выполнения расчета топологической оптимизации.

Git (произносится «Гит») — это распределенная система управления версиями. Проект был создан Линусом Торвальдсом для управления разработкой ядра Linux; первая версия выпущена 7 апреля 2005 года. На сегодняшний день его поддерживает Джунио Хамано. Под системой контроля в контексте Git подразумевается программный механизм для работы с контентом. В «работу» также входит хранение, передача данных, отслеживание изменений и прочие аспекты. Обычно Git используют для работы с программным кодом, однако ситуация стремительно меняется. Уже сейчас Git используют для работы с чертежами, 3D-моделями, переводами больших книг, дизайнерскими работами: рисунками, видео и пр. Правилам работы в системе контроля версий можно подчинить почти любой продукт, и везде от этого будет только польза. Данный инструмент распространяется совершенно бесплатно и имеет большую аудиторию пользователей.

Попробовать применить данный инструмент в проекте предложил Ярослав, как выпускник легендарного Санкт-Петербургского политехнического университета, где очень сильная IT-школа. Он еще во время учебы в университете увидел принципиально новый подход взаимодействия инженерных команд на основе распределенных систем контроля версий. Именно это позволило членам команды грамотно поставить условия, изучить тему, организовать рабочее пространство и успешно решить поставленную задачу, находясь на расстоянии, взаимодействуя только в формате Online.

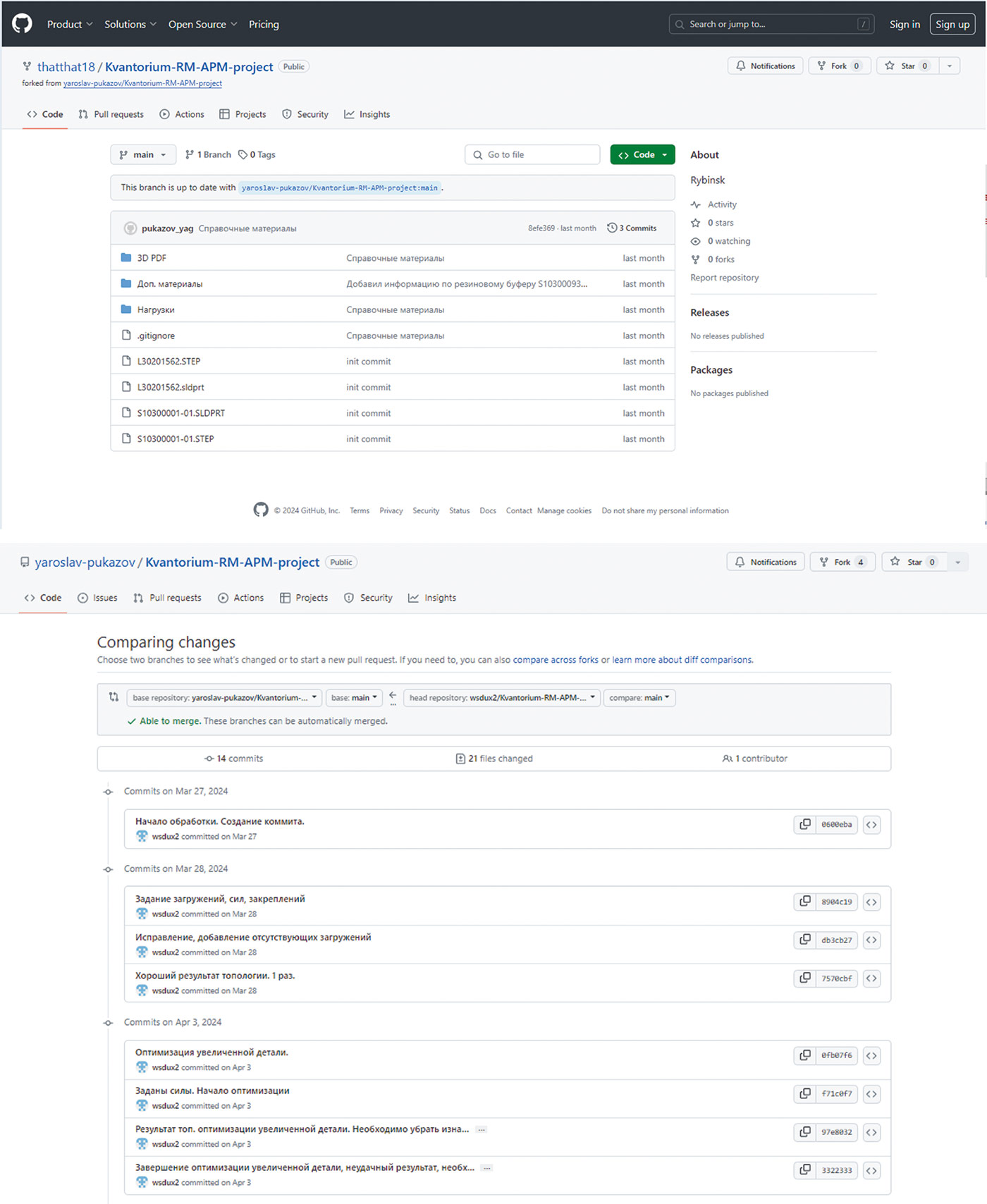

Для удобства работы над проектом и хранения всех расчетных данных был создан репозиторий на платформе GitHub (рис. 8).

Рис. 8. Внешний вид репозитория проекта с исполняемыми расчетными и справочными файлами на платформе GitHub

Для взаимодействия с репозиторием и синхронизации файлов использовалось бесплатное приложение GitHub Desktop. Все промежуточные и финальные результаты работы также сохранялись в этом репозитории, что обеспечило удобство доступа и контроля версий проекта.

Решение поставленной задачи

После получения всех необходимых лицензий и исходных данных ребята приступили к процессу моделирования. Сначала провели исследование и топологическую оптимизацию верхнего рычага передней подвески.

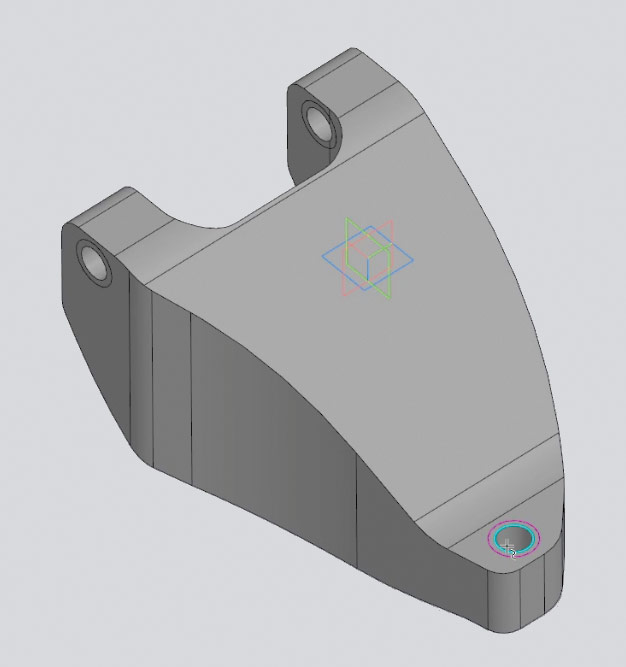

Первым шагом здесь является прорисовка так называемой области проектирования — то есть того пространства, где потенциально может находиться материал детали (рис. 9). Вторым шагом выделяются интерфейсные области этой детали (цилиндрические участки). Они фактически представляют собой места закрепления резинометаллических шарниров передней подвески. Нижняя область — это сопряжение с шаровой опорой, через которую передается нагрузка от лыжи на раму снегохода либо обратно от снегохода на лыжу. Уточним, что на этой детали нет крепления амортизаторов и прочих вещей, например стабилизатора поперечной устойчивости.

Рис. 9. Расчетная модель рычага передней подвески

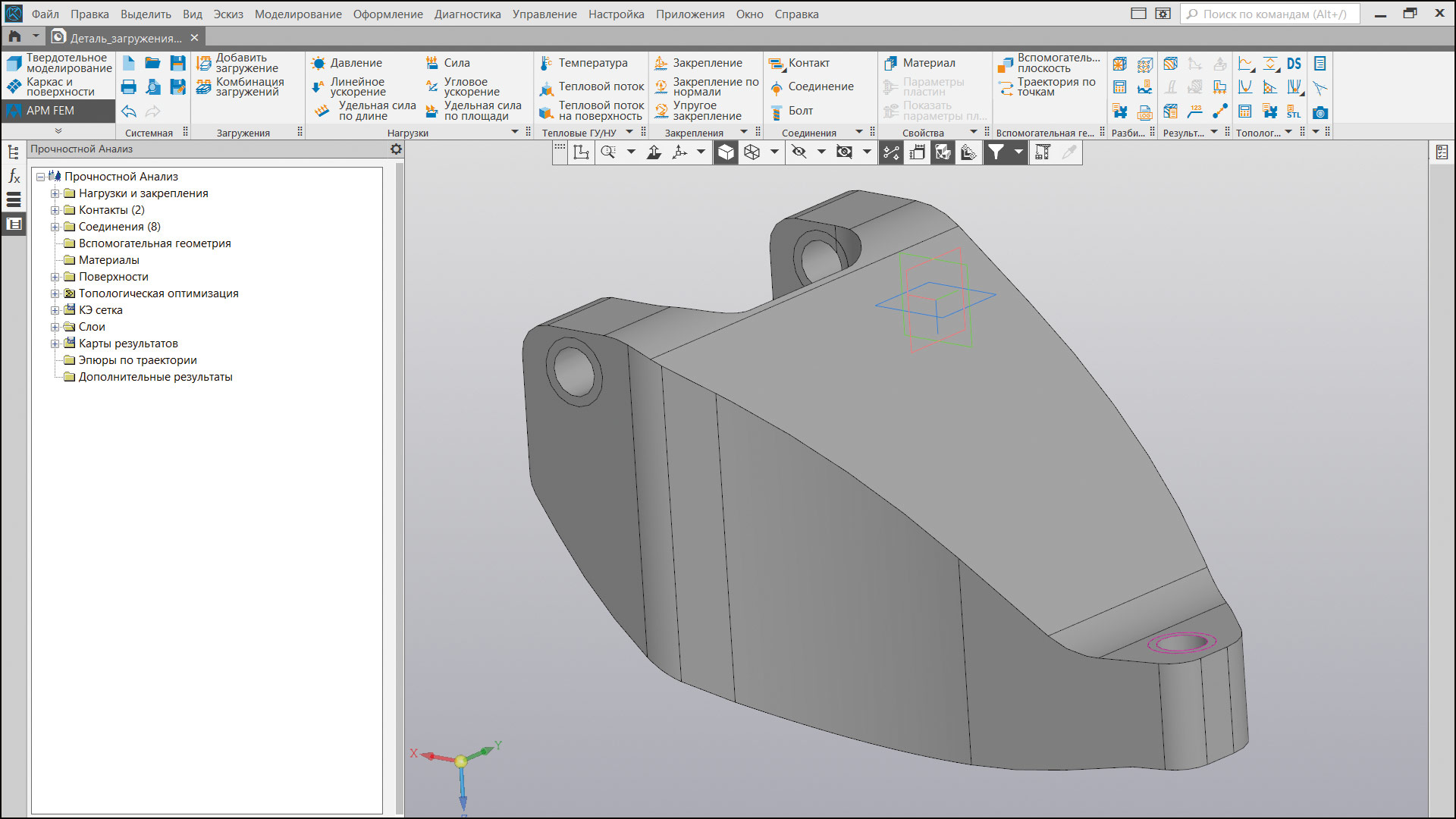

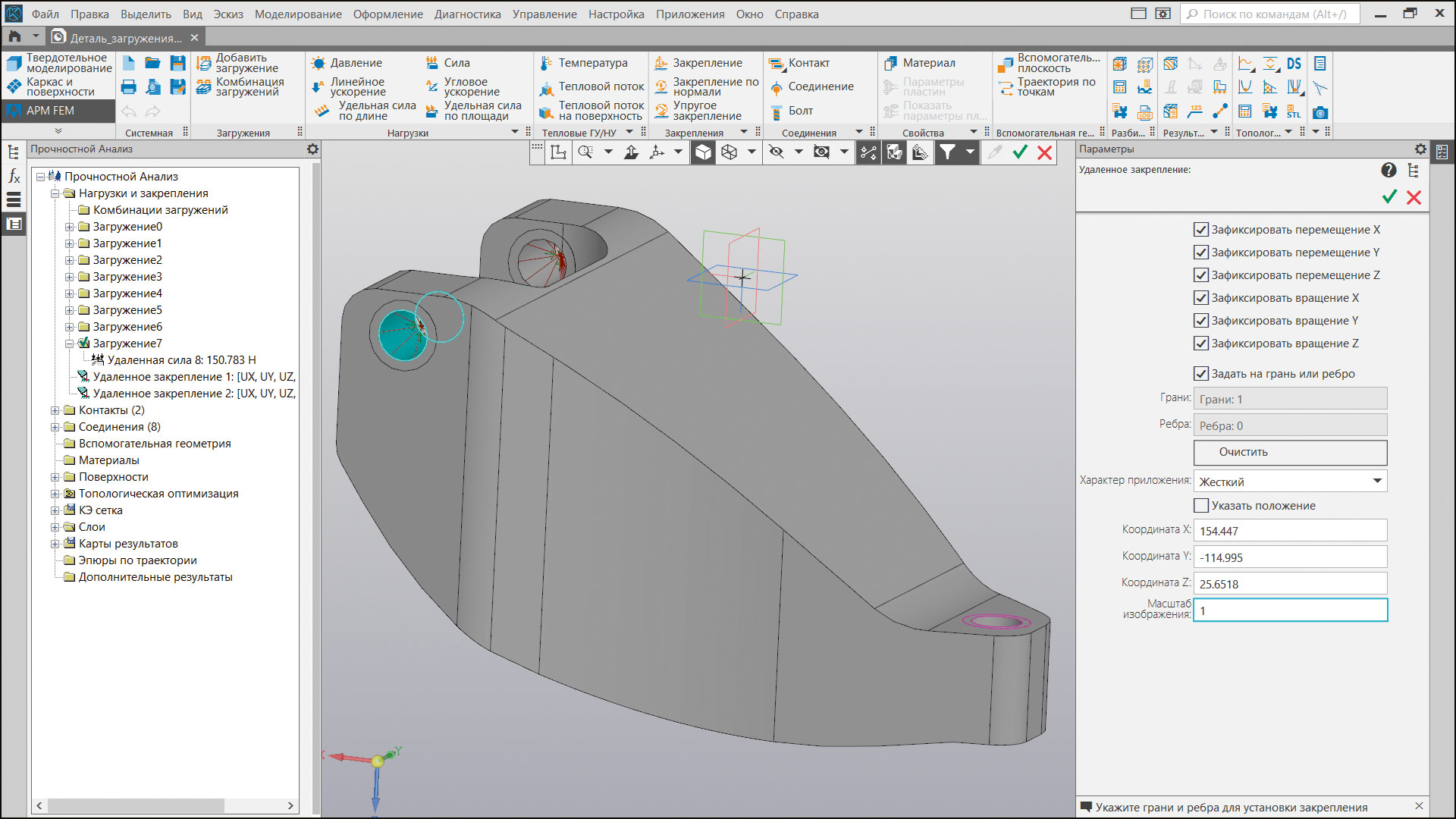

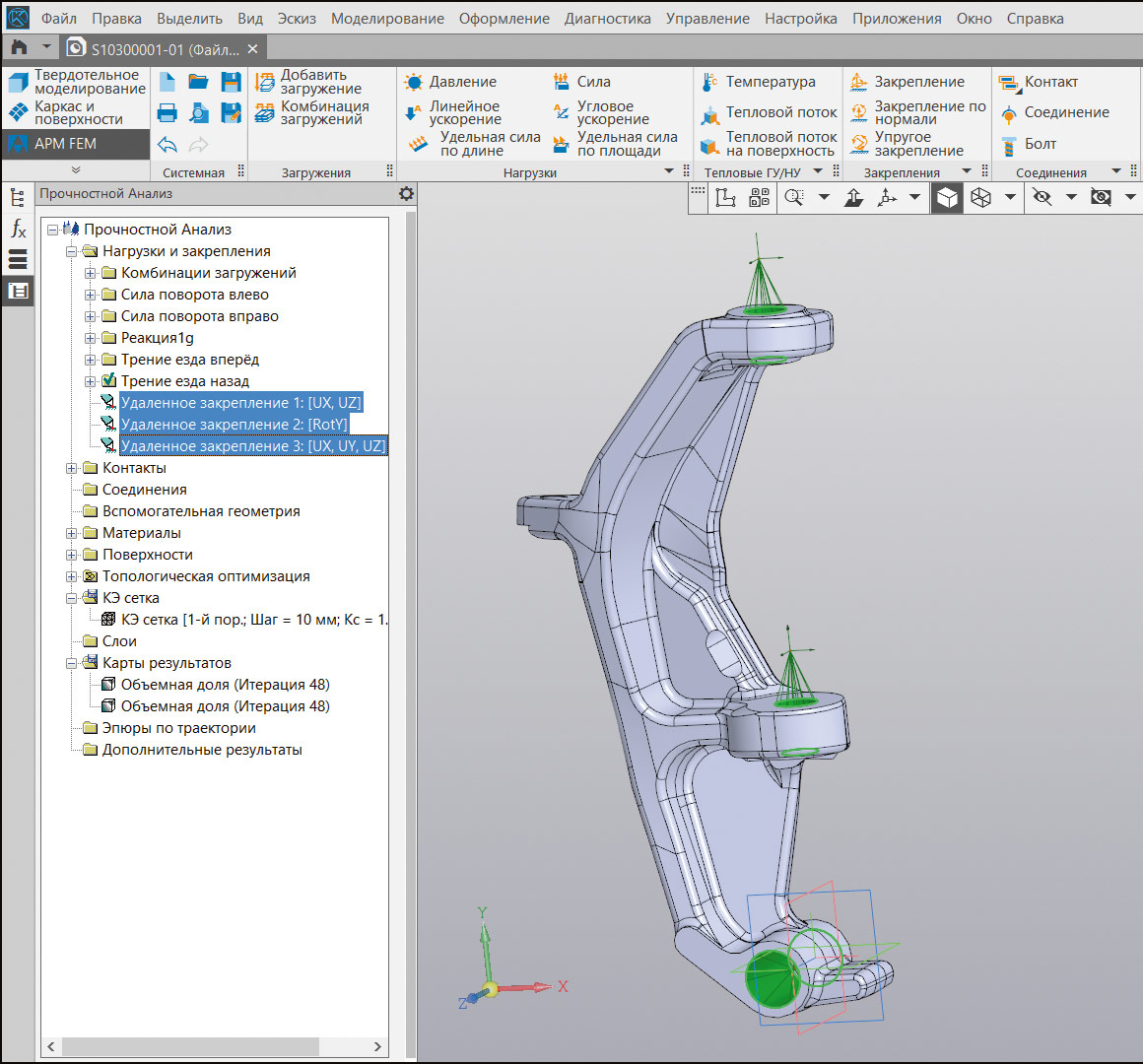

Далее можно приступать к основным этапам, связанным с заданием граничных условий и самой оптимизационной задачей. Для этого подключается приложение APM FEM (рис. 10). В нем выбираем команду Удаленное закрепление и моделируем закрепление рычага через резинометаллические шарниры, выбрав соответствующую цилиндрическую поверхность. Можно увидеть, что закрепление «собралось в одну точку», в которой запрещены перемещения и повороты и она передает это свойство через жесткие связи всем остальным точкам выбранной поверхности (рис. 11). Запрет поворота выбран для того, чтобы расчетная модель не была «механизмом». Этот подход оправдан также и тем, что усилия, прикладываемые к модели, проходят через ось вращения и не создают дополнительного момента.

Рис. 10. Интерфейс приложения APM FEM (набор инструментальных панелей, дерево Прочностной анализ) внутри КОМПАС-3D

Рис. 11. Пример установки Удаленного закрепления

Для того чтобы промоделировать некую податливость самой конструкции, на которую крепится наш рычаг во втором аналогичном отверстии, организована плавающая опора (убрана фиксация перемещения по оси Y).

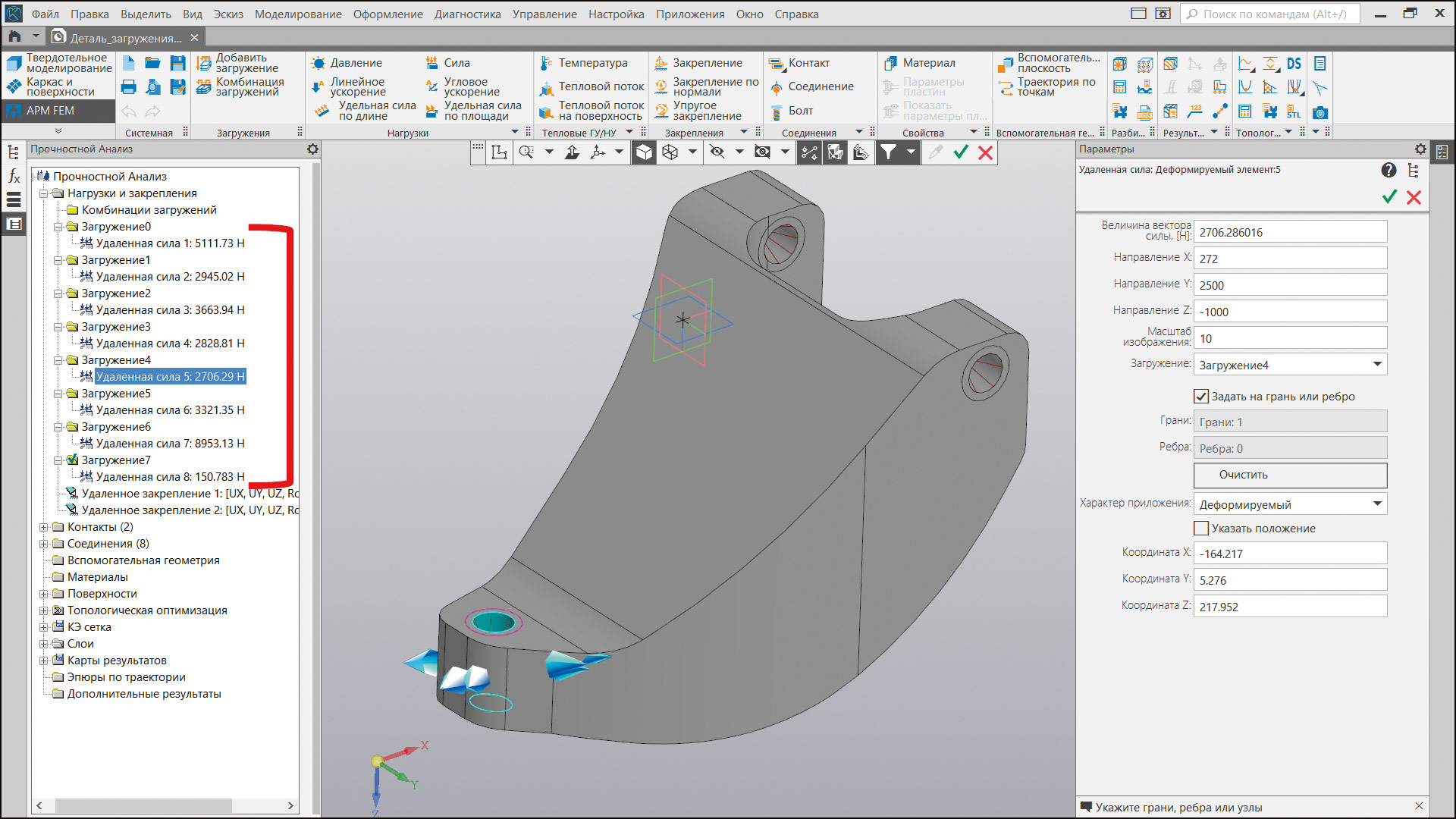

Далее необходимо ввести все расчетные случаи, характерные для работы рычага подвески. В данном примере их восемь, поэтому добавляем восемь Загружений и начинаем задавать в каждом из них соответствующую силу. Нагрузки передаются через цилиндрическую поверхность сопряжения с шаровой опорой (рис. 12).

Рис. 12. Задание различных вариантов нагружения рычага подвески

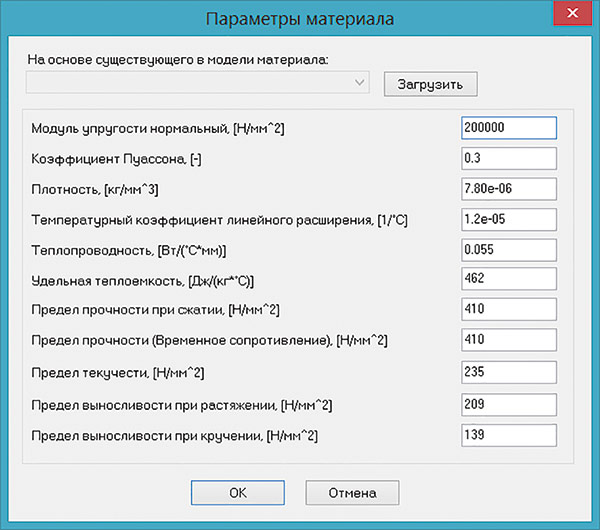

Для расчета модели также необходимы некоторые физические свойства материала, такие как: модуль Юнга, коэффициент Пуассона, плотность и т.д. Система APM FEM автоматически считывает нужные ей свойства из параметров материала, который был назначен из справочников, например, ПОЛИНОМ:MDM, но при необходимости пользователь может самостоятельно ввести или скорректировать нужные величины в соответствующем диалоговом окне (рис. 13).

Рис. 13. Окно Параметры материала позволяет просмотреть и скорректировать необходимые величины

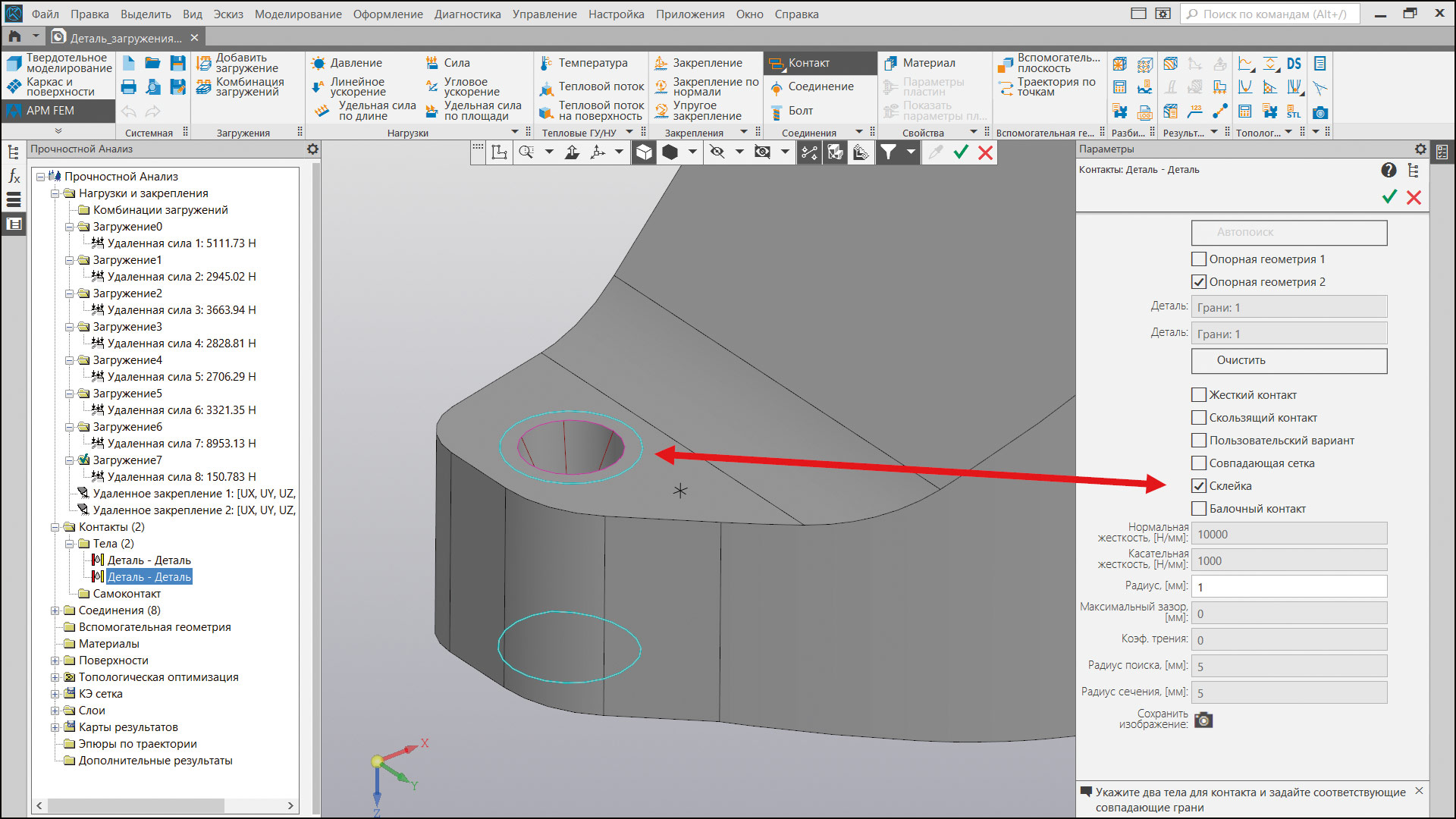

Так как эта расчетная модель состоит из четырех подобластей (области проектирования и трех интерфейсных зон), то их необходимо объединить. Для этого, например, можно использовать инструмент Контакты. С его помощью можно автоматически найти нужные совпадающие поверхности и выставить определенный тип контакта — в нашем случае это «склейка» (рис. 14).

Рис. 14. Демонстрация настройки инструмента Контакты

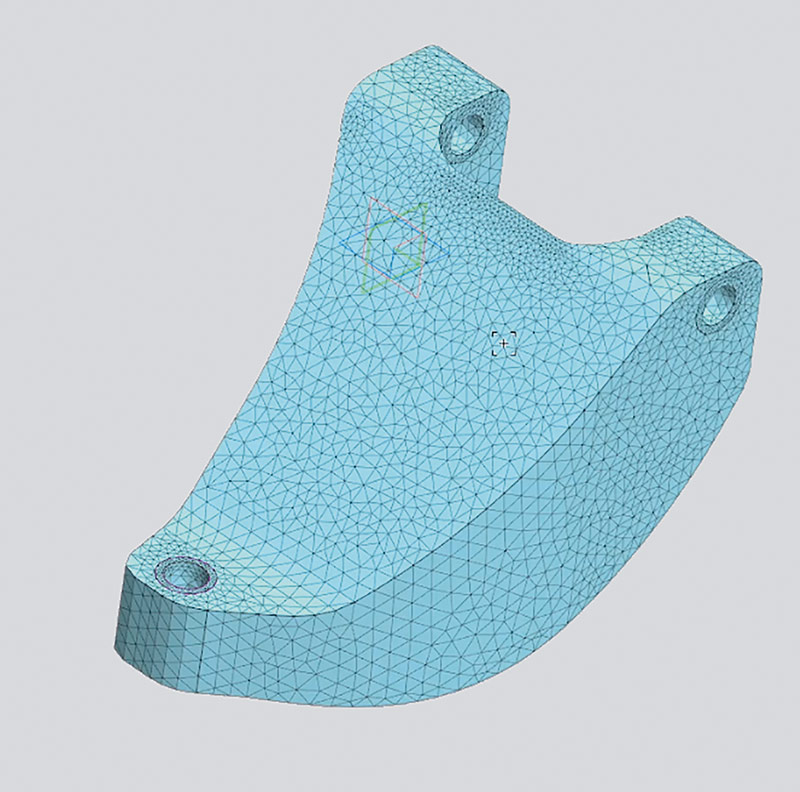

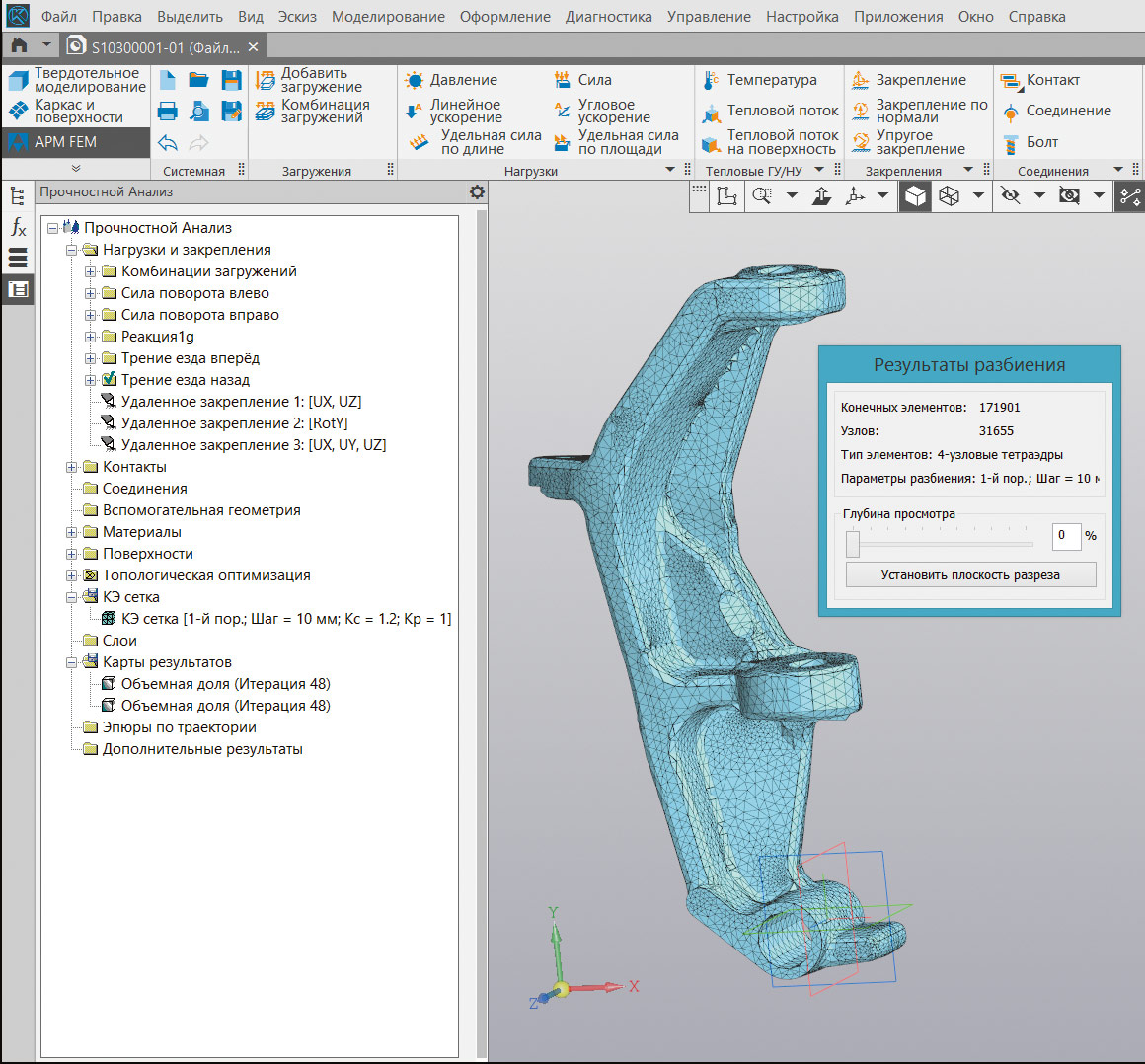

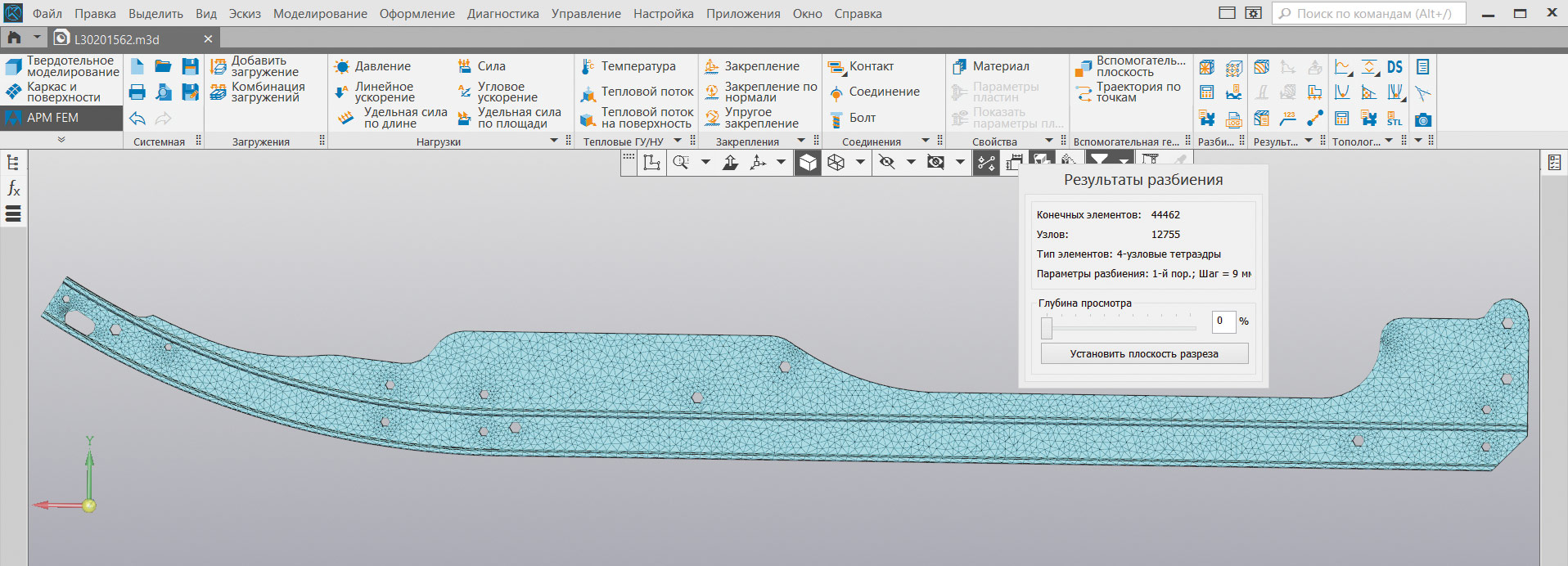

Поскольку все вычисления базируются на методе конечных элементов, то необходима генерация конечно-элементной сетки. В APM FEM имеется собственный автоматический генератор сеток. Пользователь может самостоятельно настроить необходимые ему параметры, например тип конечного элемента, его максимальный размер и т.д. А также выбрать опцию Для топологической оптимизации, чтобы сетка была равномерная в толще материала. Пример итоговой КЭ-сетки представлен на рис. 15.

Рис. 15. Результат автоматической генерации КЭ-сетки в APM FEM

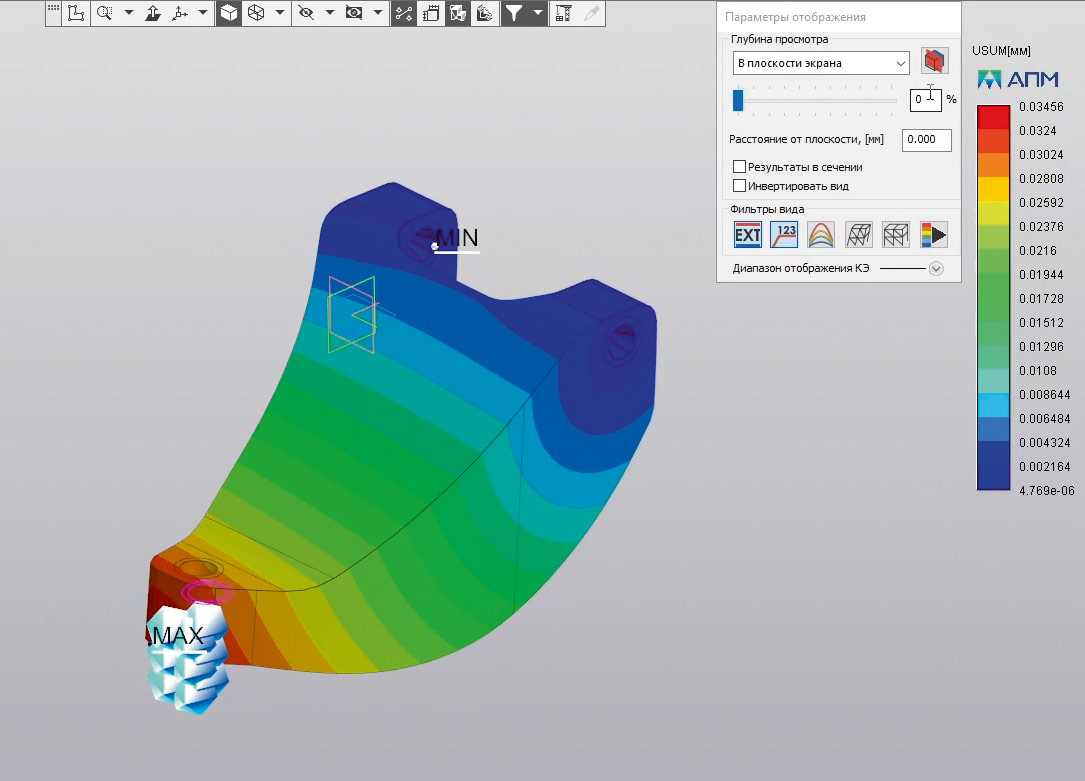

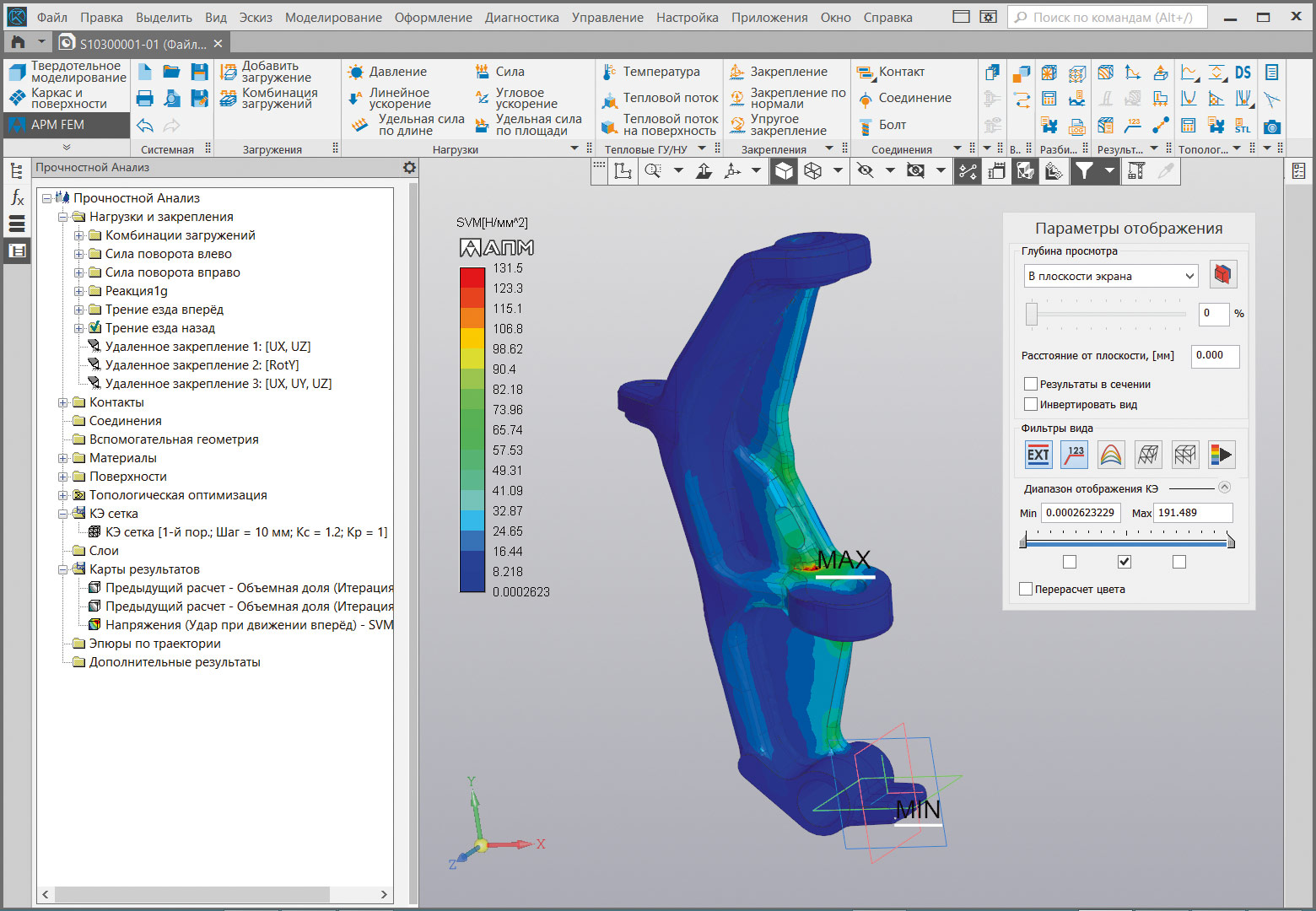

Перед началом оптимизации проводим статический расчет. Он нужен для того, чтобы проверить, что все задано правильно, а также убедиться, что область проектирования с запасом выдерживает внешнюю нагрузку. После расчета открываем карты результатов и убеждаемся в наших предположениях (рис. 16).

Рис. 16. Пример карты перемещений в модели рычага

Одна из самых больших нагрузок помещена в загружение № 6. Если посмотреть соответствующую ему карту напряжений, то видно, что они составляют 20 МПа (рис. 17). Для такой конструкции это очень маленькое напряжение. Как правило, в реальных конструкциях могут возникать напряжения 150-200 МПа. Но не стоит забывать, что перед нами «область проектирования» — пространство максимального объема, в котором мы можем распределить материал для нашей конструкции, учитывая все зазоры, засечения с остальными частями снегохода.

Рис. 17. Пример карты эквивалентных напряжений в модели рычага

Сделав вывод, что с точки зрения статического расчета все хорошо, модель далее отправляется на расчет топологической оптимизации.

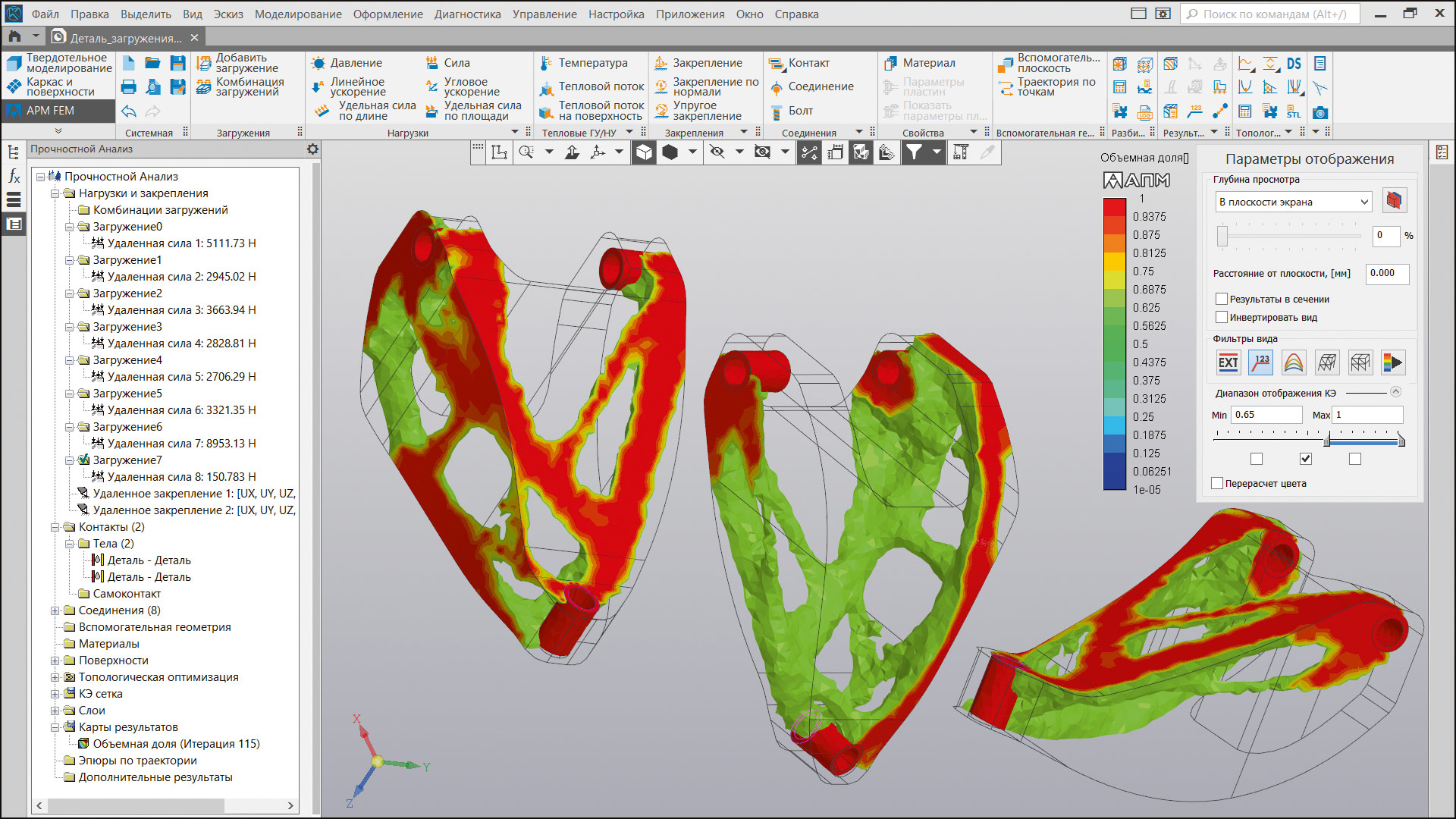

Наша задача — минимизировать массу конструкции. Делать это будем через поиск конструкции максимальной жесткости с ограничением по объему детали по всем расчетным случаям, а также с контролем или ограничением напряжений. Как правило, этот подход дает более интуитивно понятные и лаконичные (технологичные) результаты, по сравнению с другим подходом — «Минимизация массы с ограничением напряжений», который, в свою очередь, требует более серьезной подготовки и анализа расчетной задачи, а также большего времени на сам процесс оптимизации. В связи с этим в разделе Топологическая оптимизация выбираем оптимизационную задачу Максимизация жесткости. Указываем основную (центральную) часть модели рычага в качестве области проектирования. Задаем ограничение на объем получаемой конструкции — 30%. Выбираем опцию Ограничение минимальной толщины и задаем цифру, равную двойному размеру конечного элемента.

В качестве расчетных случаев указываем каждое из загружений, которые ввели ранее. В настройках параметров расчета указываем оптимизатор OC и максимальное количество итераций — 150 (по умолчанию). После этого отправляем модель на расчет топологической оптимизации. По его завершении можно посмотреть и оценить результат на карте Объемная доля. Мы самостоятельно выбираем необходимую «отсечку» для конечных элементов с как можно меньшей объемной долей, чтобы результирующая модель сохраняла целостность и проверочный расчет показывал необходимый запас по напряжениям. В сложных случаях «отсечек» можно сделать несколько, чтобы в итоге получить более полноценный вид силового каркаса детали.

Для примера возьмем «отсечку» объемной доли на уровне 0,65 — результат в виде силового каркаса представлен на рис. 18.

Рис. 18. Пример вывода карты Объемная доля с уровнем отсечки 0,65

Для того чтобы полученный силовой каркас стал полноценной деталью, необходима его проверка на прочность (расчетом), интерпретация и графическая обработка, которую можно сделать в КОМПАС-3D, используя средства классического 3D-моделирования либо специализированное приложение «Свободная форма». Также есть возможность сохранения полученного результата в формат *.STL с целью передачи в любой CAD-редактор для конструкторской проработки.

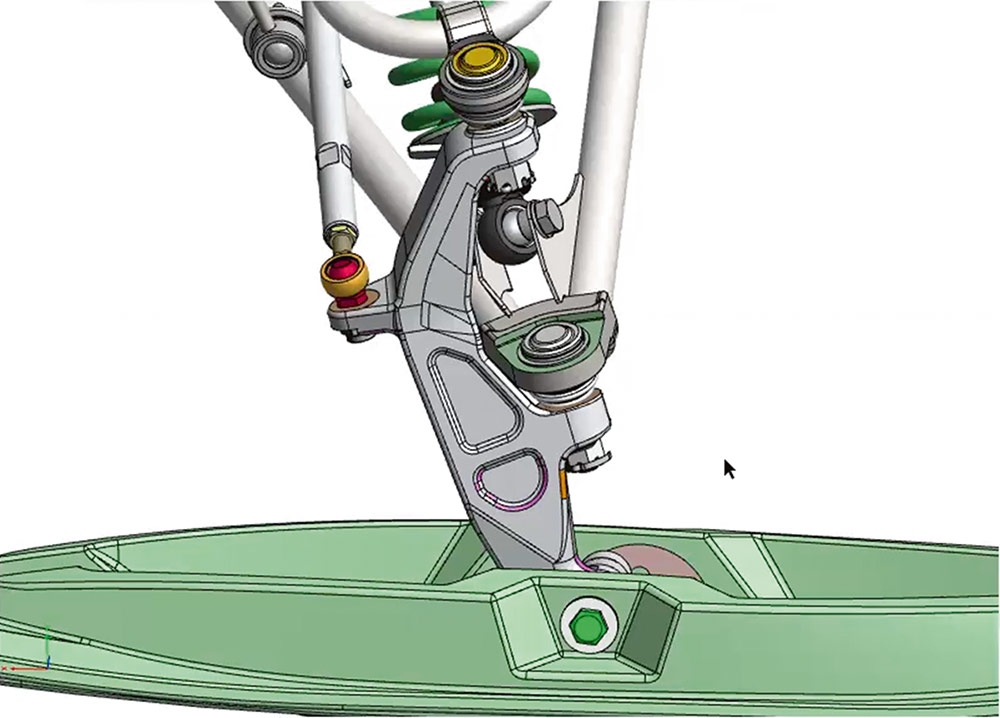

Следующим этапом в проекте стала топологическая оптимизация поворотного кулака передней подвески снегохода «Фронтьер 1000».

Рис. 19. Поворотный кулак передней подвески снегохода «Фронтьер 1000»

На представленной трехмерной модели отчетливо виден поворотный кулак — деталь сложной формы, играющая ключевую роль в работе передней подвески (рис. 19). Располагаясь в ее нижней части, поворотный кулак служит связующим звеном между следующими важными компонентами:

- рама снегохода — верхняя часть поворотного кулака прочно закреплена на раме с помощью рычагов подвески, обеспечивая необходимую подвижность всей конструкции;

- амортизатор и пружина — взаимодействуют с поворотным кулаком через нижний рычаг подвески;

- шаровая опора — в нижней части поворотного кулака отчетливо просматривается сопряжение с шаровой опорой, через которую происходит передача нагрузок между лыжей и рамой снегохода, обеспечивая контакт лыжи с поверхностью и гашение вибраций.

Таким образом, поворотный кулак представляет собой важнейший элемент передней подвески снегохода — от его прочности, жесткости и массы напрямую зависят ходовые качества и управляемость машины. Именно поэтому данный элемент был выбран в качестве объекта топологической оптимизации. Применение данного метода позволит снизить вес поворотного кулака без ущерба для его функциональных свойств, что положительно скажется на общих характеристиках снегохода.

Основные этапы создания расчетной модели поворотного кулака будут аналогичны первой задаче по оптимизации рычага передней подвески.

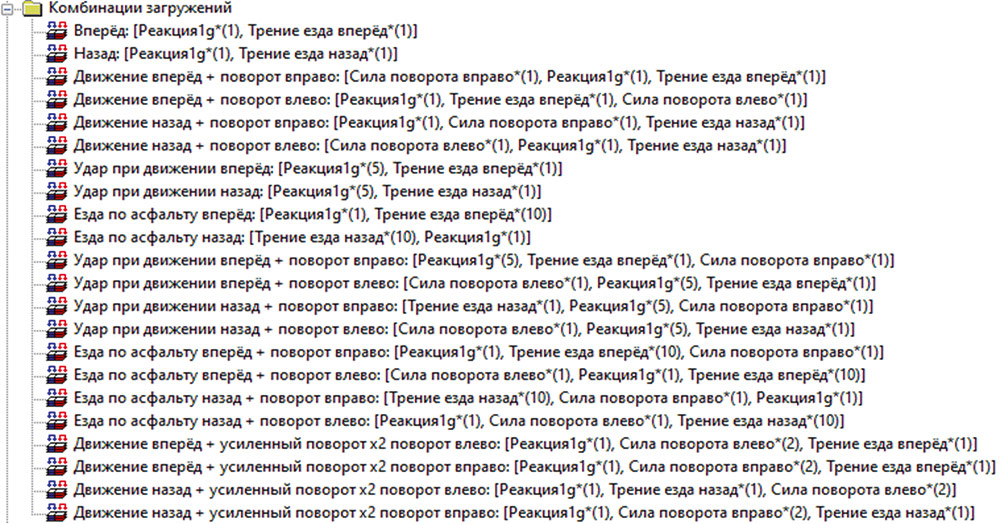

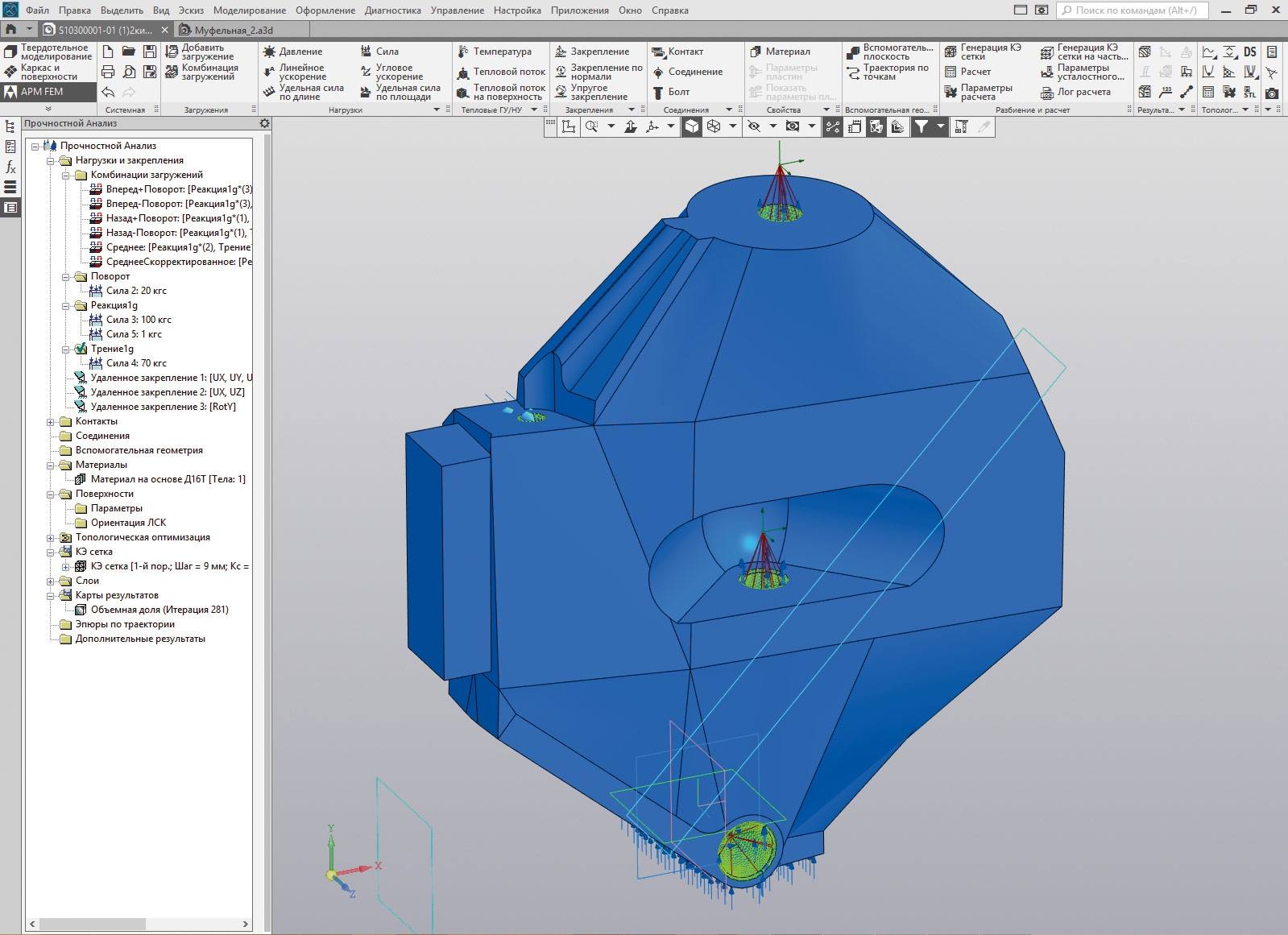

Сначала задаются необходимые граничные условия, связанные с фиксацией модели (рис. 20), а далее — режимы ее нагружения через механизм Загружений и Комбинаций загружений. При этом необходимо учитывать такие варианты, как поворот лыжи, сопротивление движению (вперед и назад) и ряд других. Из отдельных Загружений важно задать исчерпывающее количество корректных Комбинаций загружений (рис. 21), так как это напрямую влияет на результат оптимизации. Чем больше вариантов нагрузок мы учтем, тем эффективнее и надежнее будет итоговый дизайн.

Рис. 20. Фиксация модели поворотного кулака с помощью команды Удаленное закрепление

Рис. 21. Пример количества созданных для расчета Комбинаций загружений

При задании Комбинаций загружений учитываются как «стандартные сценарии» эксплуатации детали, так и ситуации с повышенными нагрузками, например наезд на бревно или езда по асфальту, когда трение значительно возрастает!

Обязательным является и корректное задание свойств материала. Для данной детали это свойства материала Д16Т. После этого модель готова к генерации конечно-элементной сетки, результат которой представлен на рис. 22.

Рис. 22. Конечно-элементная сетка на модели поворотного кулака

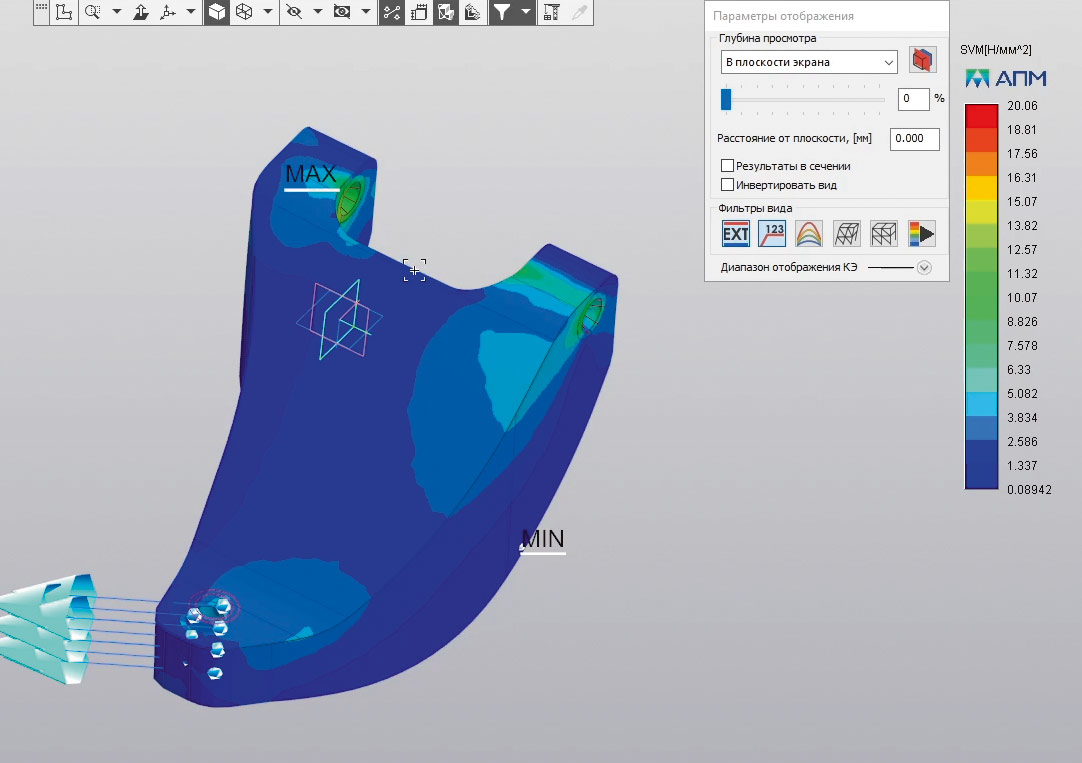

Как и в предыдущем примере, далее проводим контрольный статический расчет, чтобы убедиться в корректности постановки задачи для будущей оптимизации. Его результаты удовлетворительны (рис. 23), а это значит, что можно перейти к этапу топологической оптимизации.

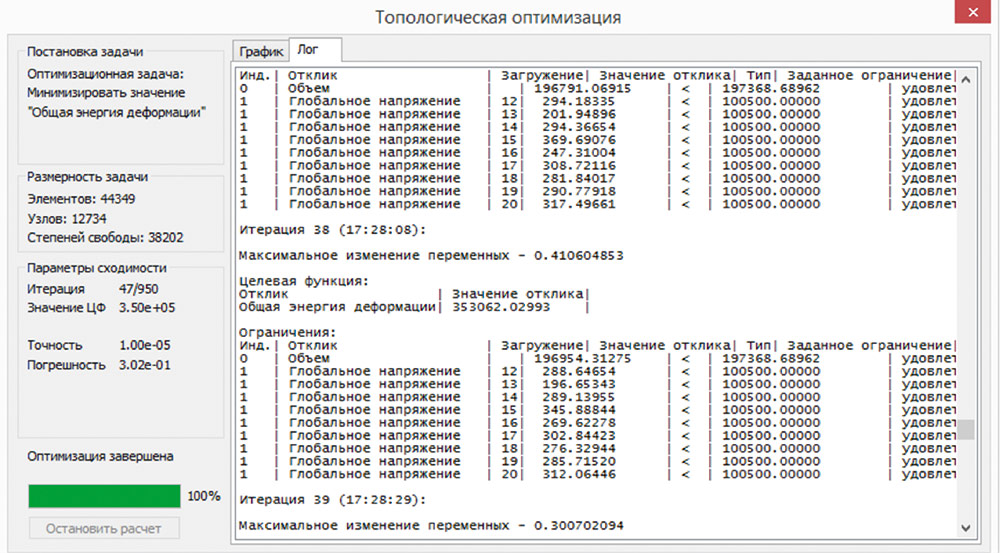

Рис. 23. Карта эквивалентных напряжений в исходной модели поворотного кулака

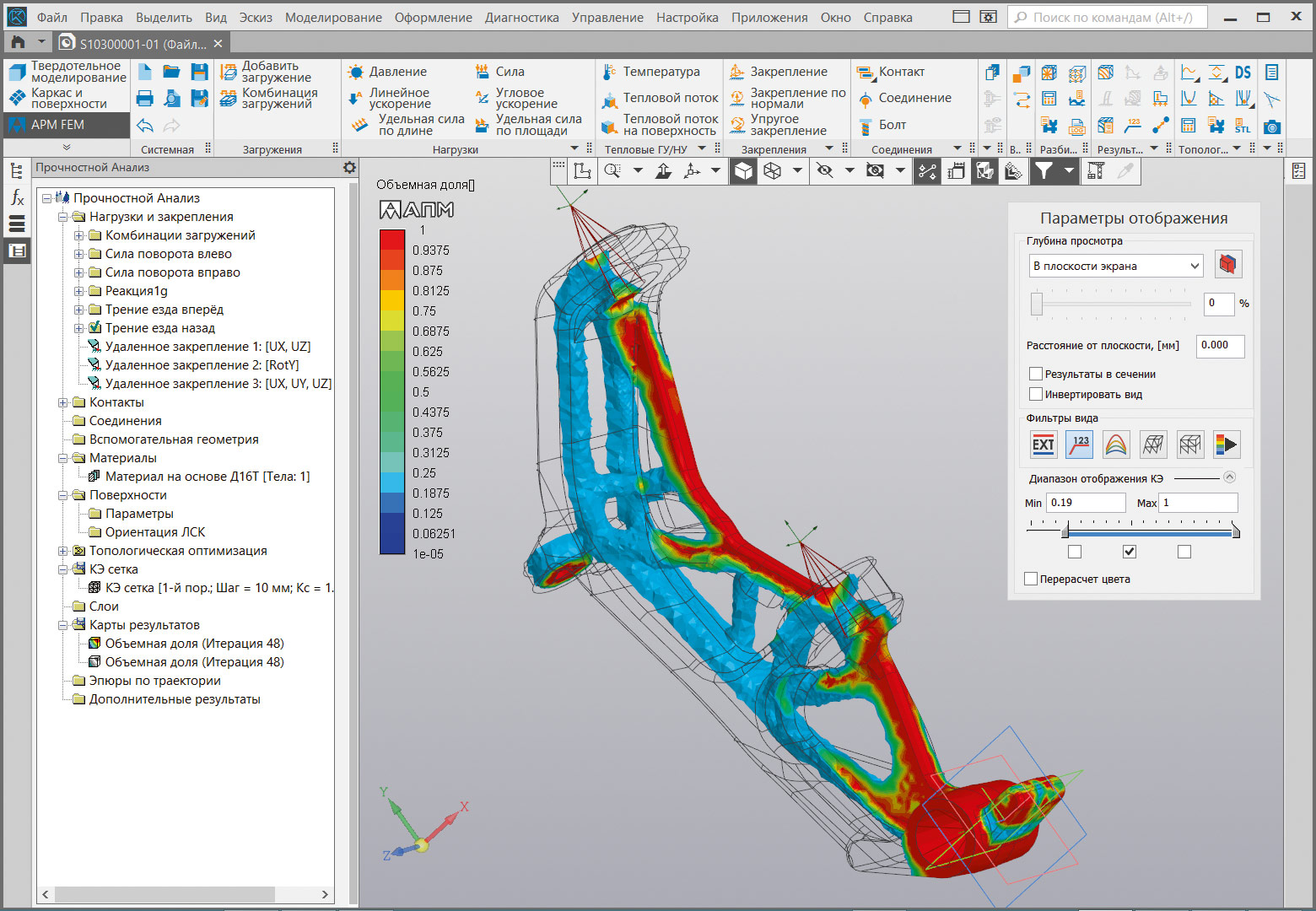

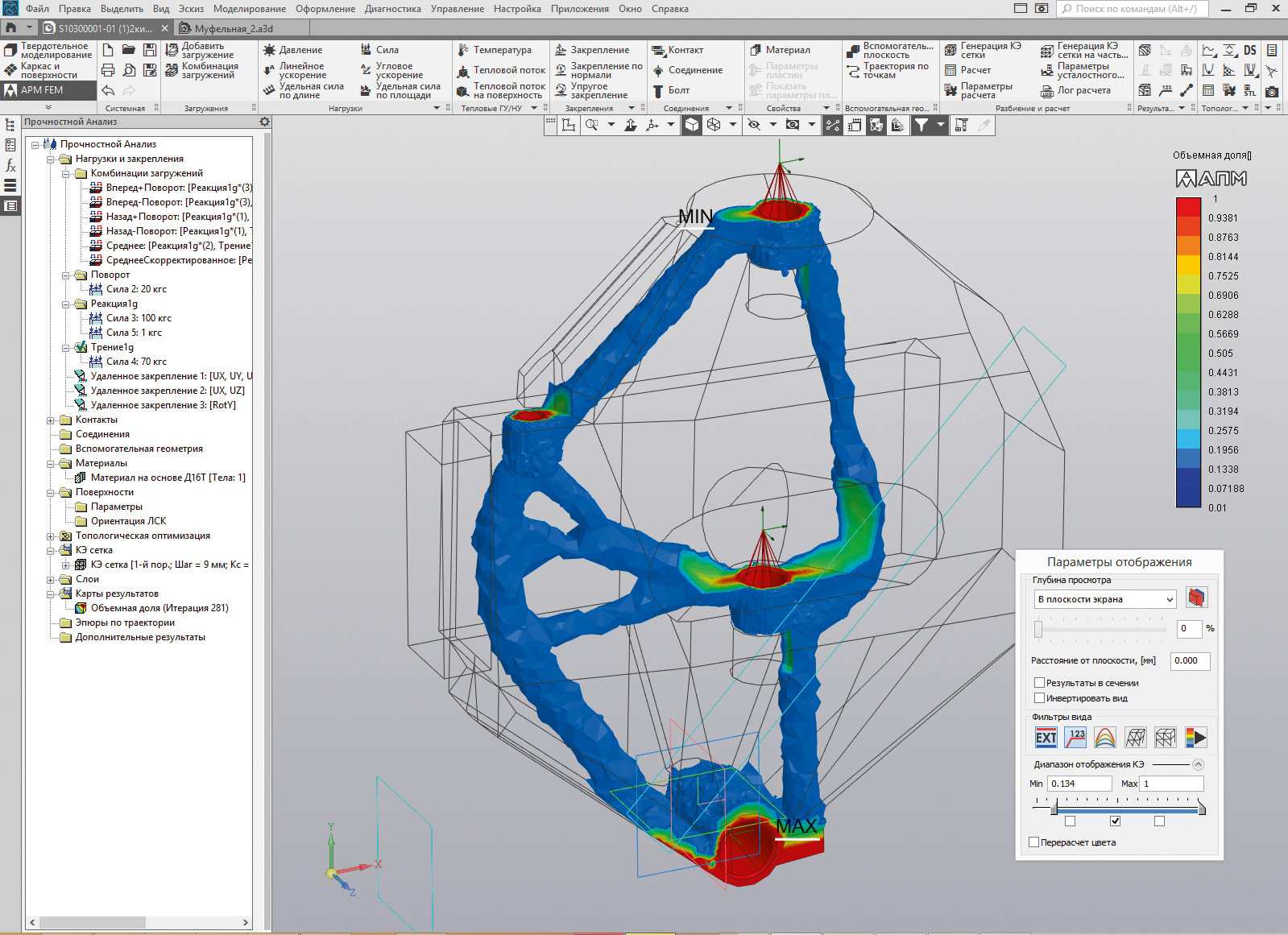

Для проведения расчета топологической оптимизации выбирается постановка Максимизация жесткости. Настройки расчета аналогичны тем, что были описаны в первом примере, с важным дополнением — добавляем отклик Глобальное напряжение для всех расчетных случаев. Устанавливаем это ограничение по напряжению с запасом, чтобы итоговый результат гарантированно обеспечивал нужный нам результат по прочности. После завершения процесса оптимизации (рис. 24) можно вывести карту распределения Объемной доли с необходимой нам «отсечкой», чтобы наглядно увидеть получившийся силовой каркас новой конструкции поворотного кулака (рис. 25). Далее мы можем передать его в CAD-систему (после проверочного расчета) для дальнейшей геометрической интерпретации!

Рис. 24. Окно прогресса проведения расчета топологической оптимизации

Рис. 25. Карта Объемная доля (с отсечкой), демонстрирующая получившийся силовой каркас в модели поворотного кулака

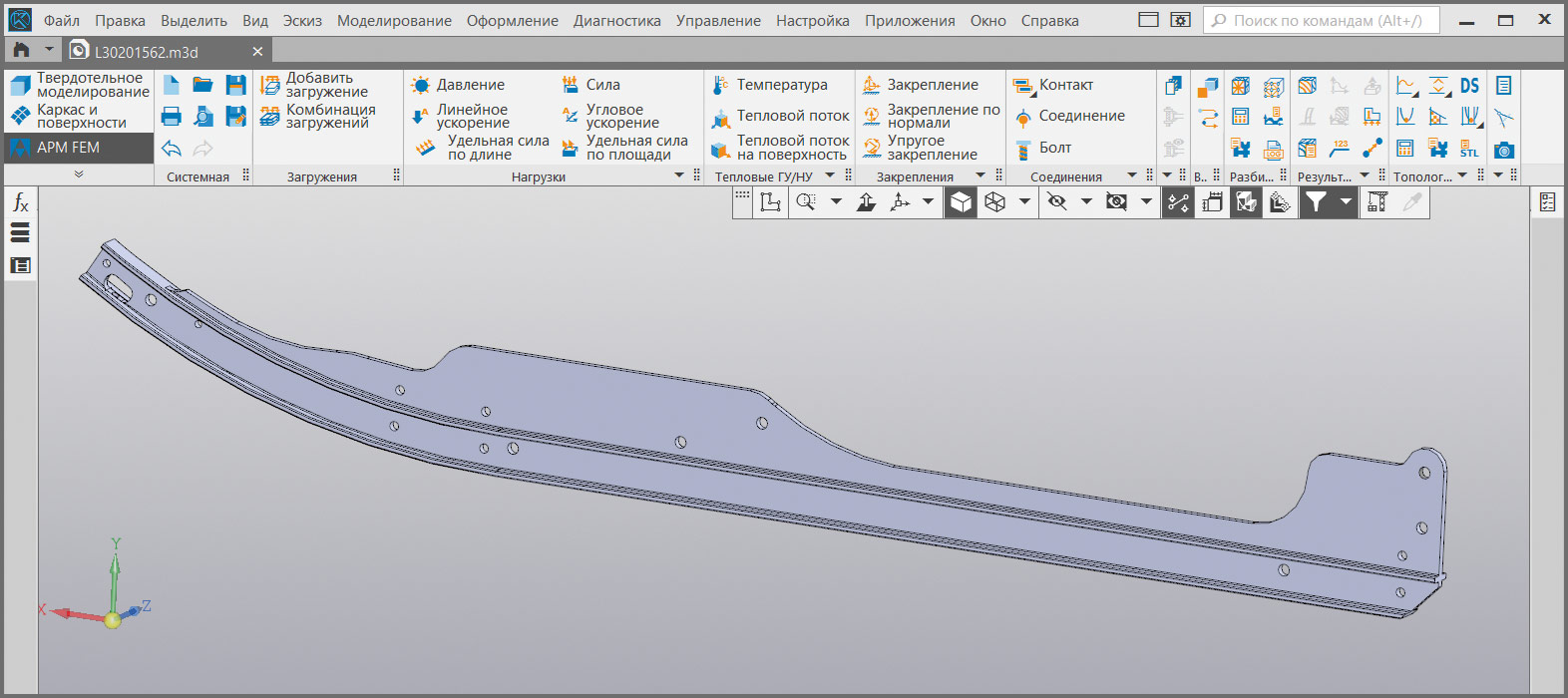

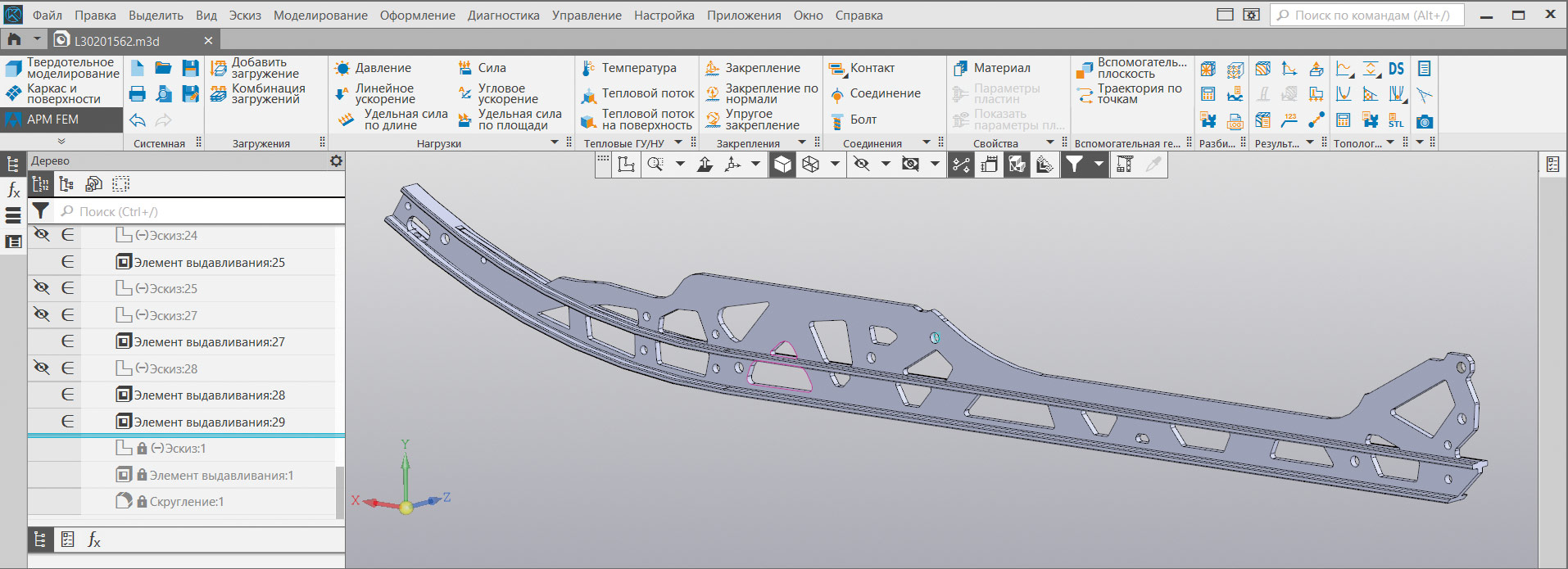

На последнем этапе работы в проекте проводилась топологическая оптимизация направляющей рельсы гусеницы задней подвески снегохода. Направляющая рельса гусеницы — металлическая балка или профильная труба, которая служит для удержания гусеницы транспортного средства в нужном положении и направлении (рис. 26). Она помогает предотвратить соскальзывание гусеницы с колес и обеспечивает ей оптимальное движение по поверхности. Направляющие рельсы гусеницы находятся на ведущих и поддерживающих колесах механизма. Их конструкция может различаться в зависимости от типа и назначения транспортного средства.

Рис. 26. Внешний вид модели направляющей рельсы гусеницы

С моделью рельсы проходим те же подготовительные этапы, что и с предыдущими моделями. Для начала задаем точки крепления направляющей рельсы. Изучив принцип работы задней подвески снегохода, мы получили шесть соответствующих точек. Снова будем использовать команду Удаленное закрепление, в которой укажем координаты узлов крепления и необходимые запреты по шести степеням свободы. Это обеспечит правильное фиксирование направляющей рельсы и передачу ей всех необходимых свойств для обеспечения требуемой работы.

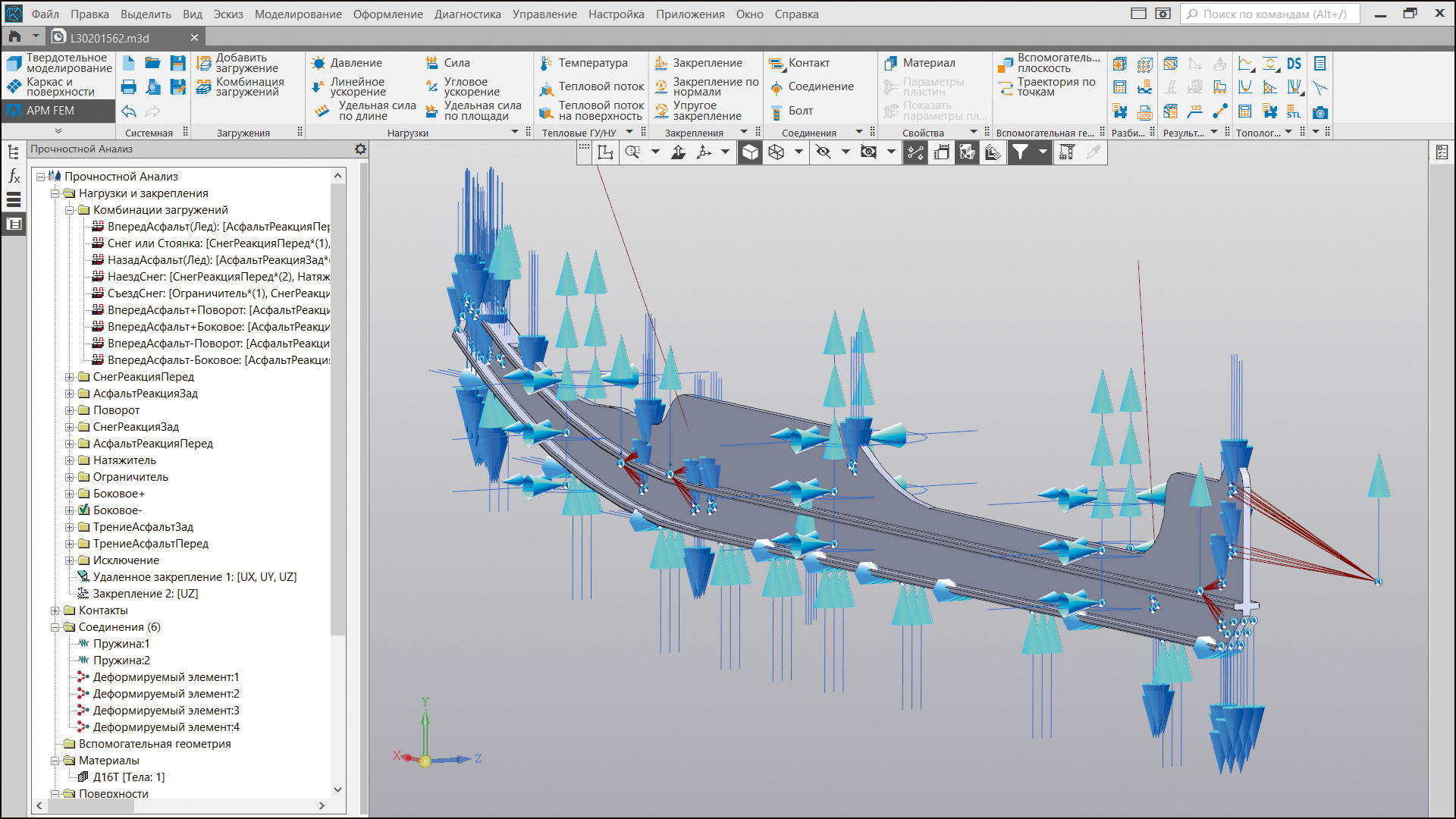

Далее на этапе приложения нагрузок были определены наиболее вероятные «расчетные случаи», а также перечень конкретных нагрузок — как точечных, так и распределенных. Для моделирования нагрузок на направляющую рельсу гусеницы использовались команды Давление и Удаленная сила. Для применения последней были определены точки приложения сил и их амплитуда. Каждая нагрузка вводилась в определенном Загружении, из которых далее создавались Комбинации загружений (расчетные случаи). Итоговый вид расчетной модели представлен на рис. 27.

Рис. 27. Модель направляющей рельсы с выставленными ограничениями по перемещениям и поворотам, а также с приложенными нагрузками

Задав необходимые характеристики материала, отправляем модель на генерацию конечно-элементной сетки (рис. 28).

Рис. 28. Конечно-элементная сетка на модели направляющей рельсы

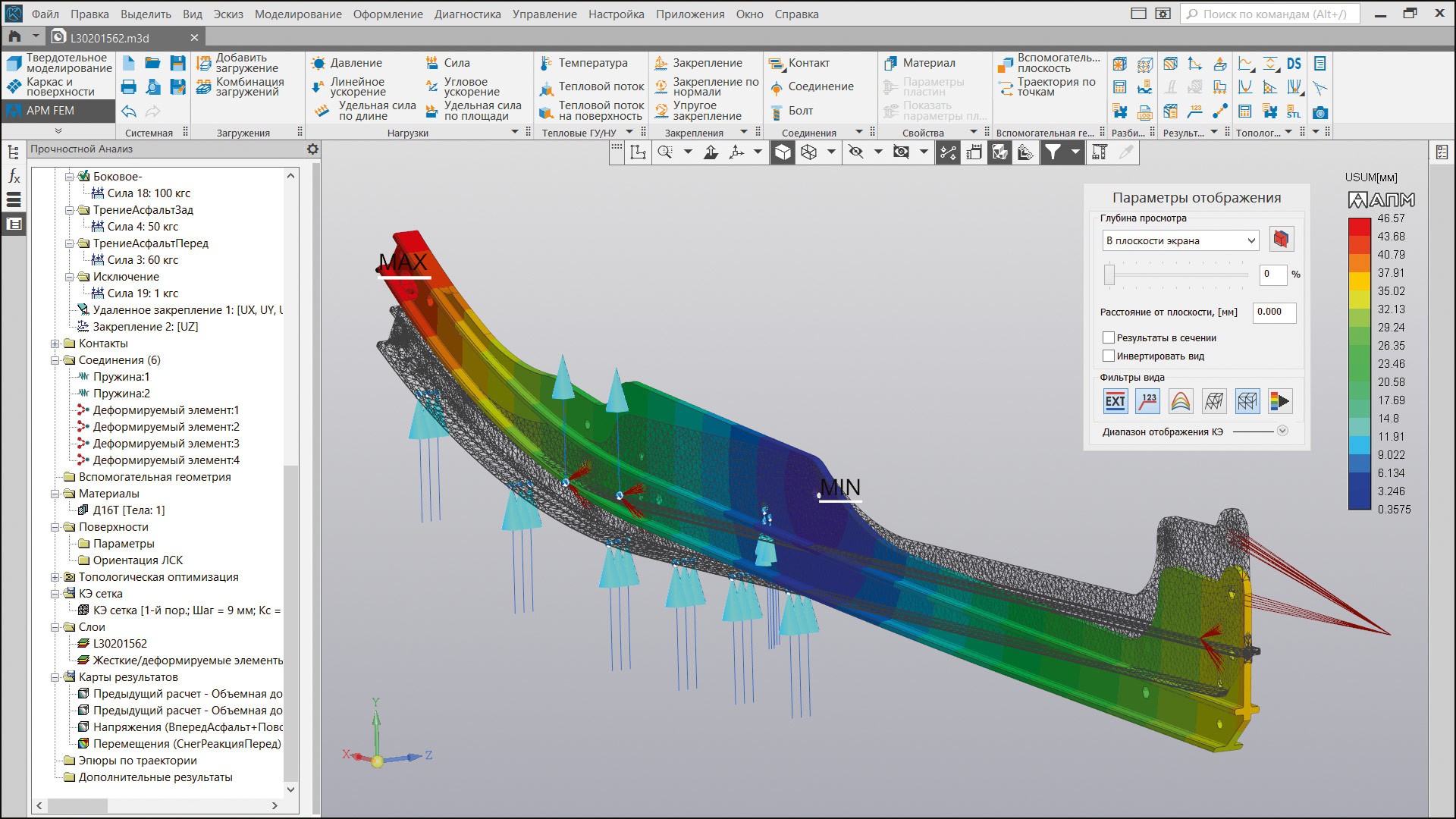

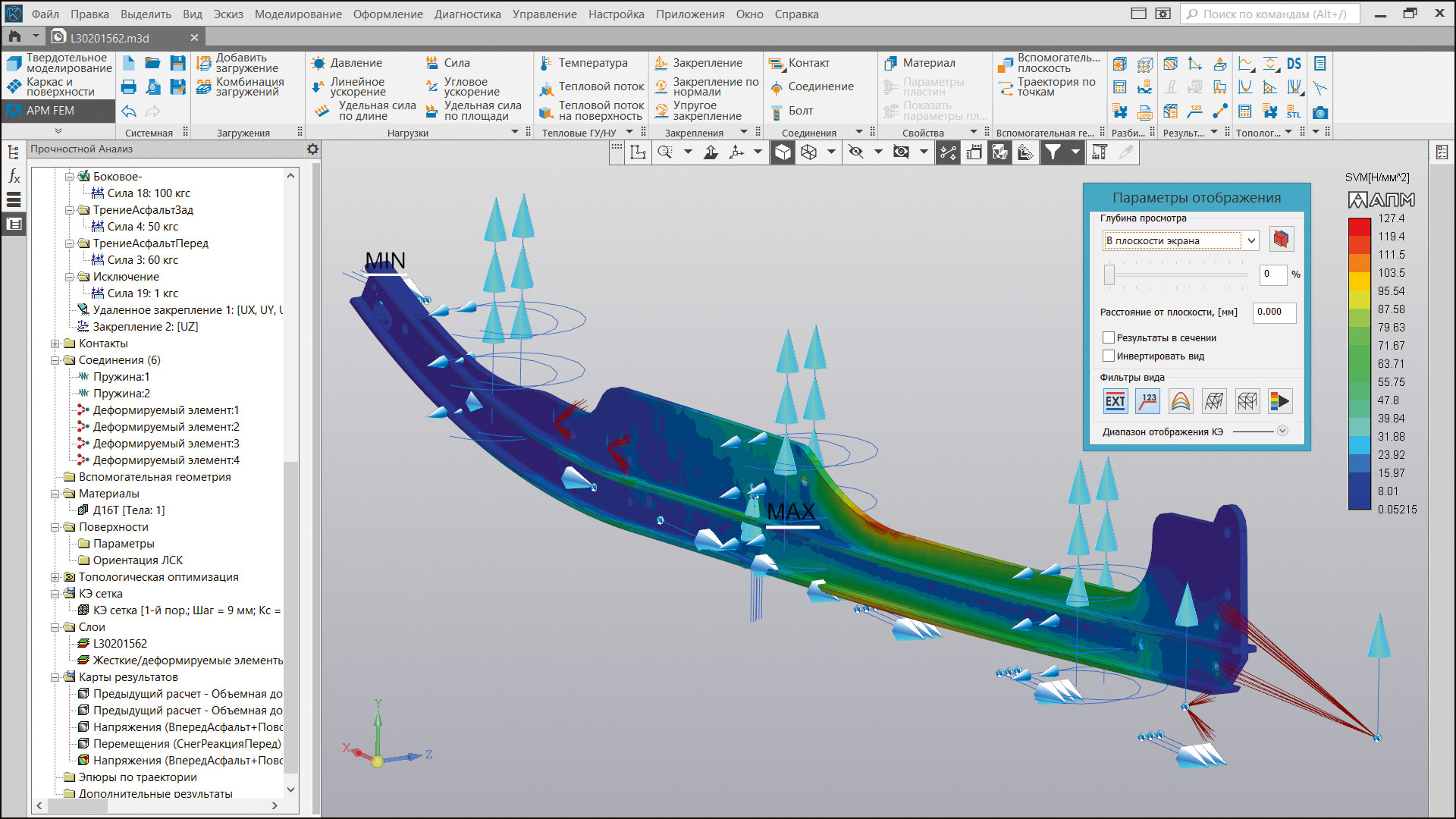

В качестве необходимой предварительной проверки проводим статический расчет и анализируем получившиеся результаты. Для примера на рис. 29 представлена карта перемещений для загружения СнегРеакцияПеред. Перемещения составляют порядка 46 мм (что соответствует реальной работе подвески). Одна из самых больших нагрузок заложена в загружение ВпередАсфальт+поворот. Смотрим для него карту распределения эквивалентных напряжений (рис. 30). Максимум составляет 127 МПа, что вполне допустимо, исходя из характеристик материала.

Рис. 29. Карта перемещений модели направляющей рельсы

Таким образом, мы посмотрели, что с точки зрения статического расчета конструкции все хорошо, и теперь можно отправлять модель на топологическую оптимизацию. Задача — найти конструкцию максимальной жесткости по всем расчетным случаям с ограничением на объем материала в 30%. Для этого в разделе Топологическая оптимизация на соответствующей инструментальной панели в APM FEM выбираем постановку оптимизационной задачи Максимизация жесткости и задаем область проектирования (тело нашей направляющей рельсы), расчетные случаи, а также другие параметры, необходимые для настройки расчета.

Рис. 30. Карта эквивалентных напряжений направляющей рельсы

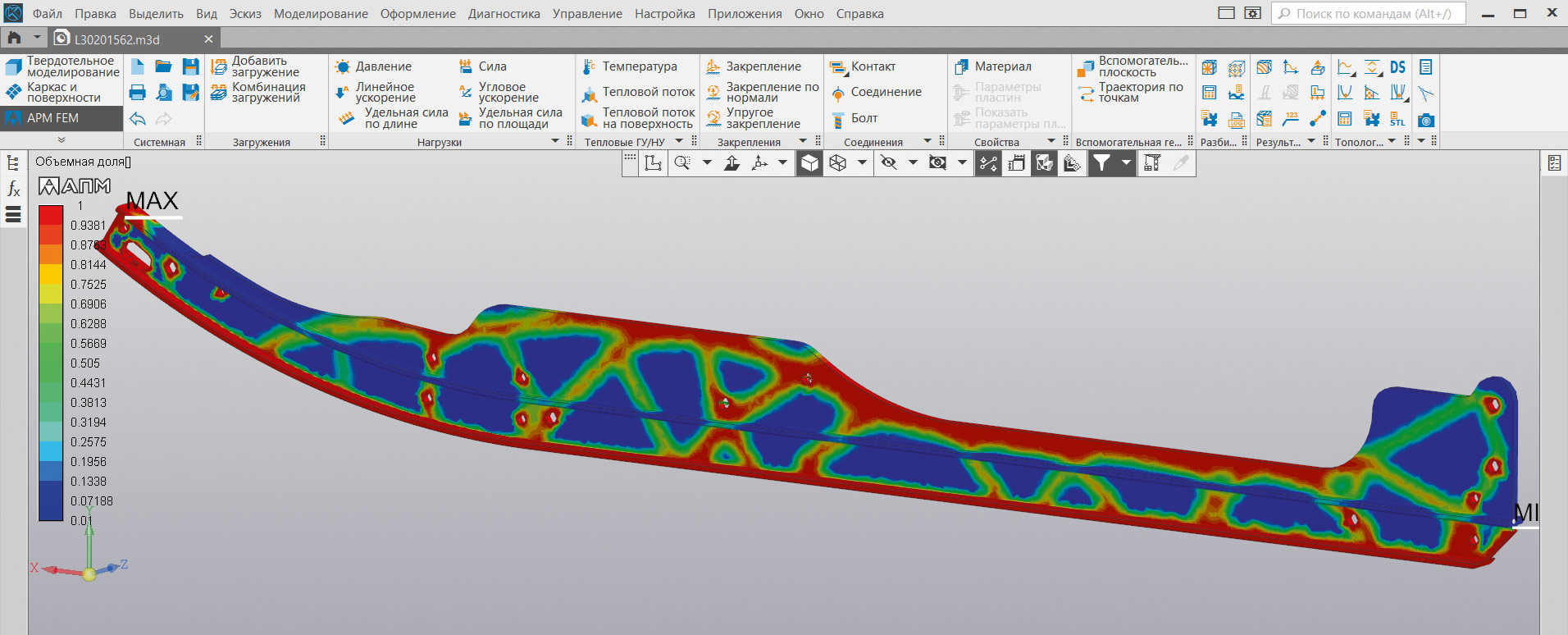

После проведения расчета топологической оптимизации получаем карту распределения объемных долей, представленную на рис. 31.

Рис. 31. Карта распределения Объемной доли в модели направляющей рельсы

Синий цвет (у КЭ с наименьшей объемной долей) показывает, где мы имеем «излишки» металла, которые могут быть без ущерба удалены. Передав получившийся силовой каркас в графическую среду (пос-ле проверочного расчета) можно его обработать или стандартными средствами моделирования вырезать в исходной модели соответствующие области. Таким образом, можно получить новую форму направляющей рельсы гусеницы, которая будет иметь меньшую массу при условии соблюдения прочностных и жесткостных характеристик (рис. 32).

Рис. 32. Пример геометрической постобработки модели направляющей рельсы

Резюме

В процессе работы над проектом школьникам удалось в необходимом количестве освоить теоретический материал, связанный с процессом топологической оптимизации, а также выполнить практическую часть с использованием российского программного обеспечения КОМПАС-3D и приложения для анализа прочности — APM FEM. В результате были показаны резервы для снижения массы верхнего рычага и поворотного кулака передней подвески, а также направляющей рельсы гусеницы снегохода «Фронтьер 1000». Ребята защитили проект «Топологическая оптимизация деталей снегохода» перед экспертами из ведущих предприятий города Рыбинска и местного университета РГАТУ им. П.А. Соловьева (рис. 33). По результатам защиты, присутствовавшие эксперты из ПАО «ОДК Сатурн» высоко оценили проделанную работу и предложили ребятам участие уже в своих проектах с возможным последующем трудоустройством…

Рис. 33. Школьники со своими кураторами после защиты проекта

Из невошедшего…

Процессы оптимизации затягивают в прямом и переносном смыслах! В частности, для модели поворотного кулака был применен еще один подход, в котором отрисовывалась максимальная по геометрическим соображениям (без пересечения с другими элементами сборки) область проектирования (рис. 34). Были взяты те же исходные данные по граничным условиям. Так же как и в ранее описанных примерах, решалась задача максимизации жесткости с контролем по напряжениям. Но при этом получается другой, достаточно лаконичный результат (рис. 35). Представленный вид силового каркаса в данном случае может быть интерпретирован так, чтобы уложиться в рамки традиционных способов изготовления.

Рис. 34. Альтернативная модель поворотного кулака с «максимальной» областью проектирования для топологической оптимизации

Рис. 35. Альтернативный результат силового каркаса поворотного кулака

Что дальше?

Дальнейшим развитием проделанной работы видится возможное продолжение процесса оптимизации деталей подвески снегохода путем применения дополнительных ограничений, связанных с технологиями их производства (в рамках проекта на это не хватило времени), а также изготовление оптимизированных деталей «в металле», испытания и, возможно, внедрение их в реальное производство.

Со своей стороны, представители НТЦ «АПМ» и АО «Русская механика» готовы и дальше оказывать помощь ребятам, в том числе в подготовке к ЕГЭ, олимпиадам, поступлению в вузы, учебе, производственной и преддипломной практике, а также в дальнейшем трудоустройстве. Именно такие молодые и целеустремленные старшеклассники имеют возможность войти в основной состав будущего инженерного «спецназа» инновационной промышленности России!