Появление и широкое распространение автотранспортных средств в жизни человека обуславливает строгие требования соответствия их конструкции нормативным документам как на стадии проектирования и внутризаводской проверки опытной партии, так и при прохождении процедуры соответствия (валидации) готовых автомобилей, поступающих потребителю.

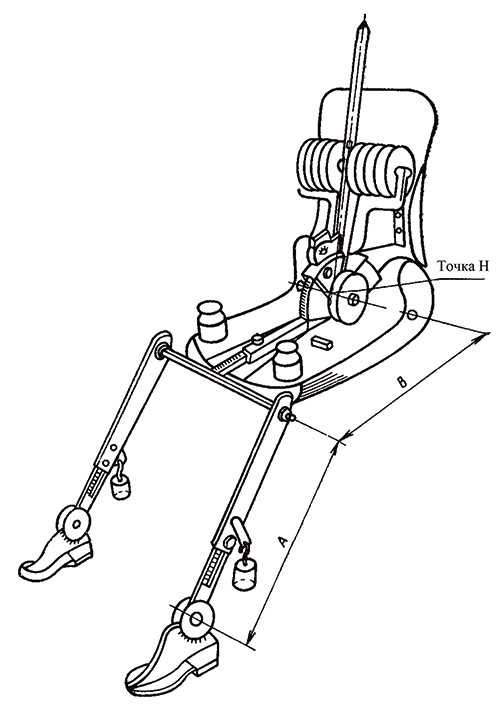

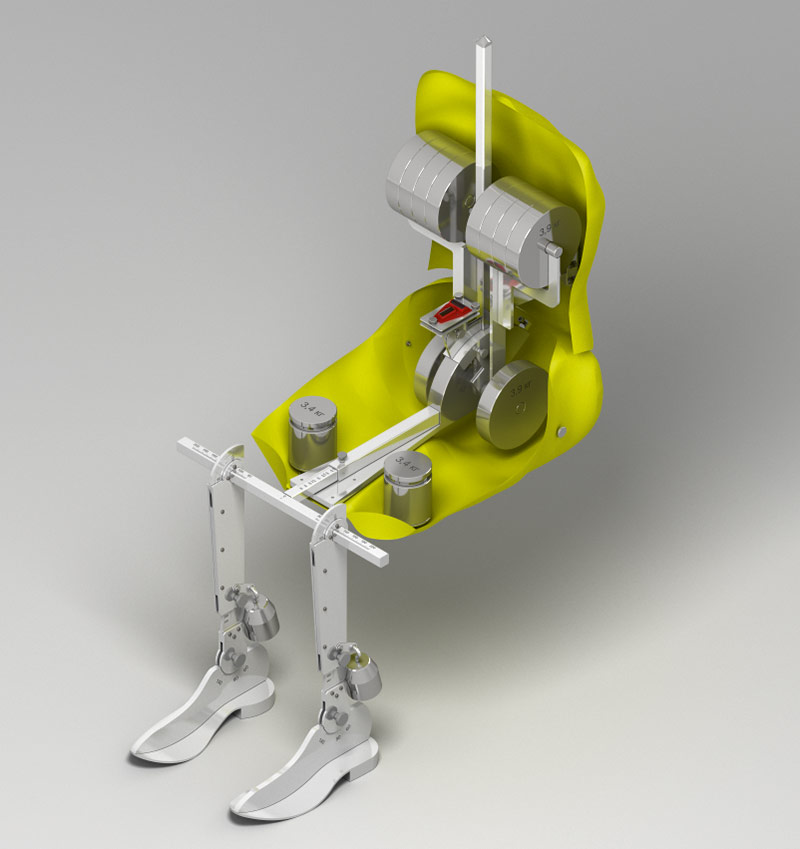

Вместе с решением вопросов пассивной безопасности, комфортабельности и дизайна автотранспортного средства особое внимание уделяется определению параметров пассажирского салона и посадочных мест, что осуществляется с помощью трехмерного посадочного манекена, конструкция которого соответствует требованиям ГОСТ 20304 (его эскиз представлен на рис. 1).

Рис. 1. Эскиз трехмерного посадочного манекена

Трехмерный манекен применяется в следующих целях:

- Определение параметров пассажирского помещения (салона) и посадочных мест на натурном образце автотранспортного средства для проверки их соответствия параметрам, установленным в конструкторской документации завода-изготовителя и характеризующих взаимное расположение фактической точки Н посадочных мест водителя и взрослых пассажиров относительно элементов конструкции кузова (кабины), сидений, органов управления (педалей, рычагов), а также определения фактического угла наклона спинки сиденья по ГОСТ 28261.

- При проектировании и производстве конструкций сидений и их материалов.

Точка Н — это центр тазобедренного шарнира манекена, который расположен в точке пересечения линии, проходящей через центры боковых пробок седалищной панели, с плоскостью симметрии манекена.

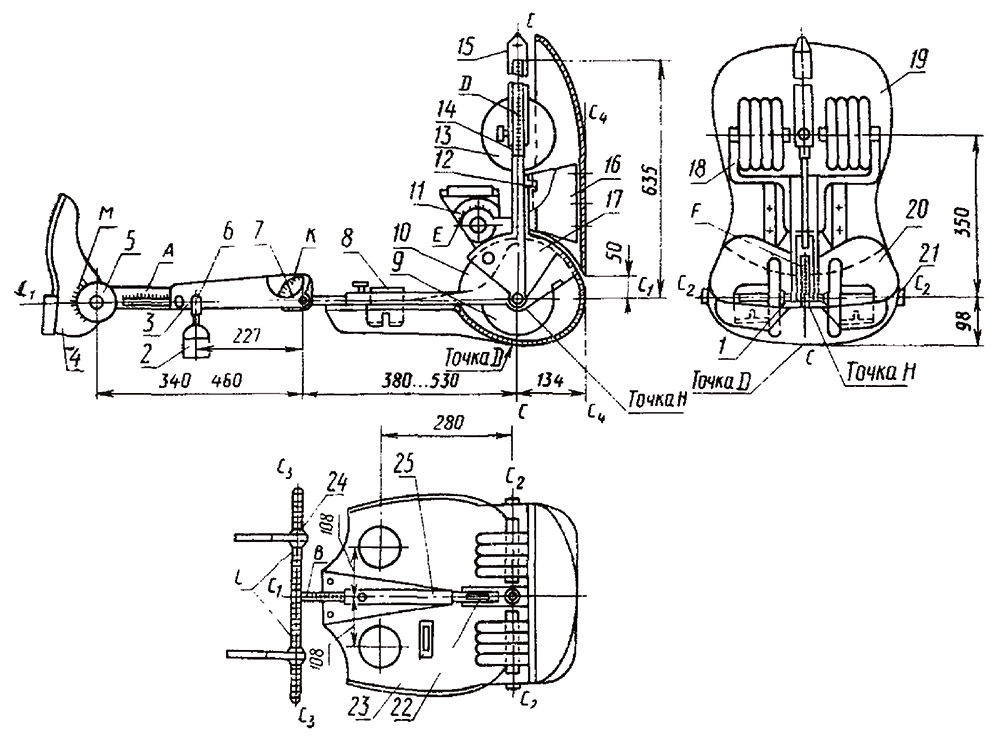

Конструкция трехмерного посадочного манекена представлена на рис. 2 (неуказанные предельные отклонения размеров ±1 мм) и включает составные элементы, моделирующие следующие части тела человека:

- торс;

- тазобедренная часть;

- голени и стопы.

Приведен также поворотный шток с наконечником для измерения высоты пассажирского салона кузова.

Рис. 2. Конструкция трехмерного посадочного манекена:

1 — ось тазобедренного шарнира; 2 — голенный груз; 3 — голень;

4 — стопа; 5 — голеностопный шарнир; 6 — кронштейн голенного груза;

7 — коленный шарнир; 8 — бедренный груз; 9 — тазобедренный груз;

10 — сектор; 11 — кронштейн продольного уровня; 12 — регулировочный винт; 13 — спинной груз; 14 — поворотный шток; 15 — наконечник поворотного штока; 16 — кронштейн спинной панели; 17 — остов торса; 18 — кронштейн спинных грузов; 19 — спинная панель; 20 — седалищная панель; 21 — съемная пробка; 22 — продольный уровень; 23 — поперечный уровень; 24 — кронштейн коленных шарниров; 25 — остов тазобедренной части

Моделирование поверхностей спинной и седалищной панелей манекена

Особый интерес и вместе с тем повышенную трудность из элементов конструкции трехмерного манекена с точки зрения проектирования представляют седалищная и спинная панели, имеющие сложную геометрическую форму наружных поверхностей. От точности моделирования данных поверхностей зависит точность результатов измерений, проводимых при испытаниях.

Лазерное 3D-сканирование панелей существующих аналогичных манекенов или их полигональное моделирование в иностранных дизайнерских программах (например, методом формирования 3D-модели по картинкам проекций, размещаемых в трех взаимно перпендикулярных плоскостях) не обеспечивает требуемую высокую точность геометрии. Поэтому для моделирования узлов и деталей трехмерного манекена в целом и в частности седалищной и спинной панелей на основе данных, приведенных в ГОСТ 20304, было применено российское инженерное программное обеспечение — система автоматического проектирования T-FLEX CAD, имеющая расширенный модуль поверхностного моделирования с точностью до шестого знака после запятой и инструменты анализа получаемой геометрии.

Моделирование поверхности спинной панели

Начнем с описания методики проектирования спинной панели — более простой по сравнению с седалищной панелью. На этой панели определим ключевые этапы моделирования.

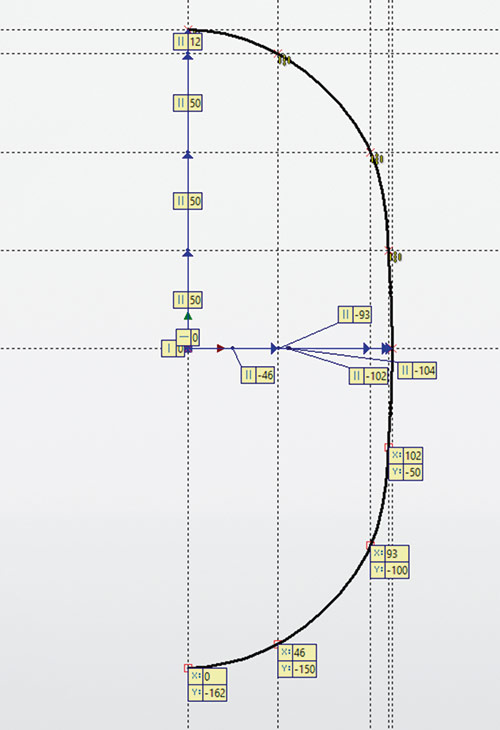

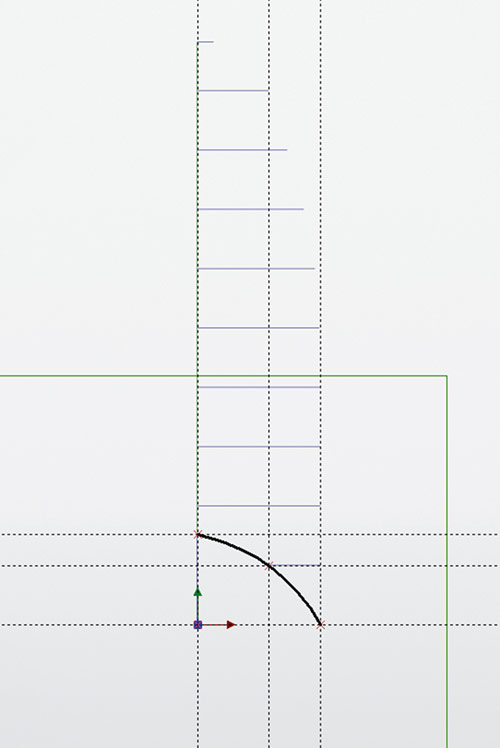

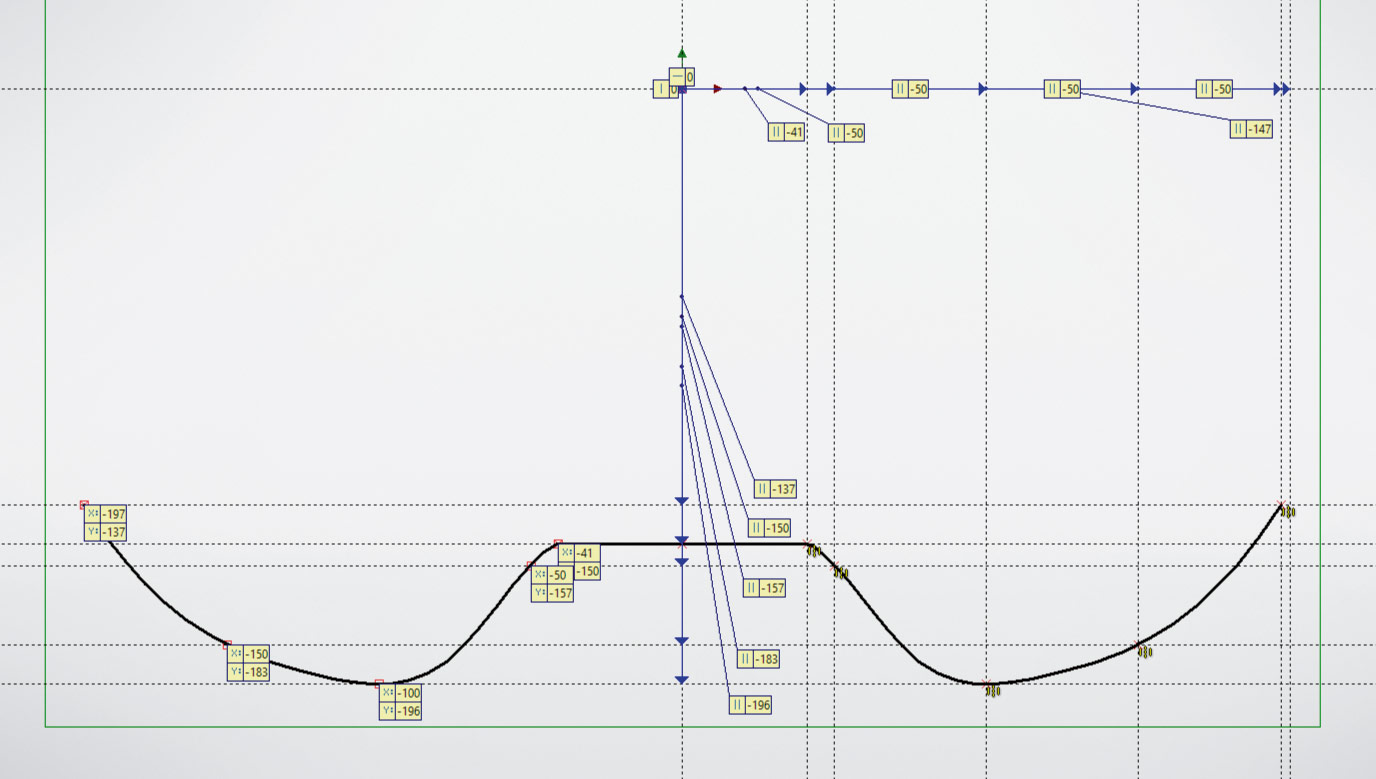

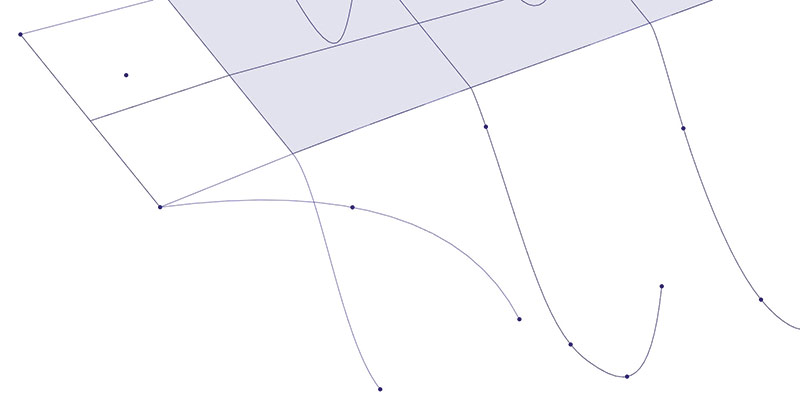

На основе размерных данных построим для планируемой поверхности ее каркасную (скелетную, проволочную) геометрию, представляющую собой набор 3D-профилей на основе сплайнов с непрерывностью по касательной типа G1, которые проходят через опорные точки, лежащие на пересечениях взаимно перпендикулярных плоскостей сечений А-А — М-М и 1-1 — 4-4 соответственно и отступающие на заданное расстояние от секущей плоскости Т-Т, формируя пространственную сетку кривых с размером ячеек в плоскости 50´50 мм.

Так как геометрия спинной панели имеет симметричную форму относительно продольной (сагиттальной) плоскости, то для ускорения геометрических построений при соблюдении определенных граничных условий допускается создание сплайна на одной половине, зеркальное отображение которого относительно оси симметрии даст нам ее вторую половину. Создадим эскиз сечения А-А на горизонтальной рабочей плоскости, отступающей от базовой плоскости «Вид сверху» на 50 мм, используя удобные для этого инструменты группы команд Построения. Создавая параллельные горизонтальные и вертикальные линии построения, отступающие на заданные расстояния, получим точки их пересечения, через которые проведем линию построения типа «сплайн». При этом в граничных точках сплайна требуется установить условия по кривизне, а именно — в начальной точке, лежащей на вертикальной оси, и в конечной точке, лежащей на горизонтальной оси, — перпендикулярность касательных к соответствующим осям (Примечание. Для симметричного сплайна в срединной точке касательная перпендикулярна оси симметрии сплайна). Создав вторую половину сплайна через команду Симметрия сплайна и используя команду Изображение, получим линии изображения всего сплайна, а завершив эскиз, соответственно и 3D-профиль сплайна сечения А-А. Аналогично на следующих рабочих плоскостях с шагом 50 мм строятся эскизы сплайнов и соответствующие 3D-профили всех остальных горизонтальных сечений Б-Б — М-М (рис. 3). Дополнительно для дальнейших построений создадим в опорных точках каждого эскиза необходимые 3D-узлы.

Рис. 3. Эскиз симметричного сплайна для горизонтального сечения Б-Б (показаны отношения элементов)

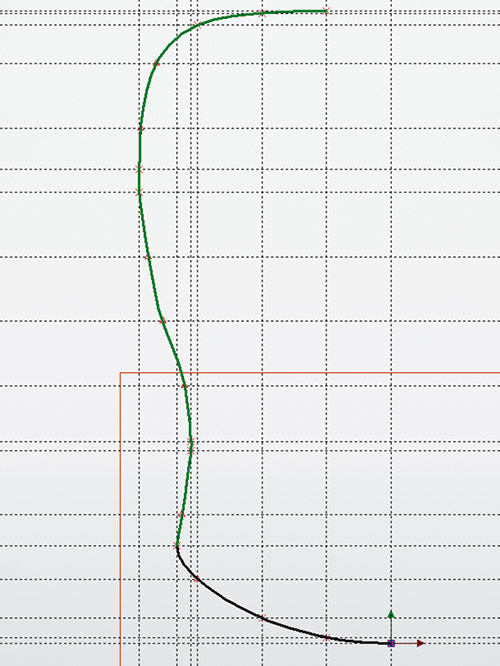

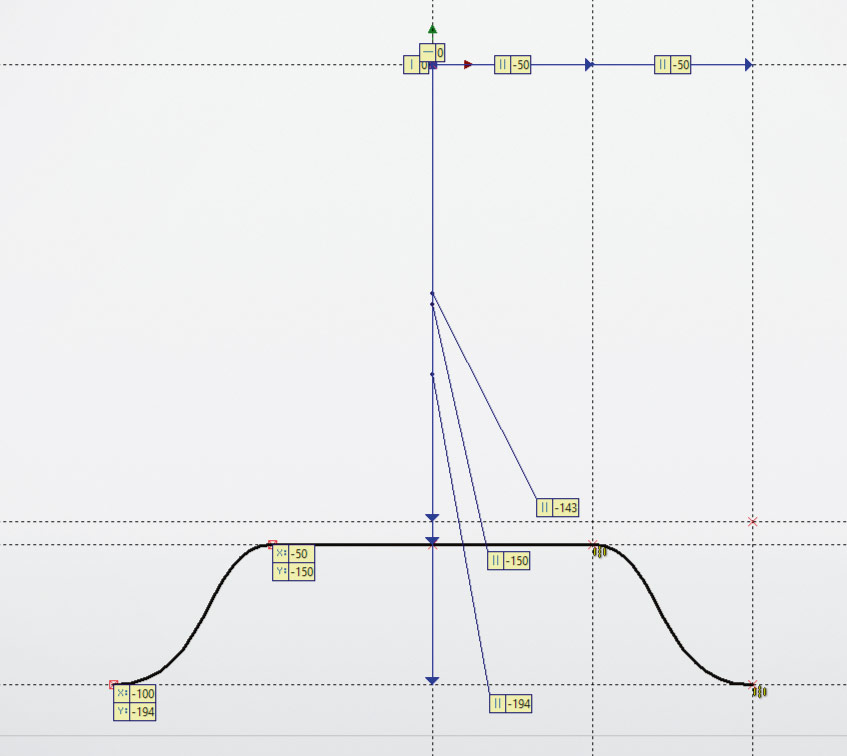

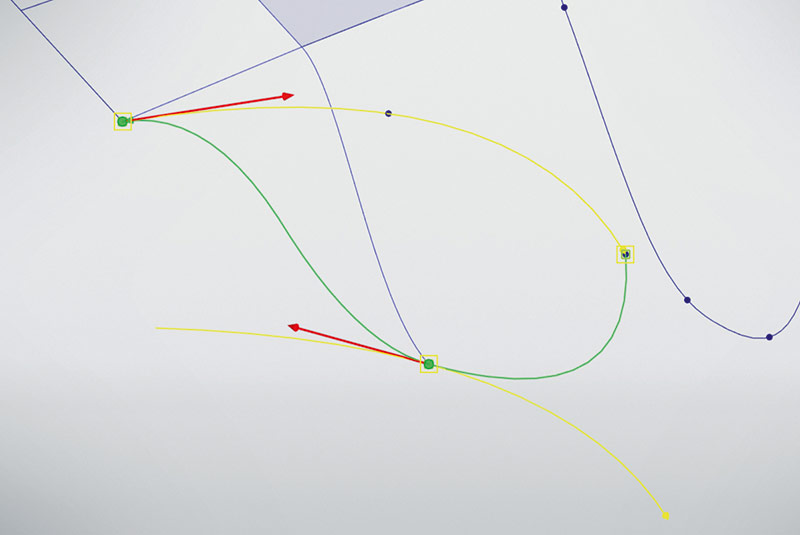

Создадим 3D-профиль спинной панели по вертикальному сечению Т-Т, совпадающему с базовой плоскостью «Вид слева». Для этого также воспользуемся горизонтальными и вертикальными линиями построения, отступающими на заданные расстояния. Точки пересечения указанных линий позволяют построить через них сплайн сечения Т-Т. Для уточнения геометрии сплайна получим дополнительные опорные точки путем проецирования на рабочую плоскость концов ранее полученных 3D-профилей горизонтальных сечений А-А — М-М (рис. 4). Так как контур спинной панели имеет явно выраженную точку перехода нижней и боковой линий очерка, то целесообразно построение двух отдельных сплайнов: один, соответствующий нижнему очерку спинной панели, а второй — ее боковому очерку. При этом для отличия системой двух сплайнов в эскизе на одной рабочей плоскости создадим их разными цветами, например черный (базовый) и зеленый. Завершив построение эскиза на рабочей плоскости, получим 3D-профиль, соответствующий половине сечения Т-Т. Для получения симметричной половины воспользуемся командой 3D-моделирования Симметрия, выбрав режим симметрии профилей. Дополнительно для дальнейших построений создадим в опорных точках эскиза необходимые 3D-узлы.

Рис. 4. Эскиз сплайнов в вертикальной плоскости сечения Т-Т («Вид слева»)

Создадим еще один 3D-профиль, соответствующий проекции спинной панели на рабочую плоскость сечения 1-1, совпадающей с базовой плоскостью «Вид спереди». Создав соответствующие линии построения, получим три опорные точки, через которые можно провести сплайн или дугу по трем точкам из группы команд Эскиз (рис. 5).

Рис. 5. Эскиз дуги в вертикальной плоскости сечения 1-1 («Вид спереди»)

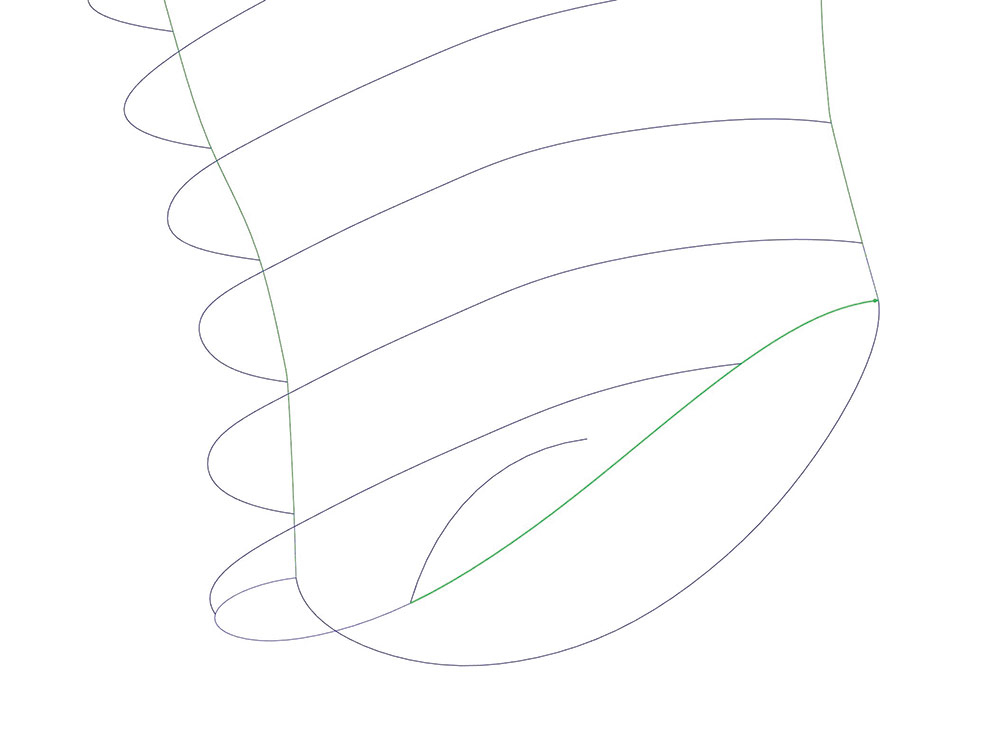

Для получения замкнутой нижней границы каркасной геометрии спинной панели построим 3D-путь, воссозданный по его двум проекциям, которые соответствуют имеющимся профилям, созданным на предыдущих этапах, а именно, нижнего сплайна плоскости сечения Т-Т («Вид слева») и эскиза плоскости сечения 1-1 («Вид спереди»). В итоге получим 3D-путь, симметрия которого относительно плоскости «Вид спереди» определяет нижнюю границу каркасной геометрии поверхности спинной панели (рис. 6).

Рис. 6. Воссозданный по двум проекциям 3D-путь нижней границы каркаса геометрии спинной панели

Для получения замкнутой верхней границы каркасной геометрии спинной панели создадим профиль на основе эскиза в плоскости, проходящей через самый верх контура спинной панели, построив сплайн через характерные точки с граничными условиями в крайних точках по касательной к ним.

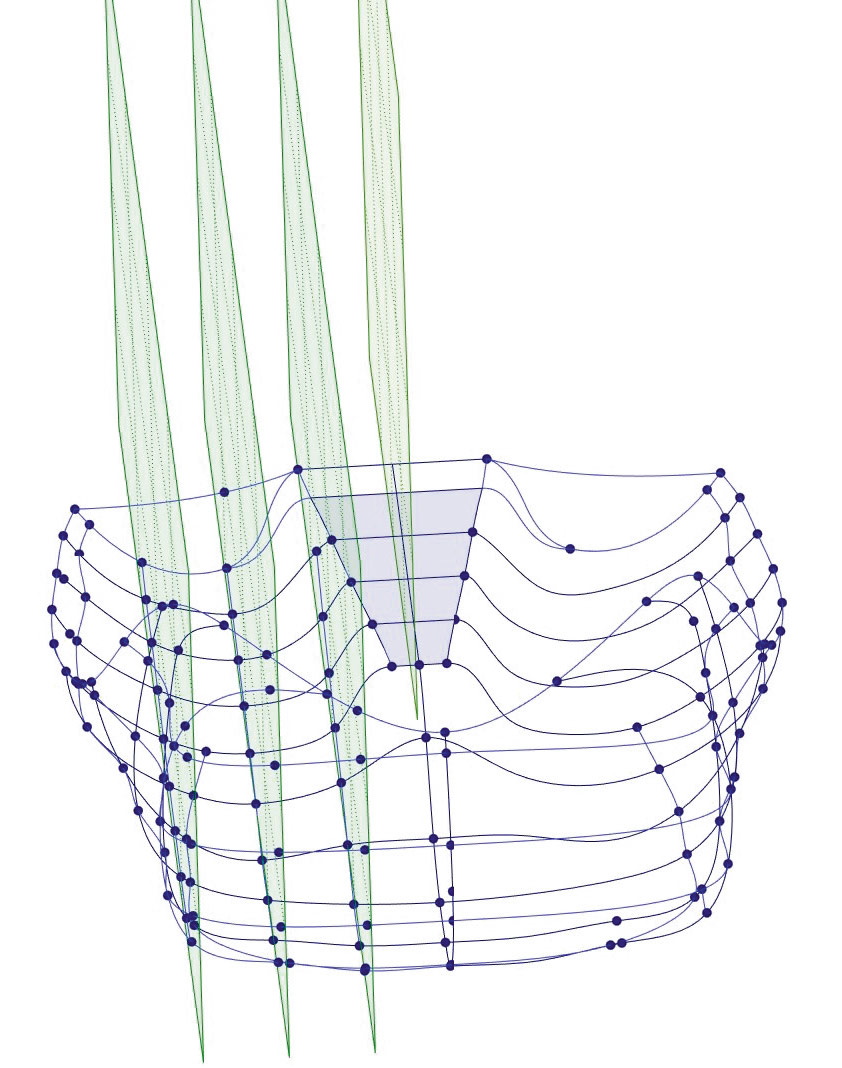

Для получения дополнительных элементов каркасной геометрии спинной панели, а следовательно, повышения точности построения ее поверхности построим 3D-пути, лежащие в вертикальных плоскостях сечений 1-1 — 4-4 и проходящие соответственно через созданные ранее 3D-узлы. Дополнительно построенные рабочие плоскости с шагом 50 мм от плоскости сечения 1-1 («Вид спереди») позволяют создать 3D-узлы на пересечении данных плоскостей и 3D-пути нижней границы геометрии каркаса, что, в свою очередь, позволяет замкнуть 3D-пути плоскостей сечений 1-1 — 4-4, связав нижнюю и верхнюю границы геометрического каркаса (рис. 7).

Рис. 7. Вспомогательные плоскости, 3D-профили, 3D-узлы, 3D-пути для построения каркаса поверхности спинной панели

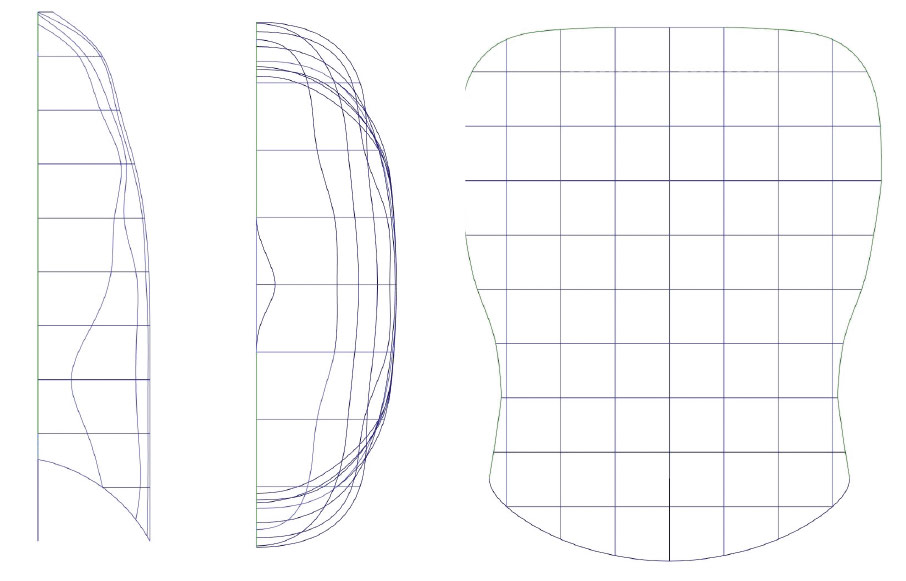

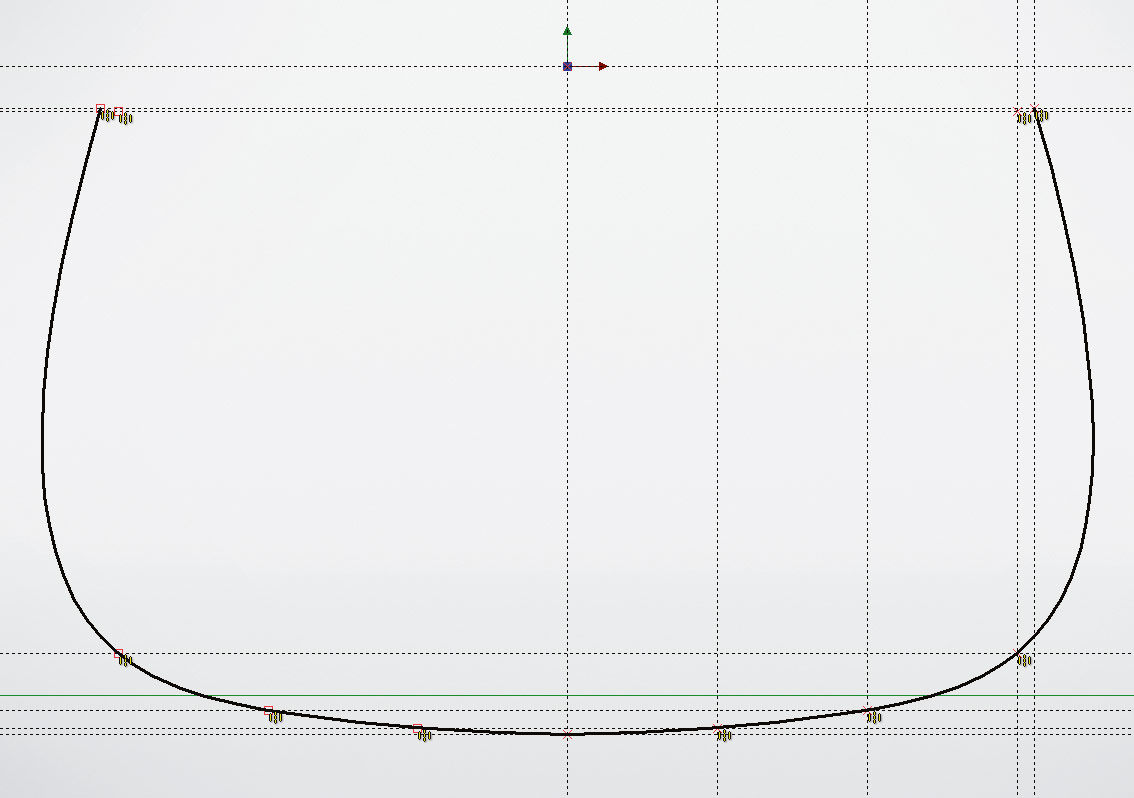

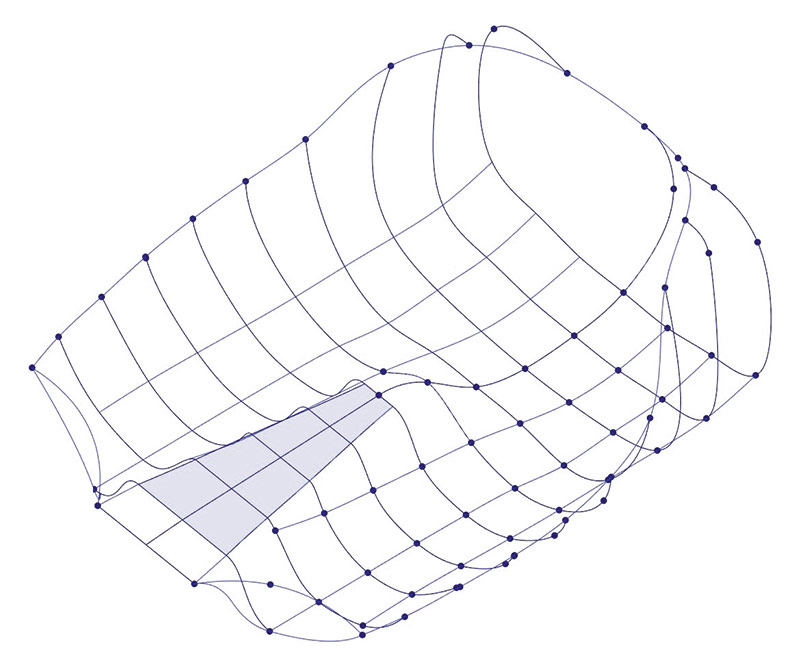

Проекции полученного в итоге каркаса для создания поверхности спинной панели представлены на рис. 8.

Рис. 8. Основные проекции каркаса поверхности спинной панели

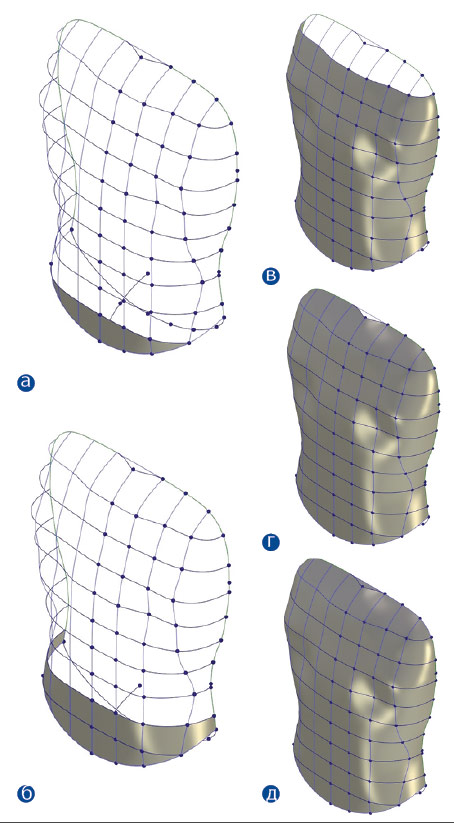

Получив каркас геометрии, отметим при этом характерные области, к которым можно применить соответствующие команды образования поверхности. Так, чтобы получить нижнюю замкнутую область между 3D-путем и профилем сечения А-А, предварительно разделим 3D-путь соответствующими 3D-узлами. Для создания поверхности в границах полученной замкнутой области можно применить команду Заполнение области, дополнительно в качестве условия выбрав опорные ребра, указав направляющие 3D-пути в вертикальных секущих плоскостях 1-1, 2-2, 3-3 и их симметричные копии (рис. 9а).

Рис. 9. Последовательность создания отдельных частей поверхности спинной панели

Аналогично, используя команду разделения 3D-пути на требуемые участки, создадим следующую замкнутую область, состоящую из профиля сечения А-А, симметричных участков соответствующих 3D-путей и профиля сечения Б-Б. Также для создания поверхности в границах полученной замкнутой области применим команду Заполнение области, в качестве опорных ребер указав соответствующие направляющие 3D-пути (рис. 9б).

Как можно видеть из рис. 7 и 8, для создания участков поверхности, проходящих через однотипные по структуре профили от сечения Б-Б до сечения М-М, целесообразно использовать команду По сечениям, указав последовательно требуемые сечения из соответствующих профилей и направляющие, выбрав характерные 3D-пути. В итоге получатся плавно и точно переходящие от сечения к сечению участки поверхности (рис. 9в).

Для следующей области в очередной раз применим команды разделения 3D-путей на требуемые участки и команду Заполнение области с указанием соответствующих опорных ребер, получив требуемый участок поверхности (рис. 9г).

Самый верхний участок поверхности образуется выбором соответствующих профилей и командой Заполнение области с помощью плоскости (рис. 9д).

В завершение к полученным отдельным поверхностям применим команду Сшивка, позволяющую объединить и получить единую поверхность спинной панели, изображения которой представлены на рис. 7 и 8.

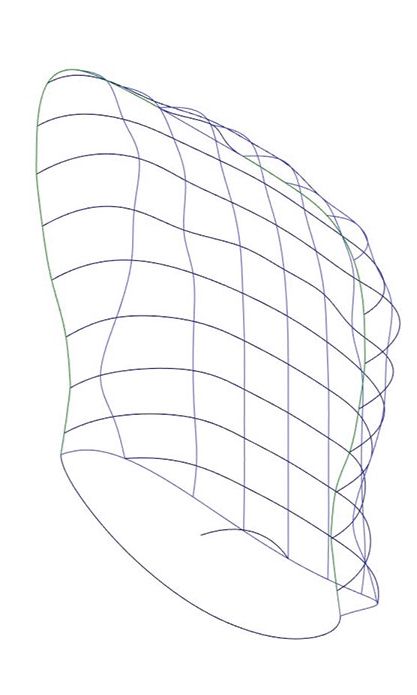

Анализируя полученную 3D-модель поверхности спинной панели манекена, важно проследить полное соответствие используемым при проектировании исходным данным, а также отметить полученные на 3D-модели участки, характерные для анатомических особенностей спины взрослого человека нормального телосложения (рис. 10).

Рис. 10. Изометрии 3D-модели поверхности спинной панели в прозрачном виде с каркасной сеткой и с наложением материала

Моделирование поверхности седалищной панели

Рассмотрим этапы моделирования поверхности седалищной панели.

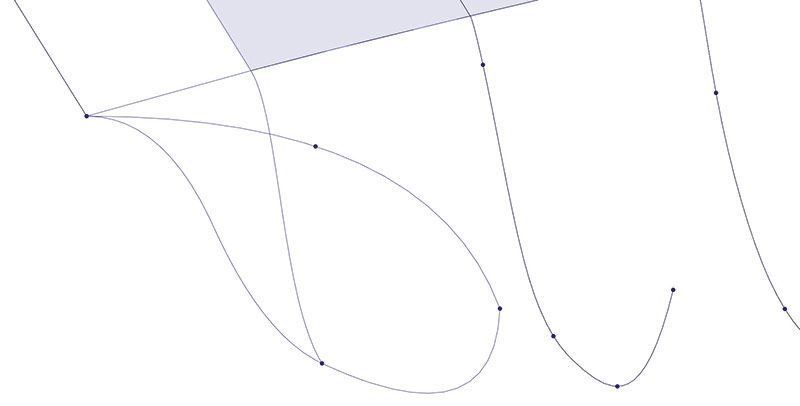

По аналогии со спинной панелью на основе размерных данных построим для планируемой поверхности ее каркасную (скелетную, проволочную) геометрию, представляющую собой 3D-профили на основе сплайнов с непрерывностью по касательной типа G1, которые проходят через опорные точки, лежащие на пересечениях взаимно перпендикулярных плоскостей сечений А-А — С-С и 1-1 — 5-5 соответственно и отступающие на заданное расстояние от секущей плоскости Т-Т. В результате будет сформирована пространственная сетка кривых с размером ячеек в плоскости 50´50 мм.

Так же как и у спинной панели, геометрия седалищной панели имеет симметричную форму относительно продольной (сагиттальной) плоскости, поэтому для ускорения геометрических построений при соблюдении определенных граничных условий допускается создание сплайна на одной половине, зеркальное отображение которого относительно оси симметрии даст нам вторую ее половину. Создадим эскиз сечения А-А в вертикальной рабочей плоскости, отступающей от базовой плоскости «Вид слева» на 50 мм, используя инструменты группы команд Построения. Создавая параллельные горизонтальные и вертикальные линии построения, соответствующие сечениям 1-1 — 5-5 и отступающие на заданные расстояния с учетом дополнительных точек, задаваемых размером «а» по горизонтали от сечения 2-2 и размером «b» по вертикали от сечения Т-Т, получим точки пересечения, через которые проведем линию построения типа «сплайн». При этом необходимо отметить, что начиная с сечения А-А до сечения Ж-Ж седалищная панель в центральной части сечений имеет плоский горизонтальный участок, который отступает на расстояние 150 мм от сечения Т-Т, совпадающего с базовой плоскостью «Вид сверху» и предназначенного для крепления остова тазобедренной части (поз. 25 рис. 2). Построение профиля горизонтального участка показано на рис. 11.

Рис. 11. Эскиз горизонтального участка каркаса поверхности седалищной панели

В связи с этим в соответствующей граничной точке сплайна, совпадающей с конечной точкой проекции горизонтального участка, требуется установить условие по кривизне — касательность сплайна к горизонтальной линии. Создав вторую половину сплайна через команду Симметрия сплайна и используя команду Изображение, получим линии изображения всего сплайна, а завершив эскиз, соответственно и 3D-профиль сплайна сечения А-А. Аналогично на следующих вертикальных рабочих плоскостях с шагом 50 мм строятся эскизы сплайнов и соответствующие 3D-профили всех остальных вертикальных сечений Б-Б — Н-Н (рис. 12 и 13), кроме сечения С-С, где профиль представляет собой точку, определяющую край поверхности седалищной панели в срединной плоскости 1-1. Дополнительно для дальнейших построений создадим в опорных точках каждого эскиза необходимые 3D-узлы.

Рис. 12. Эскиз сечения Б-Б вертикальной плоскостью, пересекающей горизонтальный участок поверхности седалищной панели (показаны отношения элементов)

Рис. 13. Эскиз сечения К-К вертикальной плоскостью после горизонтального участка поверхности седалищной панели

Создадим каркас поверхности седалищной панели, представляющей собой вертикальный участок, связующий край центральной части и окончание бокового ребра панели. Сначала построим 3D-путь, соответствующий верхней границе данного участка. В эскизе сечения А-А построим характерную точку по размерам «а» и «b» (рис. 14).

Рис. 14. Построение характерной точки в сечении А-А по размерам «а» и «b»

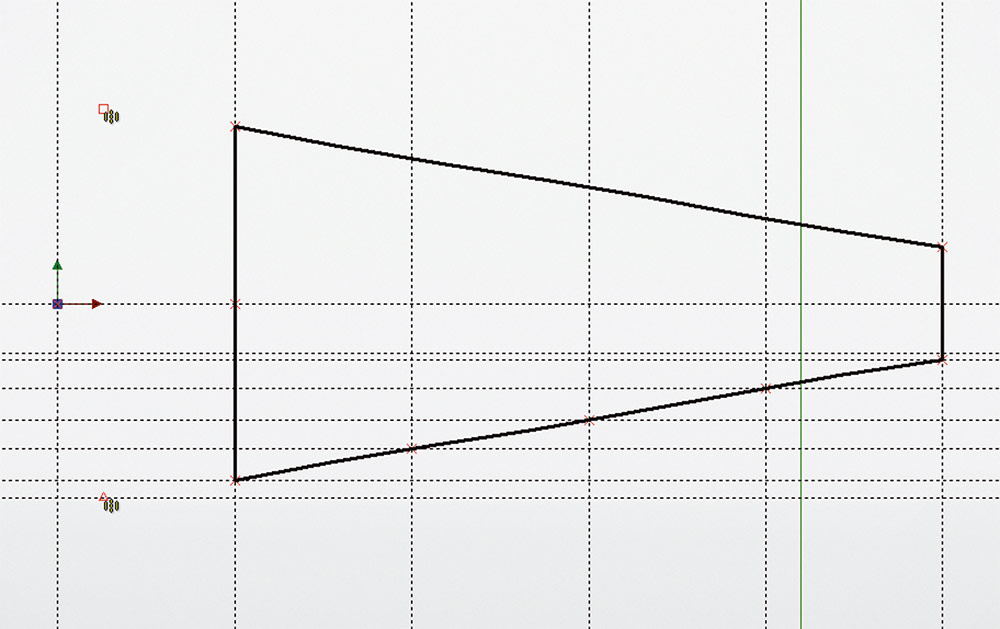

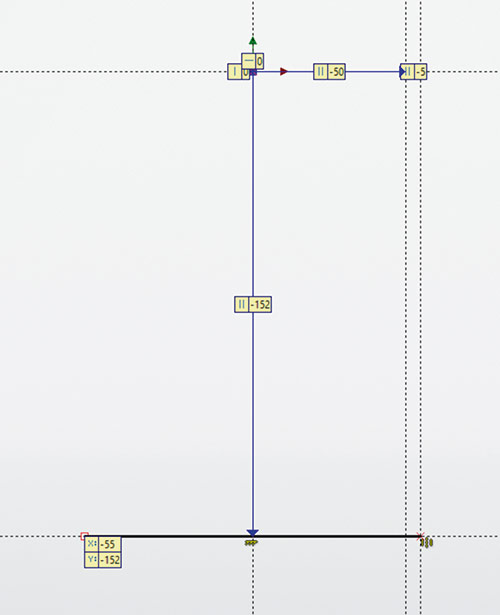

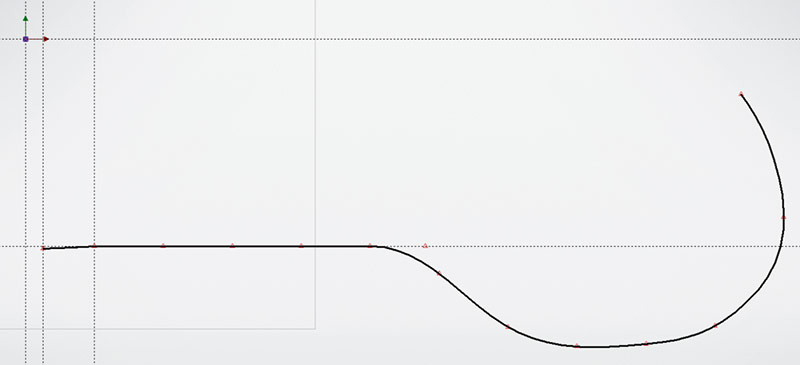

Создадим горизонтальную линию края седалищной панели в вертикальной плоскости, отстоящей на 37 мм от плоскости сечения А-А. Данная линия отступает на 152 мм от плоскости сечения Т-Т (плоскости «Вид сверху»), а ее концы — на 5 мм от сечения 2-2 (рис. 15).

Рис. 15. Горизонтальная линия края седалищной панели

Дополнительно создадим 3D-узел, находящийся в вертикальной плоскости, отстоящей на 15 мм от плоскости сечения А-А на соответствующем расстоянии 140 мм от плоскости сечения Т-Т и на 12 мм от плоскости сечения 5-5.

Получив три характерных 3D-узла, построим 3D-путь в виде сплайна, который и определяет верхнюю границу рассматриваемого участка (рис. 16).

Рис. 16. 3D-путь верхней границы крайнего участка седалищной панели

Спроецируем полученный 3D-путь на плоскость, параллельную сечению Т-Т (плоскости «Вид сверху») и проходящую через 3D-узел, соответствующий самой нижней точке сплайна сечения А-А.

Построим 3D-путь, определяющий нижнюю границу рассматриваемой области, через три соответствующих опорных 3D-узла, соблюдая условия касательности сплайна к кривым в соответствующих граничных точках (рис. 17).

Рис. 17. Построение 3D-пути нижней границы крайнего участка седалищной панели

В результате получим замкнутую область из 3D-путей, формирующих вертикальный участок поверхности седалищной панели, который связывает край центральной части и окончание бокового ребра панели (рис. 18).

Рис. 18. Участок поверхности седалищной панели, связывающий край центральной части и окончание бокового ребра панели

В срединной плоскости сечения 1-1 («Вид спереди») построим эскиз с помощью сплайна, проходящего через точки, полученные проекцией 3D-профилей сечений А-А — С-С (рис. 19). Для удобства проецирования в режиме эскиза рабочей плоскости можно использовать команду Вращение сцены.

Рис. 19. Эскиз сечения 1-1

Построим 3D-пути и их зеркальные копии, связывающие последовательно все соответствующие промежуточные и конечные 3D-узлы 3D-профилей сечений А-А — С-С (рис. 20).

Рис. 20. 3D-пути, связывающие последовательно все промежуточные и конечные 3D-узлы 3D-профилей сечений А-А — С-С

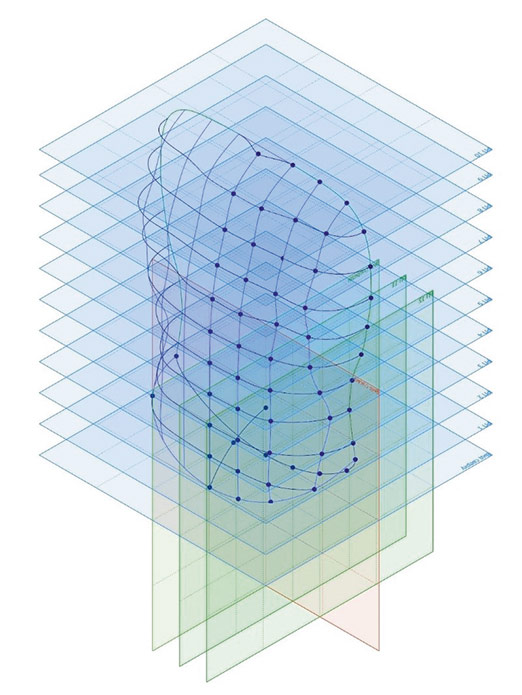

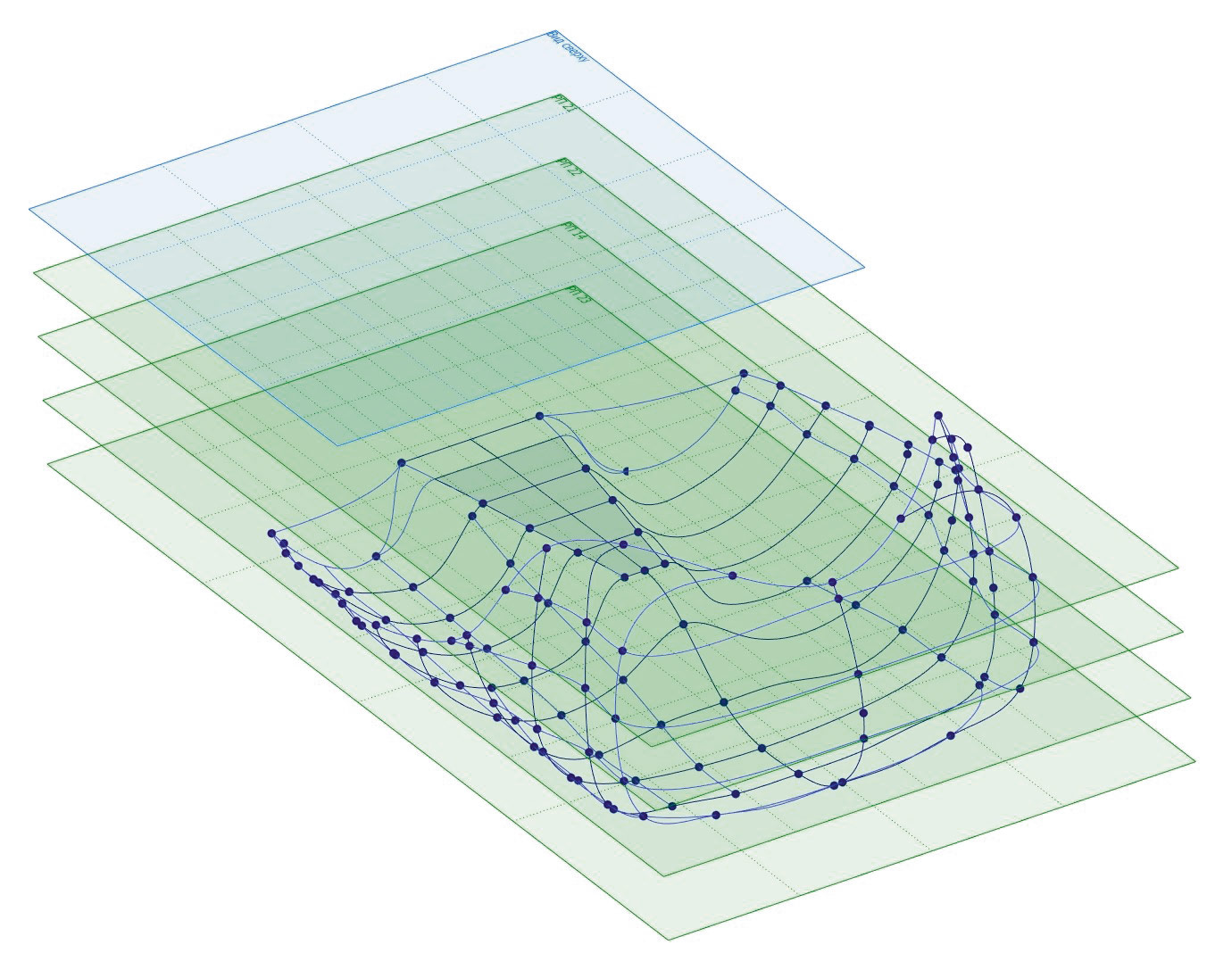

Для получения дополнительных кривых каркасной геометрии седалищной панели, а следовательно, повышения точности построения ее поверхности создадим 3D-пути, проходящие через 3D-узлы на пересечениях горизонтальных секущих плоскостей с шагом 50 мм параллельно плоскости сечения Т-Т (плоскости «Вид сверху») с соответствующими построенными 3D-профилями сечений А-А — С-С и 3D-профилем в срединной плоскости сечения 1-1. С помощью команды построения 3D-узел на пересечении элементов создадим последовательно 3D-узлы на пересечении указанных плоскостей с 3D-профилями сечений А-А — С-С. Построим требуемые 3D-пути, проходящие через полученные 3D-узлы (рис. 21), образовав горизонтальные ребра скелета поверхности панели.

Рис. 21. 3D-узлы и 3D-пути, соответствующие горизонтальным ребрам поверхности в плоскостях, параллельных плоскости сечения Т-Т

Для получения дополнительных кривых, соответствующих вертикальным ребрам скелета поверхности седалищной панели, построим плоскости, соответствующие сечениям 2-2, 3-3, 4-4. С помощью команды построения 3D-узел на пересечении создадим 3D-узлы на пересечении указанных плоскостей с 3D-профилями поперечных сечений М-М и Н-Н, а также 3D-путями, полученными ранее. Создадим продолжение требуемых 3D-путей, проходящих через полученные 3D-узлы (рис. 22).

Рис. 22. 3D-узлы и 3D-пути, соответствующие вертикальным ребрам поверхности в плоскостях сечений 2-2 — 4-4

Применив операцию Симметрия, выбрав тип Симметрия построений, создадим зеркальные копии полученных 3D-путей относительно плоскости «Вид спереди», совпадающей с сечением 1-1. В результате получим каркасную (скелетную, проволочную) геометрию поверхности седалищной панели, представленную на рис. 23.

Рис. 23. 3D-путь для построения каркаса поверхности седалищной панели

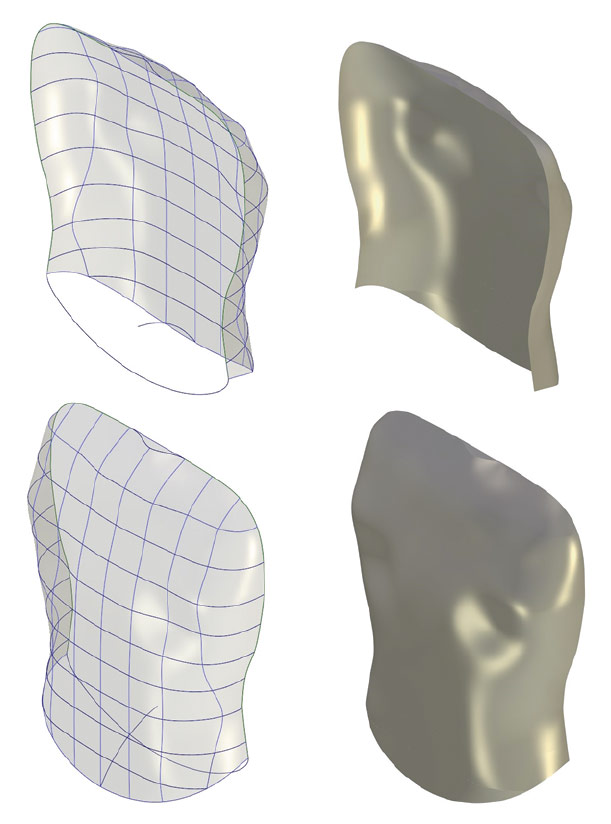

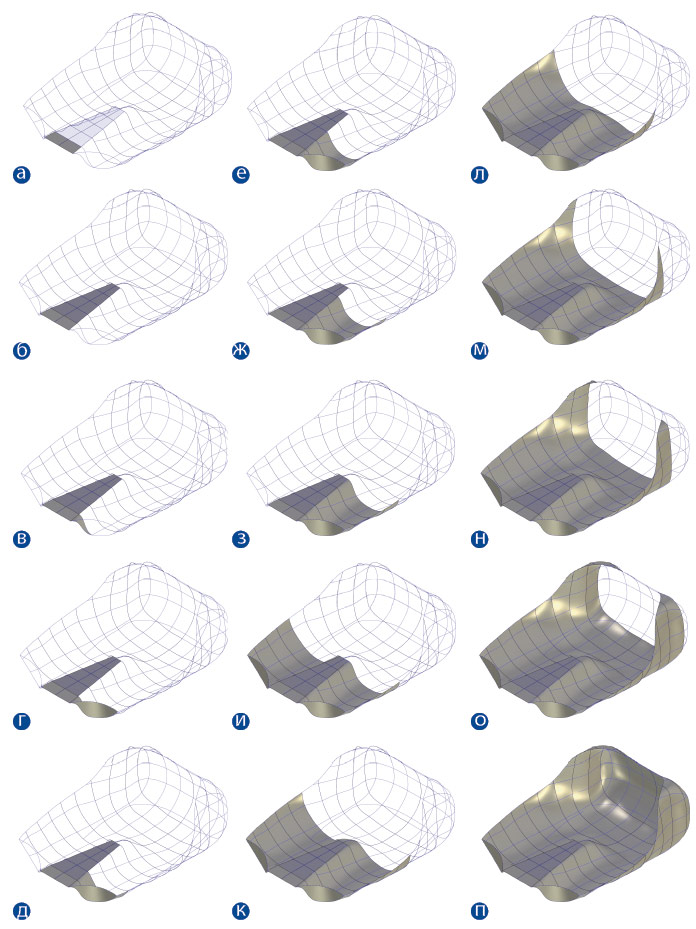

Получив каркас геометрии седалищной панели, отметим при этом характерные области, к которым можно применить соответствующие команды образования поверхности. Для создания поверхности в границах между центральным передним краем и началом горизонтального участка воспользуемся командой Заполнение области (рис. 24а). Эту же команду можно применить для создания участка поверхности целиком на горизонтальном участке (рис. 24б), а также первого бокового нисходящего участка (рис. 24в).

Для создания вертикального участка поверхности, который связывает край центральной части и окончание бокового ребра седалищной панели, применим команду Линейчатая поверхность (рис. 24г).

Рис. 24. Последовательность создания отдельных частей поверхности седалищной панели

Для создания на одной стороне нисходящих участков поверхности, проходящих через профили от сечения Б-Б до сечения Д-Д в пределах горизонтальной центральной части, последовательно воспользуемся командой По сечениям, указав требуемые сечения из соответствующих профилей и направляющие, выбрав характерные 3D-пути. Предварительно разделим 3D-профили сечений на соответствующие симметричные участки по 3D-узлам, а для правильного задания направляющих может потребоваться и разделение соответствующих 3D-путей на участки в пределах границ сечений. В итоге получатся плавно и точно переходящие от сечения к сечению участки поверхности (рис. 24д-з).

Используя команду Симметрия в режиме Симметрия операций и выбрав ранее полученные участки поверхности, а в качестве плоскости симметрии — плоскость сечения 1-1 («Вид спереди»), построим зеркальную половину заполненных участков от переднего края панели до окончания ее центрального горизонтального участка (рис. 24и).

Далее снова более целесообразно последовательно применить команду По сечениям, выбирая уже целые 3D-профили на соответствующих границах сечений Е-Е — Н-Н, а также требуемые направляющие на основе 3D-путей, которые при необходимости предварительно можно разделить на участки в пределах границ сечений. В результате последовательно получаются плавно переходящие участки поверхностей (рис. 24к-о).

Для создания поверхности крайней задней части седалищной панели применим команду Заполнение области. Предварительно для формирования необходимого замкнутого контура выделим на 3D-пути верхнего контура скелета поверхности центральный участок в границах 3D-профиля сечения Н-Н. Сформировав в команде контур из обозначенных участков и указав в качестве дополнительного условия ребра, выберем соответствующие 3D-пути и получим гладко заполненную область (рис. 24п).

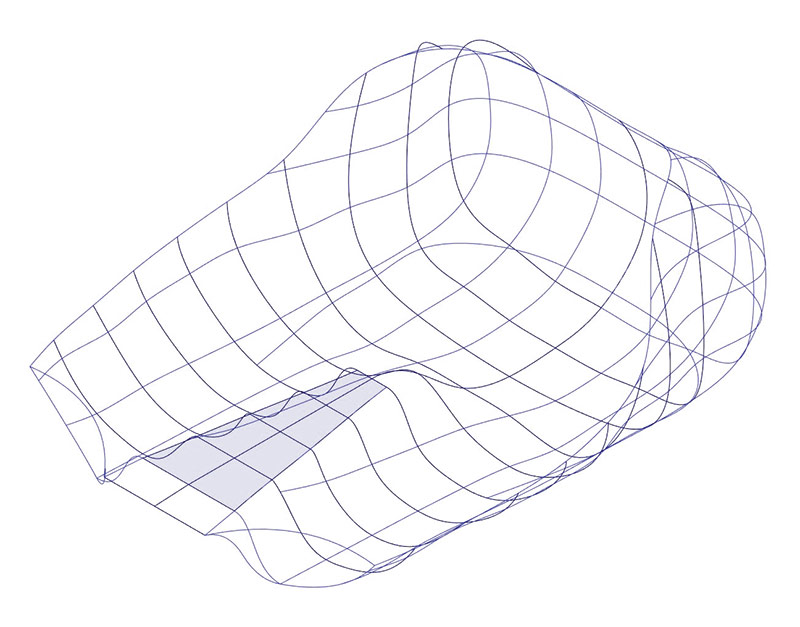

В завершение к полученным отдельным поверхностям применим команду Сшивка, позволяющую объединить их и получить единую поверхность седалищной панели.

Анализируя полученную 3D-модель поверхности седалищной панели манекена, важно проследить полное соответствие используемым при проектировании исходным данным, а также отметить полученные на 3D-модели участки, характерные для анатомических особенностей тазобедренной области взрослого человека нормального телосложения, включая характерные выступы тазовых, подвздошных и седалищных костей, округлость ягодичных мышц, сужение поперечного сечения бедер от таза к коленным суставам ног.

На основании полученных точных электронных моделей поверхностей спинной и седалищной панелей было организовано их серийное производство. Предварительно с помощью фрезерного станка с ЧПУ была подготовлена мастер-модель из фанеры, которая использовалась как матрица для изготовления готовых изделий из стеклопластика, обеспечивающего необходимую прочность, жесткость, коррозионную стойкость. В дальнейшем на внешнюю поверхность изделия наносится покрытие из глянцевой краски, обеспечивая величину шероховатости в соответствии с требованиями ГОСТа.

Вместе с моделированием седалищной и спинной панелей все остальные детали и узлы трехмерного манекена были также спроектированы в системе T-FLEX CAD с использованием ее широких возможностей.

Рис. 25. Фотореалистичное изображение трехмерного посадочного манекена

Рис. 26. Размещение трехмерного посадочного манекена в легковом автомобиле «АВТОВАЗ» LADA GRANTA

Применение российской системы автоматического проектирования T-FLEX CAD в ходе комплексного выполнения проекта показало ее высокую эффективность в решении самых разнообразных инженерных задач — от простого до повышенного уровней трудности, включая моделирование сложных поверхностей, что особенно актуально при проектировании конструкций новых наукоемких и технически сложных изделий в автотранспортном машиностроении, а также для авиационной и ракетно-космической отраслей, судостроения, станкостроения и иных областей, где требуется точное твердотельное и поверхностное моделирование, грамотное оформление конструкторской документации, достоверные прочностные расчеты, высококачественные фото- и видеовизуализации спроектированных изделий (рис. 25 и 26).

С полным текстом статьи ознакомиться на сайте www.tflex.ru.