В январе 2024 года закончилось внедрение системы «Appius-PLM Управление жизненным циклом изделия» на ООО «НЕТЧ Тула» — одном из ведущих промышленных предприятий в сфере производства оборудования для тонкого измельчения и диспергирования.

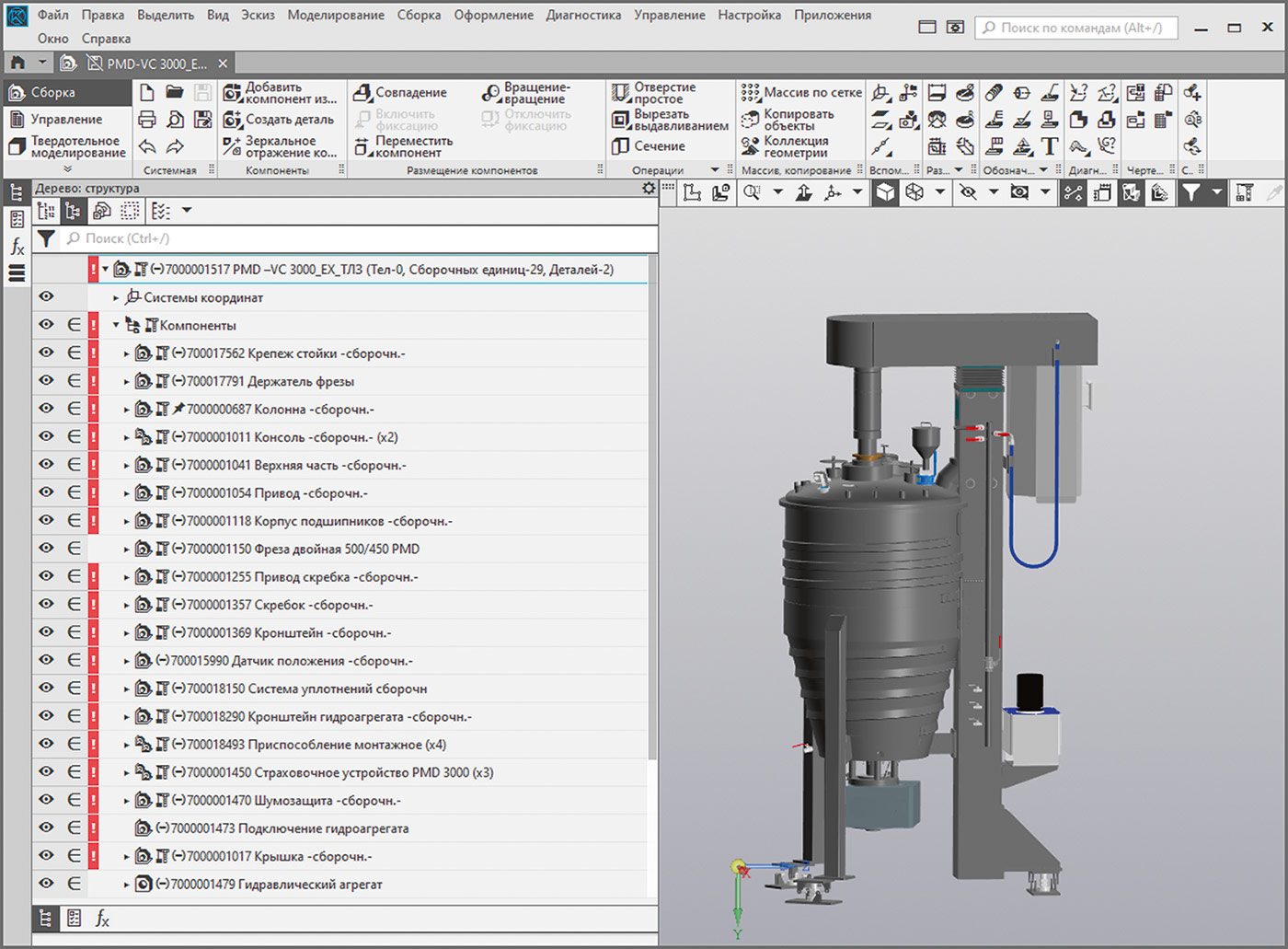

Производство ООО «НЕТЧ Тула» оснащено в соответствии с мировыми стандартами и по типу относится к единичному (позаказному). Собственное конструкторское бюро предприятия модифицирует выпускаемые типы продукции под конкретные коммерческие заказы клиентов, осуществляет разработку нового оборудования под контракт (рис. 1). Технология производства включает в себя в основном сборочно-сварочные работы и крупно-узловую сборку, а также проводятся заготовительные работы (резка) и покраска деталей/сборочных единиц в фирменные цвета компании или согласно цветовой схеме заказчика. Особое внимание ООО «НЕТЧ Тула» уделяет контролю качества. Все закупаемые материалы, детали, сборочные единицы и компоненты (включая кооперированные поставки) проходят входной контроль, а кроме того, проводится контроль качества готового оборудования и на каждом производственном переделе.

Рис. 1. Пример 3D-модели одного из выпускаемых изделий ООО «НЕТЧ Тула»

ООО «НЕТЧ Тула» является российским отделением компании NETZSCH — семейного предприятия, образованного в 1873 году и уже более 150 лет занимающегося производством оборудования для тонкого сухого и жидкого измельчения и диспергирования. Деловые отношения между компанией NETZSCH и клиентами из стран бывшего СССР начались более 50 лет назад с поставок оборудования для завода типографских красок. В результате стабильно растущего спроса на оборудование компания в 2002 году приняла решение о создании собственного производства в России, в городе Туле. В 2014 году компания открыла новый завод, оборудованный в соответствии с современными мировыми стандартами. На сегодняшний день российским отделением компании NETZSCH Feinmahltechnik Gmbh произведено более 1500 единиц оборудования — как для рынка России и стран СНГ, так и для европейских потребителей. На российском заводе осуществляется полный цикл производства машин. Парк станков и сборочные мощности позволяют делать продукцию самого высокого качества. ООО «НЕТЧ Тула» предоставляет своим клиентам и партнерам услуги в области сервисного обслуживания. Также имеется новый демонстрационный участок, где клиенты могут проводить опыты с различными материалами. Для существующих клиентов NETZSCH предлагает на демонстрационном участке оптимизацию технологических параметров имеющегося оборудования. |

В 2022 году компания ООО «НЕТЧ Тула» пришла к необходимости перехода на отечественное программное обеспечение в связи с ограничением работы на российском рынке некоторых иностранных вендоров. В 2023 году в компании начался период глобальной модернизации всего программного комплекса предприятия, включающего в себя CAD-, PLM- и ERP-системы.

В качестве интегратора была выбрана компания ООО «АВК-система», имеющая опыт выполнения комплексных проектов и обладающая специалистами высокой квалификации. Компания-интегратор параллельно внедряла две информационные системы: «Appius-PLM Управление жизненным циклом изделия» и «1С: ERP. Управление предприятием 2».

Если говорить о проекте с межсистемной интеграцией, то внедрение PLM-системы отталкивается от потребностей ведения производственного учета, чтобы детализация затрат и расчет себестоимости выпускаемой продукции обеспечивали необходимую для финансово-хозяйственных служб точность. Важно сформировать такую структуру данных, которая будет содержать все необходимые и достаточные сведения для учетной системы. Таким образом, именно ERP-система во многом определяет особенности внедрения для PLM-системы.

Предварительно на этапе моделирования и определения структуры данных для системы «Appius-PLM Управление жизненным циклом изделия» был выполнен сквозной (межсистемный) тестовый пример на прототипе выпускаемой продукции «MasterMix30», который со стороны PLM-системы включал в себя следующие шаги:

- создание конструктивной электронной структуры изделия;

- внесение данных по технологии изготовления в упрощенном виде;

- связь элементов системы с позициями справочника «Номенклатура»;

- формирование «Ресурсной спецификации» (РС) — объекта ERP-системы;

- передача по правилам обмена РС в ERP-систему.

Что касается «1С: ERP. Управление предприятием 2», то на нем были реализованы следующие шаги:

- выполнение настройки по направлениям деятельности и статьям расходов;

- выполнение всей производственной цепочки документов — от клиентского заказа до реализации выпущенной продукции. При этом учитывались нюансы производственного процесса: давальческая схема (давалец/переработчик), входной контроль и контроль качества на разных стадиях производства, учет брака, гарантийное обслуживание;

- внесение данных по выработке сотрудников и расчет заработной платы;

- внесение прочих расходов;

- списание товаров на расходы;

- выполнение процедуры закрытия месяца и расчета себестоимости.

Выполненный сквозной пример силами интегратора на данных ООО «НЕТЧ Тула» по сути стал цифровой моделью будущего ИТ-ландшафта предприятия, на котором проектная команда со стороны заказчика, состоящая из представителей всех заинтересованных служб предприятия, смогла оценить конечный результат и внести свои коррективы.

Результатом этапа моделирования в отношении внедрения системы «Appius-PLM Управление жизненным циклом изделия» стали решения, о которых речь пойдет ниже.

Приняты правила формирования электронной структуры изделия (ЭСИ), технологии изготовления и «Ресурсных спецификаций»

Ниже приведены некоторые из них:

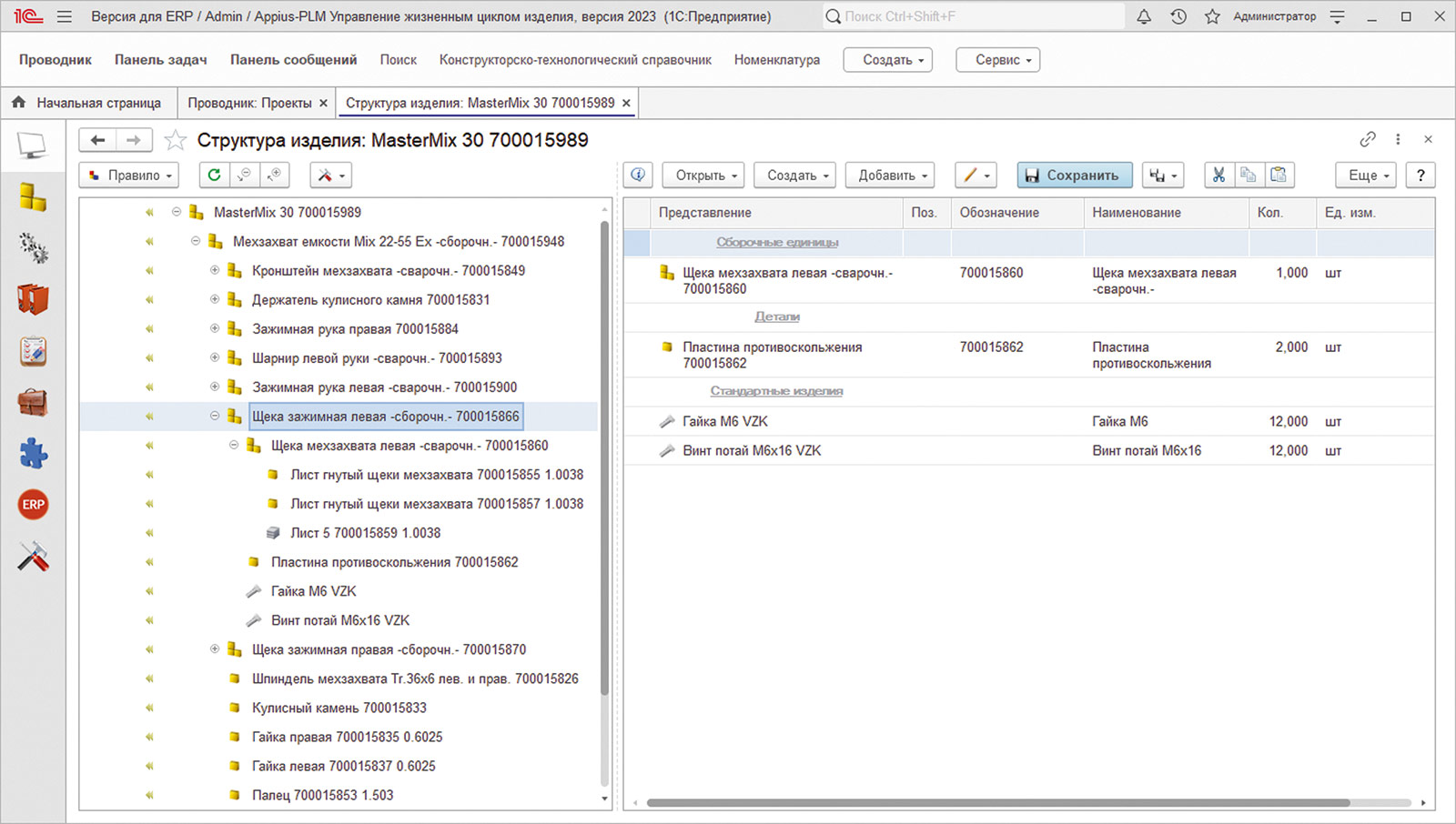

- ЭСИ должна содержать полный конструкторский состав с правильной структурой вложенных подсборок, деталей и покупных комплектующих (рис. 2).

- Основной материал для изготовления деталей должен быть добавлен в конструкторский состав детали либо в технологический маршрут по связи Основные материалы.

- Необходимый минимальный объем данных в части технологии в системе «Appius-PLM Управление жизненным циклом изделия»: создание маршрута, пунктов обработки, комплектование сборочных единиц, указание основного материала для деталей и добавление этапов на головную сборку (изделие) по подразделениям для внесения трудоемкости (автоматически).

- Общая сборочная единица для электронных компонентов считается фиктивной. РС формируются только на отдельные компоненты.

- РС всех изделий кроме основного содержат один выпускающий этап. Услуги между цехами в этапы РС не попадают.

- Вспомогательные материалы не добавляются в РС и списываются в «1С:ERP» отдельным документом.

- РС для изделий, получаемых от переработчика, содержит этап кооперации.

- РС не содержит технологических операций и трудоемкости.

- На вкладке Производственный процесс в РС параметр Оптимальная партия выпуска должен быть установлен в значение «0».

- На вкладке Производственный процесс в РС параметр Выпуск должен быть установлен в значение «Кратными партиями».

Рис. 2. Пример состава изделия прототипа выпускаемой продукции «MasterMix30» в системе «Appius-PLM Управление жизненным циклом изделия»

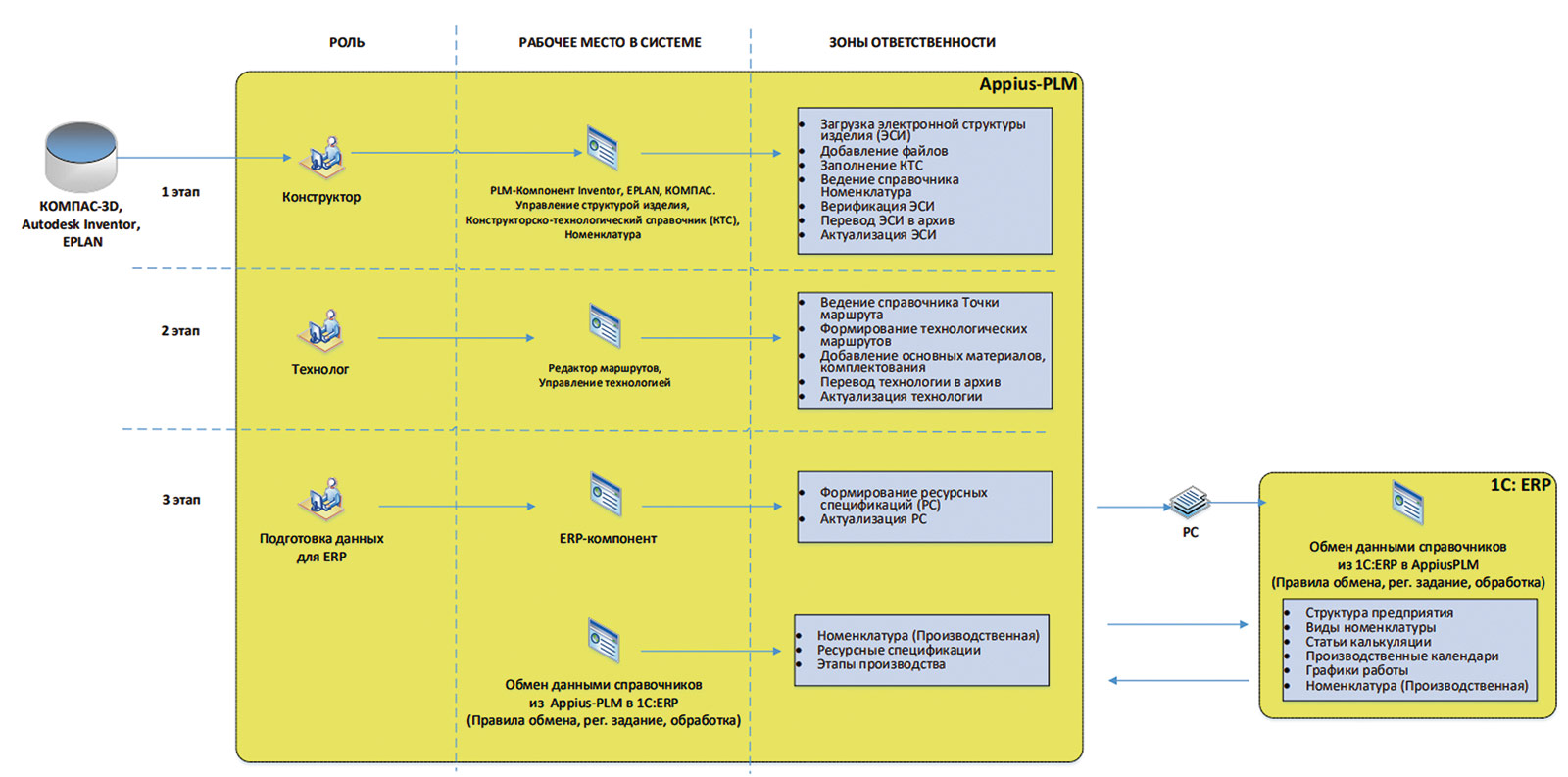

Определены участники внедрения, их роли и границы зон ответственности

Была разработана информационная модель системы «Appius-PLM Управление жизненным циклом изделия» (рис. 3).

Рис. 3. Информационная модель системы «Appius-PLM Управление жизненным циклом изделия»

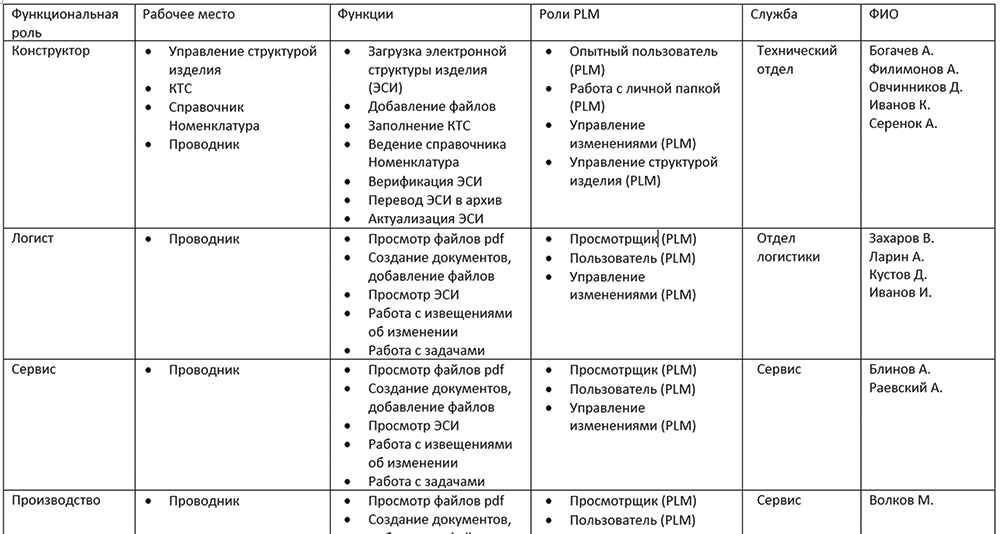

Составлена матрица функциональных ролей и настроек прав доступа для конкретных служб и пользователей предприятия, участников внедрения системы «Appius-PLM Управление жизненным циклом изделия». Частично она представлена на рис. 4.

Рис. 4. Матрица ролей и настроек прав доступа системы «Appius-PLM Управление жизненным циклом изделия»

Определена структура «Конструкторско-технологического справочника» (КТС) и параметризация элементов системы

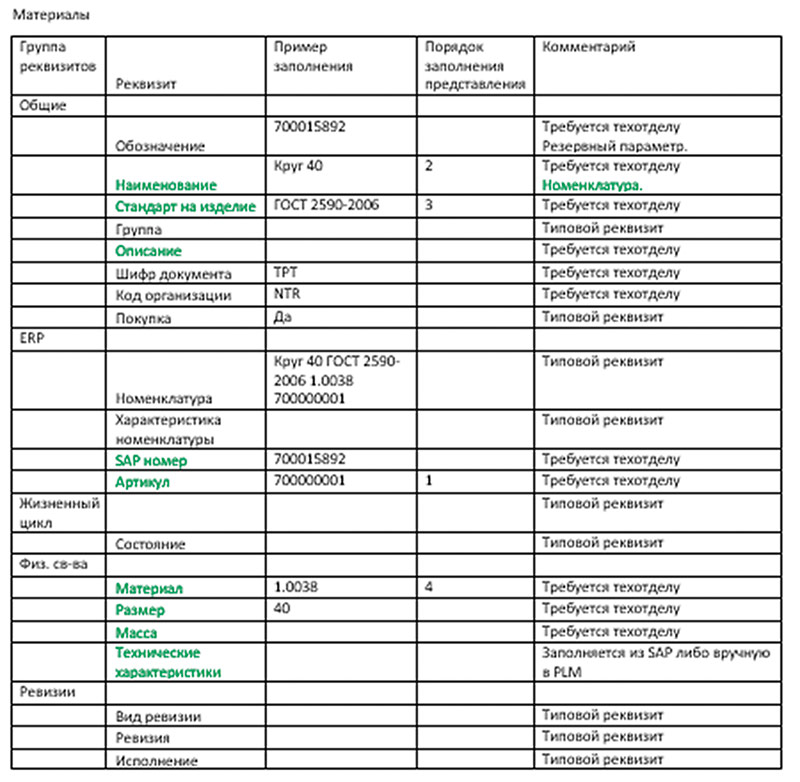

Структура КТС разрабатывалась совместно с конструкторами-механиками и конструкторами-схемотехниками. Обговаривалось «Представление» каждого вида элемента — это текстовая строка, отображающая элемент в системе «Appius-PLM Управление жизненным циклом изделия» и содержащая набор параметров (заданный администратором или выбранный по умолчанию), указанный через разделитель. Настройке параметризации элементов КТС и их «Представлению» было уделено особое внимание, так как хотелось учесть тонкости дальнейшей работы различных служб: конструкторов-механиков, конструкторов-схемотехников, производственников, логистов. Благодаря гибким настройкам системы «Appius-PLM Управление жизненным циклом изделия» можно задать уникальный набор параметров для элементов любого вида, причем сделать это можно без участия программиста — просто ручным добавлением дополнительных параметров к конкретному элементу системы. Также это помогло в дальнейшем при связывании элементов системы и существующей номенклатуры предприятия (процесс верификации) через уникальный идентификатор («SAP-номер» — один из дополнительных параметров, добавленных к элементам системы). Пример проработки параметризации вида элемента Материалы представлен на рис. 5.

Рис. 5. Проработка параметризации вида элемента Материалы системы «Appius-PLM Управление жизненным циклом изделия»

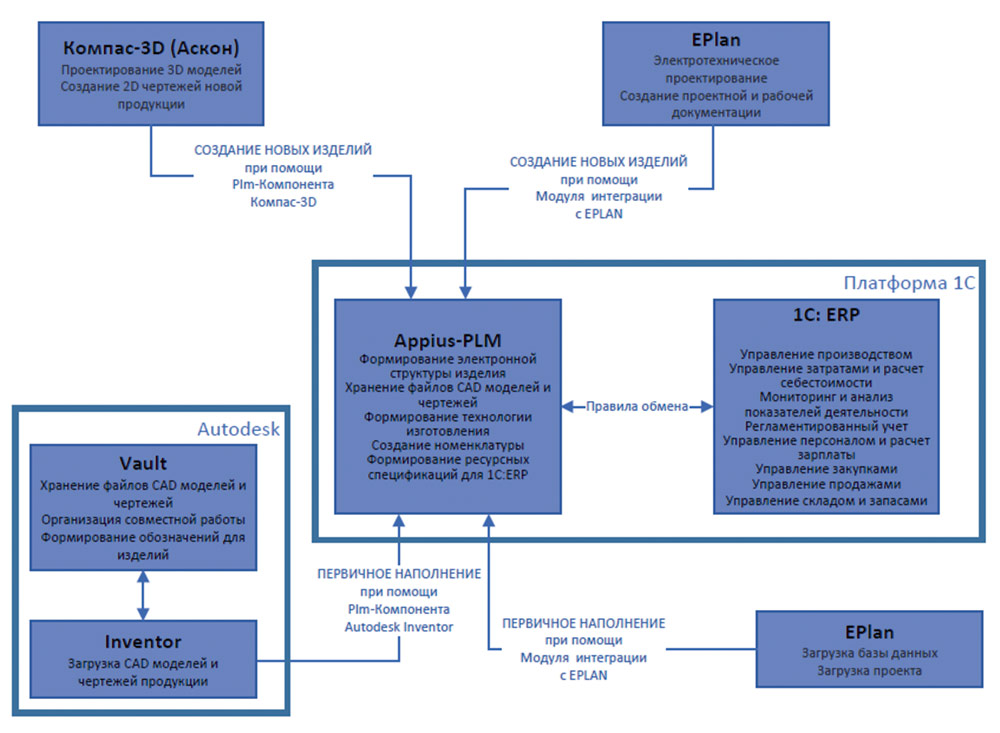

Проработан процесс интеграции системы «Appius-PLM Управление жизненным циклом изделия» c CAD-системами

Внедрение усложнялось частичной потерей составов изделий в 3D-формате, что связано с отключением от наработанных баз данных CAD-системы иностранного вендора. Для первичного внесения сохранившихся данных в систему «Appius-PLM Управление жизненным циклом изделия» было выбрано два компонента: «Модуль интеграции с EPLAN», «PLM-компонент к Autodesk Inventor». Для дальнейших действий по разработке новых изделий и модификации старых, а также для восстановления части утраченных 3D-моделей выпускаемой продукции параллельно велась работа по внедрению CAD-системы отечественного производства. Благо у разработчиков системы «Appius-PLM Управление жизненным циклом изделия» есть соответствующий «PLM-компонент». На рис. 6 схематично изображен процесс наполнения системы «Appius-PLM Управление жизненным циклом изделия» конструкторскими данными.

Рис. 6. Схема потоков конструкторских данных

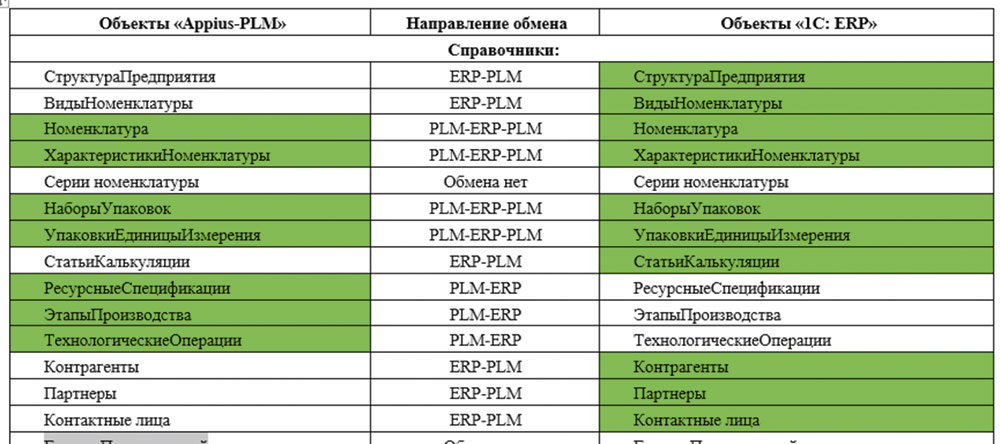

Разработана стратегия обмена данными между системой «Appius-PLM Управление жизненным циклом изделия»

и ERP-системой

Поскольку системы «Appius-PLM Управление жизненным циклом изделия» и «1С: ERP. Управление предприятием 2» разработаны на одной цифровой платформе, существуют стандартные правила обмена между ними, которые включают обмен справочниками, регистрами сведений, константами и документами. Для настройки межсистемной интеграции необходимо определить, в какой системе формируется объект и какое у него направление обмена. Пример разработанной схемы обмена справочниками приведен на рис. 7. Если справочник выделен зеленым цветом, то он формируется в указанной системе. Если зеленым цветом выделены обе колонки, то объект может передаваться из обеих систем. Например, справочник «Номенклатура»: номенклатура на новое изделие может быть создана в ERP-системе и передана в систему «Appius-PLM Управление жизненным циклом изделия», а номенклатура комплектующих будет создана в PLM-системе и передана в ERP. Если объект не выделен цветом в обеих колонках, то обмен между такими объектами рекомендовано не выполнять (например, по справочнику «Пользователи»).

Рис. 7. Схема обмена объектами между системами «Appius-PLM Управление жизненным циклом изделия» и «1С: ERP. Управление предприятием 2»

Такие же схемы были составлены для каждого объекта систем, подлежащего обмену, на уровне параметров.

***

После завершения этапа моделирования команде проекта предстояло выполнить следующие типовые работы по внедрению: настройка системы, создание интеграционных связей, загрузка исторических данных и справочников, небольшая доработка системы по требованиям пользователей, обучение и разработка инструкций.

Благодаря образцовой слаженности и профессионализму проектных команд компаний интегратора ООО «АВК-система» и заказчика внедрения ООО «НЕТЧ Тула», а также вследствие стратегически верно выбранного подхода к процессу внедрения, удалось успешно завершить проект внедрения системы «Appius-PLM Управление жизненным циклом изделия» в рекордные шесть месяцев. Комплексный подход и внимание к деталям на этапе моделирования помогли отработать общую концепцию работы с данными для технических и финансовых служб, решить массу спорных вопросов, выявить нестыковки данных, и, как следствие, создать масштабируемую и управляемую работу всего программного комплекса.