«КОМПАС-3D: Композиты» — система проектирования и подготовки производства изделий из композитных материалов для КОМПАС-3D. Разработка продукта ведется ИТ-компанией АСКОН при участии Индустриального центра компетенций «Двигателестроение» в рамках реализации особо значимого проекта в АО «ОДК-Авиадвигатель». Релиз запланирован на 2025 год. Цель амбициозная — заместить зарубежное ПО Fibersim.

Что дает применение специализированной САПР полимерных композитных материалов (далее — ПКМ)? Во-первых, ускорение КТПП за счет автоматизации сложных и/или рутинных задач. Во-вторых, повышение качества изделия и снижение количества брака, так как можно заранее спрогнозировать, как материал слоя поведет себя при укладке. В-третьих, при использовании связки «ПО + оборудование» можно снизить количество отходов, увеличить эффективность производства и обеспечить высокую «повторяемость» деталей.

Изделия из ПКМ превосходят большинство металлов и сплавов по своей прочности, легкости, коррозионной стойкости, износоустойчивости и относительной простоте формования. Ключевые отрасли применения композитов очевидны — это двигателе-, авиа-, вертолетостроение, судпром, автопром, космос и некоторые другие.

В основе «КОМПАС-3D: Композиты» лежит подход послойного моделирования. Продукт ориентирован на изделия из слоистых пластиков («ламинатов»), где в качестве усиления могут применяться армирующие волокна, а полимерным связующим чаще всего является смола (рис. 1).

Рис. 1

Программное приложение функционирует в интерфейсе российской САПР КОМПАС-3D и реализует как конструкторские, так и технологические задачи.

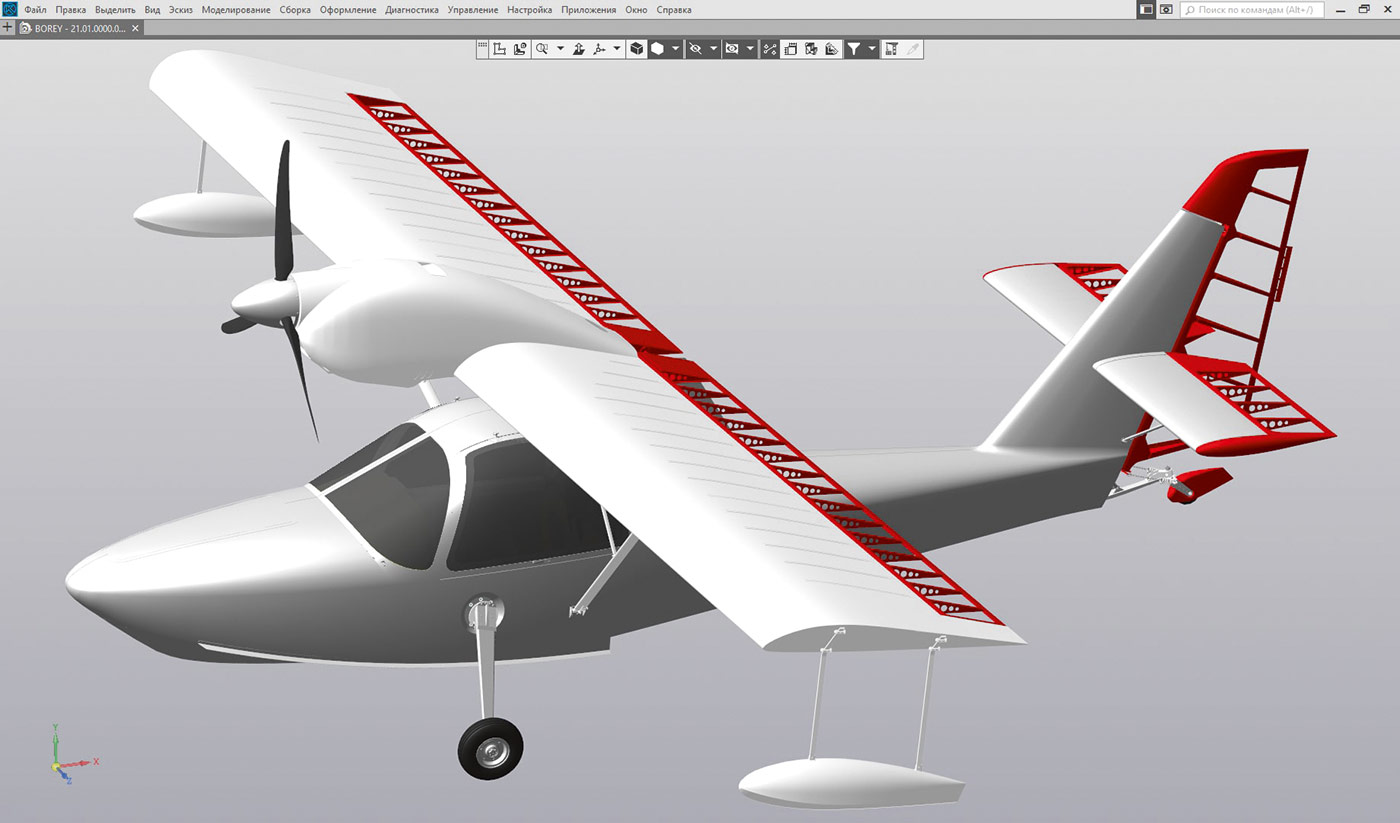

Рассказываем о функциональных возможностях нового продукта на примере самолета-амфибии BOREY, созданного самарской компанией ООО «НПО «АэроВолга» с помощью КОМПАС-3D (рис. 2).

Рис. 2

Самолет содержит большое количество композитных деталей и составных частей, которые создаются на собственном производстве (рис. 3).

Рис. 3

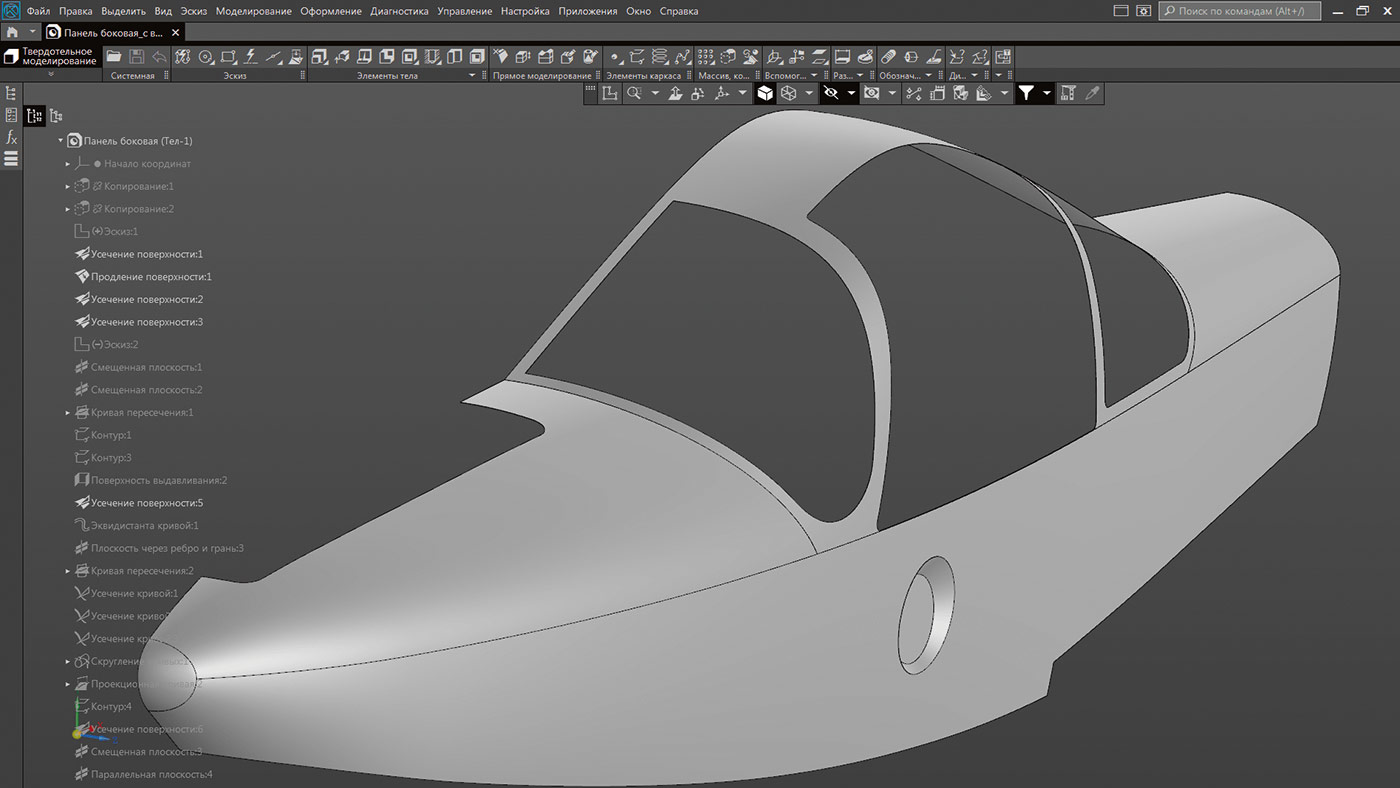

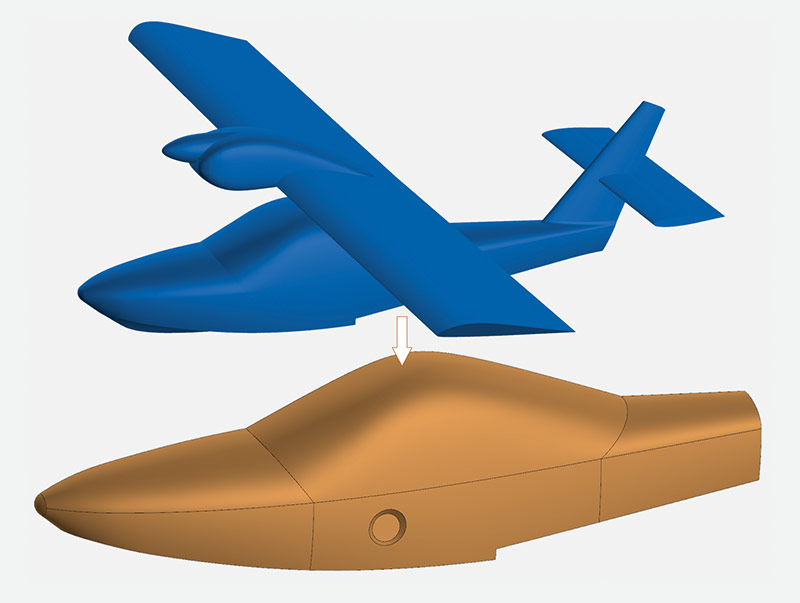

Рассмотрим композитную деталь «Панель боковая» — это составная часть фюзеляжа, в который также входит Киль и Днище (рис. 4).

Рис. 4

Перед началом работы с композитами необходимо подготовить исходную поверхность. Это делается базовыми средствами КОМПАС-3D. Например, можно скопировать часть теоретической модели самолета, что позволит учесть возможные изменения исходных данных (рис. 5).

Рис. 5

Поверхность готова. Теперь в процесс включается приложение «КОМПАС-3D: Композиты».

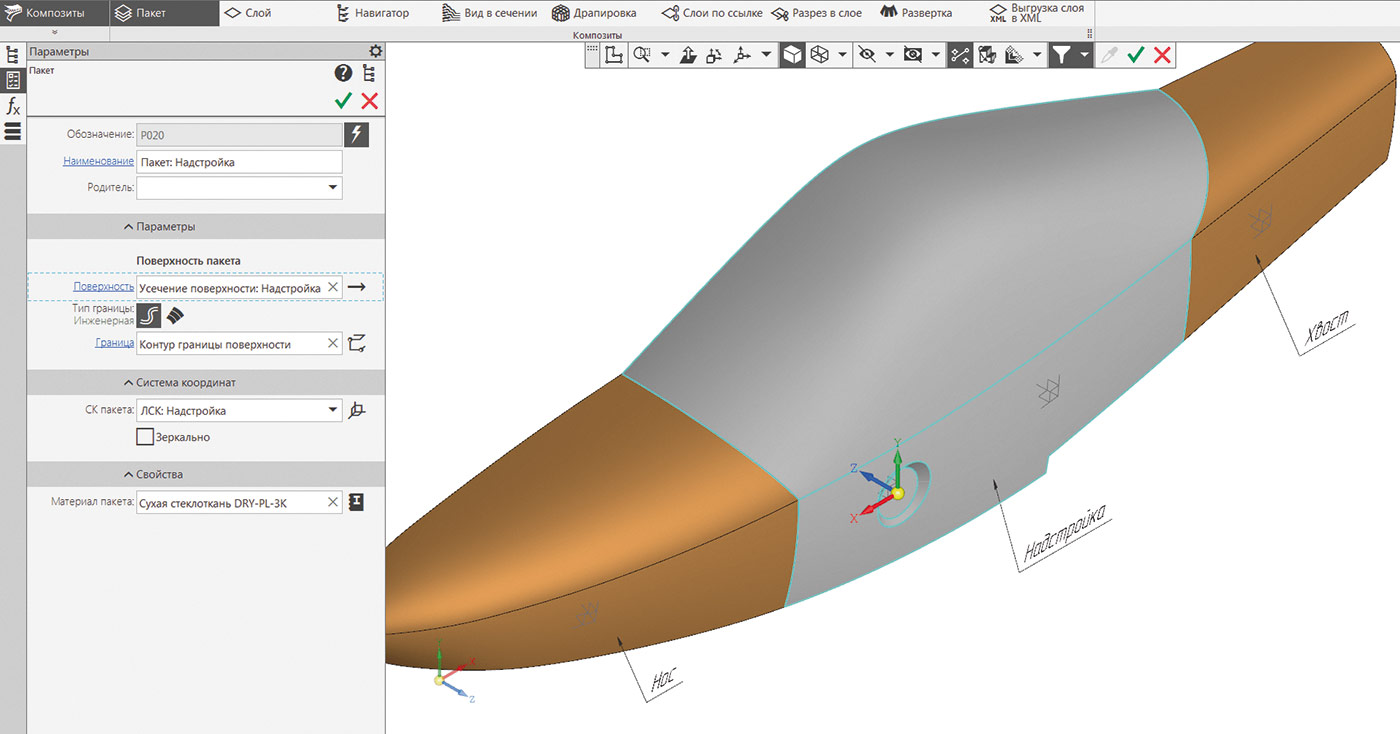

Начинаем с создания пакета, в котором позднее будут сгруппированы слои, относящиеся к области надстройки. Указываем поверхность выкладки будущих слоев (на нее будем послойно укладывать ткань), определяем инженерную границу пакета и его ориентацию в 3D-пространстве. Пакет показан серым цветом (рис. 6).

Рис. 6

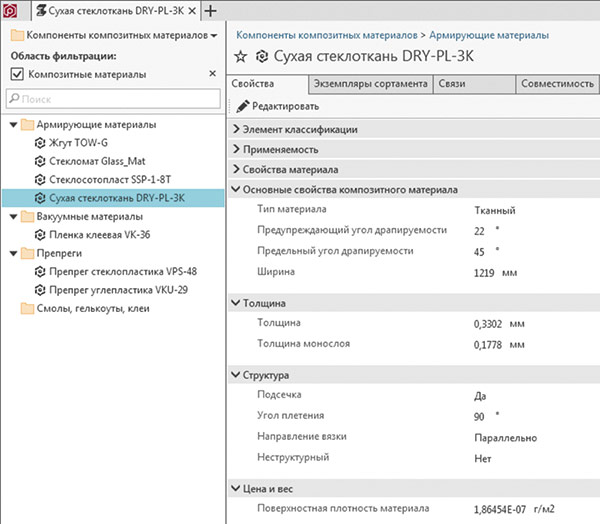

Здесь же выбираем материал, который будет назначаться всем новым слоям пакета. Выбор осуществляется из нормативно-справочной системы «ПОЛИНОМ:MDM» разработки АСКОН — это обширная база материалов, сортаментов, покрытий, и не только. Специально для работы с новым продуктом мы ввели некоторые композитные материалы — армирующие, вакуумные и препреги. В нашем конкретном случае требуется сухая стеклоткань (рис. 7).

Рис. 7

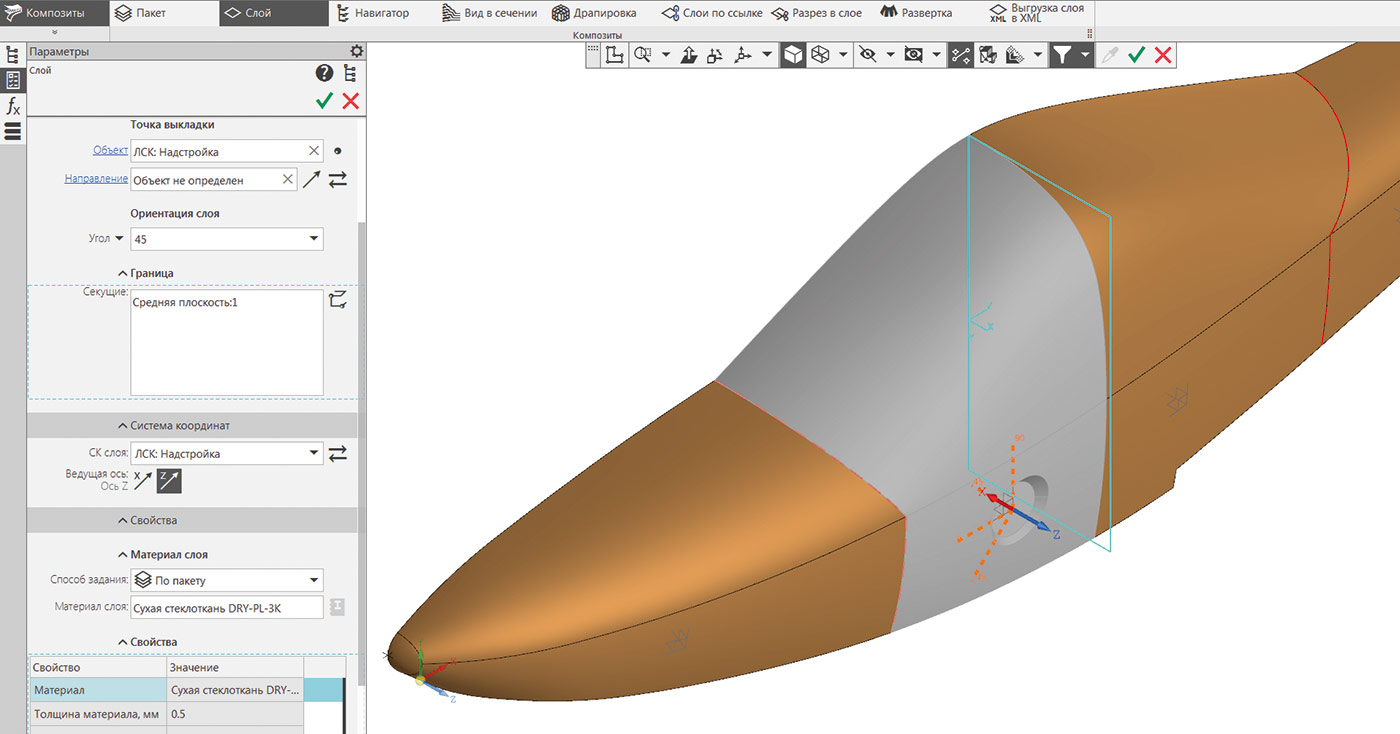

Пакет готов. Далее приступаем к созданию слоев. Слой — это единица укладываемой ткани. Текущий слой кладем не по всей поверхности пакета, а только в нужную область — переднюю часть надстройки. Ограничивать контур слоя можно пространственными кривыми и/или плоскостями.

Обязательно задаем направление волокон в процессе укладки ткани. Материал может быть отличным от материала пакета, но в данном случае сухая стеклоткань нас устраивает (рис. 8).

Рис. 8

Аналогично создаются все остальные слои композитной модели.

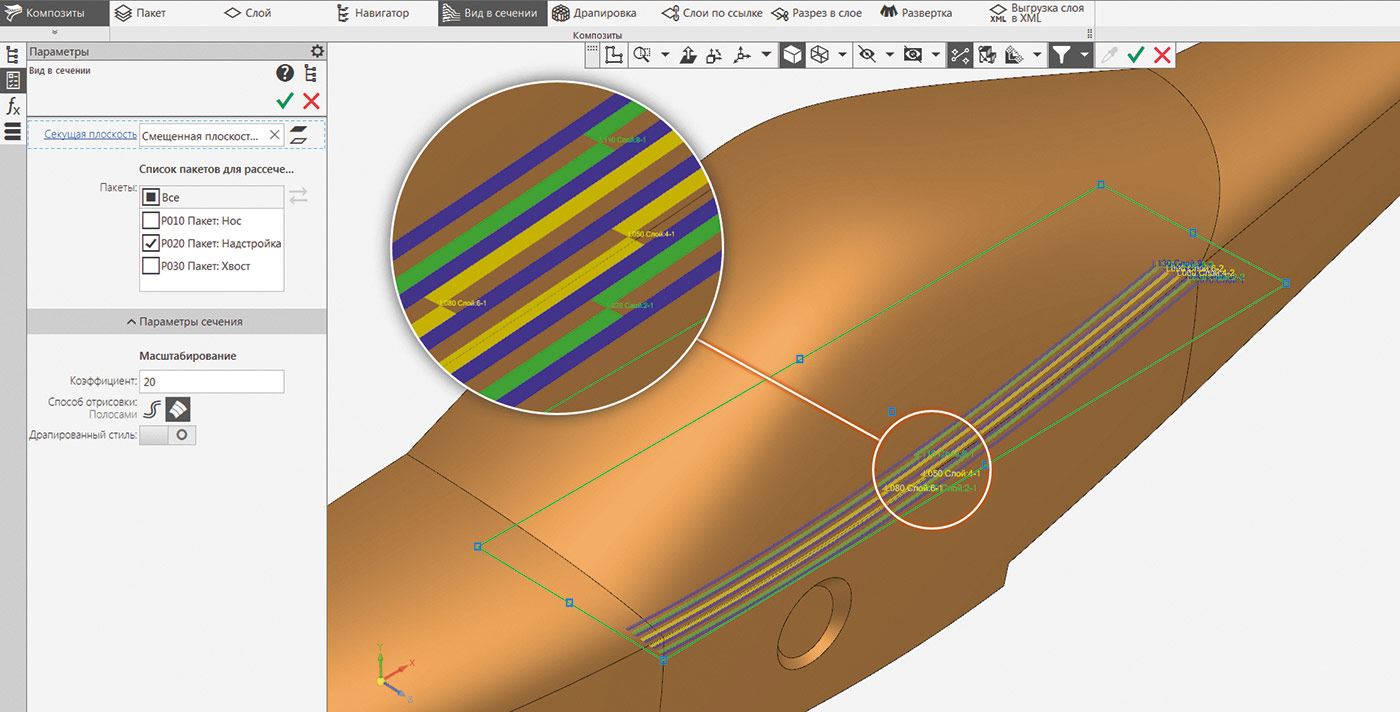

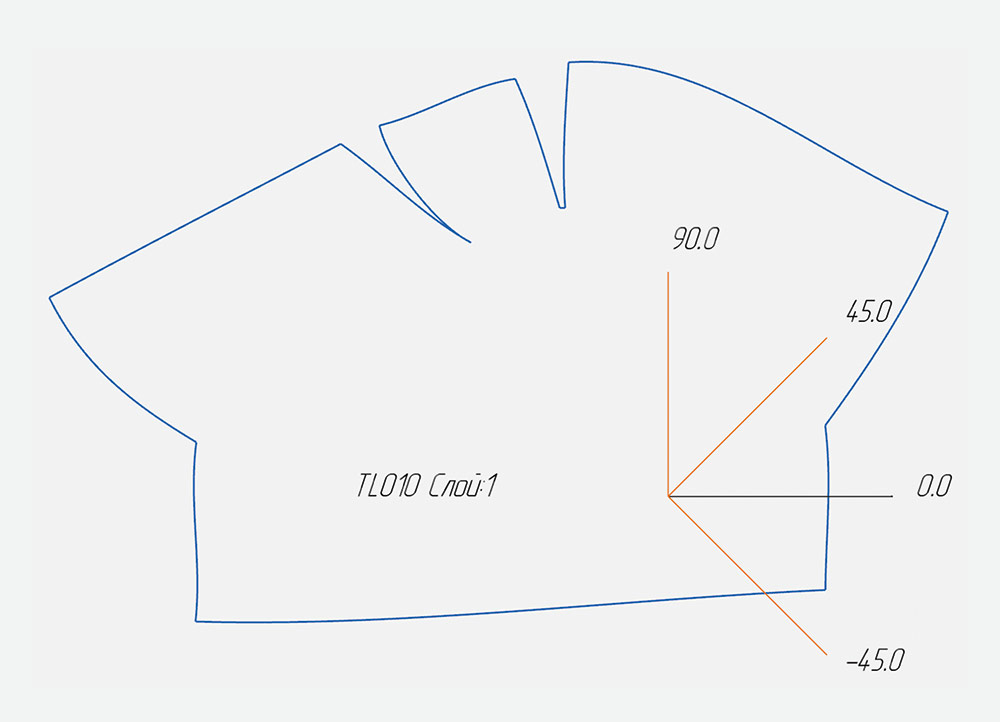

Вид в сечении. Это инструмент визуального контроля выкладки слоев в конкретных местах или сечениях (рис. 9). Цвет указывает на направление основы (ориентацию нити): синий цвет — 0 градусов, зеленый — 45, желтый — 90.

Рис. 9

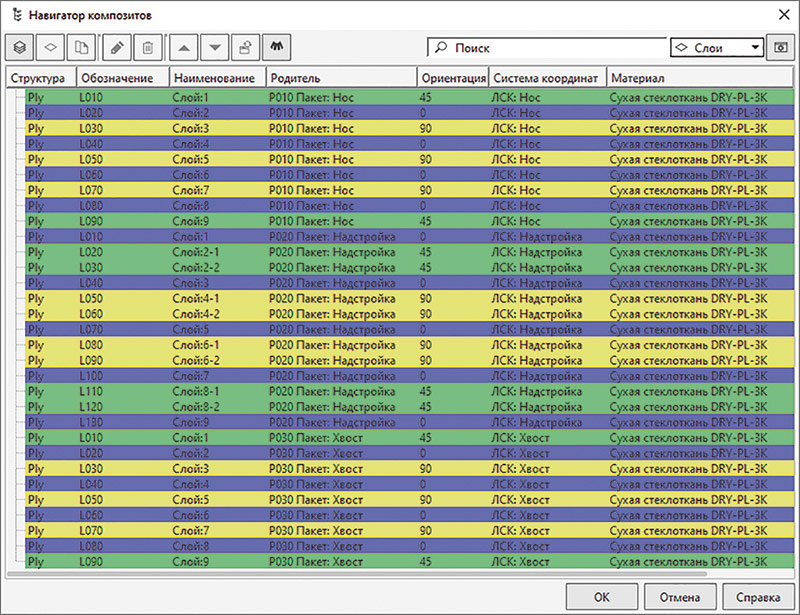

Навигатор структуры. Универсальный инструмент, необходимый и конструктору, и технологу.

Навигатор не только содержит состав композитного изделия, но и позволяет управлять слоями — создавать новые, сортировать, копировать и удалять. Копирование дает возможность быстрее создавать новые слои на основе других (рис. 10).

Рис. 10

Далее еще один промежуточный этап, который реализуется базовыми возможностями КОМПАС-3D, — подготовка технологической оснастки, то есть формы, на которую будет выкладываться композитный материал.

Композитная заготовка, как правило, имеет припуск под обрезку. Поверхность с припуском называется «технологической». Именно поэтому в теме ПКМ помимо конструкторских слоев выделяют и технологические. До текущего момента мы работали только с конструкторскими.

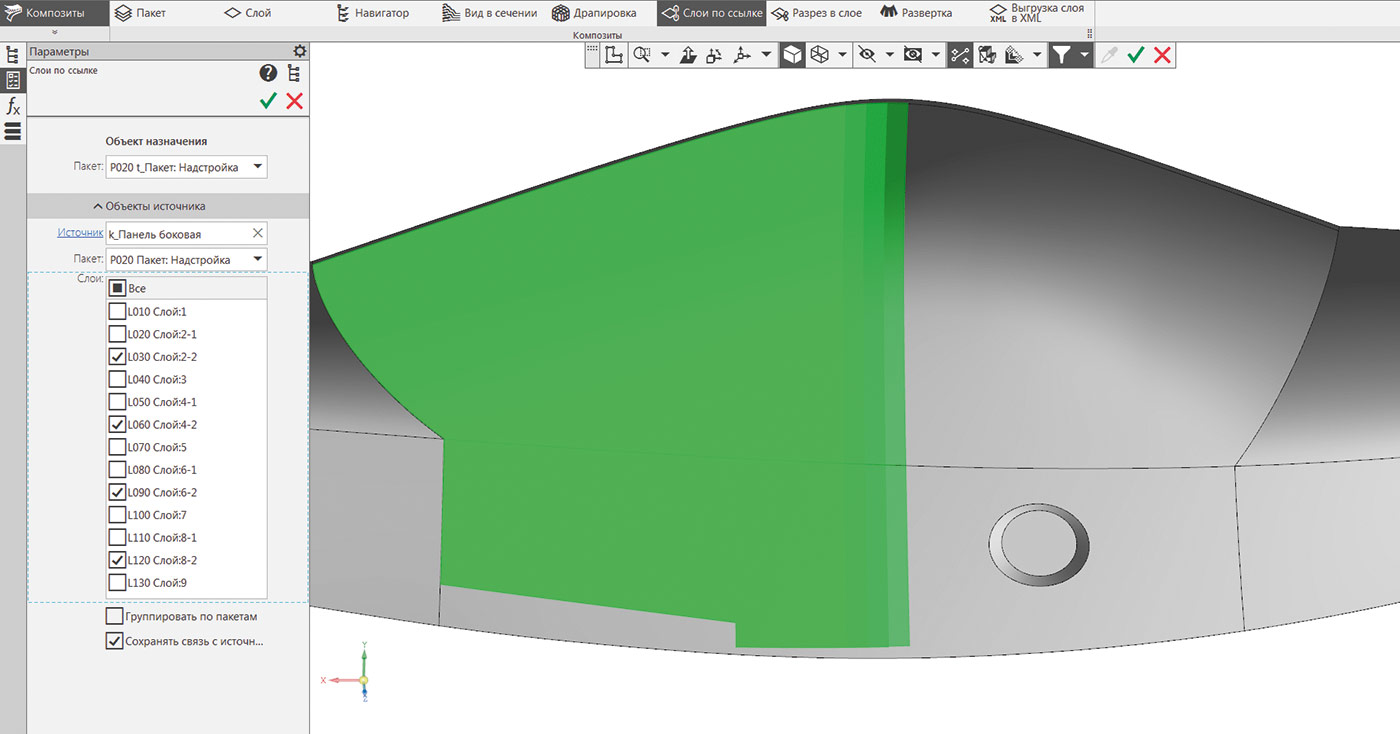

Технологические слои (далее — «техслои»). Это объект технолога — именно по техслоям изделие готовится к раскрою и выкладке. Здесь технолог назначает технологический припуск материалу. Команда Слои по ссылке позволяет автоматизировать процесс, то есть создать техслои на основе конструкторских (рис. 11).

Рис. 11

В этом случае ключевой момент — это то, что сохраняется ассоциативная связь с конструкторским слоем (как первоисточником). То есть, например, при изменении геометрии теоретической модели будет обновлена геометрия и конструкторских, и технологических слоев.

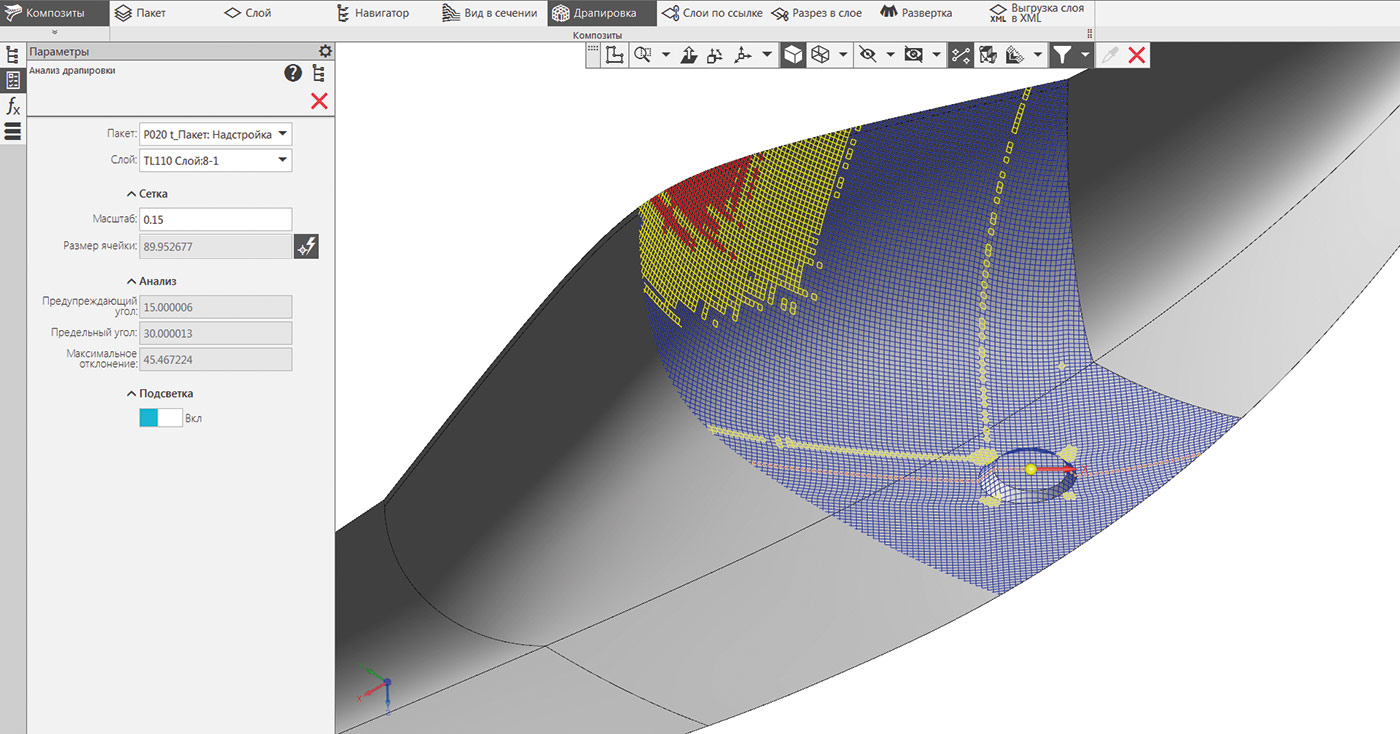

Анализ драпируемости. Драпируемость — свойство материала принимать требуемую форму. Крайне важно еще до производства понимать, как композитный материал поведет себя при выкладке, и спрогнозировать возможные дефекты — складки и растяжения.

В приложении «КОМПАС-3D: Композиты» реализовано представление в виде сетки, которую можно масштабировать. Красный цвет сетки указывает на область появления дефектов, синий — что дефектов нет, желтый — обозначает пограничное состояние, на которое тоже нужно обращать внимание (рис. 12).

Рис. 12

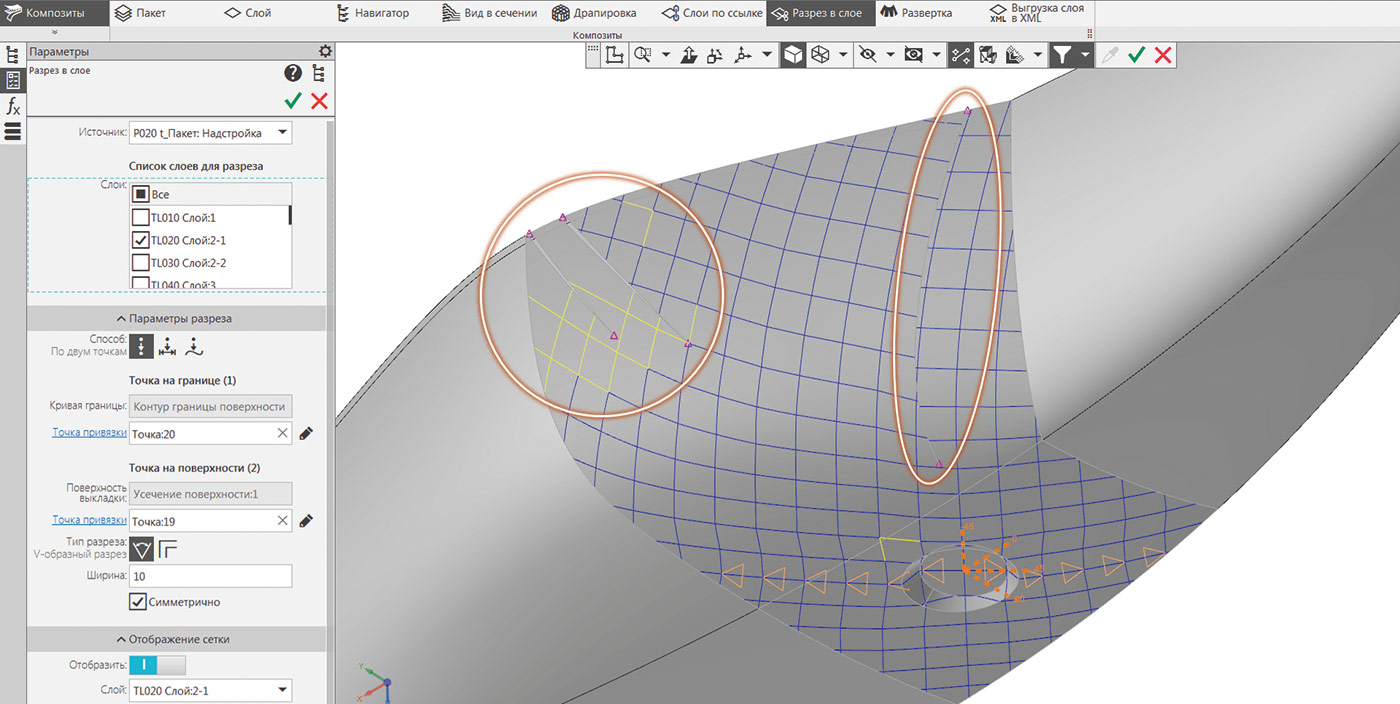

Команда Разрез в слое позволяет создать надрезы или вырезы для устранения дефектов. Разрез может быть П- или V-образной формы, можно регулировать его ширину. В результате красные зоны мы устранили (рис. 13).

Рис. 13

Наконец, всегда следует помнить, что цель КТПП — дать необходимые и достаточные данные для изготовления.

К примеру, для нарезки слоев на производстве применяют специальные «раскройные» плоттеры с ЧПУ, которые работают через векторный универсальный формат DXF. Все развертки можно поместить в один документ либо каждую их них — в отдельные. Экспортируется контур развертки, обозначение и наименование слоя, точка выкладки и направление волокон (рис. 14).

Рис. 14

Еще на производстве можно встретить лазерные проекционные системы. Такой проектор подсвечивает точное место выкладки технологического слоя. Лазер показывает границу слоя, точку и направление укладки. Также проектор необходимо откалибровать по оснастке. ПО «КОМПАС-3D: Композиты» позволяет сформировать данные для проецирования и калибровки в формат XML.

***

Таким образом, существенная автоматизация производства изделий из ПКМ достигается за счет связки «ПО + оборудование».

Описанные выше функциональные возможности продукта уже реализованы и будут дорабатываться. В планах развития — моделирование заполнителей, зонный метод проектирования, таблица слоев, интеграция с другим ПО. Выход «КОМПАС-3D: Композиты» на рынок запланирован в 2025 году.

Ключом к успеху нового продукта могут служить несколько составляющих:

- профессиональная команда — это и создатели легендарного КОМПАС-3D, и отраслевые эксперты, и внедренцы с богатым производственным стажем;

- мы на связи с якорным заказчиком и отрабатываем его требования;

- при разработке используем мощный движок — это наше собственное математическое ядро C3D, которое защищено от санкций и может развиваться под задачи Композитов;

- у проекта есть финансирование.

С этими составляющими нам всё по плечу!