Сегодня PLM больше считается концепцией, но используется и термин PLM-системы. Технологии — это и привычные информационные системы CAD/CAM/CAE, PDM, MES и технологии интернета вещей (IIoT), больших данных (Bigdata) и др. Концепции — это, например, Индустрия 4.0, цифровая трансформация, цифровые двойники и др. Концепции и технологии цифровизации очень хорошо увязываются через новую модель умного производства от ассоциации MESA.

Поэтому курс по PLM-системам в вузе предлагается строить не по конкретной ИТ-системе, а начиная с концепций цифровизации. Такой подход позволяет не ограничиваться только системами подготовки производства, но и рассматривать системы управления производством классов MES и QMS. Из-за трудностей внедрения таких систем предлагается отдельно рассмотреть сложное наукоемкое машиностроение, где комплексный подход наиболее актуален.

Введение

В области конструкторско-технологической подготовки производства уже привычными стали аббревиатуры CAD/CAM/CAE/PDM/PLM. При этом PLM (Product Lifecycle Management — управление жизненным циклом изделия) включает в себя все перечисленные системы. Однако PLM — это не единая система, а методология комплексного применения современных цифровых технологий c упором на управление данными об изделии. PLM не является коробочным решением и требует полного переосмысления процесса проектирования и технологической подготовки производства, а также масштабных организационных изменений на машиностроительном предприятии.

На русском языке нет ни одной книги о PLM как концепции, без привязки к конкретной системе, подобной [1]. Кроме того, сама концепция PLM существенно расширилась и теперь не ограничивается только проектированием изделия и подготовкой его производства. В связи с этим при планировании курса PLM в вузе возникла потребность в написании такой книги [2].

Совместная работа различных ИТ-систем предприятия может быть организована по-разному. Для этого используются различные концепции: цифровые двойники, цифровая трансформация, Индустрия 4.0 и др. Для упорядочения этих понятий весьма полезной оказалась новая модель умного производства от ассоциации MESA, на русском языке описанная в [3].

Концепции и технологии

Новая модель умного производства от ассоциации MESA как раз делит инструменты цифровизации на жизненные циклы, межцикловые потоки и новые технологии (рис. 1). Жизненные циклы взаимодействуют между собой через межцикловые потоки, а они используют технологии, в том числе новые. На рис. 1 как раз приведены новые технологии. Межцикловые потоки формируются на основе концепций. Например, концепция цифрового двойника может быть применена к изделию или к производству, а использовать она будет как классические технологии CAD/CAM/CAE/PDM, так и новые технологии, например большие данные, искусственный интеллект и др. Сегодня PLM в основном считается концепцией, но применяется и термин «PLM-системы». PLM-концепция реализуется различными производственными системами, но если функции PDM-системы шире классических задач, то разработчик называет ее PLM-системой. Появился даже термин «PLM тяжелого класса», о котором мы поговорим далее.

Рис. 1. Модель умного производства от ассоциации MESA

Кроме того, есть концепции непрерывного совершенствования. Некоторые известны уже более 50 лет, например бережливое производство, 6 Сигма. Некоторые появились относительно недавно, например Индустрия 4.0, цифровая трансформация, цифровые двойники и др. Остановимся более подробно на цифровых двойниках.

Цифровые двойники

Цифровой двойник — это виртуальное представление изделия или процесса, которое применяется, чтобы оценивать и прогнозировать рабочие характеристики этого изделия или процесса. Цифровые двойники используются на протяжении всего жизненного цикла изделия, чтобы проводить инженерный анализ, прогнозировать и оптимизировать работу изделия или производственной системы, прежде чем инвестировать в физические прототипы и ресурсы [4].

Область применения цифрового двойника зависит от того, на каком этапе жизненного цикла изделия происходит моделирование. Можно выделить четыре типа цифровых двойников: двойник изделия, двойник производства, двойник процесса, цифровой двойник эксплуатации.

Цифровые двойники изделия используются при проектировании для виртуальной проверки характеристик изделия. В основе лежит применение CAE-систем для различных расчетов и проверок. Поэтому логично рассказывать о них в курсах, посвященных CAD- и CAE-системам.

Цифровой двойник производства позволяет до начала фактического производства понять, насколько хорошо будет работать производственный процесс в заводском цехе. Обычно речь здесь идет об имитационном моделировании производственных потоков с проверкой загрузки оборудования и т.д. Часто этот этап реализуется на основе MES-систем.

Цифровые двойники процессов обычно строятся на основе CAE-систем технологического анализа. Иногда они работают в составе технологических линий и по данным реальных параметров процесса дают возможность оперативно корректировать этот процесс.

Цифровые двойники эксплуатации обычно создаются для изделий с длительным жизненным циклом, где важны этапы обслуживания. Они обеспечивают проведение обслуживания по состоянию на основе реальных параметров, часто получаемых дистанционно, а не по ресурсу.

Иерархия информационных систем предприятия

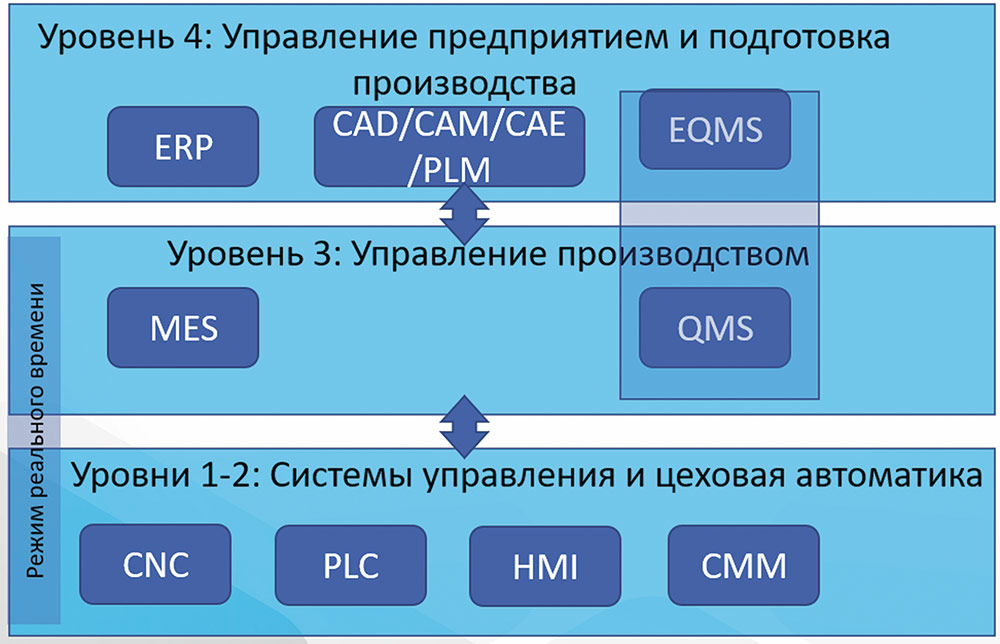

Иерархию информационных систем предприятия определяет стандарт ISA 95. Однако в классическом варианте он явно не рассматривает PLM-системы. Поэтому для описания такой иерархии удобнее использовать вариант от аналитической компании LNS (рис. 2), что позволяет удобно связать подготовку производства с самим производством (русскоязычный вариант дан по [5]).

Рис. 2. Иерархия информационных систем предприятия

На верхнем уровне (уровень 4) располагаются системы бизнес-уровня (управление предприятием, работа с заказами, работа с поставщиками — ERP; бизнес-аналитика — BI, конструкторская и технологическая подготовка производства — CAD/CAM/CAE/PLM), уровни 1-2 — это уровни систем управления оборудованием (как отдельными станками, так и комплексами). Уровень 3 предназначен для связи бизнес-уровня и уровней систем управления (дискретной автоматизации). Как можно видеть, большинство систем работают в пределах одного уровня (кроме QMS-EQMS).

Аналитическая компания LNS разделила QMS на две части и ввела термин EQMS (Enterprise QMS) для задач, решаемых на уровне 4. Оперативное управление качеством располагается на уровне 3. Потребность в системе, работающей сразу в двух уровнях, и стала одной из причин появления нового класса систем — систем автоматизации менеджмента качества, или QMS-систем.

А после обсуждения иерархии систем можно рассматривать классический функционал PLM-, MES-, QMS-систем. Однако в [2] добавлена отдельная глава, посвященная PLM-технологиям сложного машиностроения.

PLM-технологии сложного машиностроения

Идея выделить функции, характерные для сложного машиностроения, возникла, чтобы снять отторжение, недоверие большинства машиностроительных предприятий к системной инженерии, управлению требованиями, использованию 3D-аннотаций и др. А также чтобы обосновать возможность применения системам легкого и среднего класса.

Появился термин «PLM тяжелого класса», который применяется к сложным техническим объектам (самолеты, автомобили и др.), где важна коллективная работа, где много изменений, где много регулирующих регламентов и т.д. Будет уместно рассказать, чем отличается проектирование от конструирования, о важности начальных этапов проектирования, когда еще нет 3D-представления изделия.

Более детально здесь рассматривается системная инженерия, использование 3D-аннотаций, работа на основе компоновочных схем — управляющих структур.

Также рассматриваются стадии эксплуатации изделий, интерактивные эксплуатационные технические руководства (ИЭТР), интегрированная логистическая поддержка (ИЛП).

Именно в сложном машиностроении востребован интегрированный менеджмент качества, то есть методы управления качеством, связанные с PLM-данными. Но об этом — далее.

Системы автоматизации менеджмента качества QMS

Системы автоматизации менеджмента качества QMS вынесены в отдельную главу. Здесь снова обратимся к рис. 1. Качество там отнесено к межцикловым потокам, то есть оно используется в рамках разных концепций, с различными жизненными циклами и новыми технологиями. Еще недавно утверждалось, что отечественных систем QMS нет [6], но в 2024 году они появились.

Функционал QMS-систем обычно описывается начиная с цикла PDCA (Plan — Do — Check — Act), или цикла Деминга. На этом же цикле базируется основной стандарт в области менеджмента качества ISO 9001, а также ряд отраслевых стандартов. Сама разбивка на модули и многие термины определяются стандартом для поставщиков автокомпонентов IATF 16949. Сейчас термины используются и в других индустриях, а некоторые процедуры становятся обязательными.

Анализ рисков и последствий потенциальных отказов (FMEA — Failure Mode and Effects Analysis) обязателен для автомобильной и авиационной промышленности. Причем он должен выполняться в привязке к составу изделий — важному понятию из области PLM. А для сложных изделий состав может часто меняться, конфигурироваться под конкретные исполнения и т.д. И отслеживание версии FMEA и конкретного состава без специализированной системы просто невозможно.

Управление качеством включает и работу с несоответствиями/рекламациями, куда обычно входят процедуры поиска корневых причин дефектов (несоответствий) и планирование корректирующих и предупреждающих действий в соответствии с процедурами 8D. А корректирующие и предупреждающие действия часто ведут к изменению конструкции или технологии. В результате замыкается петля качества, о которой говорит цикл PDCA.

Внедрение PLM-, QMS-, MES-систем

Системы классов PLM, QMS, MES — это многопользовательские системы, поэтому их внедрение — достаточно длительный проект. Такой проект обязательно начинается с обследования предприятия, с определения степени зрелости по конкретному функционалу, далее следует экономическая оценка вариантов и определение приоритетов. В [7] подробно описаны стадии внедрения и приведены некоторые результаты, полученные через три года от начала проекта.

Заключение

Задачей PLM-курса в вузе, и этой статьи в частности, было описать структуру понятий, концепции и технологии цифровизации в машиностроении без привязки к конкретным системам. Это, помимо прочего, позволяет подбирать системы под задачи, а не перестраивать задачи под возможности конкретной системы.

Литература:

- Antti Saaksvuori, Anselmi Immonen Product Lifecycle Management. Springer-Verlag Berlin Heidelberg, 2008. 253 c.

- Ведмидь П.А. Концепции и технологии цифровизации машиностроительного предприятия: Учебное пособие — [б. м.]: Издательские решения, 2024. 182 с.

- Ведмидь П.А. О новой концепции MESA умного производства // Автоматизация в промышленности. 2022. № 12. С. 16-18.

- Прохоров А., Лысачев М. Цифровой двойник. Анализ, тренды, мировой опыт. М.: ООО «АльянсПринт», 2020.

- Место систем автоматизации СМК в ИТ-ландшафте предприятия / Ведмидь П. // Портал Управление производством // Цифровое производство. 2018. № 3. С. 47-51.

- Ведмидь П.А. Импортозамещение QMS-систем или создание QMS заново // Автоматизация в промышленности. 2024. № 2. С. 15-18.

- Информационные технологии поддержки жизненного цикла изделий машиностроения: проблемы и решения / Л.В. Губич [и др.]. Минск: Беларус. навука, 2010. 286 с.