Статья посвящена вопросам, связанным с обработкой деталей механических передач зубчатых колес, червяков, шлицев стандартным инструментом на фрезерном оборудовании ЧПУ. Рассматриваются условия, при которых такая обработка является предпочтительной по сравнению с традиционной обработкой методом обкатки специальным зуборезным инструментом.

С каждым годом обработка на станках с ЧПУ (далее — ЧПУ-обработка) становится все более востребованной. Промышленные предприятия используют гибкие возможности ЧПУ для расширения номенклатуры изделий. Именно их доступность и гибкость позволили предприятиям освоить производство зубчатых колес без применения специализированных зубообрабатывающих станков.

Как известно, с помощью CAD-систем можно легко создавать модели зубьев будущей шестерни, а с помощью CAM-системы без особого труда можно создать программу ЧПУ обработки подобной модели. Такой подход является практически незаменимым при штучном изготовлении ремонтных деталей. Специализированные предприятия, обрабатывающие зубья механических передач (далее — МП) традиционным методом обкатки, неохотно берутся за «единичные» заказы. В то же время, если есть собственный станок с ЧПУ подходящей компоновки, можно изготовить такие детали самостоятельно. И в этом случае не нужен специальной дорогой зуборезный инструмент. Всю обработку можно выполнить стандартным инструментом, доступным на рынке.

Выполняя различные проекты, подбирая подходящие стратегии, создавая новые специализированные инструменты проектирования (на основе макропрограммирования), мы накопили опыт обработки деталей механических передач, начало которому было положено в 2009 году с конической косозубой пары с эписиноидной формой зуба, описанной в статье «САПР и графика», 2020’12.

Ниже приведены примеры выполненных проектов, реализация которых на традиционном зуборезном и универсальном оборудовании практически невозможна.

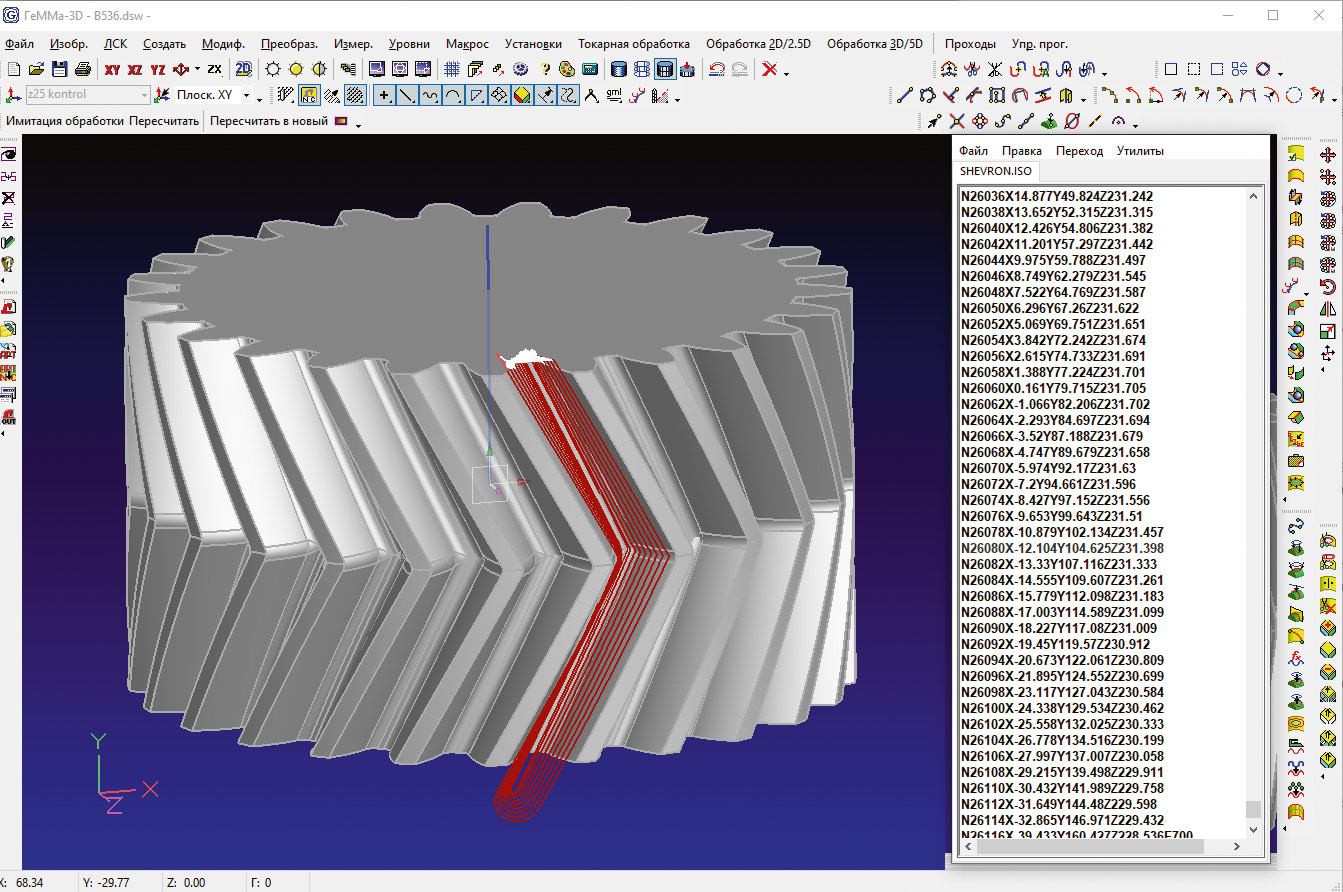

Первый пример — шевронное зубчатое колесо с полным примыканием венцов друг к другу (рис. 1). Для производства выбор небольшой: фасонный концевой инструмент со сложным поворотным приводом или любой инструмент для ЧПУ-обработки. И даже если между венцами предусмотрен технологический зазор, при обработке червячной фрезой есть проблема, обойти которую невозможно — зубья разных венцов шеврона должны располагаться симметрично друг к другу. В противном случае это приводит к смещению зубчатого колеса на оси или даже к разрушению механизма, использующего некачественную деталь. Поэтому один венец обрабатывают на зуборезном станке, второй выполняют ЧПУ-обработкой (рис. 2).

Рис. 1. Зубья такого шевронного колеса невозможно обработать червячной фрезой

Рис. 2. Только один венец шеврона обработан червячной фрезой

Второй пример — ремонт деталей импортного оборудования, который создает серьезные проблемы для производства. В России для обработки подобных деталей отсутствует зуборезный инструмент. А на ЧПУ такое можно обработать стандартным фрезерным инструментом. Так был изготовлен вал с питчевыми эвольвентными винтовыми шлицами (рис. 3).

Рис. 3. Питчевые эвольвентные винтовые шлицы

Еще один необычный случай с обработкой обкатыванием — обработка колес с большим модулем требует крупного специального инструмента. Цена такого инструмента делает производство механических передач необоснованно дорогим. Кроме того, крупный инструмент не позволяет обеспечить требуемое качество рабочих поверхностей зубьев. Вот так выглядит шестерня с модулем 16 после традиционной чистовой обработки (рис. 4). Качество поверхности оказалось настолько недопустимым, что деталь вернули на доработку, но уже для ЧПУ-фрезерования.

Рис. 4. Червячные фрезы для обработки зубьев с большим модулем не гарантируют качество

Большинство математических моделей вышеуказанных примеров зубчатых колес были созданы в CAD-системе КОМПАС-3D с помощью приложения «Механика/Валы и механические передачи 3D». Некоторые модели были построены инструментами CAD/CAM-системы ГеММа-3D.

Вся технологическая подготовка производства (контроль входных моделей, выбор стратегии обработки и инструмента, контроль столкновений, подготовка управляющих программ) выполнена в CAD/CAM-системе ГеММа-3D. Использовались встроенные возможности системы, среди которых следует отметить редкую геометрическую операцию, создающую абрис вращения. С помощью средств макропрограммирования был создан макрос, позволяющий оперативно создавать управляющие программы 4-координатного фрезерования зубьев косозубых цилиндрических колес.

Дополнительным эффектом полученного опыта являются экономические расчеты, позволяющие заранее определить трудоемкость обработки зубьев деталей механических передач и подобрать необходимый инструмент. Результат расчета дает критерий для выбора метода обработки: традиционный или на станках с ЧПУ.

Главный результат многолетней работы — база знаний, на основе которой можно найти направления дальнейшего развития технологий.

Лучше всего освоенное направление — фрезерная ЧПУ-обработка концевыми фрезами. Следует обратить внимание на правильный выбор оборудования, поскольку наиболее распространенные фрезерные станки с ЧПУ неэффективны при обработке зубчатых колес с модулем менее 8 мм. Максимальные обороты шпинделя не обеспечивают требуемую скорость резания. Для повышения эффективности обработки модулей 1-2 мм нужно иметь шпиндели со скоростью вращения 20-30 тыс. об/мин.

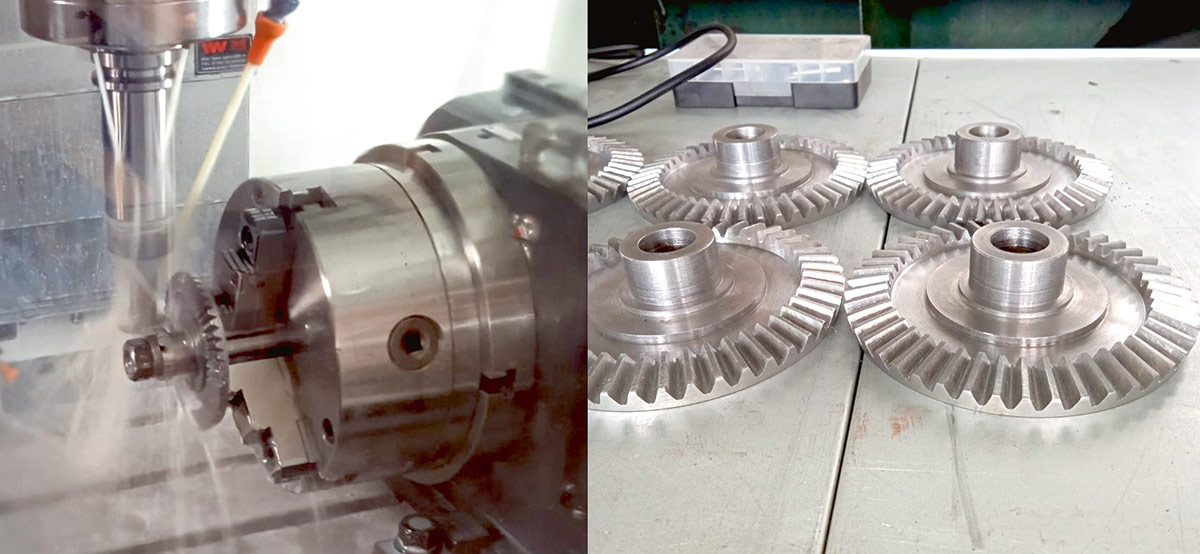

Вышеуказанные требования к максимальным оборотам теряют смысл, если применять дисковые фрезы (рис. 5). В конкретном примере обработка прямозубого конического колеса с внешним окружным модулем 2.5 дисковой фрезой выполнялась в три раза быстрее, чем предполагалось при использовании концевого инструмента.

Рис. 5. Прямозубые зубчатые колеса обрабатываются дисковыми фрезами

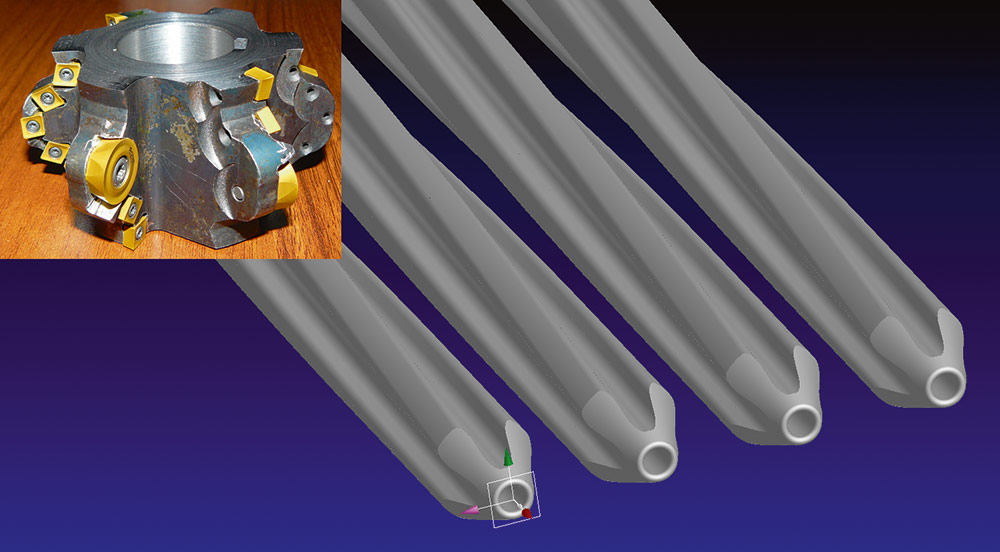

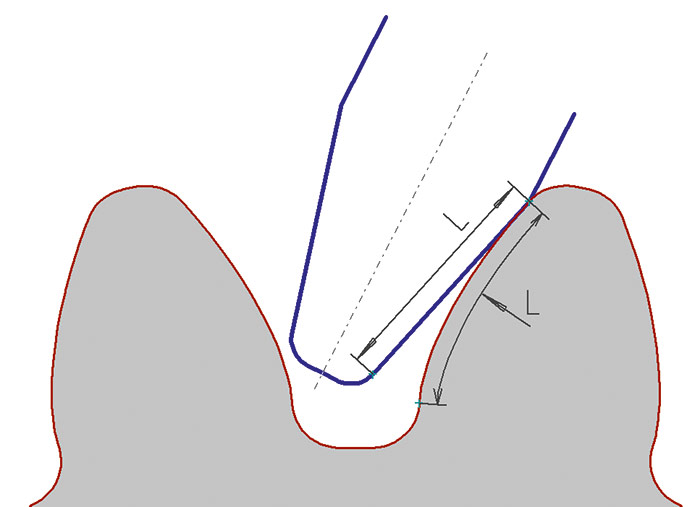

Нет никаких препятствий для использования фасонного инструмента на станках с ЧПУ. Технологии, используемые на универсальном оборудовании, можно легко выполнить на станках с ЧПУ. CAM‑системы без особого труда копируют траектории обработки. В то же время для косозубых зубчатых колес стандартные фасонные фрезы не подходят — появляются отклонения от правильной геометрии обкатывания. В этом случае необходимо специальным образом снимать геометрию с рабочих поверхностей шестерни, затем использовать ее для проектирования фасонного инструмента для конкретной детали. Наиболее сложной была задача проектирования фасонного инструмента для обработки винтовых фигурных пазов (рис. 6). Требование перпендикулярности между осью фрезы и осью детали задает особую трудность в проектировании фрезы. Контур фрезы значительно отличается от контура паза, но после обработки паз приобретает правильное сечение в соответствии с чертежом.

Рис. 6. Наборная фасонная фреза для обработки фигурного винтового паза

Описанные выше примеры были выполнены с помощью универсальных стратегий CAD/CAM-системы ГеММа-3D. Результат по факту успешный, но не обеспечивает требуемой оптимальности траектории. Приходится уделять дополнительное внимание стратегии обработки — следует оптимизировать траекторию обработки по длине, уходить, по возможности, от лишних движений. В настоящее время это выполняется вручную за счет дополнительных действий инженера-программиста оборудования с ЧПУ. Возникает потребность дорабатывать универсальные операции проектирования обработки до требований, необходимых для обработки механических передач. Или создавать новые операции, ориентированные на автоматизированное проектирование оптимальных траекторий конкретно для механических передач.

В ближайшей перспективе планируется освоение специального инструмента. Будем называть специальным инструментом такой, в котором обработка выполняется не кромкой фрезы, а боком или торцом (рис. 7). Интересна обработка боком фрезы так, что точка касания расположена далеко от торца. За счет контакта линейчатой поверхностью достигается повышение качества поверхности и сокращение цикла обработки. За счет того, что используется вся боковая поверхность, также увеличивается стойкость инструмента. В общем случае боковая поверхность может быть радиусной, и это дополнительно увеличивает эффективность такого инструмента.

Рис. 7. Обработка боковой поверхностью фрезы

К специальному инструменту можно отнести обычную резцовую головку для нарезки зубьев круговой конической шестерни. Дело в том, что фрезерный станок 5-координатной обработки может легко повторить движения зубофрезерного станка для кругового зуба. При этом важно, чтобы крутящий момент шпинделя смог обеспечить нормальную работу резцовой головки. Для проектирования обработки специальным инструментом универсальные операции CAM‑систем бесполезны — необходимо создавать принципиально новые операции.

К тому же существуют другие, недостаточно освоенные виды обработки: токарная и токарно-фрезерная, проволочная эрозионная. Там тоже существуют удобные и экономичные варианты обработки деталей механических передач. Для их успешной реализации, возможно, придется применить необычное оборудование и нестандартный инструмент.

Анализ накопленного опыта и желаемые пути развития формируют устойчивое мнение, что модификация действующих операций и создание отдельных новых операций являются недостаточными для серьезной работы по созданию эффективного производства деталей механических передач на оборудовании с ЧПУ. Речь идет о том, что следует создать специальный программный модуль для проектирования обработки деталей МП и собрать в нем необходимые для технолога операции — инструменты, способные решить все необходимые задачи.

Первой задачей является создание 3D-моделей элементов механических передач. Причем речь идет о создании качественных моделей, которые на геометрическом уровне обеспечивают правильную работоспособность МП, а на технологическом — гарантируют заданную точность. Эту задачу успешно решает CAD-система КОМПАС-3D.

Вторая задача — оперативное проектирование технологии, ориентированной на ЧПУ, с особыми требованиями для обработки элементов механических передач, при этом обеспечивающей качество и эффективность. С этой задачей справляется CAD/CAM-система ГеММа-3D.

Также существуют другие задачи, о которых нельзя забывать. Например, в некоторых проектах придется проектировать инструмент — специальный или фасонный. При этом хороший результат достигается при интеграции работы CAD- и CAM-систем. А еще заранее придется определять зоны ограничения для инструмента и инструментальной оснастки. В некоторых случаях потребуется также проектировать специальный контрольный инструмент — калибры и пробки.

Для широкого круга производств, использующих современное оборудование с ЧПУ, необходим специализированный CAM для решения задач эффективной обработки элементов механических передач. Разработка такого программного обеспечения в короткие сроки требует объединения усилий разработчиков CAD- и CAM-приложений.

Наличие такого программного обеспечения позволит большому количеству отечественных предприятий самостоятельно и относительно недорого производить зубчатые колеса, червяки, шлицы и различные другие элементы, которые ранее изготавливались традиционной обработкой.