Статья посвящена вопросам автоматизации контроля геометрии деталей в рабочей зоне оборудования с ЧПУ с помощью отечественного программного обеспечения «ГеММа-3D.Измерения». Рассмотрены основные возможности данного программного обеспечения, включая интерфейс, особенности и последовательность работы при проведении измерительных операций, а также возможные преимущества его использования при обработке деталей на станках с ЧПУ.

При обработке деталей на оборудовании с ЧПУ часто бывает необходимо выполнить оперативный контроль геометрии выполняемых элементов. При этом снимать деталь и отдавать в ОТК достаточно трудоемко и неудобно, а кроме того, могут быть технологические ограничения подобных операций (например, нарушение базирования). Измерение элементов детали в рабочем пространстве оборудования при помощи ручного измерительного инструмента также трудоемко, и не всегда ручной инструмент даст возможность произвести необходимые замеры. Для решения проблемы эффективного измерения изделий в рабочем пространстве оборудования с ЧПУ используются САПР типа CAI, обеспечивающие замеры контрольным датчиком (щупом) и обработку полученных данных. Подобной системой служит отечественное программное обеспечение «ГеММа-3D.Измерения».

Система «ГеММа-3D.Измерения» предназначена для осуществления автоматизации измерительных операций, выполняемых с помощью контактных датчиков (щупов) на станках с ЧПУ. Функционал системы включает:

- импорт моделей из различных CAD-систем для проведения измерений;

- подготовку управляющих программ (УП) измерений;

- обработку результатов измерений;

- анализ отклонений геометрии измеренных элементов от номинала;

- формирование отчетов о проведенных измерениях.

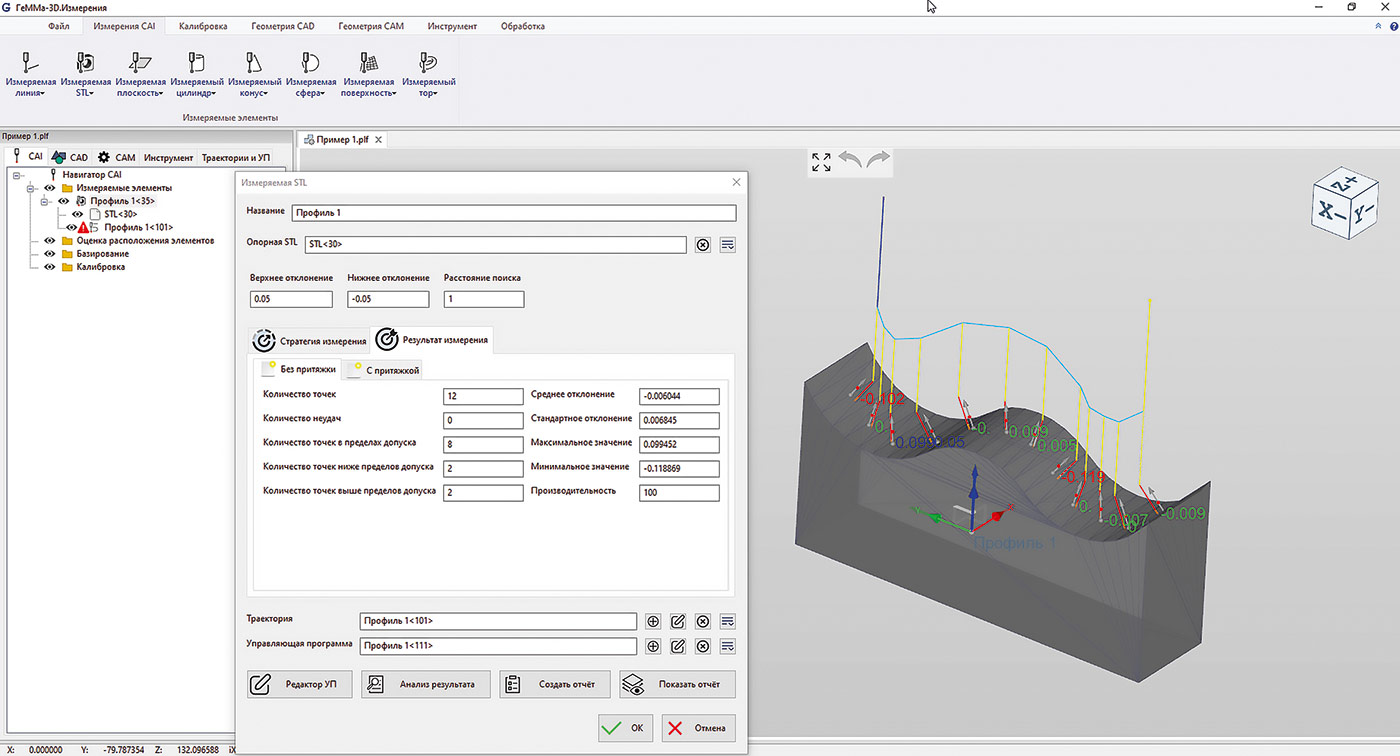

Рис. 1. Общий вид окна системы «ГеММа-3D.Измерения»

На рис. 1 показан общий вид окна системы. В интерфейсе системы навигатор проекта разделен на вкладки CAI, CAD, CAM, Инструмент, Обработка. Каждая из вкладок содержит соответствующие объекты:

- «CAD» — геометрические объекты (поверхности, кривые, точки и т.д.);

- «CAM» — технологические объекты (технологические системы координат (СК), плоскость безопасности);

- «CAI» — различные измеряемые элементы;

- «Инструмент» — измерительные инструменты (контрольные датчики);

- «Обработка» — траектории измерений и управляющие программы.

В ленте команды также сгруппированы по одноименным вкладкам и обеспечивают создание соответствующих объектов.

Общая последовательность работы в системе следующая:

- Создается или загружается геометрия измеряемого изделия.

- Создаются вспомогательные геометрические (CAD) объекты (при необходимости).

- Создаются технологические (CAM) объекты.

- Создаются измеряемые элементы (CAI), которые используют опорную геометрию CAD и задают стратегию измерения.

- Задается контактный датчик (щуп) для измерения.

- Рассчитываются траектории щупа для выполнения измерений.

- Постпроцессируются УП для измерения на станке с ЧПУ.

- Производятся замеры на станке с ЧПУ.

- Передаются данные о замерах со станка обратно в систему «ГеММа-3D.Измерения» (текстовый документ с координатами измеренных точек и векторами нормалей в них).

- Производится анализ проведенных замеров и восстановление измеренной геометрии.

- Производится сопоставление восстановленной по измерениям геометрии с номинальной геометрией, по которой рассчитывались траектории.

- Производится анализ отклонений измеренной геометрии от номинальной.

- Отклонения отрисовываются в графическом окне системы и отображаются в таблицах.

- При необходимости — формируется отчет об измерениях.

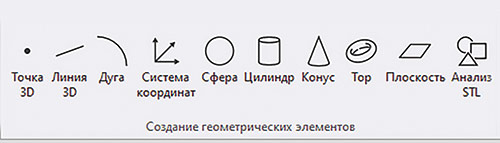

В качестве исходной геометрии изделий могут быть использованы как внешние файлы 3D-моделей и эскизов (STL, IGES, DXF, Gemma-3D), так и созданные при помощи внутреннего геометрического редактора. Геометрический редактор позволяет создавать элементы, показанные на рис. 2.

Рис. 2. Типы геометрических элементов, создаваемые при помощи внутреннего геометрического редактора

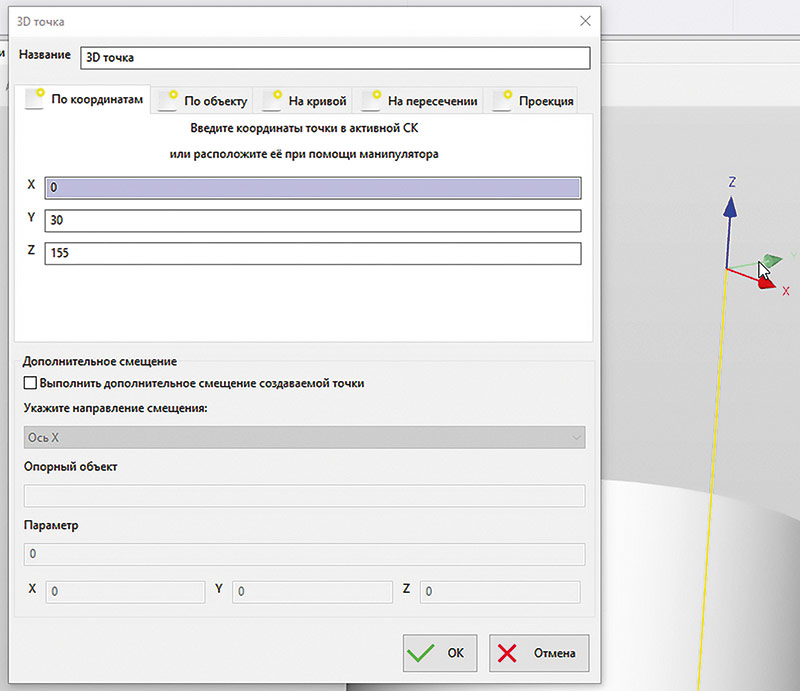

На рис. 3 показано диалоговое окно команды создания точки.

Рис. 3. Команда создания точки

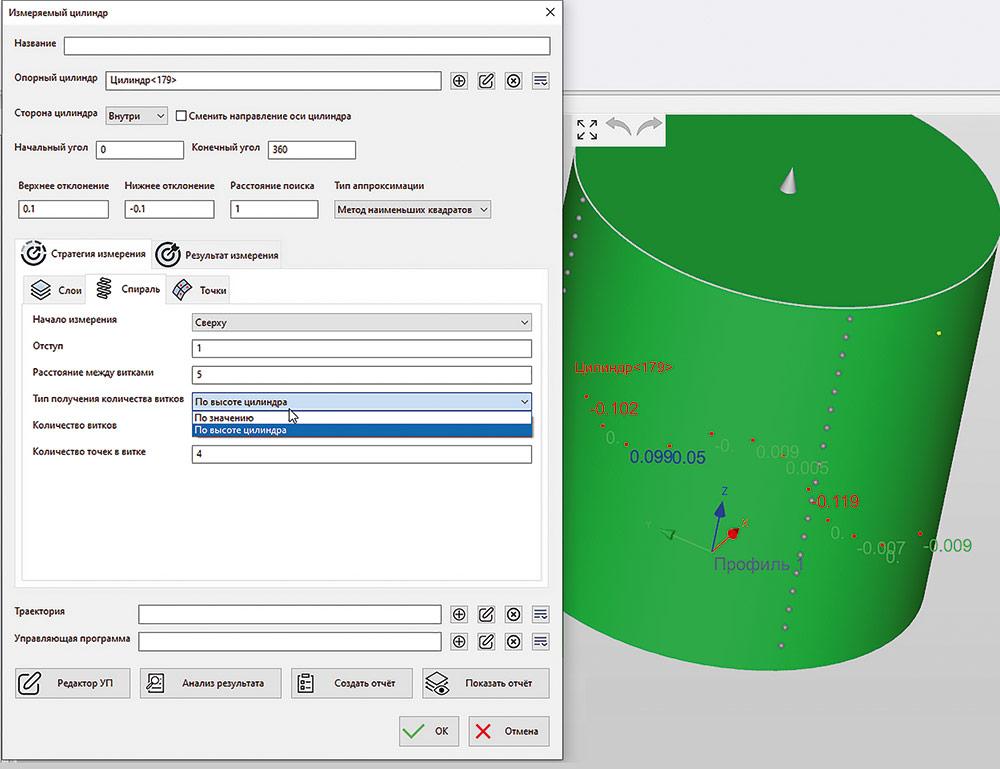

Измеряемые элементы создаются на основе опорного геометрического элемента (им может быть как примитивная поверхность типа «цилиндр» или «сфера», так и сложная криволинейная поверхность). В измеряемом элементе настраивается стратегия измерения: как мерить, в каких местах, количество точек измерения и т.д. Также в измеряемом элементе подгружаются данные об измерениях и, после их анализа, производится вывод информации об отклонениях. На рис. 4 показан пример диалогового окна команды измеряемого элемента типа «цилиндр».

Рис. 4. Команда создания измеряемого цилиндра

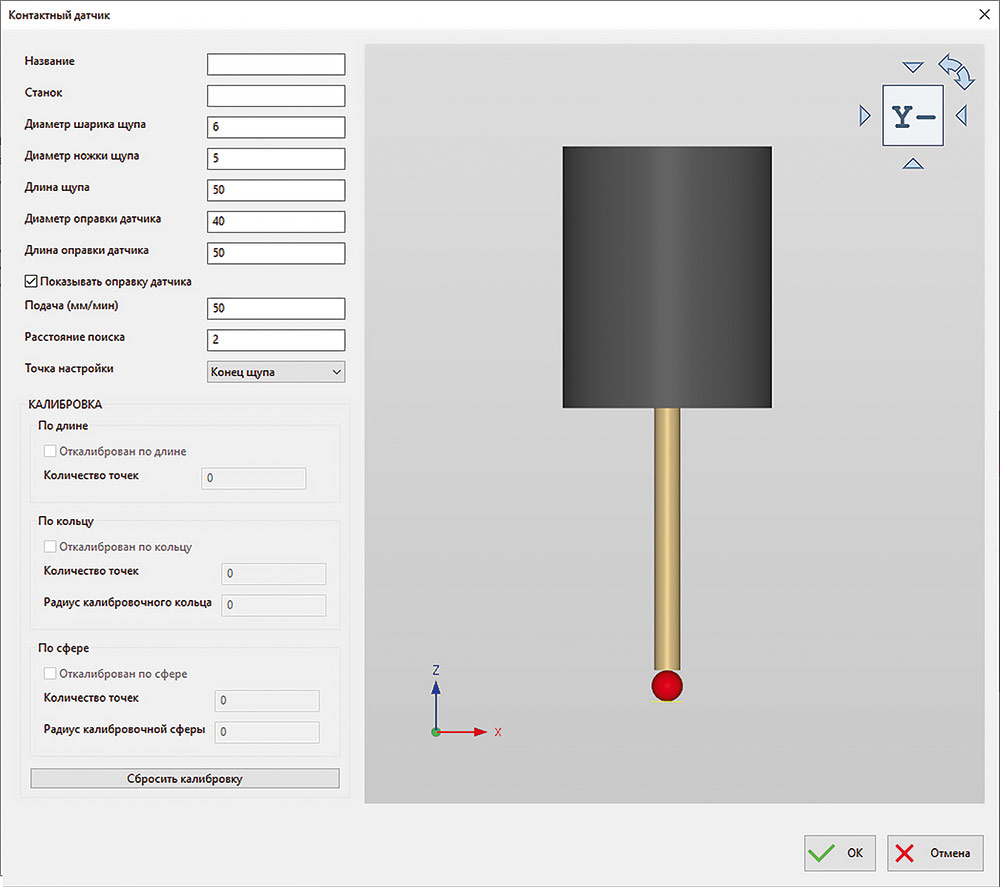

Измерительный инструмент (контактный датчик) создается при помощи команды, диалоговое окно которой показано на рис. 5. В ней задаются геометрические параметры датчика, определяется положение расчетной точки (нижняя точка или центр сферы) и т.д. Кроме того, в этой команде приводятся данные по калибровке датчика.

Рис. 5. Команда создания контактного датчика

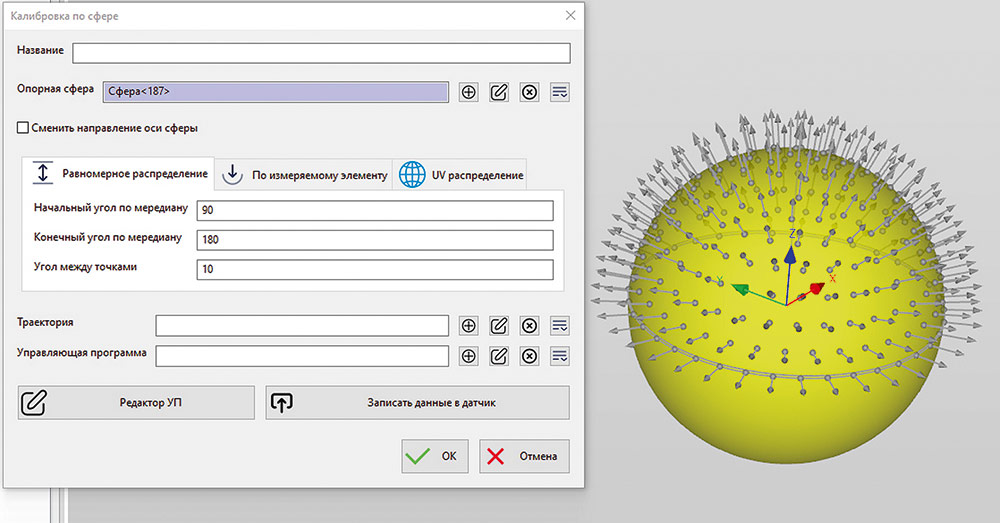

Для калибровки контактного датчика в системе предусмотрены команды калибровки по сфере, по кольцу и по длине. На рис. 6 показано диалоговое окно команды калибровки щупа по сфере.

Рис. 6. Команда калибровки контактного датчика по сфере

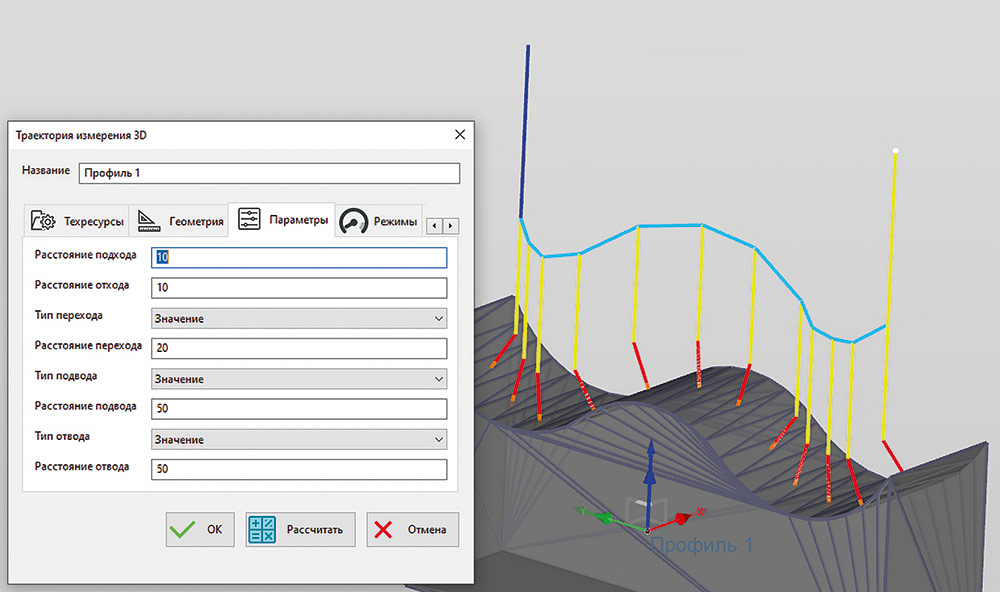

Для построения траектории измерения применяется специальная команда (рис. 7), в которой задаются используемый инструмент, технологические объекты, измеряемая геометрия, параметры различных вспомогательных перемещений и скоростные режимы движений при измерении. После расчета траектории измерений она отображается в графическом окне (см. рис. 7). Траектория содержит перемещения к измеряемым точкам элемента (здесь важен вектор подхода) с учетом геометрии инструмента, а также перемещения между измеряемыми точками, начальной и конечной точкой.

Рис. 7. Команда создания траектории измерений и рассчитанная траектория

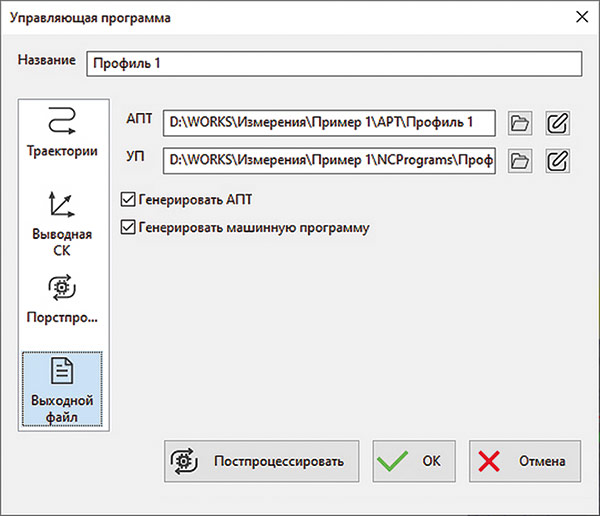

Рис. 8. Команда создания УП

В команде создания УП (рис. 8) задаются:

- траектории измерений, которые необходимо вывести;

- система координат, относительно которой будут выводиться точки траектории;

- постпроцессор для преобразования данных универсального кода CLData в код машинной УП для конкретного оборудования с ЧПУ;

- пути сохранения файла машинной УП и, если необходимо, УП в формате CLData (АПТ), а также имена файлов.

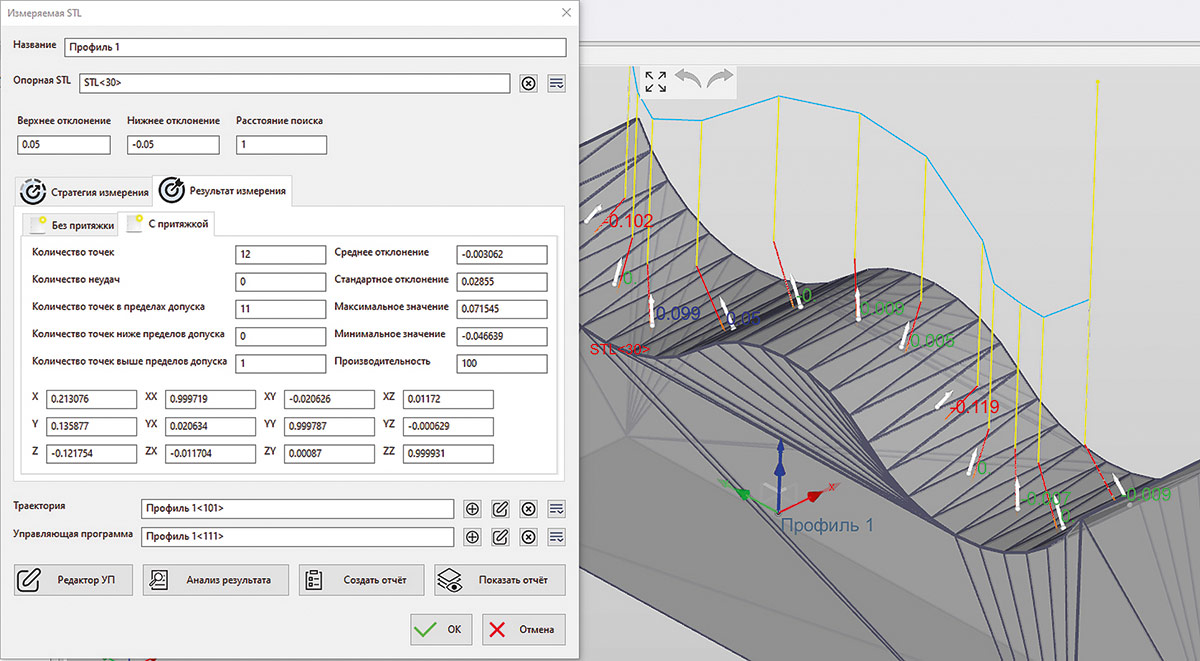

После выполнения УП-измерений на станке формируется текстовый документ с данными об измеренных точках (координаты точек измерения и векторы нормали в этих точках). Далее в измеряемом элементе выбирается этот документ и происходит восстановление измеренных точек в графической среде системы. Восстановленные по измерениям точки сравниваются с изначально заданными, и формируются отклонения, которые отображаются в графическом окне и в таблицах диалогового окна команды измеряемого элемента (рис. 9). Анализировать отклонения можно как без притяжки (анализируются координаты в выбранной СК), так и с притяжкой (измеренные точки максимально притягиваются к номинальным точкам).

Рис. 9. Отображение данных об отклонениях измеренных точек

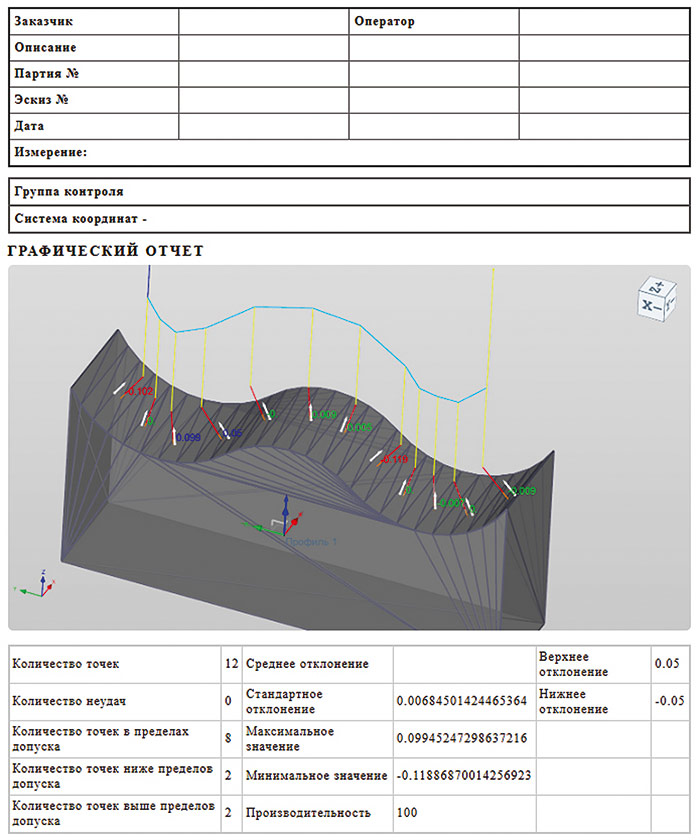

При желании можно сформировать отчет об измерениях (рис. 10) по форме выбранного шаблона. Шаблоны формы отчета возможно разработать под требования предприятия.

Рис. 10. Отчет об измерениях

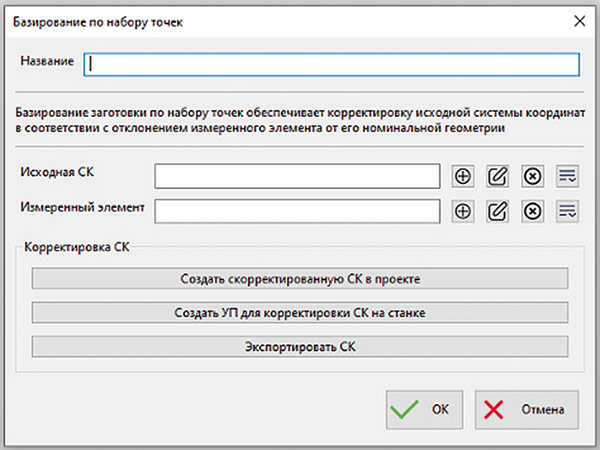

В системе присутствует команда для базирования заготовок по набору точек (рис. 11). Данная команда подготавливает данные для корректировки СК настройки станка для вписывания целевой геометрии детали в имеющуюся реальную геометрию заготовки или полуфабриката. Эти данные могут быть переданы как на станок в виде УП или просто информации для смещения базовой СК настройки станка, так и в САМ-систему в виде матрицы преобразования выводной СК для УП механической обработки деталей.

Рис. 11. Команда базирования заготовки по набору точек

Использование системы «ГеММа-3D.Измерения» в производстве деталей на станках с ЧПУ обеспечивает предприятию определенные преимущества:

- минимизация проблем, вызванных неточностями установки заготовки или ее формы;

- возможность базирования заготовок сложной формы;

- автоматизация оперативного контроля геометрии детали для всего цикла механической обработки на станках с ЧПУ;

- максимальный контроль обработанной детали до ее снятия со станка;

- устранение необходимости ручного вмешательства в работу станка с ЧПУ для оперативного контроля выполняемых технологических операций (как следствие — снижение трудоемкости и минимизация человеческого фактора).