Статья открывает серию публикаций, посвященных организации безбумажного производства на мебельных предприятиях с использованием инструментария системы БАЗИС. Приведены рекомендации по внедрению безбумажной технологии, основанные на анализе практического опыта внедрения и оценке эффективности достигнутых результатов.

В системе БАЗИС имеется полный набор программных инструментов для реализации безбумажного производства на мебельном предприятии [1]. Однако их наличие не гарантирует желаемого результата, необходима определенная организационная работа. Рассказ о безбумажном производстве начнем с конечного результата, то есть описания того, что должно получиться в результате его внедрения.

Как выглядит безбумажное производство

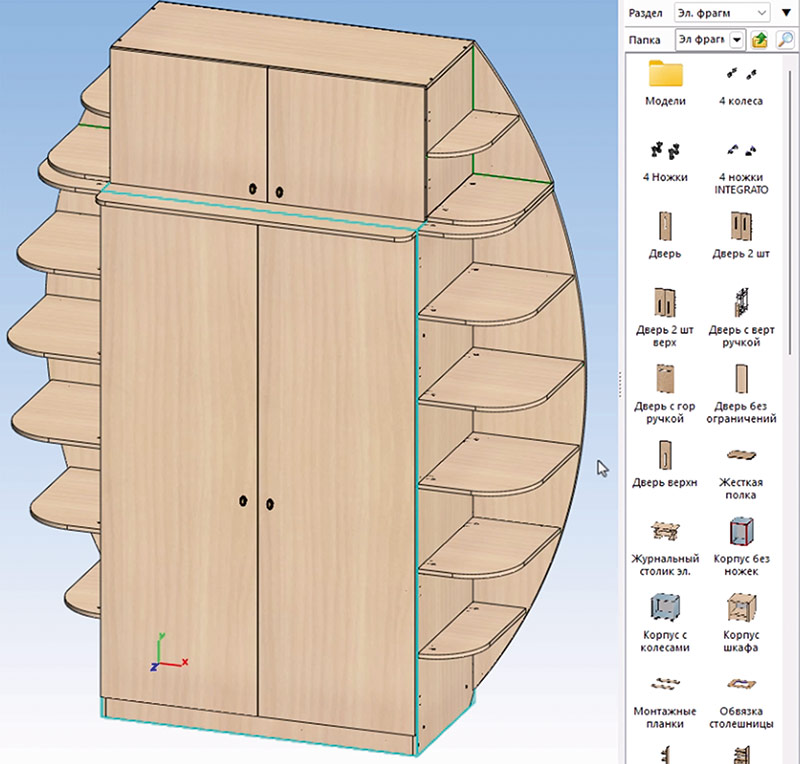

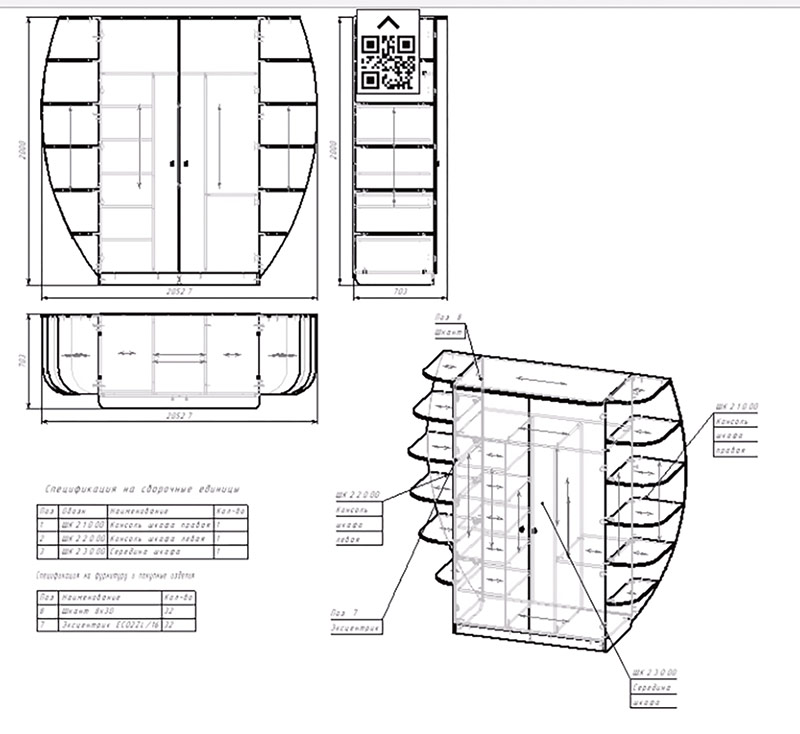

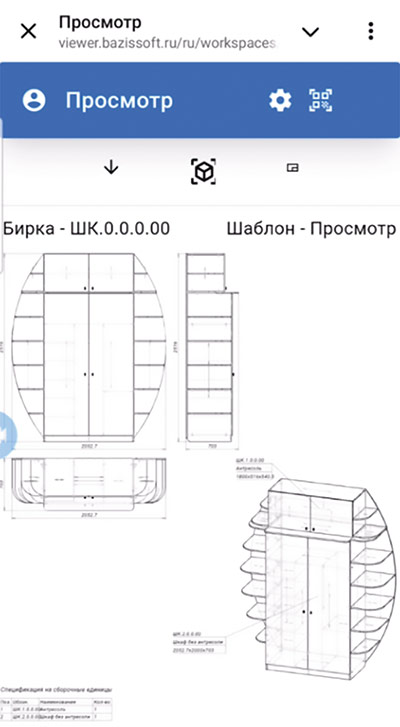

Предположим, что дизайн заказа согласован с клиентом, и грамотный конструктор создал 3D-модель мебельного изделия, которая полностью готова для производства. Пусть это будет шкаф для одежды с антресолью и боковыми открытыми секциями (рис. 1).

Рис. 1. Модель шкафа

Модель, созданная грамотным конструктором, имеет, как минимум, две основные особенности с точки зрения безбумажной технологии:

- Структурированность — в ней есть сборки и подсборки. Например, в рассматриваемом случае ими могут быть две сборочные единицы: антресоль и шкаф без антресоли. В каждой из них, соответственно, по три сборочные единицы: средняя часть и две открытые секции: правая и левая.

- Корректная присадка — для сверления отверстий на пласти и в торцах деталей используются схемы крепежа, гарантирующие отсутствие ошибок за счет предопределенных алгоритмов, учитывающих характер соединения деталей и параметры крепежных элементов, а также технологию его расстановки, которая определяется многими факторами [2].

Первый шаг — создание библиотеки чертежей. Это простое и быстрое действие, поскольку оно выполняется полностью в автоматическом режиме [3]. Отметим только один нюанс: желательно использовать иерархическую расстановку позиций, остальные же настройки зависят от особенностей конкретного производства. Библиотека создается со всеми уровнями и подуровнями, которые соответствуют сборочным единицам. Эти уровни формируются автоматически и отражают структуру модели. Например, для правой секции антресоли, состоящей из боковины и двух полок, будет создано три рабочих чертежа на детали и сборочный чертеж. Естественно, поскольку речь идет о безбумажной технологии, чертежи не печатаются, а остаются в электронном виде.

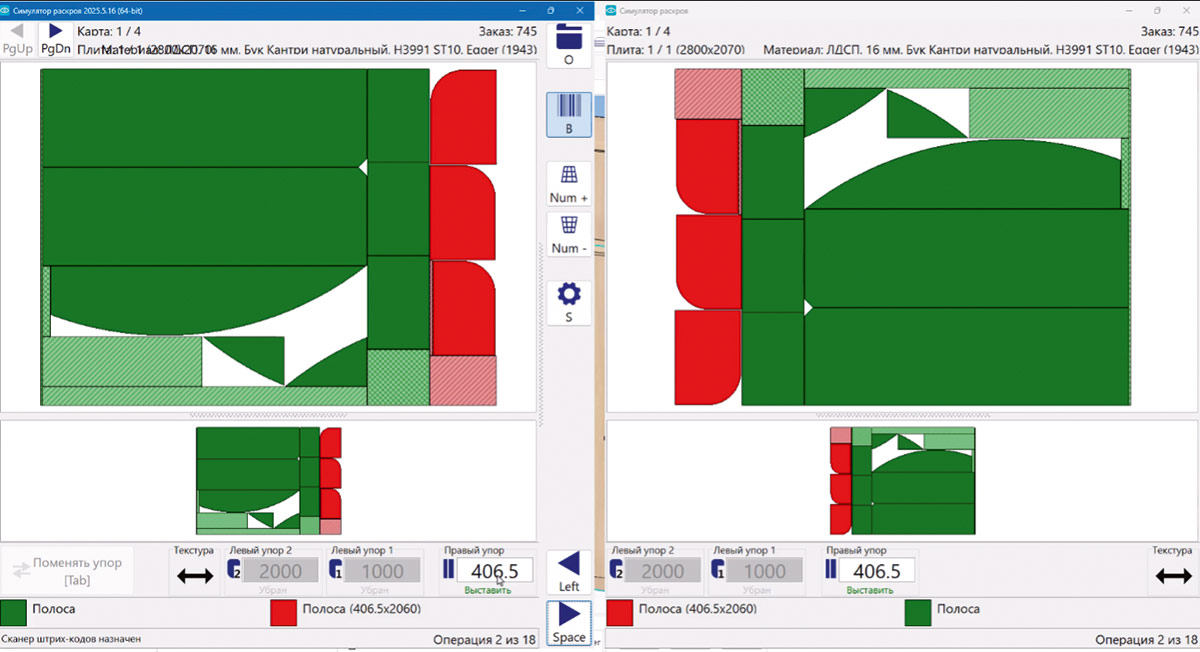

Второй шаг — создание карт раскроя. Модуль БАЗИС-Раскрой представляет собой специализированный технологический процессор, который не только оптимизирует раскладку деталей на листах материала, но и решает массу иных задач: обеспечение технологичности раскроя, учет особенностей имеющегося оборудования, формирование бирок и т.д. [4]. Все эти настройки выполняются заранее. Для наглядности дальнейшего изложения укажем, что карты раскроя формируются для симулятора — специальной программы, моделирующей работу раскройного центра с ЧПУ [5].

Третий шаг — создание управляющих программ (УП) для фрезерно-присадочных станков в модуле БАЗИС-ЧПУ [6]. Для примера создадим УП одновременно для нескольких станков с ЧПУ, указывая соответствующие конфигурации оборудования. Каждая из групп записывается в отдельную папку.

Для завершения конструкторско-технологической подготовки документации передаем всю полученную информацию в облако.

Раскрой материалов

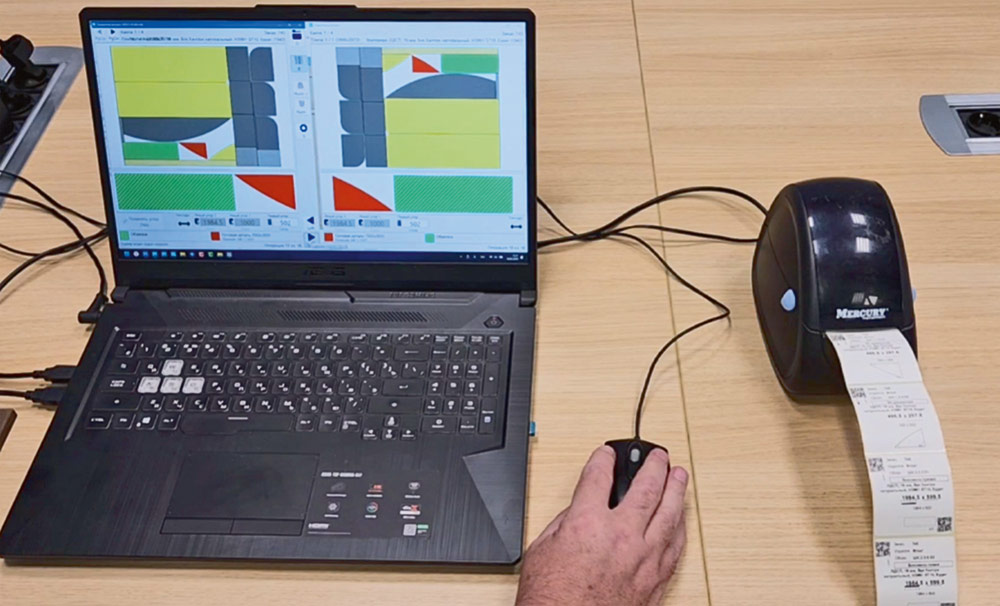

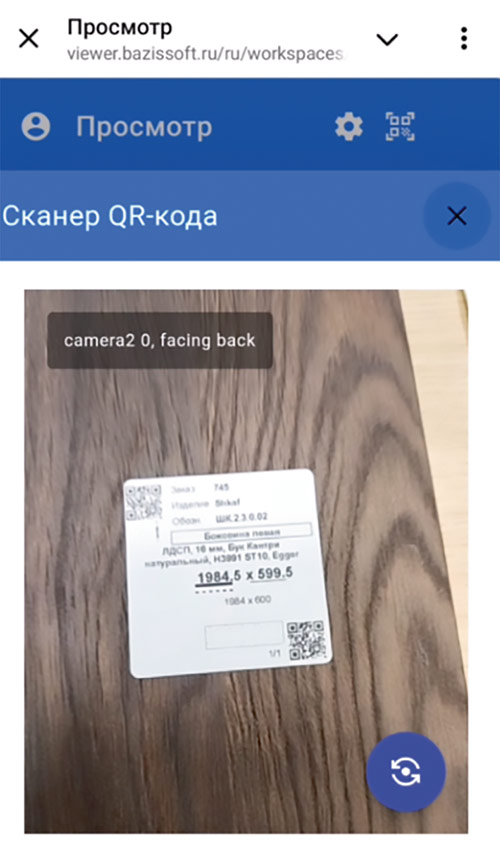

Первая производственная операция — раскрой материалов на форматно-раскройном станке или пильном центре, который будем моделировать с помощью симулятора. У него два рабочих экрана: первый экран соответствует рабочему месту первого оператора станка, второй — второго оператора. Открываем карту раскроя и соответствующую УП (рис. 2). На левом экране она отображается так, как ее видит первый оператор, а на правом она «перевернута». Так ее видит второй оператор. Зеленым цветом отображаются детали, а красным — текущая отрезаемая полоса. Устанавливаем на правом упоре размер 406,5 мм и «отрезаем» полосу. Далее последовательно в соответствии с инструкциями, выдаваемыми симулятором, моделируем раскрой всего листа. Если после раскроя очередной полосы образуется готовая деталь, то для нее формируется бирка со штриховым или QR-кодом (в дальнейшем будем использовать QR-коды). Особо отметим, что бирки формируются только для готовых деталей, то есть после выполнения самой последней раскройной операции. Для заготовок, требующих подрезки, бирки не создаются. Если же в результате реза получаются две детали, то и бирок получается две. Таким образом, количество бирок в точности соответствует количеству готовых деталей. Каждая напечатанная бирка наклеивается на соответствующую деталь (рис. 3).

Рис. 2. Окно симулятора раскроя

Рис. 3. Печать бирок

Облицовывание кромок

После распиловки детали поступают на участок облицовки. Для прямоугольных деталей проблем не возникает. Здесь максимум может быть два вида кромочного материала: для лицевых кромок (как правило, более толстый материал) и для остальных (более тонкий). Всю необходимую информацию можно разместить на бирке.

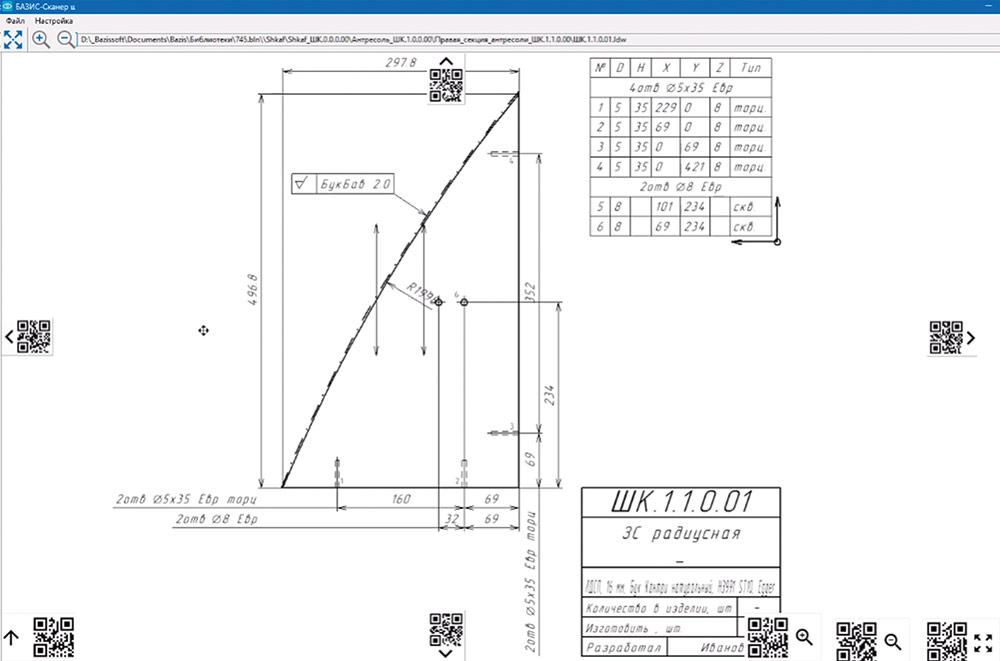

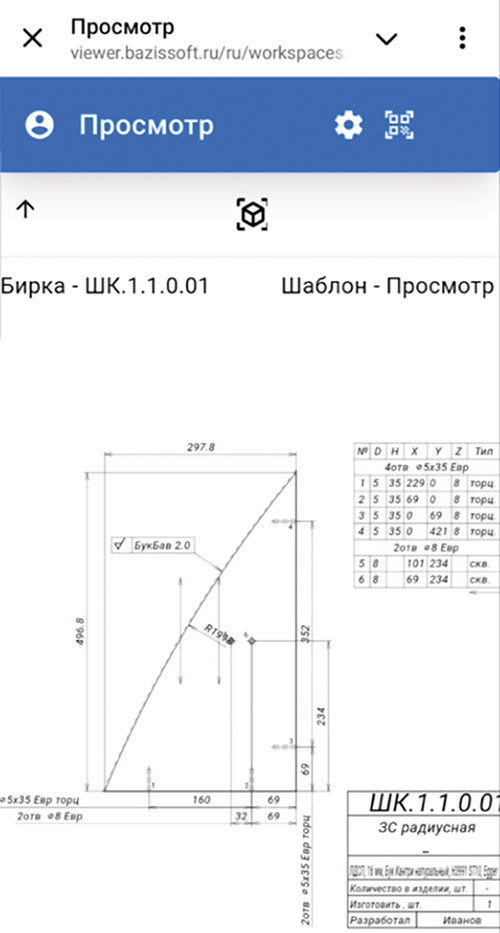

Труднее с деталями сложной криволинейной формы — в этом случае необходим чертеж. На традиционном производстве на участок поступает комплект чертежей, среди которых рабочий должен найти чертеж на нужную деталь. При большом количестве обрабатываемых изделий это потребует немалого времени. Безбумажный вариант: рядом с облицовочным станком устанавливается компьютер с подключенным к нему сканером. Его характеристики могут быть весьма скромными, поскольку работать на нем будет небольшая программа для сканирования кодов и просмотра чертежей. Рабочий сканирует код на бирке и мгновенно на экране появляется чертеж соответствующей детали (рис. 4). Более того, он может посмотреть все чертежи заказа. На каждом из них есть несколько кодов со стрелками. Сканируя код со стрелкой влево или вправо, рабочий просматривает имеющиеся детали текущего уровня: сканируя код со стрелочкой вверх — он видит, в какую сборочную единицу входит эта деталь; сканируя код со стрелочкой вниз — детали, входящие в текущую сборочную единицу. Еще два кода предназначены для увеличения и уменьшения масштаба изображения детали.

Рис. 4. Сканер штрих-кодов

В рассматриваемом случае, сканируя QR-код со стрелочкой вверх, можно дойти до полного шкафа (рис. 5), при этом на последнем шаге после него отобразится накладная. Отдельный QR-код предназначен для возврата к текущей детали из любого уровня просмотра.

Рис. 5. Сборочный чертеж

Заметим, что рабочий не касается ни клавиатуры, ни мыши, он работает только с QR-кодами, которые выведены на экран. Однако случается, что сканер плохо считывает коды на экране монитора. Это зависит от качества сканера и свойств экрана. В этом случае специальной командой все коды можно сохранить в файл формата PDF, распечатать их и разместить в любом удобном месте, например вырезать и наклеить на дощечку (рис. 6). Таким образом, рабочему не придется долго искать чертеж — он сразу увидит его на экране монитора.

Рис. 6. Вариант работы с кодами

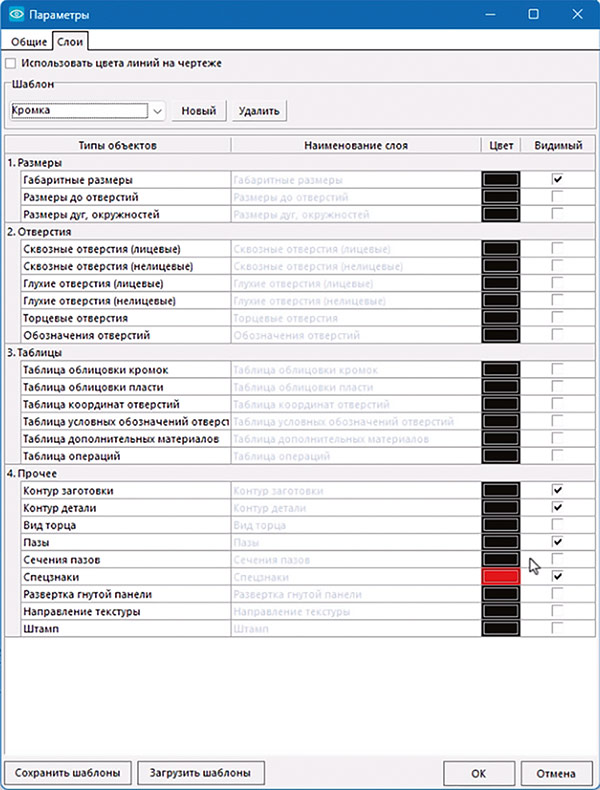

Аналогичным образом комплектуется и рабочее место с фрезерно-присадочными станками. Здесь также можно просматривать всю информацию о деталях заказа. Однако есть один немаловажный момент. Любой чертеж насыщен информацией, и не вся она нужна на конкретном рабочем месте. Например, множество размеров до отверстий не требуется при облицовке кромок. Для отображения актуальной информации в программу введено понятие шаблона отображения (рис. 7). Можно создать несколько шаблонов в зависимости от задач, решаемых на конкретном рабочем месте. Допустим, на участке облицовки установлен простой кромкооблицовочный станок и станок, который дополнительно позволяет обрабатывать пазы. В первом случае достаточно отображать только контур детали с указанием характера облицовки каждой кромки. Во втором же случае рабочему нужно видеть спецзнаки, обозначающие параметры пазов.

Рис. 7. Настройка шаблонов отображения

Таким образом, установив компьютеры со сканерами на рабочих местах и создав соответствующие шаблоны, можно добиться того, что на каждом рабочем месте рабочий будет видеть то, что необходимо для выполнения его операций. Естественно, все чертежи должны быть сформированы в системе БАЗИС.

Присадка отверстий

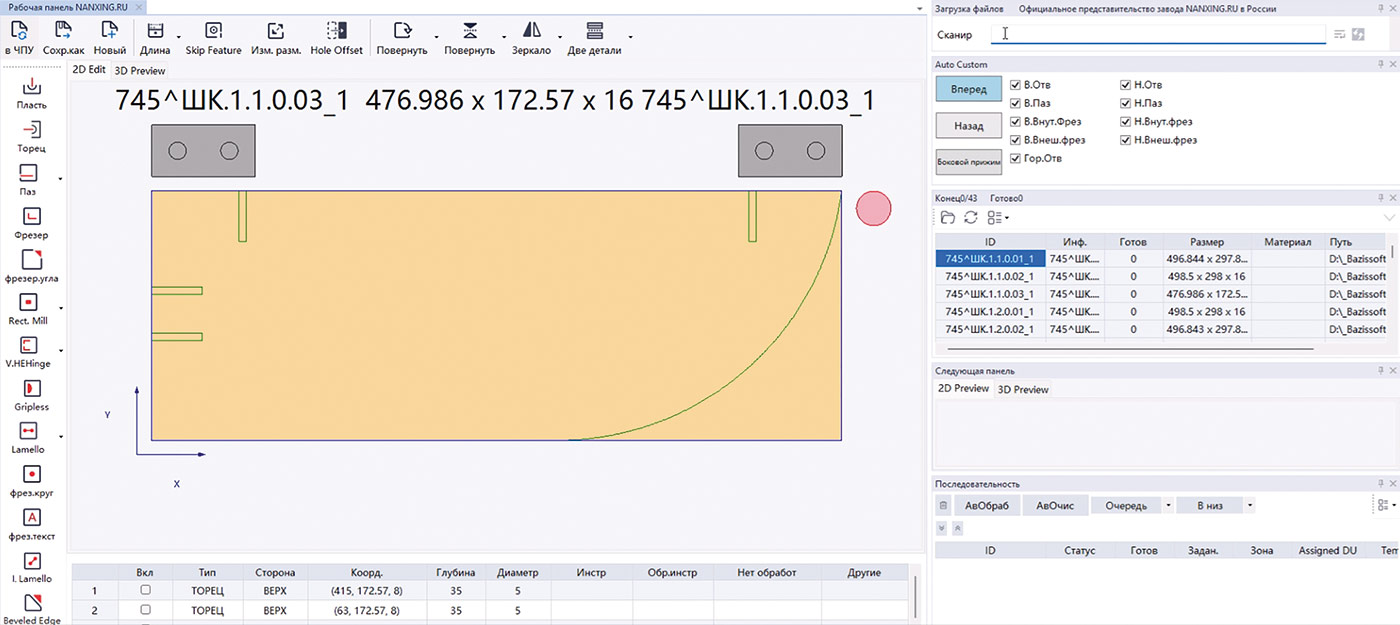

Переходим в модуль БАЗИС-ЧПУ и создаем управляющие программы для обработки всех деталей на станках с ЧПУ. Количество постпроцессоров в нем давно перевалило за сотню, что перекрывает весь спектр сверлильного и фрезерно-присадочного оборудования, представленного на российском рынке и рынках ближнего зарубежья. В QR-коде на бирке для каждой детали закодировано имя УП для обработки этой детали, причем за один раз можно создать программы для нескольких станков. Для примера создадим программы для трех станков и рассмотрим работу с ними.

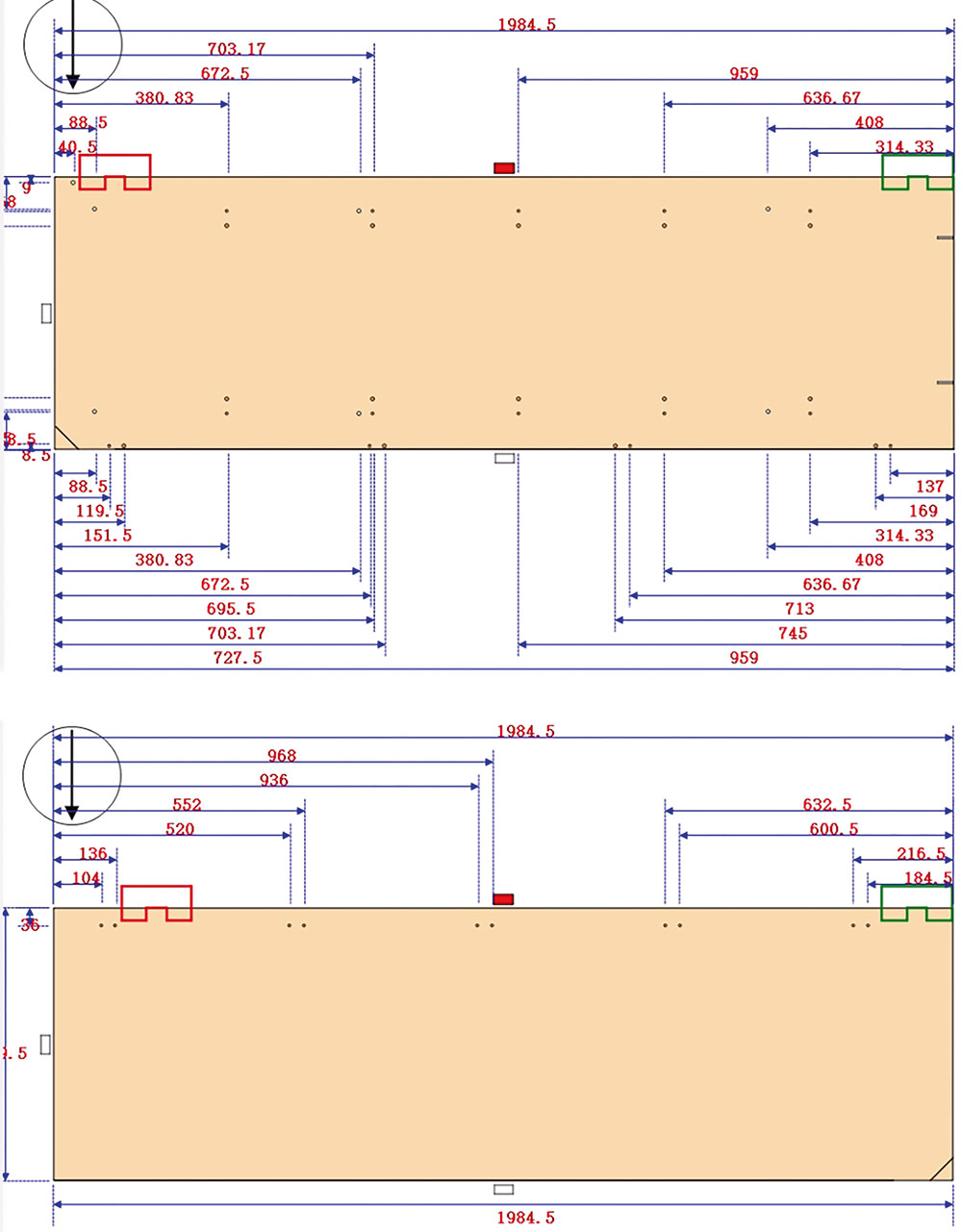

Начнем со станка Nanshing от известного китайского производителя. Считаем из папки управляющие программы, которые отображаются на рабочей панели в таблице справа (рис. 8). Далее сканируем QR-код на бирке, в результате чего считывается управляющая программа для обработки этой детали.

Рис. 8. Рабочая панель станка Nanshing

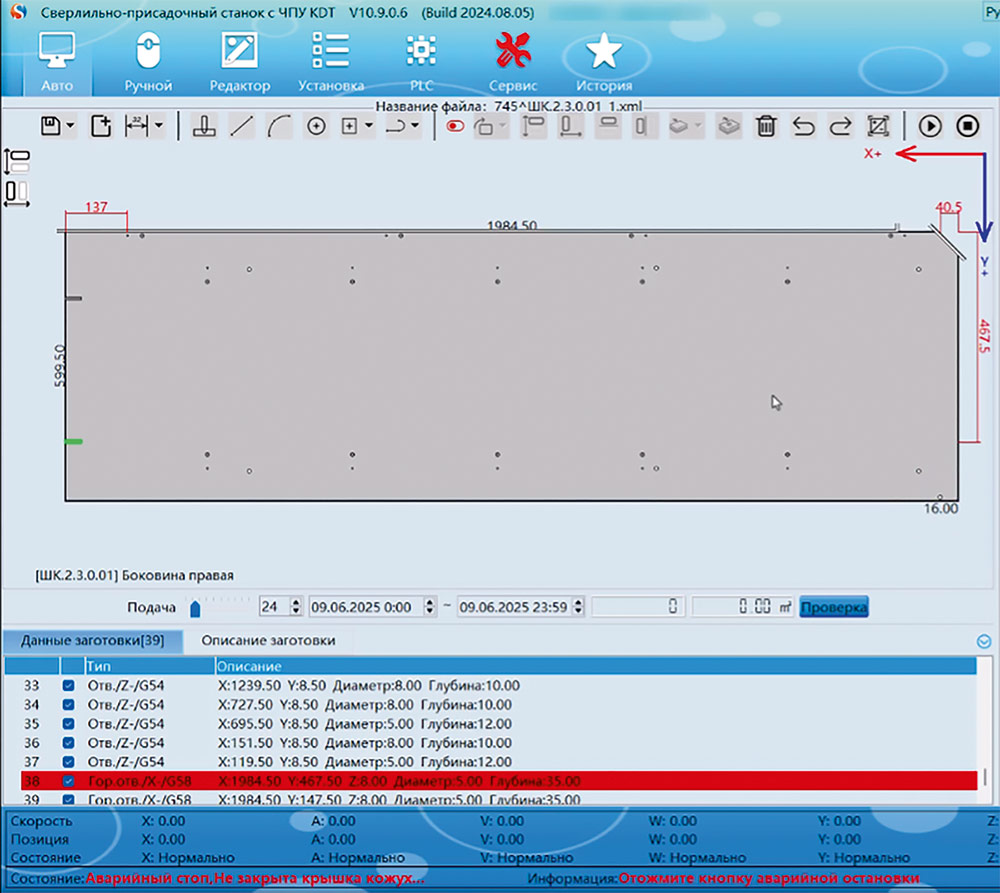

Возьмем другой станок — KDT, тоже китайского производства. Для него также можно считывать QR-коды стандартным сканером. Считываем QR-код на бирке. Здесь в качестве примера показана ситуация, когда не назначен инструмент — сверло с диаметром 5 мм. На рис. 9 соответствующая строка выделена красным цветом. Тем не менее УП для обработки детали считана, поэтому видно, какие отверстия, где и как присаживать.

Рис. 9. Рабочая панель станка KDT

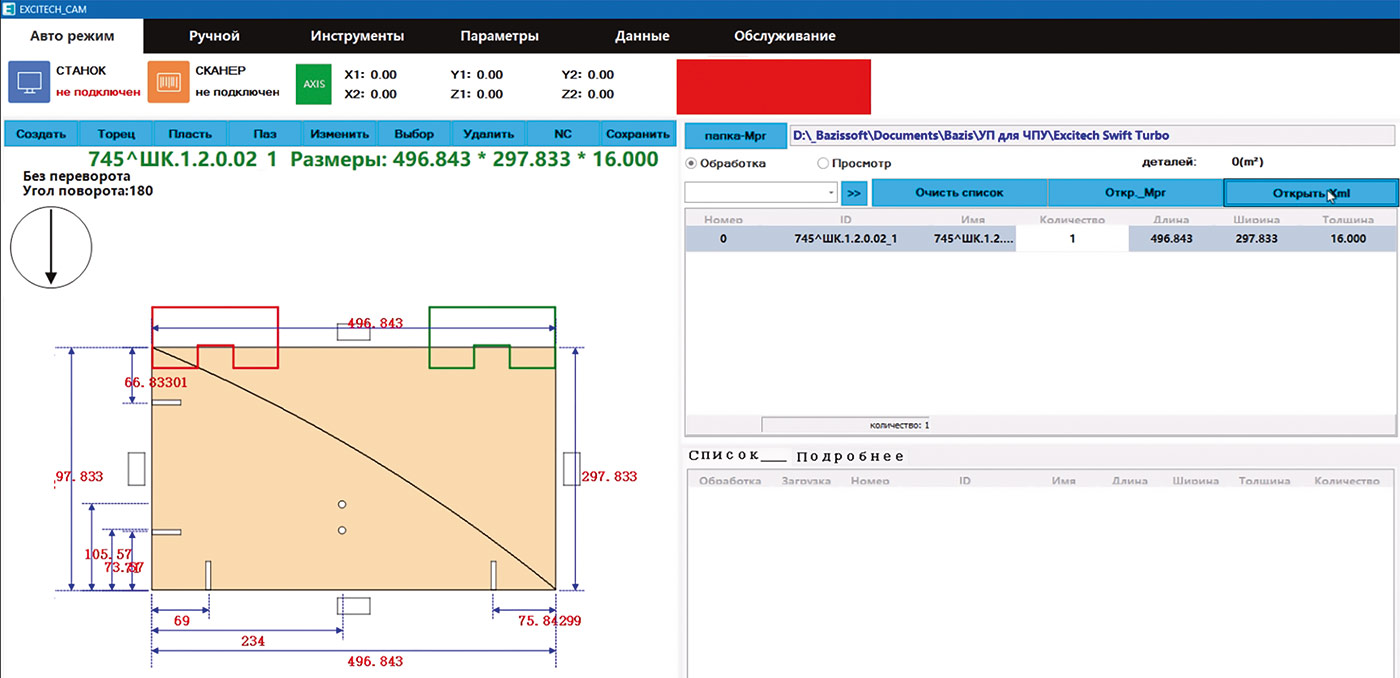

Существуют системы управления, которые штатно не позволяют считывать с помощью сканера QR-коды для загрузки управляющих программ, например отдельные модели станков Exitech, опять же из Китая. В таких случаях выполняется такая последовательность действий:

- Нажимаем кнопку Открыть XML и видим стандартное окно выбора имени файла, в котором отображены все созданные модулем БАЗИС-ЧПУ управляющие программы в виде XML-файлов. Их очень много, поэтому поиск нужной программы потребует большого количества времени, причем вероятность ошибки очень велика.

- Сканируем QR-код вместо поиска УП. Имя нужного файла передается в поле ввода, и со сканера дополнительно приходит код клавиши Enter. Нужная УП загружается сразу после сканирования (рис. 10).

Если на детали отверстия присаживаются с двух сторон, то записываются две управляющие программы. Соответственно, на бирке формируется два QR-кода. Рабочему не надо искать среди большого количества файлов с управляющими программами нужный файл для обработки конкретной детали с конкретной стороны. Достаточно просто отсканировать необходимый QR-код, и автоматически будет загружена нужная управляющая программа (рис. 11).

Рис. 10. Рабочая панель станка Exitech

Рис. 11. Обработка детали с двух сторон

Облако

После завершения конструкторско-технологической подготовки производства вся информация в виде библиотеки была передана в облако: модель, сборочные единицы, чертежи на сборочные единицы, рабочие чертежи на детали и т.д. Соответствующую ссылку можно отправить через любое средство связи другим людям.

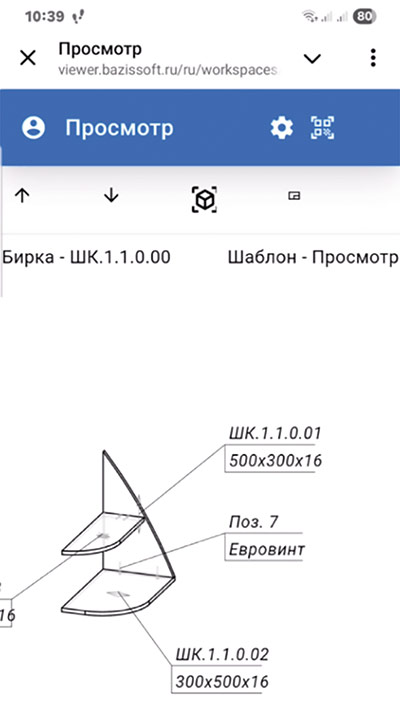

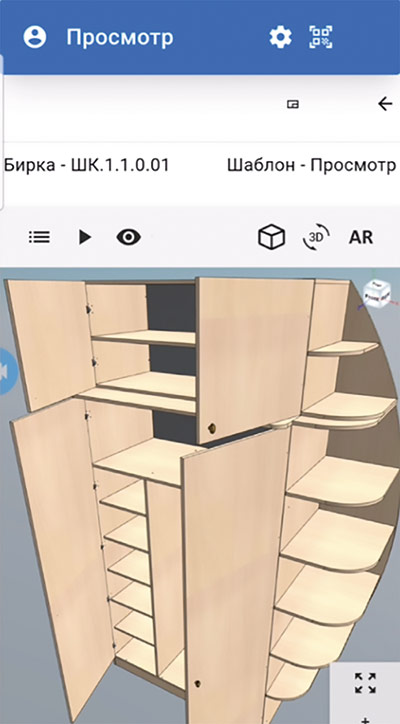

Рассмотрим рабочую ситуацию: все детали заказа изготовлены, упакованы и доставлены клиенту. Другими словами, организуется еще одно рабочее место для сборки готовой мебели. Создаем шаблон точно так же, как это делалось на рабочих местах раскроя или присадки (см. рис. 7). Для сборки монтажникам необходимо идентифицировать детали. Они на телефоне открывают облачную ссылку, в результате чего запускается программа для просмотра файлов системы БАЗИС — WEB Viewer. По сути, это встроенный мини-браузер, который работает с данными системы БАЗИС. Никаких дополнительных приложений устанавливать на телефон не надо. Для просмотра чертежа любой детали достаточно нажать на кнопку с QR-кодом в правом верхнем углу экрана и сканировать QR-код с наклеенной на деталь бирки (рис. 12). Для примера на рабочем месте монтажника установлен режим полного просмотра, то есть все то, что записано в библиотеке, доступно для просмотра. На рис. 13 показан чертеж детали (задняя стенка радиусная) со всеми размерами до присадки, схемой облицовки кромок, таблицей отверстий и т.д.

Рис. 12. Сканирование QR-кода

Рис. 13. Отображение чертежа на телефоне

Может возникнуть вопрос: а в какую сборочную единицу входит эта деталь? Нажимаем стрелочку вверх и видим, что она входит в сборочную единицу правой секции антресоли (рис. 14). Можно и дальше подниматься по иерархии сборочных единиц модели вплоть до самого собираемого изделия (рис. 15), причем в любой момент можно вернуться к исходной детали. В программе просмотра доступны различные режимы отображения моделей, например в текстурах с анимацией (рис. 16).

Рис. 14. Отображение сборочной единицы

Рис. 15. Отображение всего изделия

Рис. 16. Анимированное отображение

Итак, при наличии на деталях бирок с QR-кодами можно просмотреть на телефоне любые детали, которые находятся в библиотеке в облаке, естественно, при подключении к Интернету. Это означает, что для сборки изделия вместе с ним не требуется передавать массу документации.

Заключение

Таким образом, вся конструкторско-технологическая документация выпускается только в электронном виде, никаких документов на бумажных носителях распечатывать не надо. При этом на всех рабочих местах изготовления и сборки изделий обеспечивается максимально оперативный доступ к любой информации.

Это то, что касается результата внедрения безбумажной технологии на мебельном производстве. О том, как организовать подобный уровень автоматизации с помощью инструментария системы БАЗИС, будет рассказано в последующих публикациях. Забегая вперед, скажем одно: всё необходимое для этого уже имеется в «штатном» комплекте поставки. Вопрос только в правильной организации дела и настройках программ.

Литература:

- Бунаков П.Ю., Федоров М.А. Инструментарий цифровизации документооборота на мебельном производстве // САПР и графика. 2025. № 3 (343). С. 44-50.

- Бунаков П.Ю. Новые возможности автоматизации установки крепежа на мебельных изделиях в БАЗИС 2021 // САПР и графика. 2021. № 10 (300). С. 38-44.

- Бунаков П.Ю. Особенности автоматического формирования сборочных чертежей в системе БАЗИС // САПР и графика. 2021. № 1 (291). С. 22-26.

- Бунаков П.Ю., Килинг К.В. Особенности реализации раскроя для пильного оборудования с ЧПУ в системе БАЗИС [Текст] // САПР и графика. 2013. № 4 (197). С. 82-85.

- Бунаков П.Ю. Симулятор раскроя материалов как инструмент повышения производительности пильного оборудования в мебельной промышленности // САПР и графика. 2016. № 12 (242). С. 42-46.

- Бунаков П.Ю., Лопатин А.К., Федоров М.А. БАЗИС-ЧПУ: возможности и перспективы // САПР и графика. 2024. № 8 (336). С. 60-65.