В статье представлен действующий функционал для анализа процессов термообработки средствами СКМ «ПолигонСофт» (версия 2024.1). Описана последовательность работы с инструментом численного анализа в ходе автоматизированной разработки технологий термообработки, приведены общие характеристики моделей, интегрированных в состав программного пакета, показаны примеры их применения.

Введение

Постановка задачи численного анализа процессов термообработки (ТО) металлических заготовок сводится к реализации типового подхода с использованием цифрового прототипа, включающего необходимую 3D-геометрию объекта моделирования, наделенного его свойствами и, в конечном счете, функционирующего «на экране компьютера» тем же образом, как это должно быть при протекании собственно самого процесса ТО. Применяемая при этом специализированная система компьютерного моделирования (СКМ) класса CAE, в которую загружается 3D-модель заготовки, должна включать инструменты для настройки задачи анализа ТО, соответствующие модели протекающих при ее реализации процессов и прогноза конечного качества заготовки. Вычислительные эксперименты на цифровом прототипе в рамках проектирования и совершенствования технологии ТО — заведомо экономичный путь разработки, позволяющий также извлечь максимум данных о тонкостях протекания процесса, целенаправленно и быстро отыскать рациональное решение.

Распространенным случаем является включение функционала для моделирования ТО в состав СКМ, предназначенных для анализа процессов литья (ЛП), пластической обработки, сварки. Такое расширение представляется закономерным продолжением базового функционала, поскольку анализ процессов изготовления металлических заготовок всеми перечисленными способами требует использования моделей теплообмена, фазовых превращений в сплаве, напряженно-деформированного состояния, а результат включает, среди прочего, прогноз качества заготовок в части макро- и микроструктуры, размерной точности, механических свойств. Выполнение ТО в подавляющем большинстве случаев является неотъемлемой частью цепочки операций при выпуске металлопродукции с использованием разных способов формообразования. Настоящее обстоятельство служит дополнительным аргументом в пользу целесообразности присутствия инструментов для анализа и прогноза исхода ТО, присоединенных к базовому функционалу СКМ.

Порядок постановки задачи ТО в «ПолигонСофт»

Тепловые процессы являются ведущими при формировании качества заготовки в ходе ТО. Подобное утверждение в полной мере применимо и к условиям получения отливок. На этом фоне базовым условием обеспечения численного анализа упомянутых технологических процессов является наличие теплового решателя в составе СКМ.

СКМ ЛП «ПолигонСофт» включает мощный и гибко настраиваемый тепловой решатель, способный работать со сложными геометриями и сетками с большим числом конечных элементов (КЭ) и позволяющий ставить задачи с любыми условиями управления нагревом и охлаждением. При его использовании в паре с расчетом напряженно-деформированного состояния оказывается доступен сопряженный численный анализ условий проведения ТО.

Начиная с версии 2022.0 в «ПолигонСофт» задача исследования технологий ТО рассматривается как штатная благодаря внедрению в базовый решатель моделей, позволяющих спрогнозировать микроструктуру и механические свойства подвергнутых обработке сталей, добавлению соответствующих новых элементов графического пользовательского интерфейса. Эти модели дополняют функционал для исследования тепловой истории, напряжений и деформаций в теле заготовки в условиях проведения ТО. К моменту выпуска текущей версии 2024.1 расширено число доступных моделей, проведена работа по повышению точности прогноза и др.

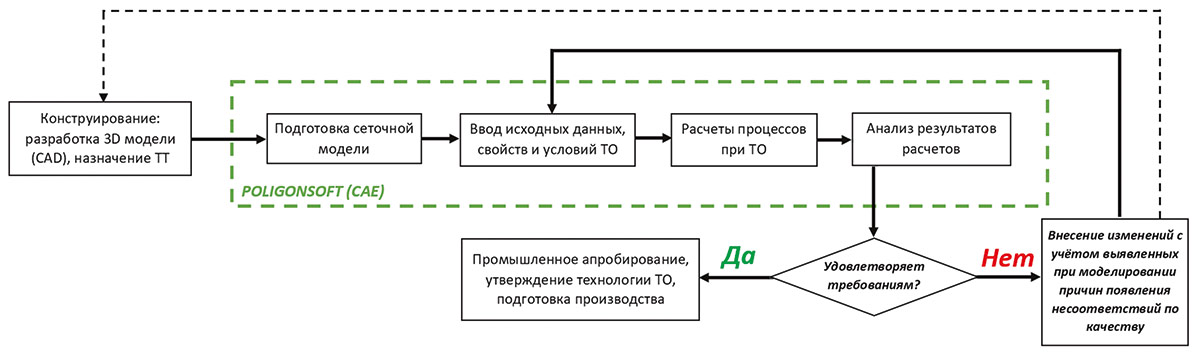

Порядок действий при развитии технологии ТО с привлечением компьютерного моделирования в «ПолигонСофт» схематично отражен на рис. 1. Процесс виртуальной отработки и совершенствования проектируемой технологии ТО основан на серии вычислительных экспериментов, в ходе которых целенаправленно вырабатывается наиболее подходящее решение. В ряде случаев при помощи моделирования может быть доказана необходимость внесения изменений в исходную конструкторскую документацию (уточнение конструкции, технических требований, марки сплава и т.д.). Использование цифровых моделей и их наследование на каждом новом этапе позволяет встроить процесс выработки технологий ТО в общую канву реализации принципа сквозного проектирования в рамках разработки и подготовки производства продукции машиностроительного предприятия, обуславливает возможность интеграции c PLM-системой и т.д.

Рис. 1. Автоматизация процесса разработки технологии ТО с привлечением компьютерного моделирования

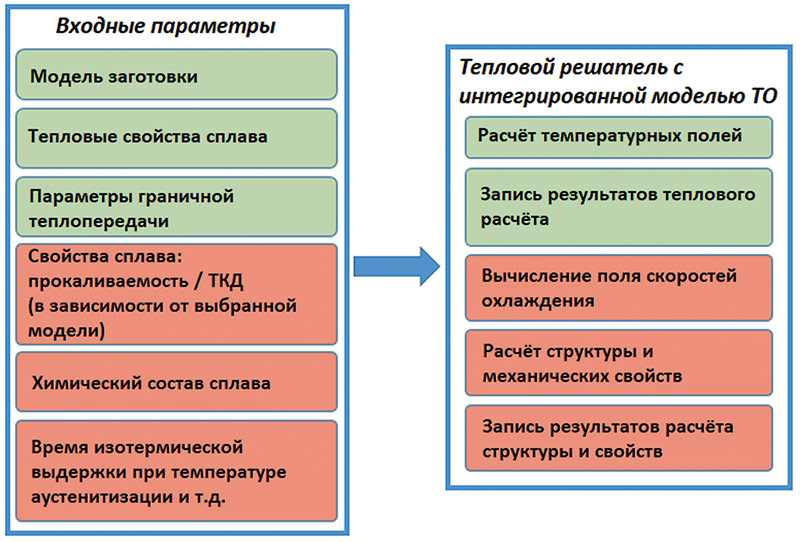

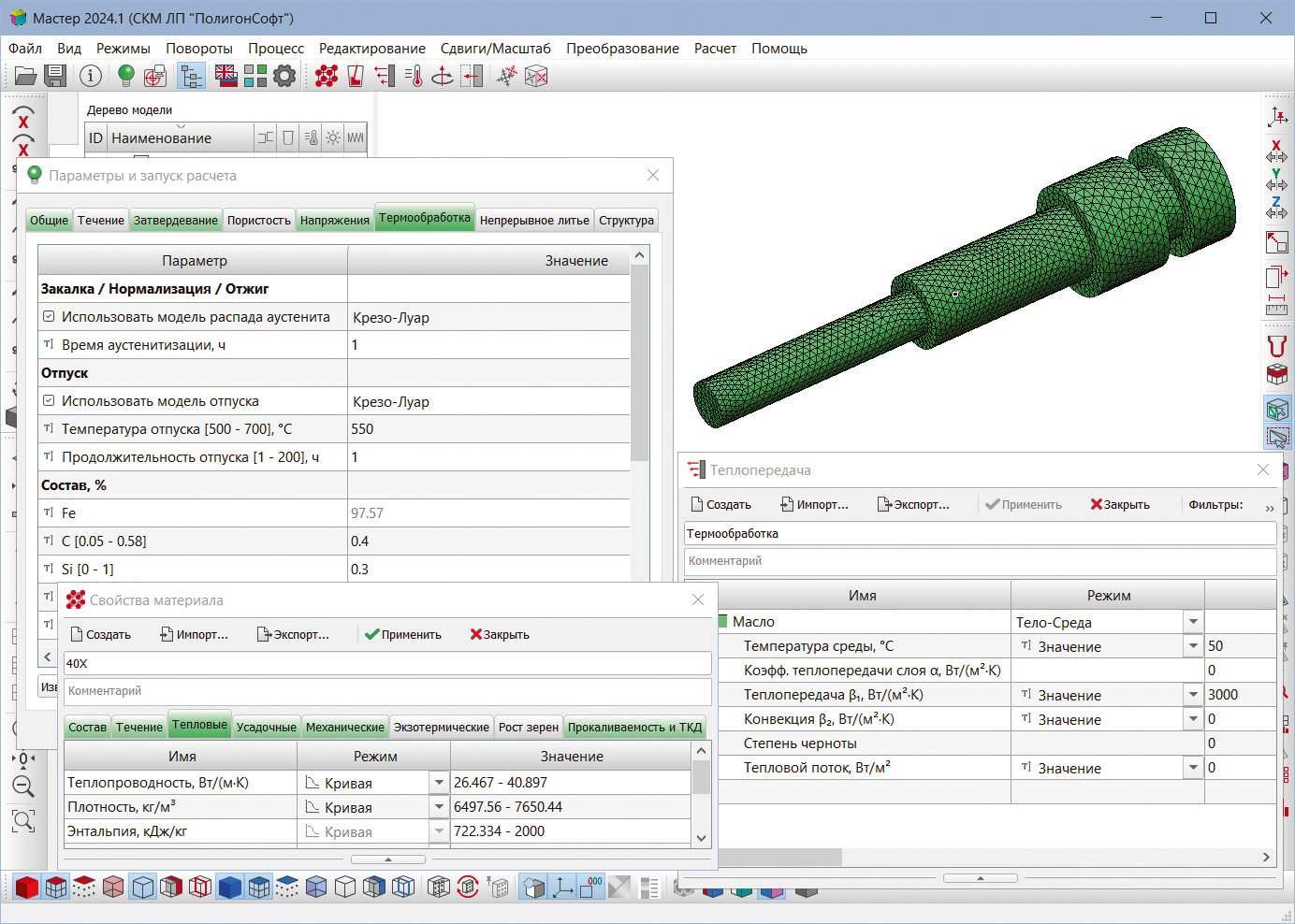

Принцип функционирования модели ТО в качестве надстройки над базовым решателем «ПолигонСофт» в общем виде схематично показан на рис. 2. На рис. 3 представлено окно препроцессора в ходе настройки проекта по анализу условий закалки вала из стали марки 40Х. Подготовленная в интегрированном в состав СКМ сеточном генераторе Salome КЭ-модель заготовки размечена в соответствии с имеющимися условиями граничного теплообмена, назначены свойства сплава (путем заимствования из встроенной базы данных «ПолигонСофт»), введены необходимые параметры процесса ТО (закалка с отпуском: температуры, время выдержки и др.).

Рис. 2. Общий принцип функционирования моделей ТО

Рис. 3. Препроцессинг проекта анализа ТО вала (фрагменты)

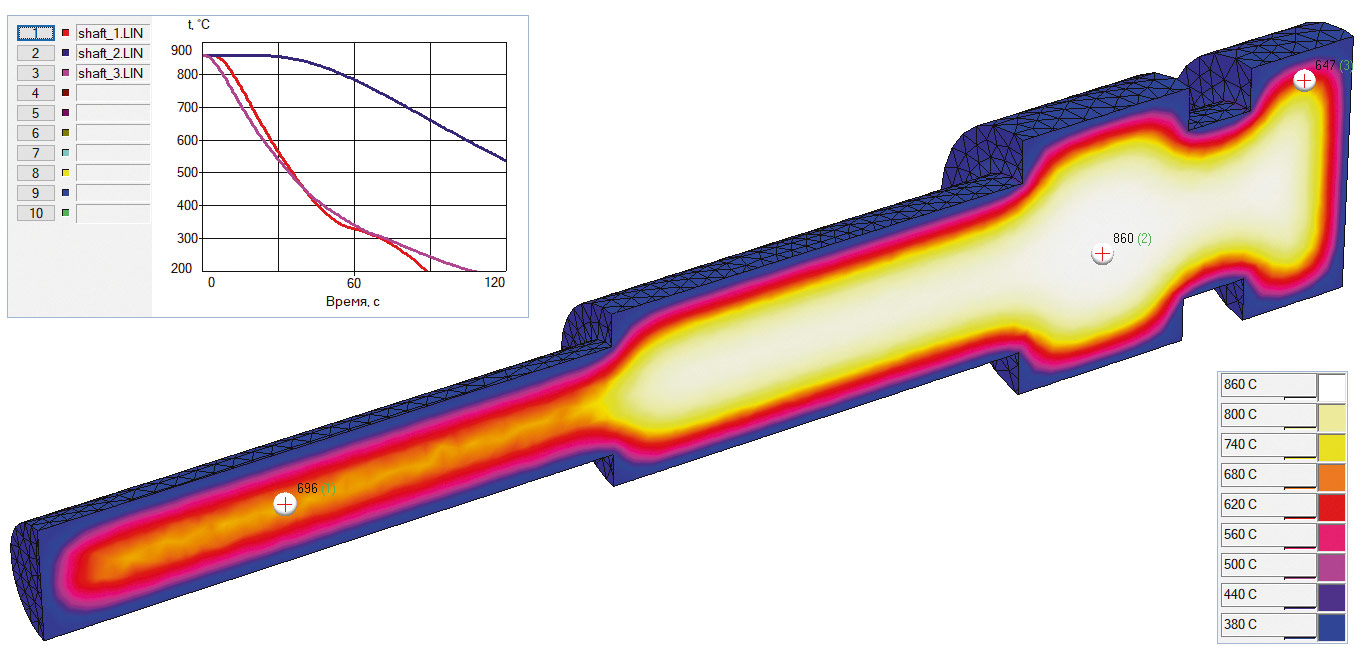

Рис. 4. Температуры по сечению вала (от начала закалки 20 с)

и термические кривые в избранных точках

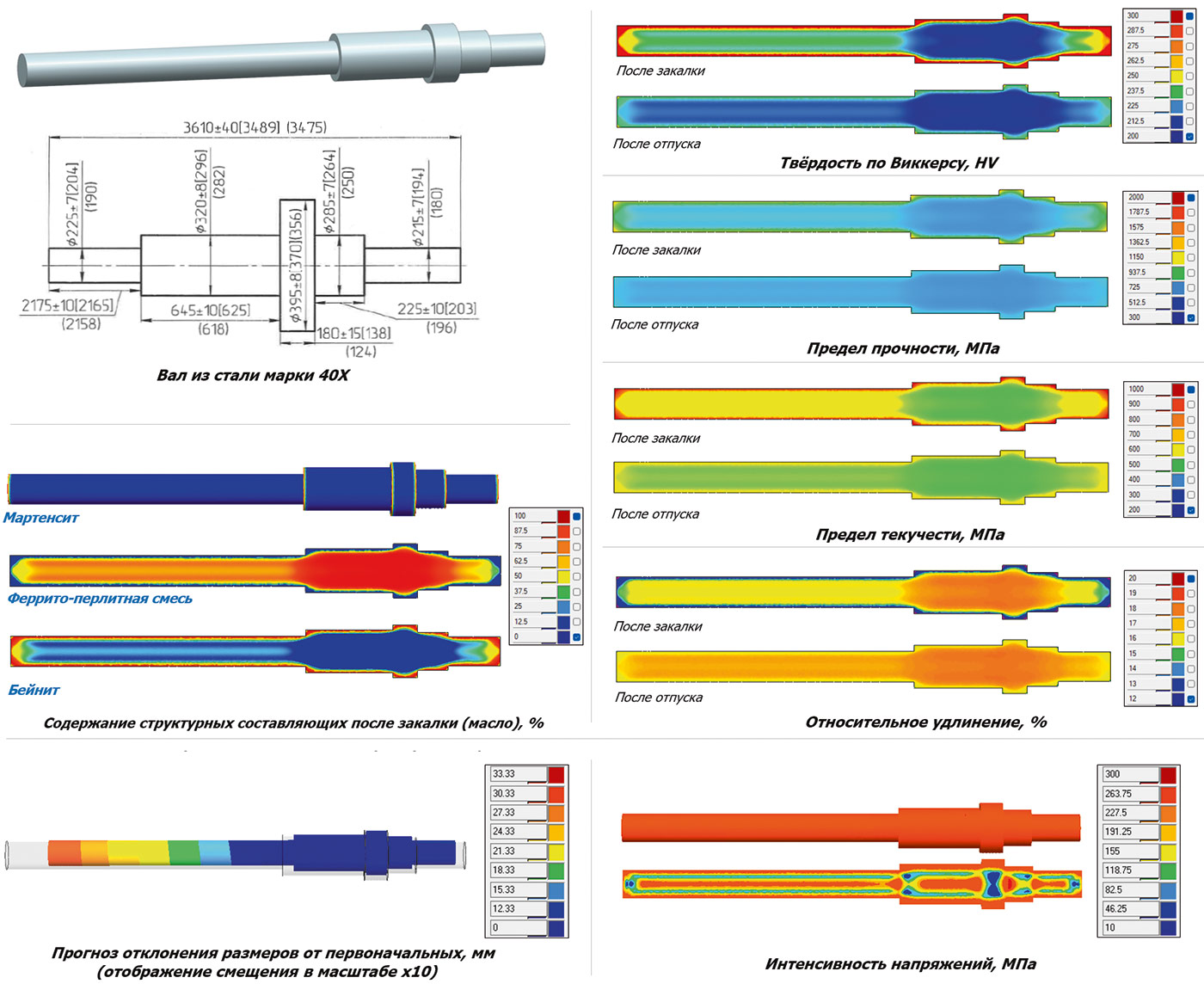

По результатам расчетов становится доступна полная картина изменения температур во времени в процессе ТО (рис. 4), в том числе ключевая характеристика процесса в виде поля скоростей охлаждения, результаты анализа напряженно-деформированного состояния (поля напряжений, деформаций, отклонений, склонность к возникновению закалочных трещин и др.), прогноз микроструктуры и свойств по завершении разных этапов ТО (рис. 5).

Рис. 5. Комплексный результат расчетного анализа качества вала после проведения ТО

Модели прогноза структуры и свойств

Модели расчета структуры и механических свойств, интегрированные в состав теплового решателя СКМ «ПолигонСофт», пригодны как для литейных, так и для деформируемых сталей и могут быть использованы с целью прогноза результатов следующих основных видов ТО: отжиг, нормализация, закалка, закалка с последующим отпуском, некоторые случаи выполнения поверхностной закалки и др. Функционал для расчета процессов ТО включает в себя группу моделей, позволяющих пользователю получить прогнозы микроструктуры и свойств. Базовые модели расчета структуры и твердости, лежащие в основе имеющегося функционала, были усовершенствованы, а также дополнены собственными статистическими моделями для прогноза временного сопротивления, предела текучести и относительного удлинения.

Среди доступных моделей следует выделить две группы в соответствии с назначением:

- Модели распада аустенита, по которым выполняется расчет распределения структуры и механических свойств после охлаждения заготовки:

- модель, построенная на основе разработки лаборатории «Крезо-Луар» [1, 2];

- модель, использующая данные о прокаливаемости стали;

- обобщенная модель на основе правила аддитивности Шейла — Кана, уравнений Джонсона — Мела — Аврами — Колмогорова, Койстинена — Марбургера [3], Зенера — Хиллерта [4] — далее «группа физически обоснованных моделей» (ГФОМ).

- Модели отпуска, по которым вычисляется поле твердости, а также прочие механические свойства (в качестве входных данных используются результаты расчета распада аустенита), базируются на:

- модели отпуска Крезо-Луар [1, 2];

- модели отпуска Юста [5];

- модели отпуска Шписа [6].

Статистическая модель распада аустенита Крезо-Луар разработана в лаборатории предприятия «Крезо-Луар» на базе обработки результатов испытаний образцов, использованных при построении термокинетических диаграмм (ТКД) распада аустенита для низколегированных сталей различного состава при разных условиях аустенитизации [1, 2]. Применение модели основано на следующем допущении: для одного и того же химического состава при равных условиях аустенитизации и равных скоростях охлаждения в интервале 800-500 °С в образце для построения ТКД и в конкретной точке детали идентичны получаемые структуры и свойства.

Пример обращения к анализу по модели Крезо-Луар проиллюстрирован рис. 3-5.

Работа модели распада аустенита, основанной на данных о прокаливаемости, базируется на сопоставлении скоростей охлаждения в стандартном образце для испытаний на прокаливаемость (ГОСТ 5657-69 Сталь. Метод испытания на прокаливаемость) и в каждом узле КЭ-сетки в подлежащей расчетному анализу заготовке. Так же, как и в модели Крезо-Луар, предполагается, что если скорости равны, то идентичны получаемые структуры и свойства для сталей одинакового состава при совпадающих условиях аустенитизации.

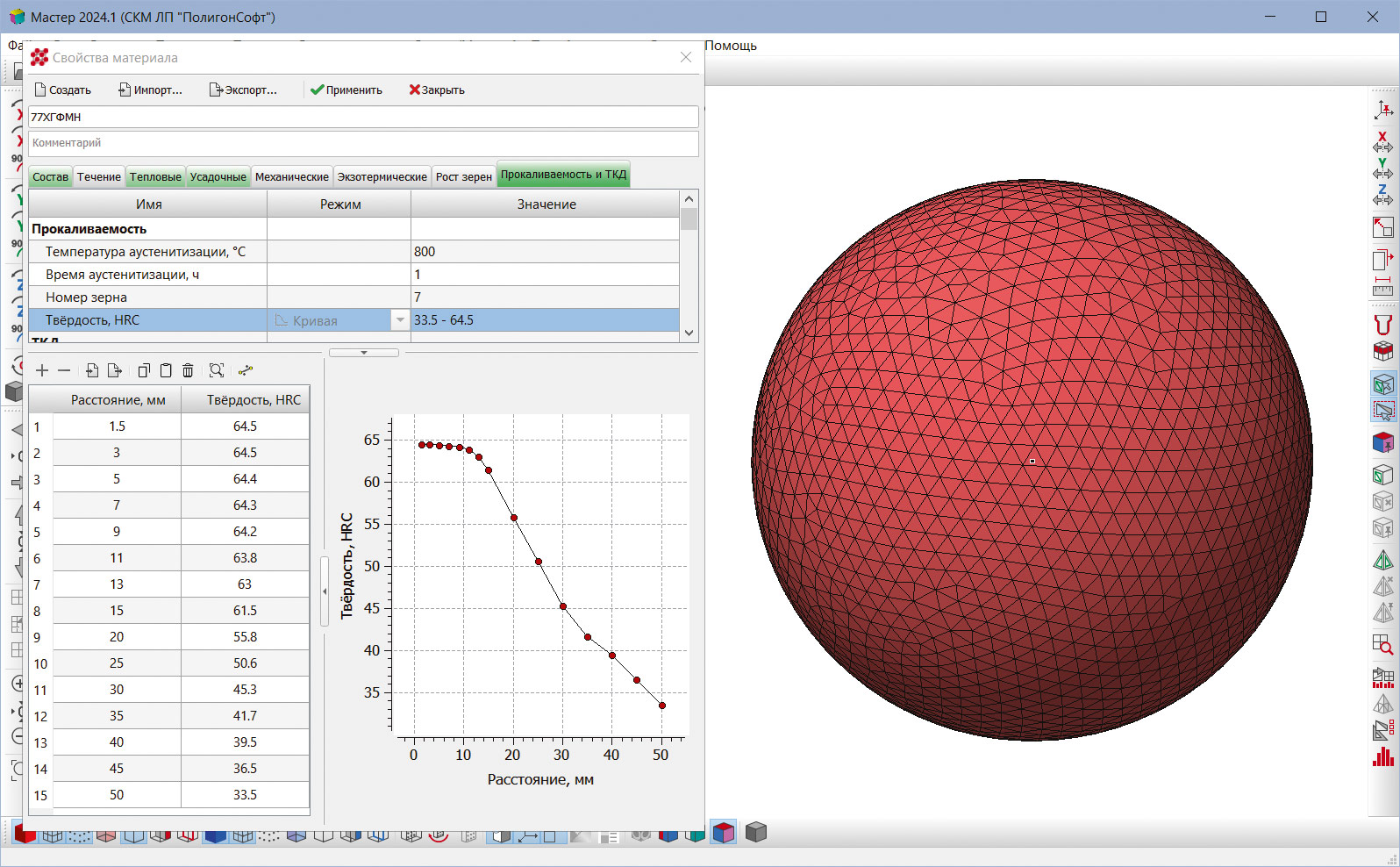

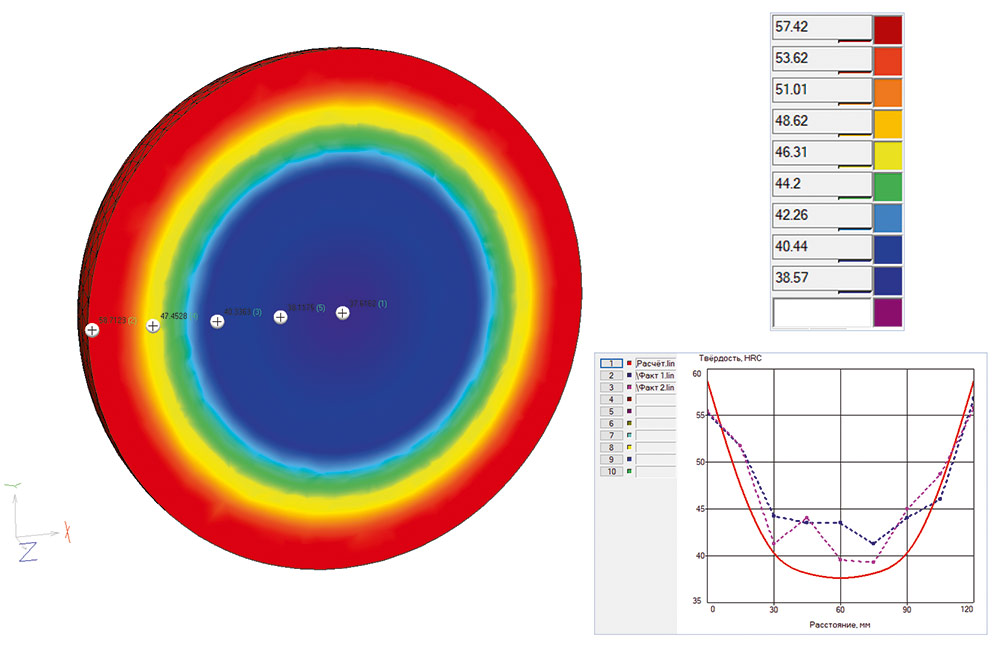

На рис. 6 представлены фрагменты реализации расчетного анализа процессов ТО мелющих шаров с использованием модели прокаливаемости. Заготовки диаметром 120 мм изготавливают из стали марки 77ХГФМН на шаропрокатном стане, далее подвергают закалке в воду в барабане с перемешиванием с последующим низким отпуском. Сравнение результатов расчета с натурой проводили при использовании приведенных в [7] данных измерений на образцах шаров.

Рис. 6. Анализ процессов ТО мелющих шаров: а — КЭ-модель шара и представленная в редакторе свойств материалов кривая прокаливаемости для стали марки 77ХГФМН; б — прогноз твердости (HRC) в сечении, представленный на 3D-модели и в виде кривой (сплошная линия) в сопоставлении с результатами контроля на двух образцах продукции (пунктир)

Общий принцип работы ГФОМ заключается в следующем:

- В составе исходных данных требуется ТКД распада аустенита. Для ввода пользователем соответствующих данных или их загрузки из базы, последующего редактирования ТКД в редакторе свойств материалов предусмотрен соответствующий функционал.

- ТКД преобразуются в данные диаграммы изотермического распада аустенита (ДИР).

- Полученная ДИР по Зенеру —Хиллерту описывается серией зависимостей, для которых подбираются необходимые коэффициенты.

- Для каждого узла КЭ-сетки с помощью серии уравнений, включающей описывающие ДИР, правило аддитивности и уравнение Джонсона — Мела — Аврами — Колмогорова, рассчитывается соотношение структурных составляющих.

- При известном соотношении структурных составляющих и с учетом вычисленных локальных скоростей охлаждения для каждого узла вычисляется твердость с использованием правила смеси по методике Крезо-Луар. В дополнение к твердости выполняется расчет прочих механических свойств.

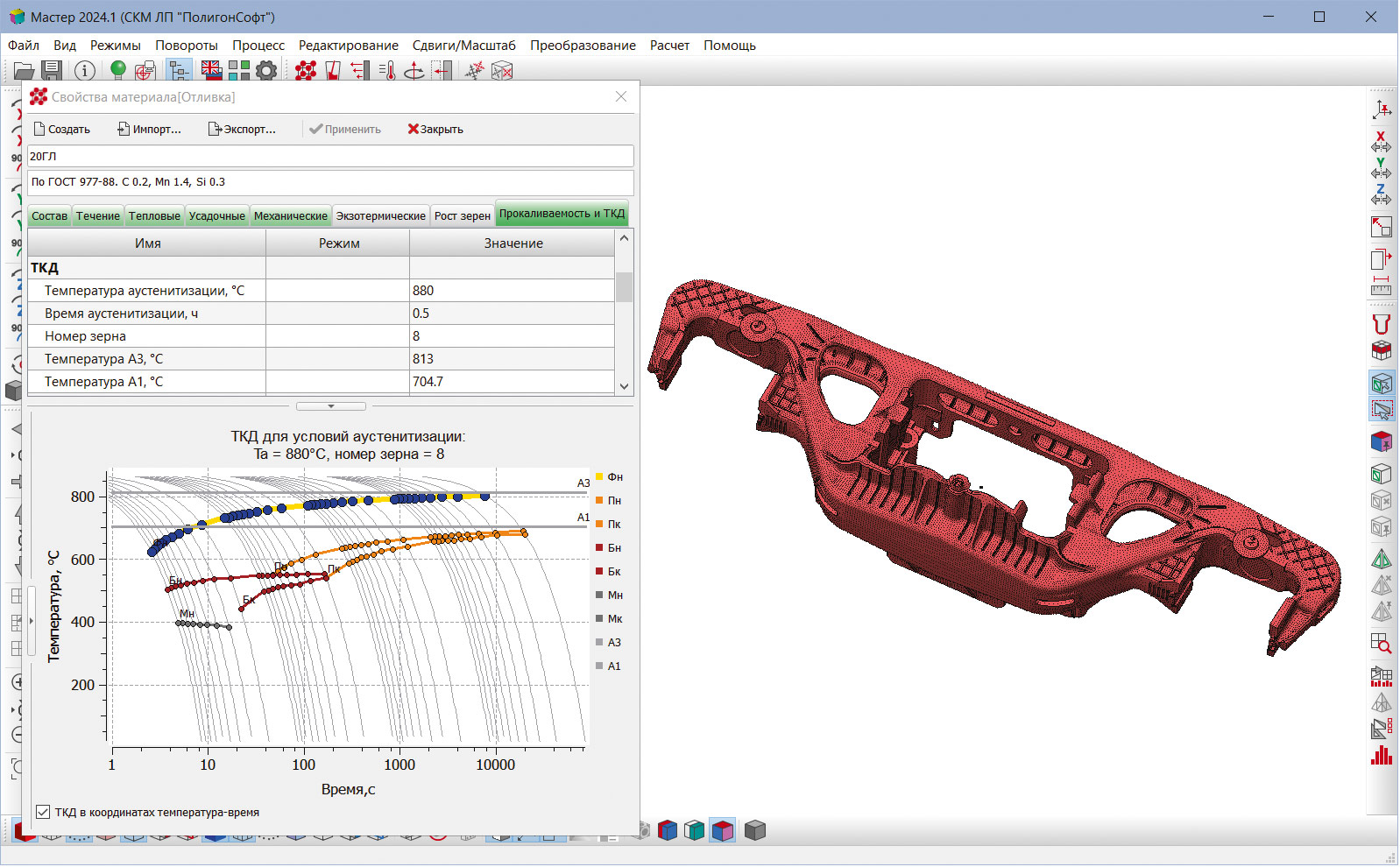

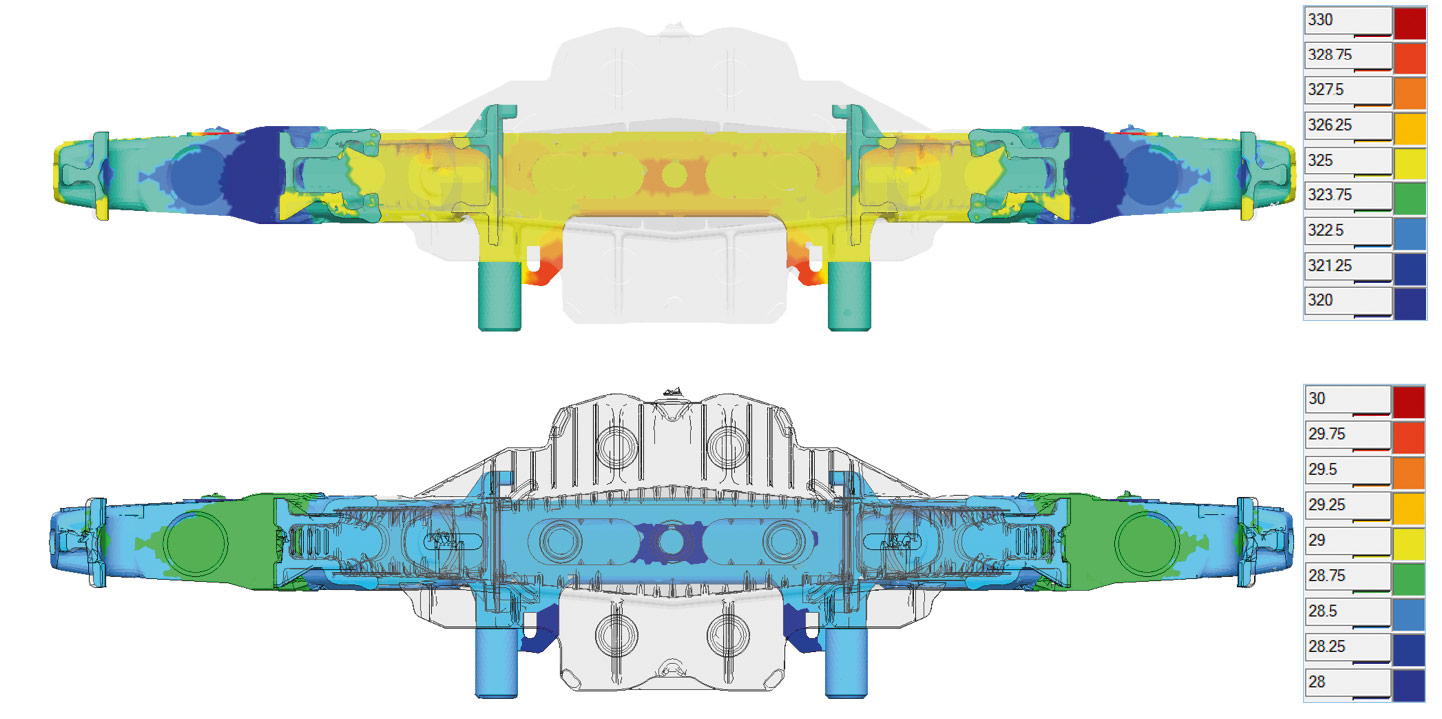

Пример результатов расчета с использованием ГФОМ показан на рис. 7. В продолжение расчетного исследования условий обеспечения необходимого уровня качества ответственных отливок железнодорожного назначения [8] анализу подлежал режим нормализации изготавливаемой из стали марки 20ГЛ отливки рамы боковой тележки грузового вагона мод. 18-100.

Рис. 7. Анализ процесса ТО рамы боковой тележки грузового вагона мод. 18-100: а — КЭ-модель рамы и представленная в редакторе свойств материалов ТКД для стали марки 20ГЛ из встроенной базы данных; б — прогноз распределения предела текучести (МПа, сверху) и относительного удлинения (%, снизу) в теле отливки (показано сечение)

За один цикл расчета ТО с полиморфным превращением аустенита может быть выбрана одна модель распада аустенита. Если предусмотрен последующий отпуск исследуемой заготовки, то в дополнение к модели распада аустенита следует выбрать одну из моделей отпуска. На выбор моделей отпуска в сочетании с разными моделями распада аустенита накладывается условие их совместимости (контролируется программой автоматически).

В результате расчета по модели распада аустенита становится доступен следующий набор данных:

- поле скоростей охлаждения разных участков в теле заготовки;

- объемные доли феррита, перлита (или феррито-перлитной смеси), бейнита и мартенсита (кроме модели, основанной на прокаливаемости);

- объемная доля аустенита (только для ГФОМ);

- распределение механических свойств в теле заготовки: твердость по Виккерсу или Роквеллу (в зависимости от выбранной модели), условный предел текучести, временное сопротивление разрыву, относительное удлинение (для пятикратных образцов).

Результатом анализа условий отпуска будет следующий набор данных:

твердость по Виккерсу, Роквеллу или Бринеллю (в зависимости от выбранной модели);

условный предел текучести, временное сопротивление разрыву и относительное удлинение (для пятикратных образцов).

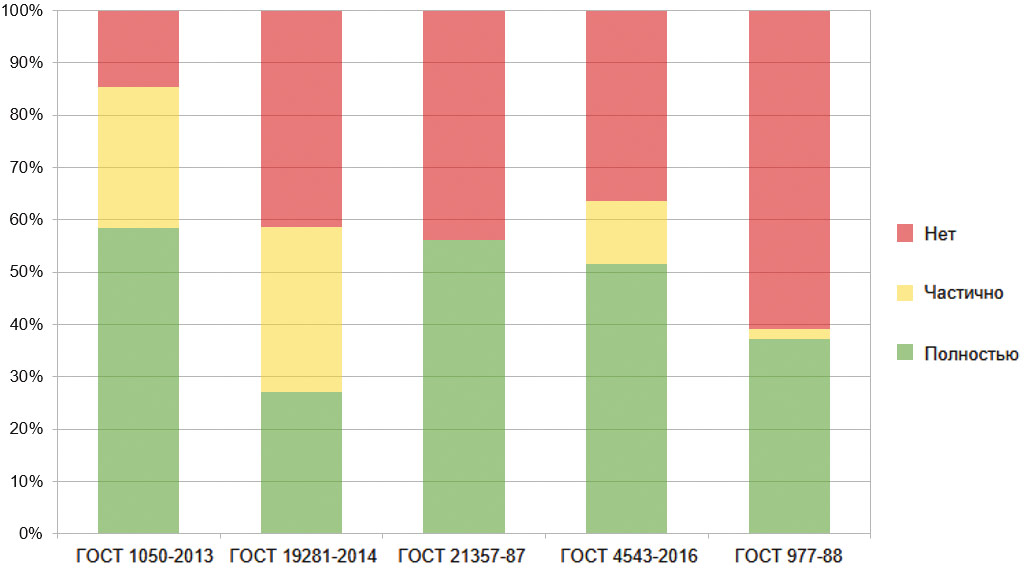

Рис. 8. Применимость моделей к маркам сталей из разных стандартов: а — Крезо-Луар; б — по прокаливаемости; в — ГФОМ (слева — для расчета структуры и свойств, справа — только структуры)

На рис. 8 приведено схематическое обобщение применимости используемых моделей по отношению к химическим составам сталей разных марок, включенных в следующие стандарты:

- ГОСТ 1050-2013 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия;

- ГОСТ 19281-2014 Прокат повышенной прочности. Общие технические условия;

- ГОСТ 21357-87 Отливки из хладостойкой и износостойкой стали. Общие технические условия;

- ГОСТ 4543-2016 Металлопродукция из конструкционной легированной стали. Технические условия;

- ГОСТ 977-88 Отливки стальные. Общие технические условия.

При построении диаграмм использовали следующий принцип (см. легенду): «нет» — содержание хотя бы по одному химическому элементу находится вне допустимого диапазона; «частично» — хотя бы для одного элемента наблюдается лишь частичное вхождение в диапазон; «полностью» — диапазоны по всем элементам находятся внутри области допустимых значений. Очевидно, что модели позволяют проводить расчеты для значительного числа низкоуглеродистых, среднеуглеродистых и низколегированных сталей из упомянутых стандартов.

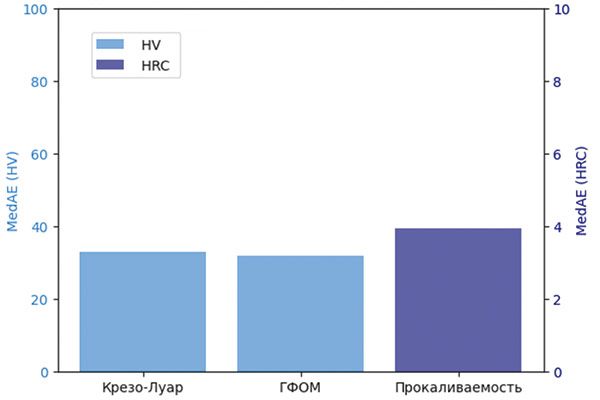

Точность моделей и подход к их выбору при выполнении анализа

Характеристика точности прогноза по разным моделям ТО согласно метрике медианной абсолютной ошибки MedAE приведена на рис. 9. Оценки были выполнены для наиболее общих условий постановки задачи анализа ТО на основе данных, извлеченных из ТКД различных сталей, заимствованных из справочной литературы [9, 10]. Информация о химическом составе и параметрах аустенитизации при этом оказывается доступна не в полном объеме, а извлечение данных о скоростях охлаждения сопровождается ошибкой из-за того, что кривые охлаждения на ТКД отображены в логарифмическом масштабе по времени.

Рис. 9. Характеристика точности прогноза твердости (HV, HRC) по разным моделям согласно метрике медианной абсолютной ошибки MedAE

Для повышения точности моделирования в целом рекомендуется использовать статистические данные предприятия, специфичные для конкретной марки стали (химический состав в плавке, использование соответствующих ТКД, кривых прокаливаемости и др.).

Практика обеспечения доступности анализа условий ТО по разным моделям присуща соответствующим специализированным моделирующим пакетам и хорошо согласуется со спецификой задачи в целом. Возможность выбора моделей отличается следующими преимуществами и возможностями с точки зрения обеспечения надежности и точности результата их применения:

- При выполнении расчетов типовых процессов ТО для сталей c совместимым химическим составом рекомендуется использовать универсальные статистические модели Крезо-Луар.

- Модель, основанную на прокаливаемости, несомненно, стоит выбирать при анализе закалки в условиях наличия кривой прокаливаемости, полученной для сплава исследуемого химического состава.

- При наличии надежных данных о кинетике распада аустенита в виде соответствующих ТКД следует применять ГФОМ для получения оценки структуры и свойств в сталях с химическим составом, выходящим за пределы области разрешенных значений в моделях Крезо-Луар и прокаливаемости. Обращение к ГФОМ позволяет преодолеть и некоторые другие ограничения этих двух моделей, включая принятые при их создании допущения.

- В условиях подготовки принципиально нового технологического решения, умеренной надежности вводимых исходных данных, согласованность прогноза в результате расчета по разным моделям может снизить фактор неуверенности при отборе подходящих вариантов решения проблемы.

Информационное обеспечение расчетов свойствами материалов

Для проведения расчетов структуры и свойств совместно с анализом охлаждения заготовки по заданному режиму от температуры аустенитизации необходимо задать исходные данные, характеризующие параметры технологического процесса и используемые материалы:

- химический состав сплава в обрабатываемой заготовке;

- температура аустенитизации (то есть температура нагрева под нормализацию, закалку и др.) и время изотермической выдержки при этой температуре;

- для модели закалки, основанной на прокаливаемости, — кривая прокаливаемости стали, а для ГФОМ — термокинетическая диаграмма распада аустенита (ТКД);

- теплофизические свойства сплава и граничные условия, характеризующие остывание на воздухе, в закалочной среде, печи, местное воздействие на определенные участки заготовки и т.д.

Методики расчета свойств после отпуска потребуют дополнительного ввода температуры отпуска и времени выдержки.

При подготовке набора подлежащих вводу исходных данных наиболее критична обеспеченность теплофизическими свойствами сплавов, наличие необходимых кривых прокаливаемости и ТКД. Источником этих данных может являться достаточно обширная база данных, подключенная к «ПолигонСофт», включающая свойства наиболее употребимых марок сталей. База может быть пополнена пользовательскими данными, заимствованными из литературы, сертификатов качества при поставке металлопроката или полученными по результатам собственных лабораторных измерений. В ряде случаев вопросы отсутствия необходимых свойств могут быть решены в рамках консультационной поддержки со стороны разработчика.

Вопрос доступности ТКД или кривой прокаливаемости для стали с индивидуальным химическим составом требовал надежного решения. Таким решением явился вариант самообеспечения указанными данными при использовании алгоритмов их генерации, подлежащими введению в состав версии «ПолигонСофт» 2025.0. Доступность подобного генератора, в том числе как альтернативного источника доступа к данным, являющимся основой начала разработки технологий ТО, представляет самостоятельную ценность для технолога-термиста.

При моделировании процессов закалки особо ответственным моментом является назначение условий граничной теплоотдачи в закалочную среду. Использование рекомендованных «опорных» значений коэффициентов теплоотдачи может быть недостаточным для обеспечения высокой точности прогноза. Выявить необходимые к вводу в препроцессор достоверные условия теплоотдачи в используемые закалочные среды, учитывая также индивидуальные особенности конструкции оборудования закалочной ванны, можно при сопоставлении данных моделирования с накопленными результатами испытаний характеристик механических свойств уже выпускаемой продукции [11]. Такой подход, требующий проведения лишь серии вычислительных экспериментов, представляется весьма комфортным с учетом несомненного наличия записей о результатах лабораторного контроля механических свойств, являющихся частью сдаточных характеристик продукции.

Заключение

Имеющийся в составе СКМ «ПолигонСофт» функционал для моделирования процессов ТО, позволяющий прогнозировать ключевые характеристики качества металлических заготовок в виде механических свойств и микроструктуры, расширяет возможности виртуального анализа ответственного этапа жизненного цикла изделия. Наряду с включением в типовой процесс разработки технологии, такой инструмент может быть принят на вооружение при проведении исследовательских работ, в том числе производственного характера: оценка целесообразности корректировки легирования до проведения опытных плавок, поиск путей повышения качества продукции с воплощением режимов ТО, пока что недоступных при использовании имеющегося оборудования, подготовка аргументации при выборе параметров оборудования для обеспечения требуемого качества планируемой к выпуску продукции и др.

Непрерывное совершенствование функционала позволяет рассчитывать на постоянное повышение комфортности работы с программным инструментом и расширение круга задач, возможных к эффективному решению посредством его применения.

Литература:

- Maynier P., Jungmann B., Dollet J. Creusot-Loire System for the Prediction of the Mechanical Properties of Low Alloy Steel Products. Hardenability Concepts with Applications to Steel // The Metallurgical Society of AIME, 1978, pp. 518-545.

- Maynier P., Dollet J., Bastein P. Influence des elements d’ailliage sur Ia trempabilite des aciers faiblement allies // Revue de Metallrgie, Avril, 1970.

- Chen X., Xiao N., Li D., Li G., Sun G. The Finite Element Analysis of Austenite Decomposition during Continuous Cooling in 22MnB5 Steel // Modelling and Simulation in Materials Science and Engineering, 22, 2014.

- Li M., Niebuhr D., Meekisho L., Atteridge D.G. A Computational Model for The Prediction of Steel Hardenability // Metallurgical and Materials Transactions B, 29, 1998, pp. 661-672.

- Smoljan B., Iljkić D., Totten G.E. Mathematical Modeling and Simulation of Hardness of Quenched and Tempered Steel // Metallurgical and Materials Transactions B, 46, 2015, pp. 2666-2673.

- Totten G.E. Steel Heat Treatment: Metallurgy and Technologies. CRC Press, 2006. 820 p.

- Патент № RU2756671C1 РФ, МПК B21H 1/14 (2006.01), C21D 9/36 (2006.01), C22C 38/24 (2006.01). Способ производства мелющих шаров (варианты): № 2020142167 : заявл. 20.12.2020 : опубл. 04.10.2021 / Зажигаев П.А., Шведов К.Н., Улегин К.А., Борисов С.В., Лановенко И.Э., Казаковцев М.А., Рубцов В.Ю.; заявитель АО «ЕВРАЗ НТМК», 12 с.

- Монастырский А.В., Бубнов В.М., Котенко С.П., Балакин В.В. Излом боковой рамы тележки грузового вагона. Анализ технологии производства, пути устранения дефектов // Литейщик России. 2012. № 11. С. 9-13.

- Попов А.А., Попова Л.Е. Изотермические и термокинетические диаграммы распада переохлажденного аустенита. М.: МАШГИЗ, 1961. 430 с.

- Попова Л.Е., Попов А.А. Диаграммы превращения аустенита в сталях и бета-раствора в сплавах титана. М.: Металлургия, 1991. 503 с.

- Терентьев М.И., Бройтман О.А., Чикинова Е.Е., Монастырский А.В. Методика разработки технологии закалки заготовок из литейных и деформируемых сталей с использованием компьютерного моделирования //Литейное производство. 2024. № 4. С. 30-39.