— Вы такой опытный! — с легкой завистью произнес стажер.

— Был бы умный, не был бы такой опытный, — грустно усмехнулся архитектор.

Здравствуйте! Меня зовут Александр Ковалев. Я являюсь во сне к плохим пользователям «1С» и... Извините, отвлекся. Работаю я начальником отдела «1С» группы компаний «Авалон». В группу компаний входит Ступинский электротехнический завод (СТЭЗ), о котором и пойдет речь в сегодняшней статье. Коллеги из компании «АППИУС» попросили поделиться опытом самостоятельного внедрения Appius-PLM. Видимо, «ванильные» истории успеха всем надоели, а тут про боль и превозмогание. Не знаю, зачем им это, но чего не сделаешь по дружбе…

Начнем, как в легендарном интервью Владимира Владимировича Путина Такеру Карлсону, с минутки истории. СТЭЗ был основан 2016 году. Но это не так важно, как то, что основали его немцы. И не просто немцы, а те самые парни из Phenix Contact, которые в 1926 году придумали первую клемму. Построили немцы на земле российской свое парадное предприятие, выпускавшее 25 изделий, но автоматизированное так, что любо-дорого. Сто пятьдесят работников. Народ работал в две смены. Проверенное сырье, технологии, настройки оборудования приходили от немцев. «Нихт» технологов и конструкторов. Не надо было тогда, и так всё прекрасно собиралось. И вот грянул 2022 год. Немцы сказали… Нет, ничего не сказали немцы, но даже фуры, которые стояли на российской таможне, развернули назад. Быстро продали бизнес российскому собственнику и свалили в «фатерленд», так сказать, наложили санкции. Да еще и переманили к себе начальника производства. Люди уволились, на заводе осталось 15 человек. Вот так и стала процветающая немецкая фабрика российским производителем. Возглавил этот российский флагман электротехнической продукции Алексей Владимирович Лоскутов. Заметьте, говорю с пиететом и придыханием. Почему? Поймёте по ходу повествования. Должна же у нас быть какая-то интрига! Минутка истории закончилась, дальше пойдет российская бытовуха.

Надо отметить, что санкции на завод наложили не только немцы, но и родное российское правительство. У нас ведь как: всё лучшее российскому производителю, поэтому если немцы могли сертифицироваться по каким угодно чертежам и документации, то гордое звание «российский производитель» дается не просто так. Чтобы попасть в реестр Минпромторга, необходимо: документация по ГОСТу, электронный архив — по ГОСТу, программа с этим архивом — только отечественная, проверенная, зарегистрированная в Минцифре.

В 2023 году, ближе к его середине, состоялся наш с А.В. Лоскутовым исторический разговор:

— Скажи мне, Алексей Владимирович, какие у тебя мечты?

Алексей Владимирович вздохнул и достал из стола бутылку вкусного грузинского коньяка «Боржоми».

— Да нет, я про программу. Ну-у.

Помнишь — PLM, технологии, ГОСТы всякие? Не время «Боржоми» пить. Родина в опасности!

В общем, требования генерального выглядели примерно следующим образом:

- Загрузка чертежей из CAD-системы T-Flex.

- ГОСТовская документация (техкарты, чертежи, спецификации и т.д.).

- ГОСТовский архив (с предварительным согласованием документации).

- Программа должна быть российской.

- Очень желательна загрузка спецификаций в 1С ERP.

- НЕДОРОГО, потому как денег нет.

Дальше завертелось. Включили условных конкурсантов, составили сравнительную табличку, где плюсами и минусами стали собирать то, что нам было нужно по требованиям бизнеса. И тут классные парни из компании «1 Бит» посоветовали нам обратиться в компанию «АППИУС». Таблицу пришлось дорисовывать, что расстраивало, потому как лишнюю работу никто не любит. По совокупности факторов они победили, и мы быстренько договорились на презентацию.

В курилке мы с генеральным обсуждали предстоящую встречу:

— Красиво врать на презентации — это база. Мы сами так хорошо умеем, — глубокомысленно заметил директор.

— Да, но они собираются провести презентацию на наших данных. Сам им вчера отправил выгрузку из CAD-системы. Как тебе такое, «Илон Маск»?

— Хм… Тогда где подвох?

— Не знаю. Сам бы не взялся на чужих данных демонстрацию возможностей продукта проводить. Но подвох где-то есть!

Презентация действительно прошла на наших данных, нам все рассказали, показали, ответили на все вопросы, в том числе и неудобные: про лицензионную политику и обмены данными, обучение, стоимость внедрения и владения системой.

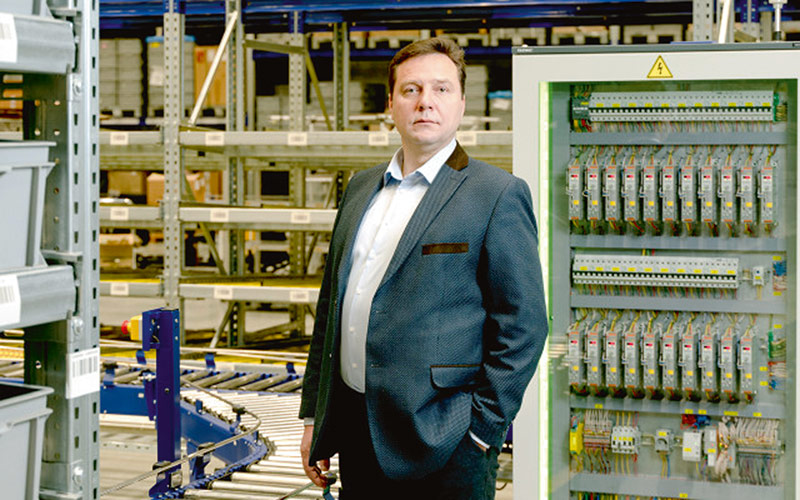

Генеральный директор ООО «СТЭЗ» А.В. Лоскутов и предпосылки внедрения PLM

Хотелось полноценное внедрение, но бизнес деньги зажал. Так бывает, когда экономическая выгода от проекта не так очевидна, как при внедрении ERP-систем. Вы спросите — почему? В нашем случае всё просто: вспоминаем про немцев и ведение всей конструкторской и технологической документации в Германии. То есть никто, кроме нашего генерального, не осознавал необходимость ввода такой системы. Не было процессов, устоявшейся привычки вести проекты централизованно, персонал сидел в Excel, пересылал друг другу файлы по почте. А поскольку всё только начиналось, то и разработанной собственной продукции было немного, почта и Excel никого не напрягали. Тогда я был глубоко раздражен тем, что нельзя свалить основную работу по проекту на специалистов компании «АППИУС», а самим употреблять поп-корн и осуществлять контроль. Но время показало, что глаза боятся, а руки делают. Особенно, если к этим рукам иногда подключать голову.

На этот проект СТЭЗу нужно было время, чтобы осознать его необходимость, приобрести полезные привычки и все наше новаторство нового производства превратить в стандартную рабочую рутину отлаженных, как часы, рабочих процессов с ответственными, метриками и другими полезными вещами.

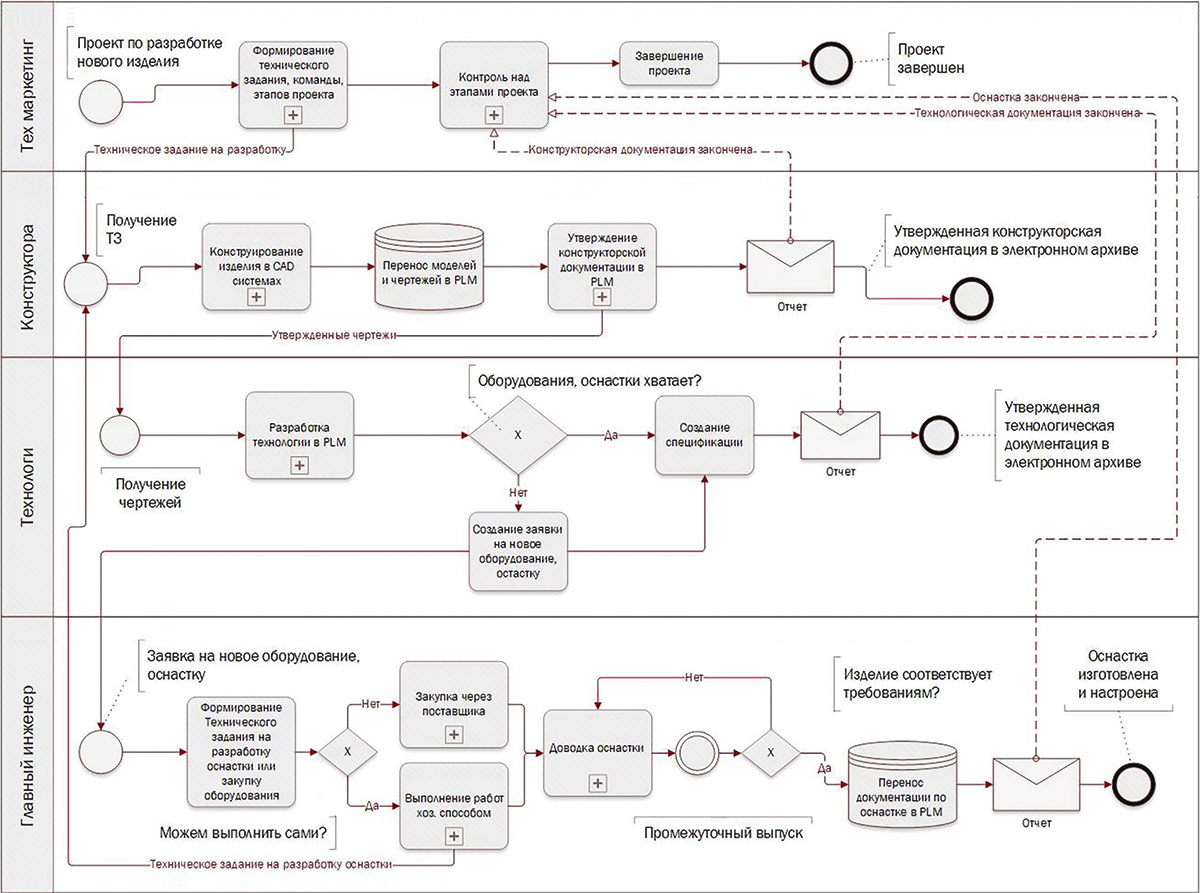

Актуальный процесс конструкторско-технологической подготовки производства

С компанией «АППИУС» договорились на обучение и приобретение ВИП-поддержки на год. Мы развернули конструкторам и технологам песочницу и отправили покорять PLM.

На обучении преподаватель Никита бархатным голосом, от которого млели наши дамы, рассказывал о возможностях Appius-PLM. Видели концерт Стаса Михайлова? Вот это оно и было. Разве что нижним бельем не забросали из-за онлайн-формата обучения. Когда Никита спросил: «Всем ли всё понятно?», технологи дружно ответили «Да». Закончили за два дня, видеозаписи нам оставили.

Специалисты подразделения «Промышленная электроника»

Примерно через неделю пришел наш руководитель конструкторского бюро Саша Аксенов. Саша у нас умный.

— А можно нам боевую базу?

— Зачем вам?

— Так у нас в песочнице все получилось. Будем наполнять чертежами PLM. Обмены с T-Flex прекрасно работают.

— Как вы это сделали без нас?

— Так Никита на обучении рассказывал. Ну и в инструкции тоже все понятно написано.

Не такого ответа я ожидал. Вот правду говорят: «RTFM» (олдовая английская аббревиатура «Read The Fucking Manual», активно призывающая учить матчасть). Через две недели все наши чертежи были в боевой базе, и у меня все-таки появилась робкая надежда, что мы запустим проект.

А вот наши технологи — опытные, поэтому они сразу запросили повторное обучение. Мы провели. Потом технологам не понравились ГОСТовские формы технологических карт. Мы переделали по их требованиям. Загрузили оборудование, сырье, подразделения, рабочие центры, профессии. В общем, заполнили НСИ. Потом технологи снова попросили обучение…

Мы сидели с генеральным в кабинете и успокаивали нервы «Боржомом». Третье обучение технологов не принесло сдвигов в заполнении технологических карт, о чем я прямо сказал директору:

— Это бесполезно. Они не хотят работать в PLM. Нужна девочка.

Махнув треть стакана «Боржоми», Лоскутов подумал и сказал:

— Хм, девочки — это да, надо!

Из соседнего кабинета тут же прибежал Женька Серпуховитин, наш начальник планово-диспетчерского отдела.

— Работниц со сборки не дам! Вы мне план сорвете, а потом без премии! — голос Женьки дрожал, но он твердо отстаивал свои убеждения.

— Женя, ты знаешь, что такое производственная необходимость? — проникновенно начал генеральный, наливая Женьке «Боржоми». Серпуховитин молча взял стакан, выдохнул и принял лечебную жидкость внутрь.

— Ну, если необходимость, тогда ладно, — обреченно вздохнул Женька.

— Да тьфу нас вас! Оператор нам нужен, который будет вводить технологические карты, а не ваши производственные необходимости.

Генеральный директор ООО «СТЭЗ» А.В. Лоскутов по результатам внедрения PLM

Нового оператора взяли. Мы провели обучение, заодно еще разок послушали и технологи. Техкарты все равно не вводились. В конце концов мы задались простым вопросом: а кто является потребителем продукта? Да, да, должны были раньше. Но как-то понятно, что PLM ведут конструктора и технологи. На самом деле — потребителем продукта, то есть всей нормативной документации, включая инструкции по охране труда, настройки оборудования, контрольную документацию для ОТК, является наше производство. И с этого момента нам стало легче. Мы перестали выполнять странные требования технологов и сосредоточились на том варианте документации, которая нужна именно производственникам.

Ответственным за проект со стороны бизнеса назначили умного Сашу Аксенова, я вам про него уже рассказывал. Александр забрал оператора в свой отдел, и теперь Ирина Сенатская является специалистом по жизненному циклу продуктов. Она проделала колоссальную работу по вводу технологических карт и написала инструкции для технологов. Шах и мат, дорогие технологи. Некоторые спросят, а почему с технологами так долго возились, не заменили, не заставили? Наверное, потому что они — очень хорошие технологи. А остальное — со временем!

Итог — технологическая и другая документация вводится в PLM, есть электронный архив. В СТЭЗе вышел приказ об использовании электронной документации в Appius-PLM. Мы подошли к запуску ERP-модуля, то есть создания спецификаций. Теперь мы с генеральным смотрим на проект PLM с осторожным оптимизмом. Почему с осторожным? Потому что мы с ним опытные.

Первый локализованный российский промышленный коммутатор и процесс его разработки

Ах, да… Интрига. Алексея Владимировича уважаем НЕ потому, что:

СТЭЗ научился самостоятельно делать более 1800 (помните, при немцах было 25) изделий электротехнической продукции: клемм, реле, УЗИП т.д. Завод при этом придерживается немецких стандартов качества и проводит для этого все необходимые тесты.

За три года предприятие набрало штат конструкторов и технологов и восстановило рабочую численность персонала.

Построили два цеха: металлообработки и гальваники. Теперь полуфабрикаты делаются заводом самостоятельно, максимально используя российское сырье.

СТЭЗ довел уровень локализации промышленных коммутаторов до уровня, достаточного для внесения в реестр Минпромторга, внес свое ПО коммутаторов в Минцифры, подтвердил многочисленными тестами качество своих коммутаторов.

ПАО «Россети» аттестовало наши коммутаторы для применения на своих объектах.

Так у нас в России могут многие производители. Как в том фильме: «Жизнь заставит, не так раскорячишься!» А вот заботу о здоровье персонала проявляет далеко не каждый директор. У А.В. Лоскутова всегда есть «Боржоми», которым он с нами делится!

Ну а если серьезно, то Appius-PLM — отличный продукт. Сам продукт, документация, да и поддержка от компании «АППИУС» позволили нам запуститься хозяйственным способом, выстроить свои процессы формирования и утверждения конструкторско-технологической документации, создать электронный архив. Для российского производителя, начинавшего с нуля, — это очень много.

Для небезразличных и просто празднолюбопытствующих наш сайт: https://www.avalonelectrotech.ru/stez/production/.

Внизу страницы есть видеотур по заводу.