Генеральный директор САПР-АЛЬФА рассказывает, как C3D Toolkit помог команде САПР-АЛЬФА разработать конфигураторы НКУ для производителей электротехники и внедрить функциональность формирования коммерческих предложений в автоматическом режиме для сложной инженерной продукции.

Рассмотрим, как команда САПР-АЛЬФА использовала геометрическое ядро C3D для совершенствования решений и повышения комфорта пользователей. Мы, применив совсем малую часть возможностей C3D Toolkit, тем не менее, смогли достичь впечатляющих результатов, а значит, проект заслуживает особого внимания (рис. 1).

Рис. 1. Область деятельности компании САПР-АЛЬФА

Компания САПР-АЛЬФА еще с восьмидесятых годов XX века занимается разработкой САПР. В первую очередь мы специализируемся на системах автоматизации и силовом электрооборудовании. Они находят применение в самых разных отраслях. Кроме того, мы занимаемся еще и разработками на заказ.

Клиенты компании САПР-АЛЬФА — из разных сфер. Проанализируем опыт работы с двумя из них — интересными и знаковыми. Примечательно, что они обратились к нам с одной и той же проблемой.

С подобной проблемой, скорее всего, сталкиваются многие из тех, кому приходится делать на заказ сложное дорогое оборудование. В данном случае проект коснулся электротехники. Речь пойдет о низковольтных комплектных устройствах. Что это такое? Предположим, вы строите завод. В нем — множество мощных потребителей. Чтобы их «запитать», к каждому нужно подвести кабель. То есть на входе на завод имеется большой толстый кабель, который нужно развести на несколько десятков более тонких. Чтобы это сделать, вы ставите шкаф, в котором помещена защитная аппаратура, а из него выходят кабели. Этот шкаф называется низковольтным комплектным устройством. Чтобы его изготовить, вы, как заказчик, формулируете предъявляемые к нему требования. Самый главный документ — это однолинейная электросхема (принципиальная схема). Она описывает, что должно быть в этом шкафу и какие характеристики должно иметь содержимое. После принятия решения о том, что вам нужно НКУ, вы составляете однолинейную электросхему, рассылаете ее на ряд заводов и от каждого завода ждете, что он даст вам ответ о том, сколько это будет стоить, как будет выглядеть и за какое время этот заказ будет выполнен (рис. 2).

Рис. 2. Процесс подготовки КП для заказчика до сотрудничества с C3D Labs

Теперь посмотрим на эту ситуацию со стороны завода-изготовителя. Вы получили спецификацию от заказчика, вам нужно дать заказчику ответ. Чтобы его сформулировать, имеющихся знаний недостаточно. На практике это изделие нужно спроектировать, для чего каждый из таких производителей вынужден держать штат проектировщиков. Эти проектировщики получают от клиента заказные спецификации и на их основе начинают максимально быстро осуществлять проект, чтобы дать заказчику ответ. Здесь возникает противоречие. С одной стороны, ответ нужно дать быстро, потому что заказ получит, скорее всего, тот, кто быстрее даст ответ. С другой стороны, ответ должен быть точен. Если вы заложите слишком большие запасы на ошибки, у вас получится дорогое предложение и вас не выберут. Ошибетесь с запасами? О’кей, вы выиграли тендер, но вы упустите прибыль. Получается, что, когда вы заказываете что-то, вы рассылаете свой запрос в адрес десяти заводов. В итоге заказ получает лишь один производитель, а девять фактически работали вхолостую, то есть 90% работы таких проектировщиков на заводе идет в корзину.

Именно с этой проблемой к нам обратились два ведущих российских производителя электротехники. Первой из этих компаний оказалась компания DKC, которая входит сегодня в число крупнейших производителей кабеленесущих систем и низковольтного оборудования в России и Европе (рис. 3).

Рис. 3. Подход к разработке САПР-АЛЬФА для DKC

Вместе с заказчиком мы сформулировали требования к ПО. Предполагалось, что оно должно исключить ручную работу проектировщиков на заводе. То есть клиент должен непосредственно в этом ПО самостоятельно составить однолинейную схему, задать текстовые исходные данные, а все остальные задачи, касающиеся проектирования, программа должна выполнить сама, автоматически, без участия человека. На выходе мы планировали получить результат любой инженерной деятельности: чертежи и спецификации, коммерческое предложение, а также тепловые расчеты. То есть всё то, что делают проектировщики на заводе. Задача понятна. Мы провели анализ бизнес-процессов на заводе, выяснили, что можно формализовать алгоритм их работы таким образом, чтобы его запрограммировать. После этого мы приступили к работе.

Какие при этом были приняты установки? По просьбе заказчика мы ориентировались на десктоп-формат приложения. На момент разработки актуальной ОС была Windows. Основные исходные данные при таком проектировании — это модели составляющих элементов шкафа и модели тех аппаратов, которые нужно в нем разместить. Нас попросили использовать формат DWG. В то время, когда нам пришлось выбирать компонент для работы с этим форматом, оптимальным был Teigha от Open Design Alliance. То есть мы не ограничиваемся рассмотрением потенциала геометрического ядра С3D — присутствует и сравнение, ведь нам есть с чем сравнивать.

Мы формализовали алгоритм, выполнили работу с базой данных. Приложение получилось создать, и оно успешно справляется с поставленными задачами. Это приложение доступно на сайте компании DKC и называется RAM cube. Любой может его скачать и посмотреть, что получилось. На рис. 4 изображен и общий вид шкафа — так проектировщики называют фронтальную проекцию, вид спереди. Здесь же представлена 3D-модель, которая тоже успешно генерируется, доступна и спецификация.

Рис. 4. Результат работы проекта для компании DKC

Казалось бы, всё отлично, но после проделанной работы всегда хочется понять, что было хорошо, что плохо, а что можно улучшить. Почва для такого анализа была.

Что удалось выявить на базе анализа результатов? Первоначально мы хотели, чтобы единственным источником информации в проекте были 3D-модели аппаратуры. Соответственно, мы ориентировались на то, что по результатам работы алгоритма мы получаем полную трехмерную модель будущего изделия и уже на ней производим все операции. Это в первую очередь ручная перекомпоновка. Иными словами, когда шкаф собрался, проектировщик может с помощью мышки передвинуть нужный ему аппарат в другую секцию или создать новую секцию. Это и называется ручной компоновкой. На старте мы планировали делать это непосредственно на 3D-модели, но выяснилось, что 3D-модели компонентов шкафа приходят от изготовителя аппаратуры. Такие модели оказались настолько тяжелыми, настолько детальными, что в подобном режиме работать с ними было практически невозможно. В любой более-менее большой сборке, рассчитанной, скажем, на 10-15 секций шкафа, ничего «двигать» было нельзя. Пришлось выбирать альтернативное решение по ходу дела. Оно очевидно: там, где требуется только вид спереди, нужно работать с плоскими проекциями. Это вполне рабочее решение, но выяснилось, что Teigha не умеет делать эти проекции автоматически. В итоге сотрудникам завода пришлось вручную генерировать в AutoCAD все эти плоские проекции для вида спереди, сверху, сбоку со всей аппаратурой, а после, уже в базе данных, «привязывать» к 3D-моделям. Должна была быть правильная ориентация, правильное смещение, правильные связи. С учетом человеческого фактора и возникающих ошибок это заняло значительное время, тем не менее, мы получили результат, приложение сработало.

Поэтому, когда началась работа со следующим заказчиком, у которого была практически та же самая задача, мы постарались учесть полученный опыт и в самом начале приняли ряд важных решений (рис. 5).

Рис. 5. Подход к разработке САПР-АЛЬФА для IEK

Мы сразу решили предложить заказчику уже не десктоп-, а веб-приложение. Сейчас уже никому не нужно объяснять, в чем заключаются его преимущества.

При этом мы устраняем сразу массу проблем. Во-первых, не зависим от операционной системы. В 2022 году это стало более чем актуально в связи с ускоренным уходом от Windows.

Во-вторых, нет проблемы обновления и самого ПО, и базы данных, которые также нужно постоянно транслировать заказчику со всеми составляющими компонентами. Теперь проблемы с этой синхронизацией нет. Все находится на стороне завода — и база данных, и приложения. Клиент завода уже ни о чем не задумывается: он открывает браузер и приступает к проектированию.

В-третьих, скорость работы уже не зависит от мощности компьютера заказчика. Для десктоп-приложений это было критически важно. Кроме того, когда заказные проекты копятся на стороне изготовителя, это эффективно сказывается на работе их отдела маркетинга. Маркетологам проще работать, когда они знают, что происходит, и видят, что у них заказывают.

Еще одним важным решением стала ориентация на тот формат моделей, который изначально применяется при проектировании. Это STEP вместо DWG, который использовался ранее. За этим последовал логичный выбор — уход от Teigha и поиск другого компонента, который бы поддерживал STEP. Мы выбрали решения C3D Modeler и C3D Converter и ни разу не пожалели. Формат STEP поддерживался изначально, и это было очень удобно. Соответственно, можно было отказаться от ручной генерации проекций для всей аппаратуры.

Какие невзгоды и передряги мы пережили на пути внедрения нового компонента? Интриги не будет: их не было. Все было даже проще, чем мы рассчитывали. Помимо качественной документации мы получили возможность сразу все установить и проверить. Когда мы объяснили команде C3D Labs, какую задачу намерены решить с помощью C3D Toolkit, нам незамедлительно предоставили пример кода, который выполнял нужную нам задачу. Когда проект был реализован, мы убедились в том, что и само создание сцен, и все те операции, которые нам требовались от C3D Toolkit, работают очень быстро.

Единственный нюанс, с которым мы столкнулись, заключался в следующем. Так как результатом работы инженерного приложения обязательно должен быть чертеж, мы планировали в пространстве модели не только выполнить нужную нам композицию, но там же создать элементы оформления чертежа: рамку, штамп, все пояснения, а после просто конвертировать это в DXF. Оказалось, что это не очень удобно. Мы применили компонент open source для дооформления в формате DXF, то есть из C3D мы получаем только модель, фронтальную проекцию (рис. 6).

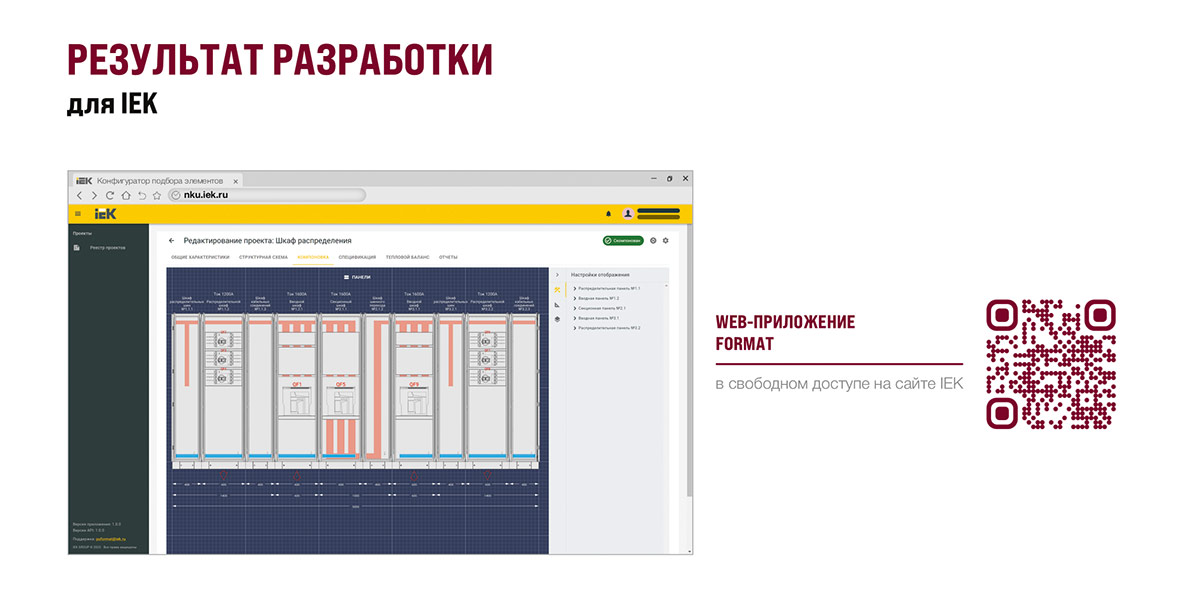

Рис. 6. Результат работы проекта для компании IEK

Приложение было запущено в 2024 году. На сайте компании IEK его можно опробовать в работе, оно называется FORMAT.

Мы очень довольны тем, какой компонент получили и какая всесторонняя поддержка для него осуществляется. На данный момент мы планируем эту работу продолжать и развивать. До сих пор мы использовали собственную визуализацию, но сейчас присматриваемся к возможностям C3D Web Vision, с которыми уже начали знакомство.

Благодаря инструментам C3D Toolkit мы видим широкие перспективы решения изначальной проблемы — по формированию коммерческих предложений в автоматическом режиме для сложной инженерной продукции и для самых разных производителей (рис. 7).

Рис. 7. Процесс подготовки КП для заказчика после внедрения инструментов C3D Toolkit

Принцип един: если ты умеешь анализировать алгоритм, по которому проектируется изделие, можно это формализовать, автоматизировать, и тогда все клиенты получат свои коммерческие предложения верными и в срок.