Система «ГеММа-3D.Верификатор» (далее — ГеММа-3D.Верификатор) используется для комплексного контроля процесса обработки изделий на оборудовании с ЧПУ. Данный программный продукт успешно внедряется на предприятиях, занимающихся механообработкой деталей на станках с ЧПУ, а также применяется для имитации работы роботов различного назначения. Вместе с тем, от пользователей системы поступают пожелания по улучшению функциональных возможностей и эргономики интерфейса. Поэтому разработчики системы дорабатывают ее, ориентируясь как на опыт работы с зарубежными аналогами, так и на предложения специалистов, работающих по отечественным стандартам. В версию 5 системы «ГеММа-3D.Верификатор» добавлен ряд изменений, основные из которых рассмотрены в данной статье.

Создание кинематической модели оборудования на основе выбора типовых схем

Одним из длительных процессов при подготовке цифрового оборудования в предыдущих версиях ГеММа-3D.Верификатора был процесс создания кинематической модели, что нередко требовало определенных знаний от пользователя, поэтому на создание оборудования даже с понятной типовой кинематической схемой уходило достаточно много времени.

В версии 5 была разработана специальная команда Создать станок по типу кинематики, позволяющая пользователю выбрать типовую кинематическую схему, после чего в навигаторе проекта автоматически создается структура компонентов оборудования и назначаются кинетические взаимосвязи между подвижными компонентами. При этом создавать дополнительное кинематическое описание не требуется.

Первое действие при работе в данной команде — выбор типа оборудования в зависимости от количества осей: трехосевой, четырехосевой или пятиосевой станок.

Далее необходимо уточнить кинематическую схему станка:

- конфигурация угловых осей по принципу «стол-голова» (для пятиосевого оборудования);

- назначение угловых осей (для пятиосевого оборудования);

- назначение четвертой оси (для четырехосевого оборудования);

- число осей, двигающих заготовку;

- порядок осей.

На последнем шаге для автоматического создания кинематической схемы оборудования пользователю необходимо задать некоторые уточняющие параметры осей (имя, предельные перемещения, инверсия и пр.).

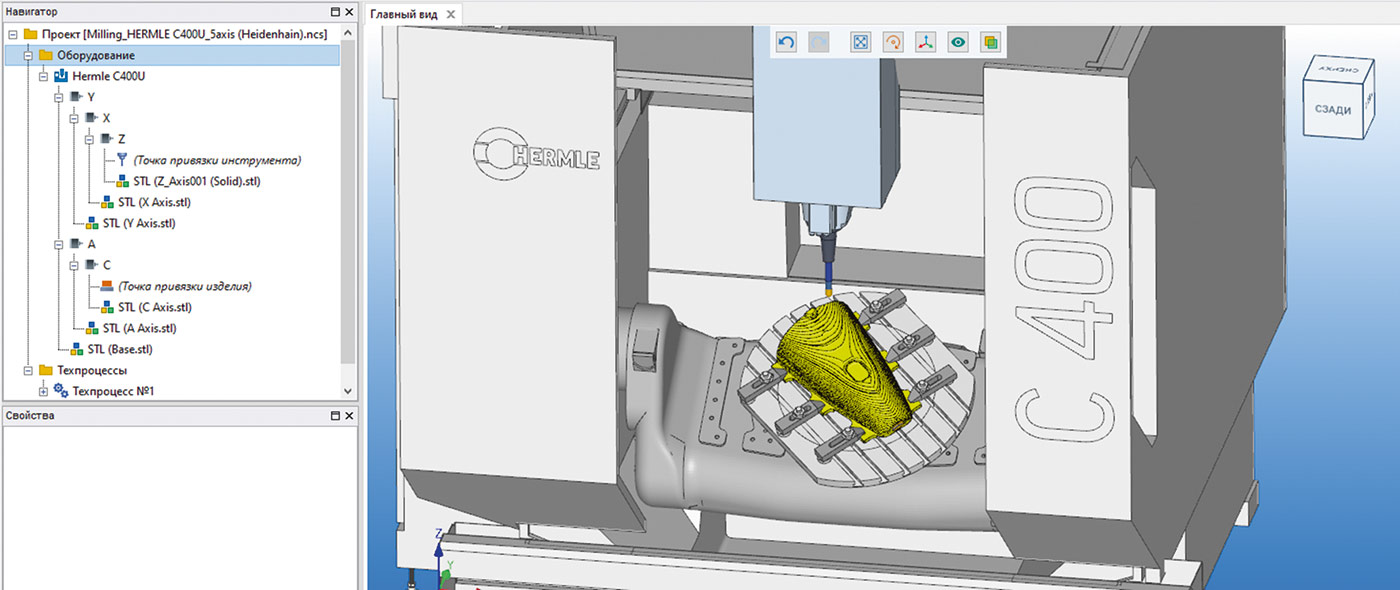

После этого происходит автоматическое формирование структуры компонентов оборудования (включая оси и их взаимосвязи) в навигаторе проекта верификатора в соответствии с выбранной кинематической схемой и параметрами осей. Уже к созданным компонентам оборудования пользователю остается добавить геометрические модели, в результате чего получается виртуальная модель оборудования для верификации (рис. 1).

Рис. 1. Виртуальная модель оборудования с автоматически созданной кинематической структурой

Подобная методика многократно упрощает и ускоряет процесс создания виртуальных моделей станков с типовой кинематической схемой.

Эффективные инструменты измерения виртуальной модели полуфабриката и ее конструктивных элементов

Одной из важнейших составляющих в системах для имитации процесса обработки деталей является возможность полноценного контроля полученного полуфабриката. Существующие в предыдущих версиях ГеММа-3D.Верификатора инструменты контроля не всегда полностью обеспечивали анализ полуфабриката на предмет его соответствия геометрической модели и чертежу детали, а также техническим требованиям на ее изготовление.

В версии 5 системы разработаны инструменты, обеспечивающие измерение различных конструктивных элементов полученного полуфабриката и расстояний между ними и другими объектами, а также отклонения поверхности полуфабриката от поверхности целевой геометрии в любой выбранной точке.

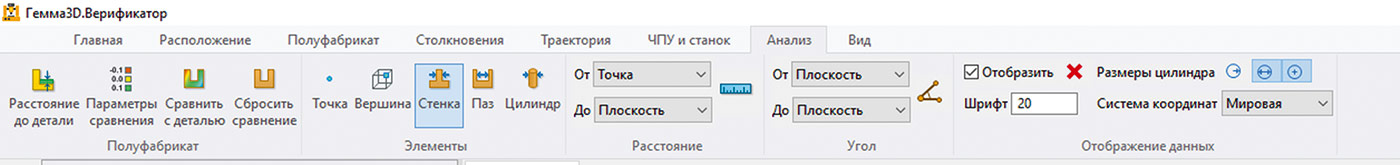

В интерфейсе данные инструменты сгруппированы во вкладке Анализ ленты команд (рис. 2).

Рис. 2. Команды для виртуального контроля и измерения полуфабриката

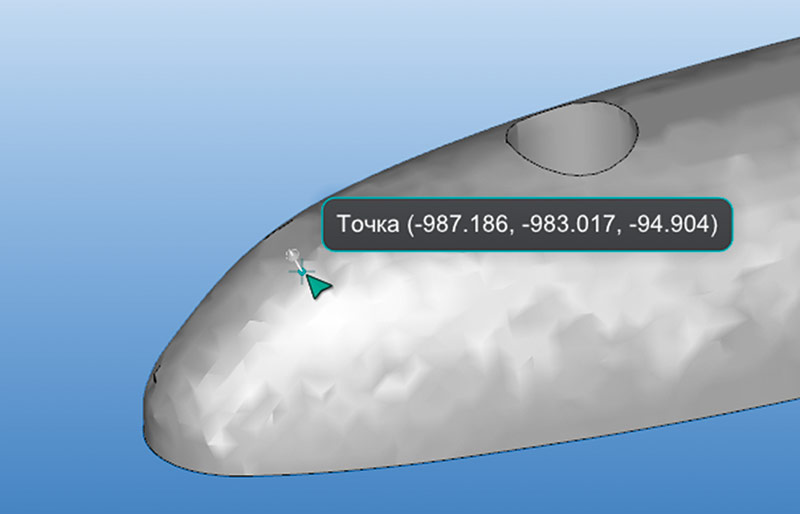

Разработана команда Точка для определения координат произвольной точки (без привязки к вершине треугольника STL). После выбора точки в сцене отображаются ее координаты XYZ (рис. 3) в выбранной системе координат (СК), в том числе СК настройки установа.

Рис. 3. Измерение точки на поверхности полуфабриката

Аналогичные функции выполняет команда измерения вершины, но с привязкой к ближайшей к курсору мыши вершине STL-модели полуфабриката.

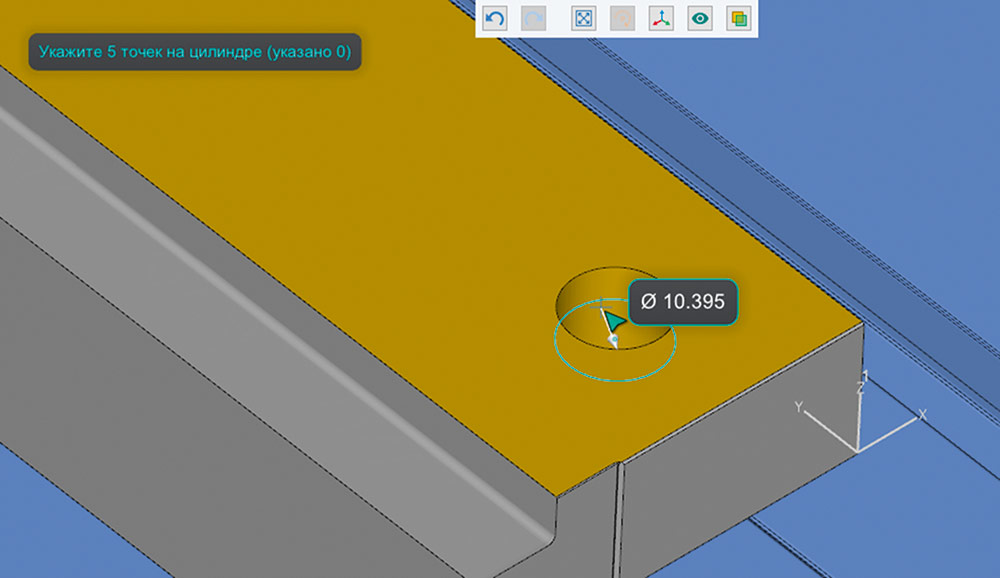

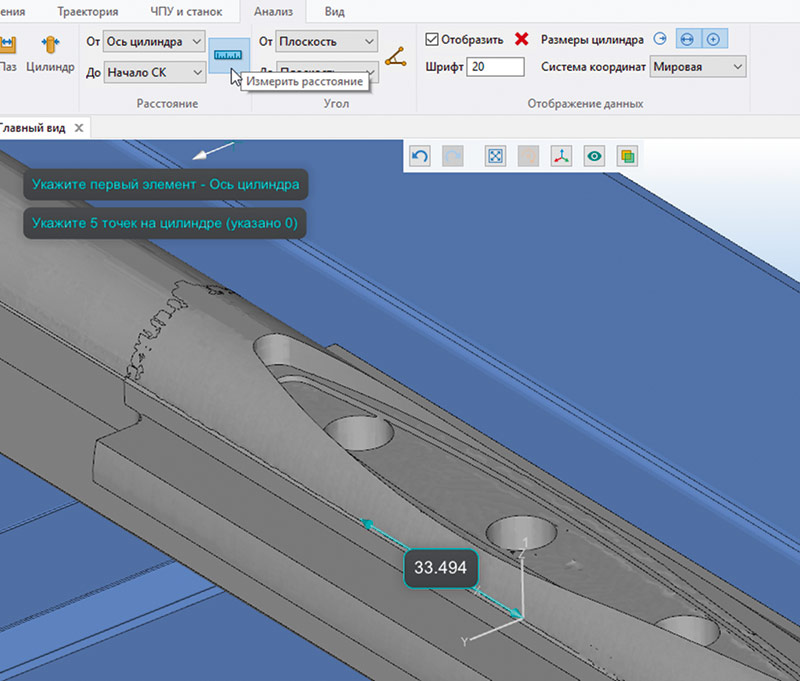

Один из наиболее востребованных пользователями оказался инструментарий измерения цилиндра (рис. 4) в конструкции полуфабриката (чаще всего для различных отверстий). В системе добавились функции измерения радиуса и диаметра цилиндра, а также координаты XYZ его центра в выбранной СК. Для определения параметров цилиндра на модели полуфабриката необходимо указать пять точек.

Рис. 4. Измерение цилиндра в конструкции модели полуфабриката

В системе присутствует настройка типа отображаемого параметра: Радиус, Диаметр, Центр. Можно отобразить сразу два или все три параметра цилиндра.

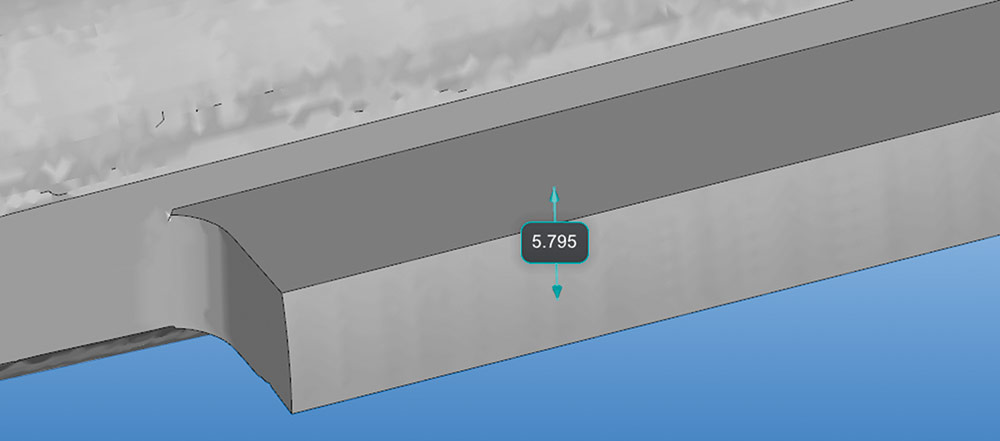

Добавлена возможность измерения толщины стенок, которое осуществляется между двумя точками поверхности полуфабриката, лежащими на векторе измерения, ориентированном по нормали к поверхности полуфабриката в точке подведения курсора (рис. 5).

Рис. 5. Измерение стенки в конструкции модели полуфабриката

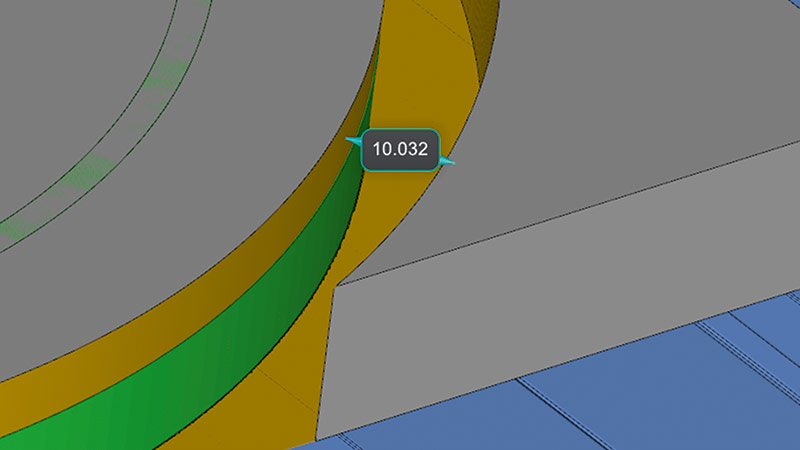

Также добавлен инструмент для измерения паза (расстояние «по воздуху» — вне модели полуфабриката) — рис. 6.

Рис. 6. Измерение паза в конструкции модели полуфабриката

Для измерения расстояния между различными объектами добавлен целый набор функций. Можно выбрать тип объекта, от которого будет производиться измерение, и тип объекта, до которого будет производится измерение, причем эти типы не обязательно должны быть одинаковыми. Предусмотрено измерение между следующими типами объектов: плоскость, вершина, точка, начало СК, ось СК, ось цилиндра.

На рис. 7 приведен пример измерения расстояния между осью отверстия и началом системы координат настройки установа.

Рис. 7. Измерение расстояния между осью отверстия и началом системы координат

Кроме того, добавлен набор инструментов для измерения угла между элементами: плоскость, ось СК, ось цилиндра.

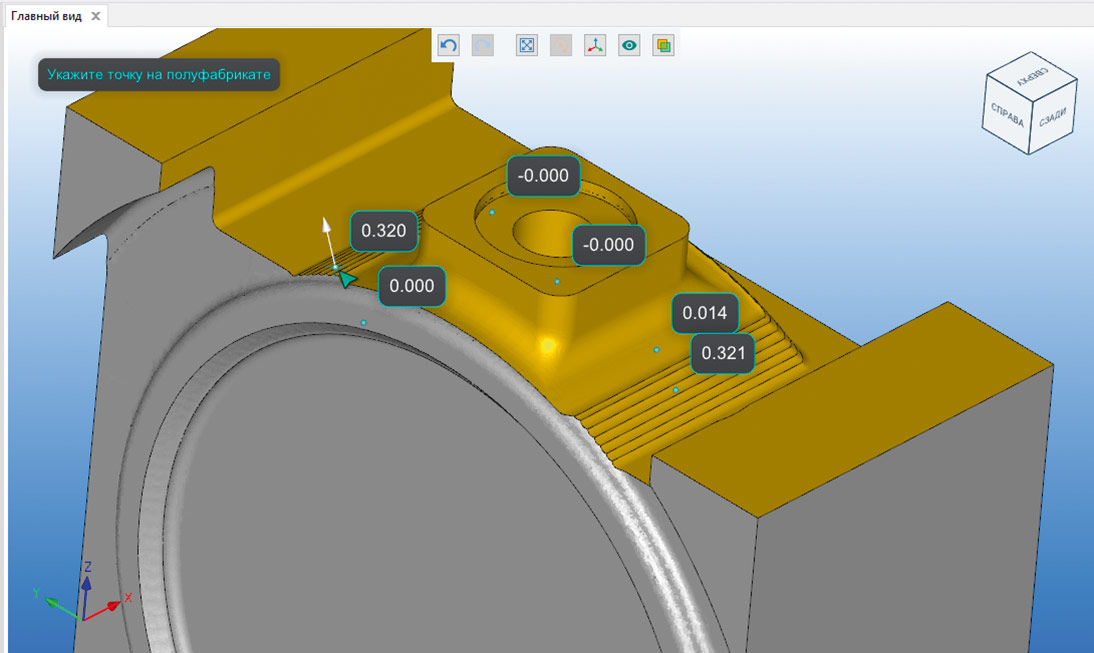

Еще одним важным новым инструментом для измерения полуфабриката является контроль отклонения его поверхности от поверхности целевой геометрии детали в каждой указанной точке. Вектор измерения определяется по нормали к поверхности, к которой подведен курсор, внутрь модели полуфабриката. Курсор мыши при подведении к поверхности модели полуфабриката принимает вид вектора, который ориентируется в соответствии с вектором измерения. После нажатия левой кнопки мыши в сцене отображается величина искомого расстояния (рис. 8).

Рис. 8. Измерение расстояния от полуфабриката до детали в указанных точках

Новые типы вращающегося инструмента

Для задания геометрии инструмента в ГеММа-3D.Верификаторе предусмотрено три основных способа:

- по типу и параметрам;

- произвольным 2D-контуром;

- файлом STL-модели компонента инструмента.

Первый способ самый удобный и менее трудоемкий. В версии 5 были добавлены новые типы вращающегося инструмента с характерными для них параметрами (Дисковая фреза, Резьбовая фреза, Центровка, Зенкер, Развертка, Цековка, Зенковка, Расточной резец, Метчик).

Набор стандартных конфигураций токарных пластин

Изменения также коснулись и токарного инструмента. В версии 5 был разработан механизм выбора стандартных типов пластин по ISO 1832:1991 за два этапа.

На первом этапе выбирается тип геометрии режущей кромки: параллелограмм; ромб; многоугольник; тригон (треугольник с увеличенным углом при вершине); круг.

На втором этапе выбирается форма пластины по ISO 1832:1991: A, B, K, L — для параллелограмма; C (80), C (100), D, E, M, S, V — для ромба; H, O,

P, T — для многоугольника.

Оптимизация работы с большими проектами

При работе в ГеММа-3D.Верификаторе с большими проектами (более трех технологических установов) наблюдается снижение быстродействия системы. Главная причина этого — сложная и объемная модель полуфабриката, которая требует большого количества ресурсов компьютера.

В предыдущих версиях системы модели полуфабриката сохранялись в проекте в специальном внутреннем формате. В версии 5 было принято решение использовать для этих целей формат STL.

Реализация такого подхода позволила оптимизировать такие показатели, как:

- сравнение полуфабриката с деталью (в среднем в 3-5 раз быстрее);

- открытие проекта (в 2-7 раз быстрее, в зависимости от сложности детали);

- сохранение проекта (в среднем в 2 раза быстрее);

- скорость имитации обработки (в 2-10 раз быстрее, в зависимости от сложности детали).

Задание параметров коррекции на радиус и длину инструмента

Система «ГеММа-3D.Верификатор» поддерживает имитацию управляющих программ с коррекцией на радиус инструмента. В версии 5 разработана команда Таблица корректоров для понятного и удобного задания параметров коррекции (ранее параметры коррекции задавались через общую таблицу параметров виртуальной ЧПУ, что часто вызывало непонимание у пользователей). В диалоговом окне команды задаются следующие параметры: номер инструмента, номер корректора, коррекция на радиус.

Работа с подпрограммами и параметрами в УП

В навигаторе проекта системы версии 5 реализован дополнительный каталог для подпрограмм, упрощающий поиск нужного файла подпрограммы с последующим его открытием на редактирование.

Также усовершенствован механизм трансляции машинного кода в части разбора управляющих программ и подпрограмм, содержащих параметры и процедуры, таких как: переменные, математические формулы, условия, переходы и т.п. Разбор параметрических данных в машинном коде позволил исключить ошибки при отработке сложных станочных циклов.

Интеграция с САМ-системами

Пользователи, работающие в системах верификации для проверки уже готовых управляющих программ в машинном коде, нередко вынуждены часть действий, выполненных в САМ-системе, повторять в верификаторе. При этом большинство геометрических объектов проекта (заготовка, деталь, приспособление, системы координат, инструменты, набор управляющих программ), по сути, одни и те же.

Система «ГеММа-3D.Верификатор» поддерживает частичную интеграцию с различными САМ-системами в виде оперативной передачи данных, создания и открытия проекта верификации по команде из САМ-системы. В первую очередь данный подход осуществлен для CAD/CAM-системы ГеММа-3D, из которой все настроенные данные в технологическом установе передаются в установ проекта верификатора.

Также были проведены работы для передачи данных из проекта САМ-системы ADEM, интегрированной в систему КОМПАС-3D. Настроенные объекты в проекте ADEM преобразуются в STL-модели и передаются в верификатор вместе с файлом, описывающим положение этих объектов, порядок управляющих программ и дополнительные уточняющие данные, в том числе по используемым инструментам. Всё это осуществляется командой Моделирование обработки, после выполнения которой автоматически создается и открывается настроенный проект верификации, где остается только запустить процесс имитации обработки. При этом возможна имитация обработки как по машинному коду управляющих программ для конкретного оборудования, так и по универсальному коду CLData.

Заключение

В статье были рассмотрены наиболее существенные улучшения системы «ГеММа-3D.Верификатор» версии 5, основанные в первую очередь на пожеланиях пользователей, работающих с цифровым оборудованием. Улучшения коснулись как функциональности, так и эргономики пользовательского интерфейса, и в целом ориентированы на снижение трудоемкости и повышение надежности работ по верификации технологических процессов. В конечном счете это приводит к повышению эффективности технологической подготовки производства изделий на оборудовании с ЧПУ.