Новые решения старых проблем

В настоящее время бытует мнение, что применение современных методов 3D-проектирования эффективно только при создании новых производств, а не при реконструкции действующих, то есть не там, где требуется постоянная проверка правильности принятых решений с учетом условий существующей площадки. Якобы при реконструкции технологических установок 3D-моделирование не может дать значительной экономии времени и средств. Попробуем опровергнуть это утверждение на примере опыта работы проектно-конструкторской службы ООО «ПО “Киришинефтеоргсинтез”».

Строительство основных технологических мощностей завода пришлось на период с конца 60-х до начала 80-х годов. В то время это было предприятие, спроектированное в соответствии с последними достижениями науки и техники. Однако прогресс не стоит на месте: повышаются требования к качеству выпускаемой продукции и к эффективности производства. Поэтому вопросам реконструкции производства в Киришах уделяли внимание всегда, а в последние годы особенно активно. Традиционно на заводе поощрялась рационализаторская деятельность, оптимизировались технологические схемы, заменялось устаревшее оборудование. Поэтому сегодня некоторые технологические объекты мало соответствуют первоначальным проектам. Конечно, все изменения в проектах, первоначальные проекты и схемы хранятся в техническом архиве, но их так много, что воссоздать истинную картину весьма сложно.

Современные справочники по проектированию для оценки трудоемкости проектных работ (а следовательно, и их стоимости) при реконструкции производства вводят повышающий коэффициент от 1,5 до 2 единиц. В случае с объектами Киришского НПЗ при проектировании обычным способом (кульманы и AutoCAD) и использовании данных технического архива такие коэффициенты вполне оправданны. Оправданны… но не выгодны — ни по ценам, ни по временным затратам. Только при сборе исходных данных для проектирования реконструкции технологической установки сторонней организацией тратится до трех-четырех месяцев. Еще напряженнее ситуация с собственной проектной службой — с отделами проектного управления предприятия. Задачи перед ними стоят безотлагательные — в большинстве случаев это срочные работы по изменению технологических схем, замене вышедшего из строя оборудования. Жесткие сроки и нескончаемый поток работ — такая ситуация характерна для любого ПКО НПЗ (независимо от количества специалистов и принятого межремонтного цикла). Так, проектное управление ООО «ПО “Киришинефтеоргсинтез”» при численности проектно-конструкторской части 30 человек выполняет до 200 больших и малых проектов в год. Как при таком бешеном темпе сохранить качество и преемственность? Традиционно с этой задачей справлялись узкоспециализированные инженеры. То есть за определенным объектом, темой, областью проектирования закреплялся свой инженер-проектировщик, который имел собственные находки по унификации и хранению информации: типовые решения, записи, свою «любимую полочку» в техническом архиве. Вполне естественное, но далеко не единственное и несовременное решение задачи.

Анастасия Агапитова и Марина Уварова — группа по работе в среде Bentley AutoPLANT

Даже самый опытный инженер не в состоянии все держать в голове. Возможности современного компьютера по хранению информации значительно выше. Речь идет о Has Built — моделях производства. То есть о таких моделях объекта, которые соответствуют нынешнему его состоянию. Наиболее приемлемый вид подобной модели — это трехмерная графика. Работа по освоению методов трехмерного проектирования в проектном управлении Киришского НПЗ подтверждает перспективность создания has built-моделей. Остановимся на этой работе подробнее.

На момент освоения трехмерной графики инженеры проектного управления практически полностью перешли на проектирование в среде AutoCAD. Кроме того, генплан завода выполнен в dwg-формате (пока, к сожалению, только на плоскости). Работы в 3D-моделировании проводились с помощью различных систем, в том числе линейки программных продуктов Bentley AutoPLANT.

Трехмерное проектирование принципиально отличается от традиционной работы инженера-конструктора, требует определенного, изначально положительного настроя, готовности преодолевать возникающие трудности. В условиях небольшого, постоянно заваленного работой заводского ПКО обеспечить конструктору комфортные условия при освоении трехмера не так-то и просто. Поэтому здесь столь важна своевременная и всесторонняя поддержка cо стороны разработчиков и их представителей в России. Опыт ПКО Киришского НПЗ показал, что освоение новых методов проектирования лучше начинать с небольших проектов. Работу желательно вести параллельно на нескольких рабочих местах, чтобы инженеры могли поддерживать друг друга, сообща справляться с задачами, делиться с коллегами своими «открытиями». В случае небольших работ по реконструкции и замене оборудования модуль P&ID имеет вспомогательное значение, поэтому необязателен. Этот модуль используется при создании технологических схем и при работе над регламентами установок.

Для справкиООО «ПО “Киришинефтеоргсинтез”» входит в состав компании ОАО «Сургутнефтегаз». Этот один из крупнейших в России нефтеперерабатывающих заводов в последние несколько лет по объемам переработки нефти занимает в России первое место. Стабильность работы этого предприятия обусловлена систематической деятельностью по обновлению производства, что позволяет Киришскому НПЗ оставаться основным поставщиком нефтепродуктов для Северо-Западного региона страны, а также успешно торговать продукцией на международном рынке. |

||

ПКО Киришского НПЗ был изначально обеспечен исходными базами данных оборудования и трубопроводов, которые, однако, пришлось дополнять с первых же шагов. Поэтому в процессе проектирования периодически возникает необходимость поддержки проектировщиков специалистом по администрированию баз данных, который корректно заносит необходимую информацию в едином формате и может дать квалифицированную консультацию по данному вопросу. Если необходимость занесения информации по некоторым объектам в базу данных проекта не возникла, то эти объекты выполнялись непосредственно в AutoCAD. Важно сразу же научиться четко разделять вновь проектируемые объекты и уже существующие. Следует отметить, что, вопреки расхожему мнению, применять 3D при реконструкции совсем несложно. Привязка конструкций ведется уже к существующим координатам, поэтому снижается вариантность разработки и тем самым оптимизируется принятие решений. Все проектируемые объекты, независимо от программного средства, привязывались к единой подложке существующего генплана.

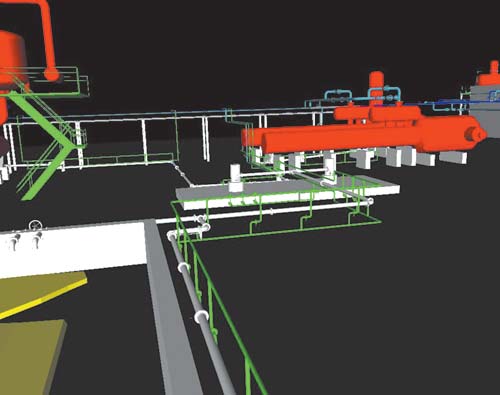

Действующая установка и создание ее модели

После создания первых моделей стало ясно, что проделанная работа очень важна и представляет большую ценность для решения различных задач в дальнейшем. В условиях проектной службы предприятия для создания электронной модели существующего завода очень большое значение приобретает совместимость программных средств, их кооперация, а не конкурентная борьба на рынке САПР. Для нас при создании единой модели предприятия оказалось наиболее интересной возможность включать в нее локальные модели, сделанные в различных системах. Это важно при работе со сторонними организациями, поскольку не ведет к сужению круга возможных партнеров. Для завода как для заказчика проектной продукции выгодно иметь у себя различные программные средства, применяемые основными партнерами. При этом основную электронную модель производства необходимо строить на основе программного продукта, который был бы открытым по отношению к системам-конкурентам. В связи с этим хочется отметить более открытую позицию компании Bentley Systems. Так, AutoPLANT видит объекты, выполненные в других распространенных программных средствах. Механизмы AutoPLANT позволяют активно работать с этими объектами, например искать взаимные коллизии.

Так или иначе, уже первые опыты по созданию трехмерных моделей объектов завода доказали перспективность этой работы. Электронная модель завода начала расти довольно быстро, причем дополнительные ресурсы не привлекались, дополнительная работа не выполнялась. Например, при необходимости «выложить» на существующую эстакаду один новый трубопровод моделировались требуемые существующие элементы эстакады (опоры и перекрытия с точными отметками) и сам новый трубопровод. Если в будущем понадобится спроектировать на этой эстакаде новый трубопровод, он «пройдет» новым слоем AutoCAD по уже созданным конструкциям. При этом широкая линейка программных продуктов AutoPLANT позволяет проектировать как трубопроводы, так и металлоконструкции опор и площадок обслуживания (локальные проекты), дополняя общую базу объектов моделей существующего завода. Все это, повторимся, без дополнительных затрат, по ходу выполнения текущих работ, как бы само собой. Создавать полную модель существующего объекта на данном этапе вовсе не требуется.

Зачем все это нужно? При настойчивой, скрупулезной работе над единой моделью предприятия (а это уже чисто административная задача) появится возможность экономить время не только на создании рабочих чертежей (как заявлено в документации по трехмерной графике), но и при работе с архивом и на площадке. А это при реконструкции производств, как уже отмечалось выше, является ограничивающим фактором. Кроме того, при целенаправленной работе с подрядчиками (сторонними проектными организациями) в единых программных продуктах, на единой базе данных это позволит снизить стоимость работ, то есть пресловутый коэффициент на реконструкцию.

Интересно отметить, что в процессе создания единой электронной модели предприятия становится на новом уровне актуальной функция генпроектировщика. Тесное взаимодействие генпроектировщика и предприятия по созданию единой электронной модели существующей производственной площадки выгодно для обеих сторон.

Еще один подарок — электронная модель предприятия может быть использована для решения дополнительных, не связанных напрямую с проектированием задач. Речь идет об обучении обслуживающего персонала и о процессе оценки текущего технического состояния оборудования, то есть о ведении паспортов трубопроводов и оборудования в отделах технического надзора предприятия.

Но и это еще не предел. Все вышесказанное ведет к сокращению трудозатрат на различных этапах проектирования или эксплуатации производства. Создание единой электронной модели предприятия позволяет повысить самое главное — качество проектирования. На этом моменте остановимся более подробно.

Примеры расчетов в PlantFLOW

Совсем недавно у САЕ были второстепенные позиции, что отражалось даже на стандартном порядке перечисления аббревиатур — САD/CAM/CAE. Обычно инструментарий САЕ применялся для оценки показателей качества (например, прочности) и технической/технологической оптимизации «готовой продукции» моделей конструкции. По мере развития идеи виртуального производства оказалось, что в схеме САD/CAM/CAE есть возможность «запуска в производство» заведомо некачественного изделия, которое из-за запоздалых попыток оптимизации к тому же окажется дорогим. С учетом этого систему процесса проектирования следует описать как САЕ/CAD/CAE/CAM, и она выражается последовательностью простых указаний:

1. Сформулировать принцип действия и основные технические решения по организации будущего технологического процесса и оценить показатели качества этой модели (CAE).

2. Провести работу по проектированию, получить модели производства (CAD).

3. Оценить качество уточненной модели (с учетом особенностей модели, полученной на втором этапе) с помощью САЕ, провести оптимизацию.

4. Запустить проект в производство (CAD).

В действительности задача еще более сложная. Известен случай, когда подрядчик нашего предприятия для выполнения технологических расчетов (САЕ) привлек третью организацию. Данная третья организация для обеспечения достаточной сходимости результатов предложила организовать процесс из не менее шести итераций СAE/CAD/CAE/CAD... (то есть расчет/ изменение в схеме/ расчет/изменение в схеме... и так далее шесть раз). Практика показала, что только такая схема работы обеспечила достаточную сходимость результата. При этом, учитывая трудоемкость данной работы, становится ясным, что некоторые расчетные программные продукты заказчику (заводу в данном случае) выгоднее иметь у себя. Это относится как к расчетным программам высшего уровня (предварительные поверочные расчеты технологии нефтеперерабатывающего производства), так и к расчетным программам среднего уровня (точные расчеты основных технических показателей производства, например гидравлики трубопроводных систем).

На данный момент мы опробовали возможность совместного использования 3D-модели действующего производства и расчетной программы среднего уровня, входящей в линейку программных продуктов AutoPLANT, а именно PlantFLOW — мощный программный продукт по расчету сложных гидравлических систем.

Задача состояла в следующем. Ранее двумя известными в России мощными проектными организациями была спроектирована установка по производству элементарной серы. Основные технологические задачи были решены великолепно. Однако оставалась недостаточно корректно решенной задача обогрева паром серопроводов. В процессе эксплуатации выявилась проблема скопления парового конденсата в участках трубопровода. Вообще истинный профессионализм проектной организации раскрывается при подходе к так называемым второстепенным задачам. Вроде бы и установка работает с нужными производительностью и качеством, а до 30% времени операторов уходит на дренирование системы обогрева вручную. При этом решение этих второстепенных задач — не всегда простая задача для проектировщика. Система парового обогрева достаточно сложная. Требовалось найти ошибки в проекте и предложить варианты их решения.

Существующая схема обогрева была смоделирована в AutoPLANT и параллельно внесена в электронную базу данных. Далее из AutoPLANT модель была импортирована в PlantFLOW. Возможность импорта модели исключила необходимость повторного создания сложной геометрии сети трубопроводов в графической среде PlantFLOW. Далее, при необходимости, можно воспользоваться опциями глобального редактирования, меняя шероховатость трубопровода, диаметры, параметры арматуры. А можно уже после проведения расчетов потерь давления, массовых расходов и скоростей продукта в трубопроводах внести необходимые корректировки в основную модель и повторить операцию импорта и расчета. Операция сбора необходимых данных для расчета по отношению к расчету обычным способом сокращена не намного, зато значительно, во много раз уменьшено время на поиски необходимых решений и на внесение изменений в исходящую документацию.

В процессе эксплуатации может возникнуть потребность внесения дальнейших изменений в технологическую схему. Наличие комплекса электронной модели и связанных с ней расчетных программ позволяет быстро оценить возможность и необходимость внесения этих изменений.

Безусловно, важную роль играет организационная составляющая процесса поддержания has built-модели в корректном состоянии. Эту задачу можно решить при осуществлении авторского надзора за выполнением проектов. При этом важно, чтобы все проекты по данному объекту проходили через одни руки. На Киришском НПЗ данная задача административно решена введением должностей главных инженеров проектов, которые курируют проектную деятельность по объектному принципу. Хотя, конечно же, о корректных, законченных моделях производственной площадки говорить пока рано. Предстоит еще не мало потрудиться. А пока на основе проделанной работы можно сделать следующие основные выводы:

1. Внедрение современных методов трехмерного проектирования при реконструкции действующего производства выгодно, если конечной целью ставить создание электронной has built-модели производства. Это экономит средства при выпуске будущих проектов, создает основу для реального повышения качества проектов, ведет к оптимизации других организационных процессов внутри предприятия.

2. Реализацию электронных моделей действующего производства следует производить на основе открытых программных продуктов, таких как AutoPLANT, которые дают возможность интегрировать информацию, созданную в других программах.

3. Освоение современных компьютеризированных методов проектирования эффективно при комплексном подходе к организации работ: посредством создания рабочих групп, вовлечения широкого круга специалистов проектной организации, использования как графических, так и расчетных возможностей предлагаемой линейки программных продуктов.