ФГУП «ПНИЭИ»: единая информационная среда открывает новые горизонты

Эффективная работа КОМПАС и ЛОЦМАН:PLM в Пензенском научно-исследовательском электротехническом институте

Пензенский научно-исследовательский электротехнический институт (ФГУП «ПНИЭИ») занимается разработкой и производством аппаратуры связи и систем защиты информации, аппаратных и программных средств для обеспечения информационной безопасности с использованием криптографических методов. Институт лицензирован ФАПСИ, ФСБ, РАСУ, Минобороны и Гостехкомиссией РФ. ПНИЭИ располагает опытным производством, на котором осуществляется изготовление опытных образцов и мелких серий разрабатываемых изделий. Для серийного выпуска продукции конструкторская документация передается на заводы-изготовители: ФГУП ППО «Электроприбор» и ряд других предприятий России.

Предприятие — это единичное и мелкосерийное производство, широкая номенклатура продукции, большое количество покупных комплектующих. Тенденции последнего времени заключаются в необходимости быстрой разработки новых изделий на основе базовых проектов, а также в значительном количестве изменений в составе изделий.

Пензенский научно-исследовательский электротехнический институт

Генеральный директор предприятия Вячеслав Александрович Фунтиков рассказывает: «Наших заказчиков интересуют прежде всего сроки, в которые они получают разработки и готовую продукцию, поэтому сегодня темпы проектирования и производства резко возросли. Если раньше опытно-конструкторские работы продолжались около пяти лет, то сегодня этот срок сокращен в несколько раз. Нужно быть быстрее и лучше конкурентов, и этого в значительной степени позволяют добиться новые информационные технологии».

Уровень автоматизации предприятия был высоким в течение всей истории существования ПНИЭИ. Институт располагает службой автоматизации, которая всегда, даже в самые непростые для отрасли времена, занималась качественным оснащением по аппаратному и программному обеспечению. Имеется опыт разработки собственных систем проектирования. ИТ-служба пользуется большим авторитетом на предприятии, поддержкой руководства. По развитию данного подразделения ПНИЭИ опережает не только аналогичные отраслевые предприятия, но и входит в число лучших в российской промышленности.

Сотрудники службы автоматизации предприятия

Институт использует более 600 персональных компьютеров, из которых 80 установлено в конструкторско-технологических подразделениях. Предприятие объединено сетью с пропускной способностью 100 Мбит/с. Перед реализацией описываемого проекта были осуществлены мероприятия по выбору и обкатке различных современных САПР, по автоматизации коллективной работы специалистов, по управлению данными в электронном виде. Однако, несмотря на активное проведение автоматизации, она все же не была комплексной, а для того, чтобы отвечать современным требованиям, предприятию необходимо было выбрать и внедрить базовые САПР, объединить работу различных служб посредством единой информационной системы. Электронная документация должна была стать первичной для контроля всех процессов в реальном времени. В рамках создания единой информационной среды необходимо было также решить задачи определения потребности в материалах и комплектующих, оперативного поиска российских и импортных деталей (в том числе и через Интернет), сравнения с требуемой номенклатурой на основе состава изделия, приобретения комплектующих, проведения согласований между отделами по возможным заменам и т.д.

Заместитель начальника службы автоматизации Л.Г.Боронина

Анализируя указанные задачи, специалисты ПНИЭИ определили приоритеты по автоматизации инженерных служб, работа которых коренным образом влияет на работу предприятия. «К 2002 году мы в основном закончили автоматизацию всех участков хозяйственной деятельности. На основе конфигуратора “1С:Предприятие” были автоматизированы рабочие места управленческого, планового отдела, отдела бухгалтерского учета, финансовой группы, канцелярии, отделов метрологии, снабжения, комплектации, а также хозяйственная деятельность опытного производства. И только теперь мы подошли к разработке сквозного цикла проектирования аппаратуры, технологических процессов и к управлению инженерными данными в едином информационном пространстве на основе новых технологий. Мы уверены, что комплексная автоматизация предприятия — это единственная возможность снижения себестоимости, сокращения сроков разработки аппаратуры, а также обеспечения условий для более качественного анализа проектных решений и повышения конкурентоспособности проектов», — говорит заместитель начальника службы автоматизации Лидия Григорьевна Боронина.

Для ИТ-службы были определены конкретные направления работы:

• автоматизация рабочих мест конструкторов, технологов, нормировщиков материалов на базе выбранного интегрированного комплекса САПР;

• обеспечение надежного учета и хранения электронной технической документации, создания электронного архива;

• организация обмена техническими документами и данными с возможностью планирования этих процессов и контроля их прохождения;

• управление конструкторско-технологическими базами данных;

• автоматизированное управление проведением инженерных изменений;

• интеграция конструкторско-технологических систем и системы планирования производства и управления предприятием, организация единой базы информации.

Начальник конструкторского отдела предприятия И.В.Логинов

С опорой на солидный опыт работы подразделения по автоматизации предприятия был осуществлен квалифицированный выбор и анализ систем, необходимости их адаптации. Для разработки проекта комплексной автоматизации предприятия нужно было определить базовые системы для конструкторского проектирования изделий и организации электронного хранилища информации в едином информационном пространстве.

Рассказывает начальник конструкторского отдела предприятия Игорь Викторович Логинов: «Мы искали программный комплекс САПР, который решал бы широкий круг задач, предоставлял возможность трехмерного проектирования и при этом был приемлем по характеристике “цена/качество”. Актуальность внедрения именно системы трехмерного проектирования обусловливалась необходимостью быстрой разработки и передачи трехмерных моделей на предприятия-изготовители, которые располагают системами быстрого прототипирования и в ряде случаев не используют конструкторской документации».

Основными САПР, которые рассматривало предприятие, были КОМПАС, AutoCAD, T-Flex, SolidWorks, Pro/ENGINEER. Для внедрения базовой конструкторской системы была выбрана система КОМПАС-3D, разработанная компанией АСКОН. «Почему именно эта САПР? — объясняет И.Логинов. — Да потому, что, когда мы принимали решение, специалисты офиса АСКОН из Нижнего Новгорода предложили нам не просто CAD-систему, а целостный проект по решению спектра задач — это проектирование, технологическая подготовка, снабжение, оперативный контроль за всеми этапами подготовки производства со стороны руководителей разных уровней. Над комплексным решением указанных вопросов мы и работали». Специалистами института и представителями АСКОН была совместно разработана программа автоматизации на базе системы управления инженерными данными ЛОЦМАН:PLM.

Стоит отметить, что уже в 90?е годы в ПНИЭИ использовалась система «Восток» (г.Минск), решающая задачи ведения справочника применяемой элементной базы, состава изделий и формирования текстовых конструкторских и эксплуатационных документов. Хотя эта система давно устарела и не удовлетворяла запросам предприятия ни по техническим параметрам, ни по качеству выходных документов, но идея, реализованная в «Востоке», оказалась настолько удачной, что специалисты ПНИЭИ искали современную PDM-систему, в которой можно было бы реализовать подобную схему на более высоком уровне. Между тем PDM-системы, с которыми знакомились в ПНИЭИ, не учитывали специфику института, а предлагаемые зарубежные решения далеко не во всем соответстввовали российской специфике, в частности стандартам ГОСТ, тогда как российские стандарты являются в институте основой для разработки конструкторской и технологической документации.

Выбор системы ЛОЦМАН:PLM в качестве интегрирующего звена и электронного хранилища в едином информационном пространстве был обусловлен следующими ее характеристиками:

• открытая структура хранения информации в базе, наличие инструментария для настройки и перенастройки конфигурации базы данных в процессе эксплуатации системы;

• возможность наработки и подключения собственными силами дополнительного функционала, учитывающего специфику предприятия, сложившиеся методы контроля и управления производственными процессами;

• возможность хранения, просмотра и редактирования практически любой информации, присвоение неограниченного количества атрибутов и состояний изделиям, сборочным единицам, документам, связям (горизонтальным и вертикальным);

• поддержка и сопровождение системы со стороны разработчика;

• приемлемое соотношение цены и качества.

В качестве базовой системы для проектирования корпусов и компоновки изделий была выбрана система трехмерного проектирования КОМПАС-3D. Внедрение комплекса началось с оснащения техникой и программным обеспечением конструкторских подразделений, чтобы затем осуществить на этой основе переход к организации работ в едином информационном пространстве. В январе 2003 года предприятие приступило сначала к освоению КОМПАС-3D 5.11, а далее постепенно проводилось обновление до новых версий системы.

Ежегодно после окончания вузов в институт приходят молодые специалисты, и сейчас средний возраст конструкторов отдела составляет примерно 40 лет. Все конструкторы независимо от возраста освоили КОМПАС достаточно оперативно, причем они переходили на проектирование в этой САПР поэтапно, по мере обновления компьютерного парка. В определенный момент было поставлено обязательное условие по работе в КОМПАС-3D.

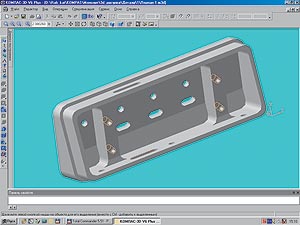

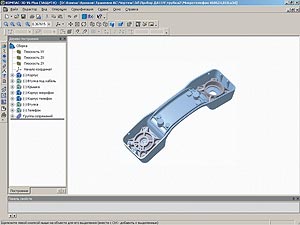

Внедрив систему трехмерного моделирования, на ПНИЭИ сумели наладить процесс проектирования сверху вниз — от разработки трехмерной модели и проработки нескольких вариантов внешнего вида аппаратуры до выпуска конструкторской документации. «За счет такой организации процесса нам удалось достичь значительной экономии времени разработки, особенно при проектировании корпусов со сложной конфигурацией. Если прежде конструктор мог затратить на выполнение работ несколько месяцев, то сейчас этот срок значительно сокращен благодаря автоматической отрисовке чертежей деталей и сборочных единиц, разработанных в виде 3D-моделей, а также за счет одновременной работы нескольких исполнителей на этапе выпуска КД», — говорит руководитель конструкторского отдела.

Его слова подтверждают специалисты отдела, в частности Виктор Гостяев, инженер-конструктор: «КОМПАС изучается в Пензенском государственном университете, по окончании которого я пришел на предприятие. Здесь я познакомился с новыми версиями системы — V6 и V7 — и стал активно работать с трехмерным модулем. Сразу же увеличилась эффективность работы, особенно при проектировании сложных деталей и корпусов, когда требуются нестандартные решения. Например, мы часто занимаемся проектированием деталей, которые изготавливаются фрезерованием, а в КОМПАС-3D можно с легкостью проработать все заходы фрез, рассмотреть деталь под различными углами, проработать скругления».

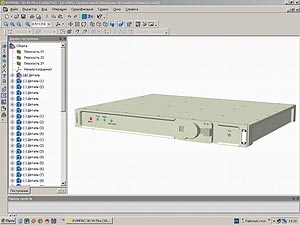

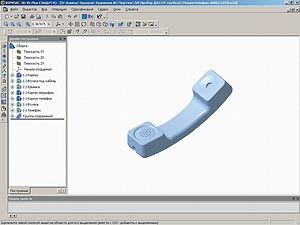

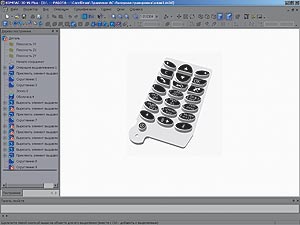

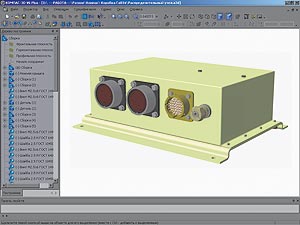

Продукция предприятия

Инженер-конструктор Денис Панов рассказывает: «Система быстро развивается, в каждой версии появляется много новых функций. Поскольку производственный график является достаточно напряженным, не всегда есть возможность для подробного ознакомления со всеми новинками. Для более оперативного освоения мы пользуемся консультациями специалистов АСКОН, в том числе во время их плановых визитов на предприятие. Большим плюсом стало появление модуля гибки листового материала, так как у нас этим способом проектируется большое количество деталей. При проектировании корпусов со сложными поверхностями мы активно используем возможности построения скруглений и с постоянным, и с переменным радиусом. Общая скорость работы возрастает в несколько раз».

«Мы удовлетворены темпами развития КОМПАС и работой с внедренческим центром АСКОН?НН, — говорит И.Логинов, — специалисты оперативно реагируют на наши пожелания, отвечают на самые разные вопросы. В итоге мы видим, что в очередных версиях системы реализуются также и требования специалистов ПНИЭИ».

Параллельно в институте началась автоматизация технологического отдела. Установлено несколько мест системы КОМПАС-Автопроект, проведено обучение сотрудников. В системе разработаны основные операции (в том числе сборка и монтаж), переходы, формы, созданы базы данных деталей, организована работа в связке с КОМПАС-3D. По оценке Романа Киреева, ведущего технолога отдела, удобство работы в КОМПАС-Автопроект, быстрая настройка системы позволили без задержек приступить к разработке технологических процессов в электронном виде, к согласованию документации с конструкторами.

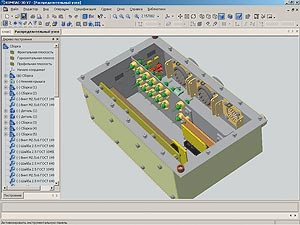

Одновременно с организацией работы конструкторов и технологов в КОМПАС-3D и КОМПАС-Автопроект велись работы по объединению процессов подготовки производства на базе PDM-системы. ЛОЦМАН:PLM, ядро комплекса АСКОН, является хранилищем данных об изделиях, сведений о применяемой на предприятии элементной базе, о необходимых инженерных, технических и нормативных документах. Система позволяет осуществить быстрый и удобный многокритериальный поиск информации. Структура данных построена в соответствии с ГОСТ Р 10303 (ISO 10303 — STEP). ЛОЦМАН:PLM располагает внутренними средствами проведения изменений (с формированием нормативных документов — извещений об изменениях) и поддержкой версионности объектов.

В системе формируется состав разрабатываемого изделия, осуществляется распределение заданий между конструкторами. При этом КОМПАС-3D позволяет брать из системы P-CAD данные о принципиальной электрической схеме, изображения платы и данные о модели платы, производить контроль сборочной модели аппарата с учетом габаритов элементов печатной платы. ЛОЦМАН:PLM обеспечивает хранение этой принципиальной схемы и конструкции печатной платы, образованных в результате работы P-CAD, и формирование сопутствующих документов.

На этапе проектирования проводятся необходимые согласования технологическими службами и службами снабжения по приобретению необходимого материала и деталей элементной базы.

Электронные данные в виде итоговых сводных отчетов используются службами МТС и ППО для оценки себестоимости изделия для автоматического формирования заявок на комплектацию изделий и для отслеживания состояния закупок ПКИ ЭРИ.

Модели изделий, выполненные в КОМПАС-3D

Для передачи данных в систему «1С:Предприятие» специалисты АСКОН разработали специальный модуль выгрузки, который является настраиваемым и позволяет получить данные по изделию или конкретному исполнению изделия (выгружаются его составные части, атрибуты, связи и др.). Данный модуль используется и при формировании текстовых и эксплуатационных документов, различных отчетных форм и сводных таблиц. В настоящее время дополнительный функционал системы ЛОЦМАН:PLM содержит модули формирования текстовых КД по ГОСТ 2.106-96 и ГОСТ 2.113-75, а именно: спецификацию (формы 1, 1а, 2, 2а), ведомость спецификаций (формы 3, 3а), ведомость ссылочных документов (формы 4, 4а), ведомость покупных изделий (формы 5, 5а), ведомость держателей подлинников (формы 7, 7а), групповые ведомости спецификаций и покупных изделий, перечни элементов, ведомости содержания драгоценных материалов и др.

Еще одной важной задачей ПНИЭИ был импорт информации из системы «Восток» в ЛОЦМАН:PLM, так как элементная база системы «Восток» состояла более чем из миллиона наименований ПКИ. Автоматическая передача базы в новую PDM-систему значительно облегчила работу пользователей по первичному заполнению справочника элементной базы предприятия.

Базовый этап проекта предполагал оснащение 300 клиентскими местами ЛОЦМАН:PLM — этого было достаточно для того, чтобы комплекс оказал действительно серьезное влияние на бизнес-процессы ПНИЭИ (в дальнейшем число лицензий должно увеличиться). Внедренческий процесс распространяется на конструкторов, технологов, разработчиков оснастки, сотрудников архива, опытного производства, службы снабжения, а также охватывает процессы разработки различных внутренних документов: инструкций, стандартов и т.п.

В начале внедренческого процесса в среде ЛОЦМАН:PLM было организовано ведение состава одного из изделий, затем началось поэтапное подключение других разработок. Специалисты (в первую очередь конструкторы) прошли обучение работе в PDM-системе. В отделе автоматизации было установлено три рабочих места для первичного обучения пользователей и демонстрации возможностей системы. После непродолжительного процесса обучения (2-3 часа) сотрудники переходили к работе в ЛОЦМАН:PLM сразу на своих рабочих местах. «Как и везде, при освоении информационных технологий особую проблему составлял отнюдь не юный возраст разработчиков, конструкторов и технологов, — рассказывает заместитель начальника службы автоматизации Л.Боронина, — но в итоге психологический барьер был преодолен благодаря тесному сотрудничеству молодых специалистов и их коллег старшего возраста. В итоге мы получили двойной эффект: у молодежи прибавилось знаний и производственного опыта, а сотрудники старшего возраста освоили использование компьютерных технологий».

Структурная схема автоматизации предприятия

По мнению большинства конструкторов, после обучения и начала работы в PDM-системе они сразу ощутили преимущества работы с единой системой хранения и управления информацией. Во II квартале 2004 года, когда руководству стало понятно, что сотрудники предприятия готовы к работе в ЛОЦМАН:PLM, был издан приказ о том, что заявка на комплектацию изделий с 1 января 2005 года принимается только в электронном виде. Таким образом, разрабатывающие подразделения были поставлены, так сказать, перед фактом, и задача ведения разработок по составу изделий в едином информационном пространстве была решена окончательно.

Сегодня ЛОЦМАН:PLM становится единым хранилищем всех сопутствующих документов при подготовке производства — базой данных всего предприятия. И теперь специалистам института предстоит выход на следующие этапы проекта. Внедряются специализированные АРМ нормирования материалов и затрат труда, разработанные АСКОН и интегрированные с ЛОЦМАН:PLM; совершенствуется электронный документооборот, предприятие готовится к введению электронно-цифровой подписи (данная функция поддерживается системой ЛОЦМАН:PLM).

Еще одной задачей является организация передачи на смежные предприятия информации, хранящейся в ЛОЦМАН:PLM. Это важное условие быстрой проработки различных модификаций изделия, проведения согласований с заказчиками и поставщиками, проектирования и запуска в производство новой продукции. «Ряд смежников уже в обязательном порядке просят о предоставлении электронных версий конструкторской документации», — говорит руководитель конструкторского отдела предприятия И.В.Логинов.

Модуль выгрузки состава изделия

Вместе с тем специалисты отмечают ряд проблем, связанных со стандартизацией электронного документооборота в России. Предприятиям и разработчикам ИТ-решений нужно более активно работать с организациями, разрабатывающими стандарты в этой области. В настоящее время предприятия внедряют электронные архивы на базе различных продуктов, что, безусловно, создает определенные препятствия, и их преодоление является очень важным для ФГУП «ПНИЭИ», который сотрудничает с целым рядом заводов-изготовителей. Думается, что процесс передачи электронных данных партнерам ПНИЭИ будет налажен успешно, поскольку у компании АСКОН уже есть опыт подобных проектов. Один из примеров — организация территориально распределенного процесса работы в ЛОЦМАН:PLM на московском НПП «Проект-техника» и Шумерлинском заводе специальных автомобилей.

В завершение рассказа о важном этапе автоматизации подготовки производства и управления инженерными данными приведем отзыв генерального директора ФГУП «ПНИЭИ» В.А.Фунтикова. «Наши специалисты прекрасно отзываются о системах КОМПАС и ЛОЦМАН:PLM, отмечая их ориентацию на российские стандарты, быстрое развитие и способность к адаптации для нужд предприятия. Отлично был организован процесс совместной работы по внедрению программного обеспечения. По итогам базового этапа проекта мы видим весьма положительные результаты. Электронный документооборот позволил нам быстрее и лучше осуществлять обмен данными как внутри предприятия, так и с партнерами. Внедрение является важным и для эффективного управления производством, и для повышения мотивации персонала. Самое главное, что предоставил нам проект, — это сокращение сроков разработки при меньших затратах труда, общая интенсификация производства».

Виктор Мигин Начальник службы автоматизации ФГУП «ПНИЭИ».

Дмитрий Саунин Заместитель директора АСКОН-НН.

Андрей Курков Руководитель отдела корпоративных проектов АСКОН-НН. |

«САПР и графика» 1'2005