Комплексная автоматизация проектирования, изготовления, контроля и сопровождения оснастки для производства холоднокатаных труб и специальных профилей

Не сходятся кромки листа при сварке; изделия деформируются при обрезке в размер; волнообразная кромка и деформации симметрии профиля снижают качество продукции… — все эти дефекты холоднокатаных профилей выявляются во время тестовых прогонов (при проверке и обкатке новой оснастки прокатных станов) почти на каждом российском предприятии. А может ли быть по-другому? Конечно может!

В последние годы средства автоматизации проектирования шагнули далеко вперед. Разработаны целые комплексы программных и программно-аппаратных решений, предназначенных для автоматизации инженерных задач в специализированных областях. Одной из таких областей является холодный прокат профилей (и труб как одного из подвидов профиля).

В предыдущих номерах журнала (№ 1, 4'2004) мы рассмотрели вопросы проектирования роликовой оснастки для холодного проката профнастилов и специальных профилей, возможности проектировочного анализа и автоматического документирования проекта с формированием полного комплекта чертежей, контуров и NC-программ для станков с ЧПУ. Но стоит отметить, что существует и решение всего комплекса задач — от проектирования и изготовления до контроля качества, реинжиниринга и обновления оснастки, то есть сопровождение всего жизненного цикла оснастки на предприятии, изготавливающем профильный прокат. Такое решение называется COPRA Rollform + COPRA FEA + COPRA Rollscanner.

Начнем с проектирования. Наиболее изученной в плане применения COPRA областью холодного проката является прокат сварных круглых и квадратных труб. Разработан специальный модуль, обеспечивающий практически автоматическое проектирование как цветка развертки (последовательности раскрытия профиля в стане), так и роликовой оснастки со всеми необходимыми чертежами. В нестандартных ситуациях используются те же средства, которые предназначены для специализированных профилей и профнастилов.

Каким образом осуществляется автоматическое проектирование? Всё начинается с создания шаблона последовательности формообразования. Этот шаблон включает описание прокатного стана — это общее количество клетей, формообразующие клети, способ формообразования в каждой клети (за счет боковых или верхнего и нижнего роликов), четырехвалковая калибровка в размер или придание нужной формы, сварная клеть и другие особенности конструкции стана.

Для прокатного стана, на котором может изготавливаться несколько диаметров или типоразмеров труб (в случае прямоугольной трубы), данная последовательность прописывается один раз. Последовательность формируется исходя из набора типовых вариантов реализации клетей, а варианты определяются как набором задаваемых размеров, так и способом формообразования.

После задания последовательности и количества формующих клетей для каждого этапа задаются параметры формообразования.

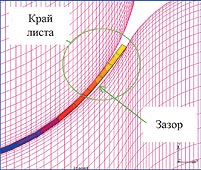

При расчете цветка необходимо задать диаметр трубы, номинальную и минимально допустимую толщину стенки, выбрать методику расчета ширины штрипса. Помимо этого следует указать величину зазора под сварку и другие коэффициенты компенсации ширины штрипса, которые повлияют на поведение материала в процессе калибровки трубы.

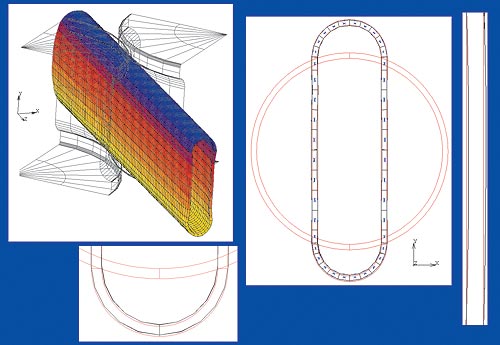

Для каждого шага формообразования также выбираются методика расчета и деление половины сечения трубы (штрипса) на дуги: в сечении их может быть от одной до четырех. Для каждой дуги задаются угол раскрытия и радиус, что позволяет описать практически любую последовательность формообразования, в том числе W-образную подачу штрипса в первую клеть. Контроль штрипса при этом можно осуществлять как по длине дуг, так и по ширине штрипса на каждом этапе формообразования. Финальный штрих — задание контроля овализма трубы, а после этого можно нажать на одну из двух больших красных кнопок: Генерация цветка или Одновременная генерация цветка и конструкции роликов . В первом случае мы сможем впоследствии воспользоваться средствами автоматизированного проектирования оснастки, а во втором вся оснастка формируется автоматически и всё, что от нас потребуется, — это отредактировать параметры полученной оснастки и сформировать конструкцию сварного ролика.

Выбрав любую из двух кнопок, мы получим пестрый цветок формообразования трубы, а во втором — еще и структурированный проект с описанием каждого ролика. Конечно, пока еще не готовый проект, а набросок с учетом возможностей компьютера. Далее инженеру необходимо пройти по каждой клети и отредактировать в диалоге параметры роликов: диаметры элементов ролика и радиуса скругления, углы совпадения с рельефом профиля, величины зазоров и т.д. Помимо этого, совсем не лишним будет проектировочный расчет цветка развертки.

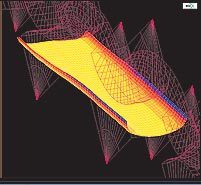

Проектировочный расчет дает представление о растяжении материала в направлении проката на основе аппроксимации листа каркасной сеткой.

Полученная информация используется инженером для равномерного распределения нагрузок на каждой из клетей — за счет корректировки величин углов схождения дуг, используемых для описания профиля на каждом этапе формообразования. В качестве результата мы получаем близкую к оптимальной технологию формообразования профиля трубы.

Сохраняем этот шаблон, на его основе автоматически формируются конструкции роликов и их чертежи для производства труб любых других диаметров. Необходимость внесения изменений в конструкцию для нового диаметра мгновенно определяется данными проектировочного расчета, а изменения вносятся параметрическим способом.

Подобная технология как для труб, так и для специальных профилей и профнастилов позволяет устранить до 80% проблем, прежде выявлявшихся только на этапе тестовых прогонов прокатного стана и напрямую связанных с процессом проектирования. Остальные 20% приходятся на сложные или неоднозначные ситуации, а также на ошибки изготовления оснастки, не обнаруженные на стадии контроля оснастки в инструментальном производстве.

Что подразумевается под сложными и неоднозначными ситуациями? Во-первых, это создание профилей из специализированных материалов с малоизученным поведением при холодном прокате, например из титановых сплавов. Во-вторых, это задачи, связанные со сложными асимметричными профилями, формообразование которых затруднено высокой подверженностью скручиванию, сложностью доступа роликов к отдельным элементам профиля, необходимостью деформации материала, высокими требованиями к точности при ограниченных возможностях производства. В-третьих, сюда входят такие ситуации, когда необходимо учитывать влияние перфорации на поведение листа в прокатном стане. Все перечисленное можно учесть только с помощью тестовых прогонов или путем их моделирования в виртуальном прокатном стане. В семействе COPRA Rollform таким виртуальным станом служит система конечно-элементного анализа COPRA FEA RF с всемирно известной системой MSC.Marc в качестве решателя.

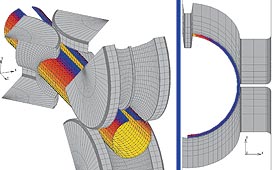

Для запуска задачи на расчет используется специально разработанный препроцессор, где описываются эластичные и пластические свойства материала, параметры формирования конечно-элементной сетки (длина тестового куска материала, количество слоев и плотность элементов в различных направлениях) и характеристики процесса (использование разрезных листов или рулона с декойлером, наличие клети со сваркой и ее положение, наличие поддерживающих роликов на входе штрипса, анализ величины скручивания профиля после обрезки в размер, наличие самоконтакта штрипса (нулевой зазор между отдельными элементами профиля в процессе проката)). На основании указанных характеристик MSC.Marc под руководством COPRA FEA RF за несколько часов создает виртуальную модель проката профиля с учетом всех роликов и испытываемых напряжений. Длительность процесса зависит от сложности профиля, выбранных настроек и аппаратного обеспечения и может варьироваться от двух часов до нескольких суток.

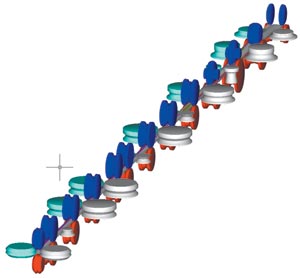

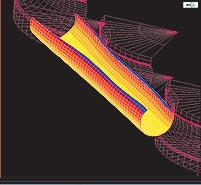

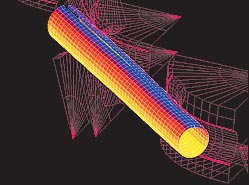

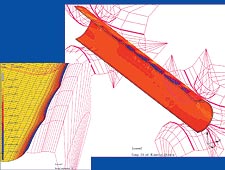

Зачем же нужна такая модель? Конечно-элементное представление прокатного стана позволяет смоделировать весь процесс формообразования как по шагам, так и в виде анимационного ролика, демонстрирующего испытываемые напряжения, пластические деформации и эластичное восстановление материала, получаемую форму листа.

Приступив к их подробному изучению, мы можем получить следующую информацию:

1. Для каждой клети определяется зона трехмерного контакта листа с роликом, что позволяет определить точные зоны соприкосновения в трехмерном пространстве, а также момент начала формообразования и связанные с этим деформации листа. При наличии математической модели можно определить величины всех зазоров, деформаций и напряжений в формообразующей клети и межклетьевом пространстве, то есть так, как если бы эти замеры проводились во время тестовых прогонов стана.

2. Виртуальные ролики оставляют при формообразовании все технологические дефекты. В процессе визуализации можно увидеть волнообразную кромку, асимметрию профиля, изменение геометрии перфорации и самого профиля. Преимущество виртуального стана заключается в том, что он позволяет мгновенно пробежаться по всем основным сечениям профиля в процессе проката и сравнить получаемое сечение с проектируемым, замерить отклонение, сравнить с допуском на данный профиль и проверить, будут ли обеспечены подходящие условия для процесса сварки, получатся ли ровными шов и кромка или все эти дефекты появятся в готовой продукции.

3. Иногда бывает сложно определить, почему в процессе проката материал находит буквально любую щель, деформируется и видоизменяется, «утекает» сквозь зазоры между роликами, выходит из направляющих. Как правило, все это связано либо с дефектами изготовления, либо с недостатками проектирования оснастки. Последние очень легко выявляются при моделировании процесса методом конечных элементов. Система сама показывает инженеру, каким образом материал будет «течь» и менять свою форму, какую нагрузку будут испытывать края металла и сопрягающиеся поверхности штрипса (и соответственно величины утолщения или утонения стенок профиля в процессе формообразования), какими будут их уход, скручивание от заданного положения. Получить данную информацию можно как в продольном, так и в поперечном сечении или в трехмерном представлении. Замер этих величин на готовом профиле всегда довольно трудоемок, а зачастую и вообще невозможен без специальных методов испытаний и контроля.

4. Энергетические характеристики (требуемая мощность на валу, усилие, тепловые характеристики, остывание сварного шва, так же как и реальное распределение нагрузок) — это тоже часть работы системы конечно-элементного анализа: она предоставляет инженеру-конструктору всю необходимую информацию, которую впоследствии можно использовать для проектирования не только оснастки, но и самого прокатного стана.

5. Ну и наконец, финальный профиль. Насколько он будет совпадать с тем, что нам заказали? Находится ли он в пределах заданных допусков? Что будет после его обрезки в размер? При изготовлении сложных и дорогостоящих профилей ответы на эти вопросы становятся одними из самых важных. И здесь нам может помочь виртуальное моделирование процесса.

Таким образом, моделирование процессов проката — не только и не столько создание красивой картины процесса, а прежде всего, возможность получить все его характеристики, необходимые для правильного проектирования инструмента, и оптимизировать процесс, не приостанавливая производство. Кроме того, не требуется расходовать средства на достаточно дорогие материалы, используемые в тестовых прогонах.

А как быть с проблемами, связанными с погрешностью изготовления оснастки? Ответ очень прост: необходимо усилить контроль качества изготовления оснастки. Опыт показал, что традиционные координатно-измерительные машины не гарантируют стопроцентной точности совпадения проектируемого и изготавливаемого инструмента даже в пределах допуска. Связано это с тем, что такие машины хотя и способны измерить, например, координаты начала и конца формообразующей дуги ролика и соответствующей дуги ответного ролика, но не позволяют измерить радиусы этих дуг. В результате при изготовлении оснастки для нового профиля ошибка на доли миллиметра может привести к существенным сложностям и даже к невозможности запуска изделия в производство, поскольку выявить саму проблему будет весьма затруднительно.

Решение было найдено несколько лет назад разработчиком COPRA Rollform — немецкой компанией data M. И таким решением стал лазерный программно-аппаратный измерительный комплекс COPRA Rollscanner, представляющий собой трехмерный сканер роликовой оснастки и интерфейс для обработки результатов сканирования. Принцип работы системы несложен. Фотокамера сканирует наружный профиль ролика и формирует его контур, который обрабатывается специальной программой.

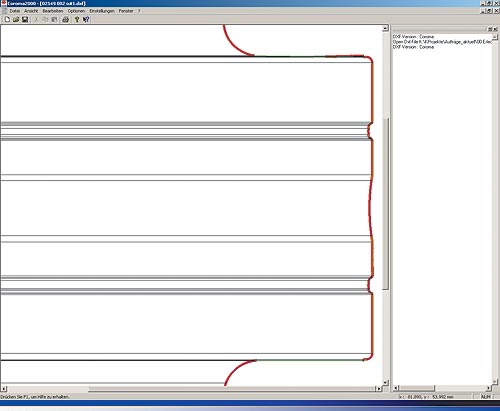

В эту же программу подгружаем контур ролика, спроектированного с помощью COPRA Rollform, и перед нами — график отклонений сканированного результата от идеального контура, полученного из САПР. Если результат оказывается в пределах допустимых отклонений, то ролик запускается в производство, если нет — устраняются погрешности. Точность сканирования профиля ролика достигает 0,01 мм, что позволяет обнаружить минимальные дефекты поверхности.

Указанная технология обеспечивает контроль за износом роликов и определяет возможность их дальнейшего использования в процессе производства. Отсканированные ролики вставляют в проект вместо спроектированных и запускают процесс анализа с помощью COPRA FEA RF — полученные результаты показывают влияние малейшего износа или дефектов ролика на процесс производства.

И последнее: COPRA Rollscanner можно применять для обратного инжиниринга, отсканированный ролик или срез профиля может использоваться для создания нового проекта подготовки производства, а это помогает быстро наладить выпуск даже самой сложной продукции.

Официальный дистрибьютор компании data M (разработчика систем COPRA Rollform, COPRA FEA и COPRA Rollscanner) на территории России и стран СНГ — компания Consistent Software.

«САПР и графика» 1'2005