Электроэрозионная и лазерная обработка в T-FLEX ЧПУ

В прошлых номерах журнала (№ 10 и 12’2004) мы рассказали о возможностях токарного, фрезерного и сверлильного модулей системы T-FLEX ЧПУ. В настоящей статье мы подробно остановимся на возможностях системы в области создания управляющих программ для лазерной и электроэрозионной обработки.

Операции электроэрозионной обработки используются практически на всех предприятиях. На электроэрозионных станках изготавливается огромное множество деталей различной сложности — это зубчатые колеса, рамки, матрицы, пуансоны и т.д. Лазерная обработка незаменима при раскрое и фигурной резке. Некоторые детали можно изготовить только на этом виде оборудования, поскольку результаты обработки на других станках не удовлетворяют требованиям, предъявляемым к качеству поверхности, ко времени обработки детали, к экономичности производства, — это, например, плоские кулачки или шаблоны для изготовления лопаток турбинных колес, а при использовании электроэрозионных методов в стоматологии, в частности для изготовления металлокерамических протезов, без надежной САПР вообще не обойтись.

Как и большинство современных CAM-систем, T-FLEX ЧПУ построена по модульному принципу. Электроэрозионный и лазерный модули системы представляют собой наборы программных инструментов для создания УП, объединенные в отдельные инструментальные панели. Возможностей системы более чем достаточно не только для решения простых задач электроэрозионной и лазерной обработки, таких как обработка линейных контуров, но и для обработки более сложных деталей с наклонной поверхностью. Существуют возможности создания управляющих программ в 2,5 и 4 координатах. Для электроэрозионной выборки материала в указанном контуре есть особая траектория расчета УП — однако обо всем по порядку.

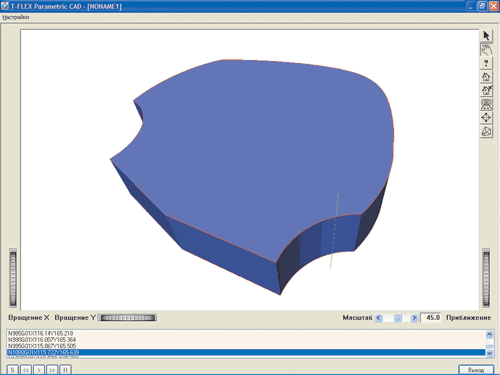

И в электроэрозионной, и в лазерной обработке простейшей операцией является одноконтурное резание, то есть рабочий проход по заданному контуру, содержащему только линейные геометрические элементы: прямые, окружности, эллипсы и т.д. Геометрическая часть процесса создания управляющих программ для таких обработок сводится системой T-FLEX ЧПУ к построению чертежа обрабатываемой детали в T-FLEX Parametric CAD и к указанию контура, который необходимо обработать. Далее в диалоговом окне указываются технологические параметры, сопутствующие каждой из обработок, и после этого система генерирует траекторию обработки. Траектория обработки автоматически отрисовывает на чертеже детали графическую реализацию линиями различных цветов в зависимости от подачи инструмента. Посредством рисования на чертеже пользователь может оценить правильность своих действий и откорректировать траекторию до того, как на ее основе будет создана управляющая программа. Также процесс обработки можно просмотреть с помощью встроенного в систему имитатора (рис. 1).

Рис. 1. Просмотр траектории обработки на имитаторе

Просмотр траектории на имитаторе обработки позволяет пользователю получить пространственное представление о созданном движении резания. На имитаторе обработки можно просмотреть в упрощенном виде УП, записанную командами G-кода, причем с учетом общепринятых европейских стандартов без специфик какой-либо стойки ЧПУ. Нельзя не отметить и способность системы тесно взаимодействовать с другими программными продуктами торговой марки T-FLEX.

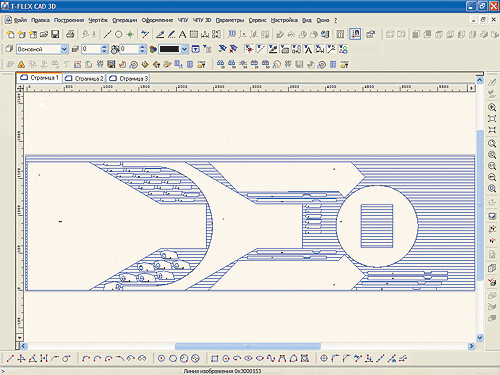

Рис. 2. Чертеж, созданный в системе T-FLEX Раскрой

На рис. 2 показан чертеж раскроя, полученный с помощью системы T-FLEX Раскрой. При использовании таких чертежей в T-FLEX ЧПУ происходит автоматическое распознавание контуров, которые необходимо обработать.

Исходя из этих данных, система раскладывает все движения в программе на движения резания и переходы между ними. После выбора опции «Одноконтурное резание» в меню лазерной обработки указывается чертеж, а система T-FLEX ЧПУ автоматически рассчитывает траекторию с учетом заданных параметров обработки (рис. 3). Комбинированное использование продуктов семейства T-FLEX позволяет избежать возможности накопления ошибки при передаче данных параметрических чертежей. Кроме того, в любой момент пользователь может превратить траекторию обработки в готовую УП нажатием одной-единственной кнопки.

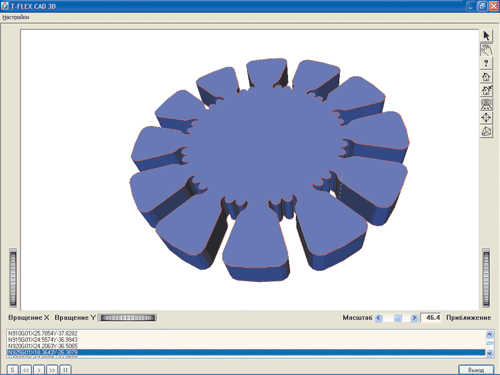

Рис. 3. Двухконтурное резание

При обработке деталей с наклонной боковой поверхностью целесообразно воспользоваться возможностью системы, позволяющей создавать управляющие программы для углового резания. При этом на чертеже детали также указывается обрабатываемый контур и задается угол наклона боковой поверхности по отношению к плоскости указанного контура. После ввода нескольких технологических параметров, таких как величина искрового промежутка, диэлектрический параметр, подача и т.д. (в зависимости от типа обработки), процесс создания проекта УП можно считать завершенным.

Множество деталей, подвергающихся электроэрозионной или лазерной обработке, содержат в своей боковой поверхности переход от одного контура к другому, и довольно часто с этим явлением сталкиваются при изготовлении матриц и пуансонов. Для таких технологических ситуаций в T-FLEX ЧПУ есть опция создания управляющих программ для 4D-обработки — двухконтурное резание. Указав на чертеже детали контура ее основание, пользователь переходит к вводу технологических параметров обработки. При этом угол наклона боковой поверхности рассчитывается автоматически, на основе задаваемой толщины детали. К тому же пользователю не нужно ни разбивать контуры на детали и сегменты, ни согласовывать их. Если полученный результат не устраивает пользователя по качеству геометрии детали, он может включить автоматическую коррекцию контуров, а система T-FLEX ЧПУ откорректирует его действия на программном уровне, не изменяя геометрии получаемой детали. По завершении ввода создается проект программы — траектория, а если нужно, то и готовая УП.

В системе T-FLEX ЧПУ существует также опция создания управляющих программ для выборки материала из отверстия указанного контура электроэрозионной обработкой. Такой тип электроэрозионной операции очень часто применяется при обработке твердых материалов, например для проделывания в них отверстий, в том числе фигурных. При наличии чертежа пользователю остается лишь указать контур, внутри которого необходимо выбрать материал. Затем он может задать технологические параметры операции и получить готовую траекторию, а из нее соответственно и УП.

При обработке детали на электроэрозионном станке иногда бывает очень важно получить поверхность с повышенными требованиями к чистоте. В этом случае недопустимо оставление рисок на материале при врезании инструмента. С этой целью в модуль электроэрозионной обработки разработчиками системы встроена опция построения особых врезаний «Сход/Заход», с помощью которой задаются правильные врезания в материал различной геометрической формы. Можно создавать заходы и сходы по дуге окружности (радиус и угол дуги задаются пользователем), по вектору (пользователь указывает координаты конца вектора) и по касательной (пользователь указывает длину используемого отрезка касательной). Все вышеупомянутые элементы создаются посредством указания параметров и координат в приращениях к первой или последней точке созданной траектории (в зависимости от того, что требуется построить: заход или сход). Это очень удобно, ибо значительно облегчает создание элемента, избавляя пользователя от расчетов в абсолютных координатах или в системе координат детали. При записи УП по созданной траектории система никак не выделяет элементы врезания в отдельный модуль программы, а записывает их в ее основном тексте, учитывая международные стандарты записи команд и специфику языка конкретной стойки, указываемой пользователем.

Траектория становится управляющей программой для стойки ЧПУ при обработке через постпроцессор. Постпроцессор является подключаемым модулем системы. Вместе с T-FLEX ЧПУ поставляется библиотека постпроцессоров, включающая постпроцессоры для наиболее распространенных на территории СНГ стоек ЧПУ. Разработчики также могут разрабатывать уникальные постпроцессоры, настроенные под оборудование заказчика. Кроме того, в системе имеется инструмент для разработки пользовательских постпроцессоров, в том числе для лазерной и электроэрозионной обработок — это генератор постпроцессоров, причем процесс создания постпроцессора в генераторе упрощается с помощью использования макросов. Таким образом, пользователь полностью избавляется от необходимости написания программных кодов, а лишь нажимает нужные кнопки и изменяет стандартные шаблоны.

Несмотря на то что модули системы именуются электроэрозионным и лазерным, с их помощью могут успешно разрабатываться УП для станков газового резания и резания водяной струей при использовании соответствующих постпроцессоров.

Итак, система T-FLEX ЧПУ сводит сложный и трудоемкий процесс создания управляющих программ для электроэрозионной и лазерной обработки к элементарным действиям со стороны пользователя, а при уже подготовленном чертеже — к заданию параметров обработки. Необходимо также отметить удобный интерфейс системы: все действия, выполняемые в процессе создания УП, очень логичны, а панели инструментов каждой обработки содержат набор иконок, которые позволяют пользователю быстро разобраться в том, что следует нажать для получения корректной УП.

Благодаря вышеперечисленным свойствам система T-FLEX ЧПУ приобретает все большую популярность не только в России, но и в странах СНГ, а также в некоторых странах дальнего зарубежья. Многие предприятия, например такие, как НПП «ЭГА», НПО «Наука», ОАО «ТрансМаш», МПО им. И.Румянцева, «ТбилАвиаМшени» (г.Тбилиси), уже сделали свой выбор в пользу этой российской САПР для создания УП для электроэрозионной и лазерной обработки.

«САПР и графика» 1'2005