Модернизация производства: с чего начать

Вся история развития мировой цивилизации — это непрерывное усовершенствование и усложнение способов и приемов обработки материалов. Сначала человек изобрел и научился изготавливать простейшие инструменты из камня, далее освоил обработку бронзы, железа, алмазов — этот список можно продолжать еще очень долго. При этом совершенствовались не только технологии, но и сами инструменты. Постепенное усложнение оборудования, а в дальнейшем и появление систем цифрового управления стало одним из проявлений перехода количества в качество. Современные станки обеспечивают небывалые технологические возможности, скорость и качество обработки. Перефразировав известный олимпийский лозунг, можно охарактеризовать современные тенденции развития производства таким образом: «Сложнее, быстрее, лучше». После успешного освоения плоских видов обработки стало понятно, что увеличить сложность деталей можно за счет применения многокоординатной и многопозиционной обработки. Использование многошпиндельных высокоскоростных станков позволяет увеличить скорость и эффективность обработки, а новые виды твердосплавного инструмента обеспечивают повышение точности и качества получаемого изделия.

Но как быть, если реальные возможности оборудования не соответствуют желаемой сложности и скорости изготовления изделий? Ответ очевиден: заняться модернизацией. Давайте рассмотрим три составляющие модернизации: инструмент, оборудование и программное обеспечение. Конечно, это далеко не все, что необходимо для полноценного процесса, однако это основные его компоненты, без которых работа невозможна в принципе.

Инструмент

Настоящий мастер всегда работает хорошим инструментом. Все мы помним, как в старые добрые времена каждый опытный токарь или фрезеровщик держал в отдельном ящичке свой инструмент, который использовал, обрабатывая наиболее ответственные детали. Ситуация с тех пор сильно изменилась в лучшую сторону: найти хороший инструмент не трудно, сложнее сделать выбор. Например, инструментальный участок фирмы «АБМ» (г.Москва) еще в 1998 году начал использовать твердосплавный инструмент фирмы Sandvik для изготовления выдувных форм. На первый взгляд применение подобного инструмента обходится дороже, но, по оценкам специалистов фирмы, время жизни твердосплавного инструмента на порядок больше по сравнению с отечественными перетачиваемыми фрезами и все затраты полностью окупаются. Сходные результаты можно получить, используя инструмент фирм ISCAR, «Пумори-Инжиниринг» и др. Состояние рынка инструмента сегодня таково, что любое предприятие может найти приемлемое для себя решение за разумные деньги.

Оборудование

Основа любого машиностроительного предприятия — оборудование. Коль скоро речь идет о модернизации, то обновление станочного парка является обязательным, и провести его можно двумя путями. Первый — закупка нового оборудования. Это наиболее простой, но далеко не самый дешевый способ. Выбирая этот способ, надо выбирать и поставщика, способного предложить комплексное решение. Примером может служить компания «Пумори-Инжиниринг» (г.Екатеринбург), предлагающая на рынке уникальные японские станки OKUMA. Эти станки поставляются полностью готовыми к работе, вместе с постпроцессорами для наиболее известных CAD/CAM-систем. Например, установка комплекса обрабатывающего центра OKUMA MB-46VB и CAD/CAM-системы ADEM на заводе «Стар» (г.Пермь) была проведена в предельно сжатые сроки, что позволило освоить выпуск новых изделий сразу же после установки оборудования.

В последнее время многие производители оборудования предлагают многофункциональные токарно-фрезерные центры, обеспечивающие совмещение различных видов обработки, одновременное управление пятью и более координатами, в частности станки OKUMA серии MacTurn.

Второй, более дешевый, но не менее эффективный способ модернизации оборудования — это капитальный ремонт механики станка и замена старой системы ЧПУ на более современную. Среди компаний, предлагающих подобные способы модернизации, хотелось бы выделить харьковскую фирму West Labs и ее систему ЧПУ WL4x. Небольшая стоимость, широкие возможности и высокое качество исполнения обеспечивают оптимальное соотношение «возможности/цена». Вот что рассказали специалисты фирмы «Унисон» (г.Ижевск) о модернизации своих станков, в частности 24К40СФ4-01: «Стойка ТNC-145 — 2,5-координатная, память адресная объемом 1000 кадров независимо от длины кадров, дуги программируются в двух кадрах. При обработке сложных объемных поверхностей программу приходится дробить на части по 990 кадров. Чтобы уменьшить количество кусков программы, в ней приходилось увеличивать такие параметры, как гребешок, аппроксимация, что приводило к ухудшению качества и точности обработки. При замене на СЧПУ WL4M первоначально предполагалось отделить всю электроавтоматику станка, чтобы станком управляла непосредственно стойка, но вызванные этим большие потери времени на замену кабелей и перспектива надолго вывести станок из строя вынудили отказаться от этой идеи. В итоге был реализован вариант, в котором WL4M эмулирует работу стойки TNC-145. Поскольку на станке стоят уже устаревшие открытые оптические линейки Milinid 300, для сопряжения с ними была изготовлена специальная плата. Подключили новую стойку к станку за неполных два рабочих дня. В итоге мы получили следующее:

• из 2,5-координатного станок превратился в 3-координатный;

• поскольку новая стойка автоматически рассчитывает подачу в конце кадра в зависимости от направления движения в следующем, при объемной обработке движение стало плавным. Из-за отсутствия остановок в конце каждого кадра нагрузка на инструмент более равномерная. Например, при обработке матрицы выдувной формы (сплав Д16Т, фреза сферическая D8R4, обороты шпинделя 3000 об./мин) удалось поднять подачу до 1000 мм/мин;

• организована связь внешнего компьютера со стойкой WL4M по сети (протокол FTP). На копирование программ в стойку времени практически не затрачивается».

Программное обеспечение

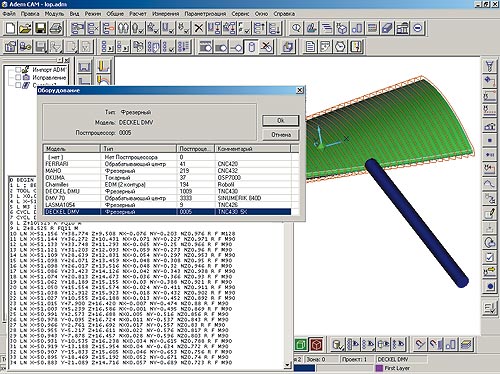

Помимо соответствия обязательным требованиям к интегрированным CAD/CAM-системам, таким как простота освоения и адаптации, поддержка многокоординатной, многопозиционной и многошпиндельной обработки, современные системы должны быть в первую очередь интегрированными по своей сути и обеспечивать возможность интеграции с другим ПО. Именно интеграция — один из ключей к успеху, обеспечивающий адекватное и оперативное отображение изменений конструкции в процессе ее воспроизводства. САМ-часть любой интегрированной системы, кроме широкого набора методов механообработки, должна понимать любые виды математических моделей изделия (поверхностные и твердотельные), постоянно отслеживать изменение геометрических объектов, оперативно извещая технолога о необходимости регенерации траектории движения инструмента, причем желательно только для объектов, использующих измененную геометрию.

Рассмотрим возможности программного обеспечения на примере отечественной интегрированной CAD/CAM/CAPP-системы ADEM.

Увеличение сложности изделий и расширение возможностей современных станков требует постоянного роста числа методов обработки. С появлением, к примеру, 3-координатной обработки в системе появились такие схемы:

• фрезерование в постоянной плоскости с учетом высоты гребешка и возможность обработки теневых зон инструментом произвольной формы;

• фрезерование набора поверхностей зигзагом по параметрическим линиям;

• спиральная обработка;

• карандашная обработка постоянных и переменных скруглений;

• коррекция способа врезания после обнаружения коллизии при черновой обработке сложных карманов и т.д.

В настоящий момент объемные виды фрезерования можно считать освоенными и внедренными повсеместно. Трудно найти хотя бы одно инструментальное производство, не использующее 3-координатные станки, да и большинство CAM-систем освоили этот вид обработки в полной мере. Но время доминирования традиционных методов объемной обработки подходит к концу. Наиболее перспективными в настоящий момент видами обработки, развивающимися в современных CAD/CAM-системах (и ADEM здесь не исключение), являются высокоскоростное фрезерование и 4-5-координатная обработка.

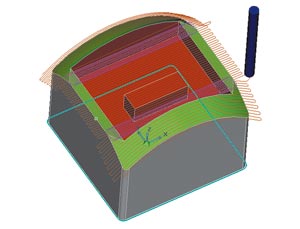

Скоростное фрезерование предъявляет особые требования в первую очередь к инструменту — для него необходимо применение твердых сплавов и сбалансированных оправок. В то же время нужны изменения и в программном обеспечении. Для поддержки высокоскоростной обработки основные схемы плоской и объемной обработки в ADEM были модифицированы таким образом, чтобы обеспечить гладкость траектории, минимизировать торможение инструмента и длину холостых перемещений и выполнять другие условия, присущие данному виду обработки. Параллельно были разработаны совершенно новые стратегии, такие как объемная спираль и трохоидальное фрезерование пазов и стенок. Для облегчения режимов резанья на этапе врезания были добавлены схемы врезания по контурной спирали и по спирали с применением трохоиды.

Высокоскоростная фрезерная обработка

На начальных этапах потребности в 4-5-координатной обработке были достаточно специфичными. Так, более ранние версии системы ADEM ограничивались в основном обработкой плоских элементов на конусе и цилиндре, 5-координатным фрезерованием линейчатых поверхностей боковой частью фрезы и обработкой по вектору нормали. В то время это было обоснованно, поскольку основными пользователями были предприятия авиационной промышленности. Вместе с тем непрерывная модернизация, появление новых видов станков, в первую очередь в инструментальном производстве, потребовало наращивания функциональности именно в области многокоординатной обработки.

5-координатная обработка боковой частью фрезы

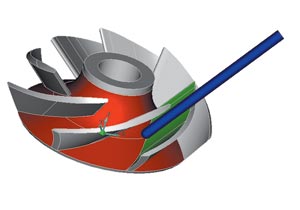

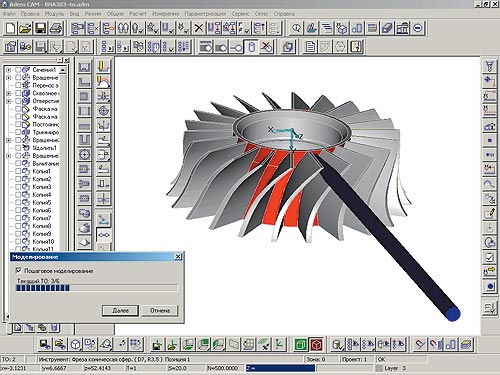

Появился новый тип обработки — 4-5-координатная спиральная обработка тел произвольной формы, являющаяся оптимальной схемой обработки турбинных лопаток и лопастей моноколес. Для исключения нулевой скорости вращения в центре фрезы и для обработки закрытых зон система позволяет задавать углы опережения и отклонения. Отдельные схемы были созданы для обработки как пера лопатки, так и замковой части.

При обработке моноколес полезной оказывается возможность движения инструмента вдоль линий потока, которые могут определяться как с помощью управляющей кривой и направления UV-линий базовой поверхности, так и посредством функции повторения обработки одной лопасти, заданной на группе точек с поворотом. Естественно, что в процессе обработки выполняется полный контроль на столкновение с соседними элементами.

Спиральная обработка лопаток

Все вышесказанное лишний раз подтверждает тот факт, что современная скоростная и многокоординатная обработка без использования интегрированной CAD/CAM-системы практически невозможна. Сложная форма изделия, высокая стоимость оборудования и инструмента требуют наличия всех необходимых средств: системы моделирования, контроля геометрии, подготовки управляющей программы, средств постпроцессирования, контроля качества и документирования маршрута обработки и используемых режимов, инструментов и приспособлений.

Итак, мы рассмотрели три основные составляющие модернизации производства, повышающие сложность, скорость и качество выпускаемой продукции.

Обработка межлопаточного пространства моноколеса

С чего начать

Прежде всего следует добиться желаемого результата за счет внедрения программного обеспечения, соответствующего современной идеологии интеграции моделирования и программирования ЧПУ. Во-первых, это наименее дорогостоящий путь; во-вторых, в результате внедрения интеллектуального программного обеспечения довольно быстро становится ясно, каких возможностей действительно не хватает в имеющемся оборудовании для получения нужного результата. Следующим этапом может быть модернизация самого оборудования и применение нового инструмента. И последним шагом может стать закупка новых станков. Если и это не принесет желаемого результата, то стоит снова заняться программным обеспечением. Что ни говори, а основной интеллектуальный потенциал новых технологий металлообработки содержится именно в нем.

Алексей Сальников НПК «Крона» (г.Ижевск), отдел технической поддержки CAD/CAM/CAPP-системы ADEM. |