Проектирование математической модели методом обратного инжиниринга с использованием координатно-измерительной машины

В настоящее время перед многими предприятиями стоит задача повышения качества изготавливаемой продукции. Одним из наиболее важных этапов на пути достижения этой цели является реализация метода обратного инжиниринга.

Метод обратного инжиниринга является одним из мощнейших приемов, позволяющих сократить время и затраты на разработку математической модели, а порой и единственной возможностью математического описания какого-либо уникального изделия, на которое отсутствует конструкторская документация. Речь идет о получении математической модели по физической мастер-модели либо по уже существующему изделию-образцу.

Использование комплекса, состоящего из измерительной руки фирмы Romer и пакета программ Power Solution фирмы Delcam plc, значительно упрощает этот процесс и снимает все ограничения по сложности геометрии изделий и их размерам, а также по возможностям дальнейшего использования полученной математической модели CAD/CAM/CAE-системами.

Процесс обратного инжиниринга включает следующие этапы:

• анализ детали;

• замеры детали;

• построение базовых поверхностей;

• контроль базовых поверхностей;

• построение математической модели;

• контроль математической модели и ее доработка (при необходимости) до требуемой точности;

• сдача математической модели заказчику.

В качестве примера реализации метода обратного инжиниринга можно привести проект построения математической модели корпуса и палубы судна «Аквалайн-170» с готовой матрицы, а также подготовку управляющих программ для станков с ЧПУ для последующего изготовления рабочей оснастки.

Для реализации данной методики нами был использован комплекс на основе пакета Power Solution фирмы Delcam plc, в который входят:

• пакет PowerINSPECT, предназначенный для контроля точности изготовления изделия;

• трехмерный моделировщик PowerSHAPE;

• система PowerMILL для подготовки управляющих программ для станков с ЧПУ;

• контрольно-измерительная рука Romer;

• персональный компьютер.

Данные, полученные после сканирования матрицы: красным цветом показаны скан-линии, синим — поверхности-примитивы

Анализ детали

Поверхность матрицы изделия была условно разбита на три большие группы:

1. Поверхности-примитивы: плоскость, цилиндр, конус, сфера и др.

2. Поверхности сложной формы, то есть поверхности, не попадающие в первую группу и требующие дополнительной разметки. Эти поверхности были размечены линиями, задающими траекторию движения щупа ручного измерительного устройства. Необходимость этого объясняется очень просто — чем ровнее идут скан-линии, тем проще в дальнейшем строить поверхности из набора таких кривых. При этом тактика разметки напрямую зависела от стратегии дальнейшего построения данной поверхности.

3. Радиусы скруглений. Мелкие радиусы скруглений были измерены с помощью радиусомера.

Фотография матрицы палубы судна «Аквалайн-170» с нанесенной разметкой

Замеры детали

В первую очередь были измерены поверхности первой группы (определенные на этапе анализа детали). Далее была измерена вторая группа поверхностей, в результате чего были получены скан-линии, по которым в дальнейшем в пакете PowerSHAPE строились поверхности.

Все необходимые обмеры два специалиста выполнили за четыре дня. Они обмерили две модели: матрицу палубы и матрицу корпуса. Каждая матрица имеет большие линейные размеры — 5 м длиной и 2 м шириной.

Данные замеров (оцифровки)

Построение базовых поверхностей

По окончании измерений данные были переданы в моделировщик PowerShape, в котором были построены базовые (основные формообразующие) поверхности. Этот этап необходим для анализа полученных сечений, а также для выявления необходимого и достаточного их количества.

Базовые поверхности палубы

Контроль базовых поверхностей

На этом этапе был произведен контроль базовых поверхностей с целью выявления максимального отклонения, которое может возникнуть при аппроксимации кривых (скан-линий) и поверхностей. Только после такого анализа мы можем судить о правильности построения математической модели. В тех местах, где отклонения превышают допустимые, необходимо сделать дополнительные сечения или изменить стратегию построения поверхности.

Результаты инспектирования

Построение математической модели

Математическая модель объекта создается путем использования уже имеющихся базовых поверхностей и данных замеров. На этом этапе достраиваются мелкие участки (разного рода проштамповки, ребра жесткости и т.д.), строятся скругления.

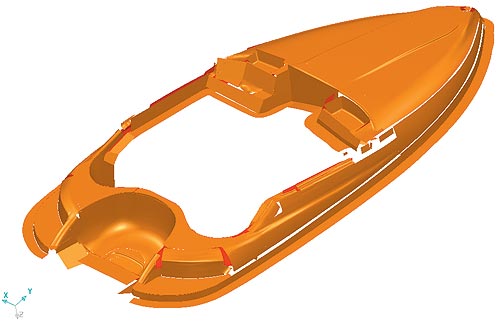

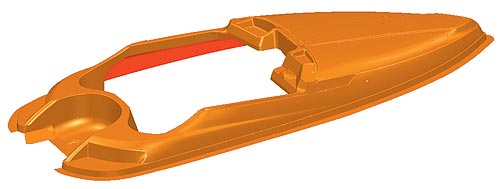

Математическая модель палубы прогулочного судна «Аквалайн-170»

Контроль математической модели

Это — важный этап, позволяющий сравнить полученную математическую модель с реальным объектом и сделать заключение о правильности построения математической модели.

Контроль математической модели прогулочного судна «Аквалайн-170»

Доработка математической модели до требуемой точности

Данный этап необходим только при превышении отклонений. В случае его актуальности необходимо вернуться на стадию «Построение математической модели» или на стадию «Контроль базовых поверхностей». Такой цикл будет повторяться до тех пор, пока математическая модель не будет удовлетворять всем технологическим требованиям.

Сдача математической модели заказчику

После получения математической модели, которая удовлетворяет всем технологическим требованиям, она передается заказчику в комплекте с картами и протоколами замеров.

Вместо заключения

Описанный выше проект является примером реализации реверсивного инжиниринга в производстве. Примененная связка программных пакетов фирмы Delcam plc и контрольно-измерительной руки фирмы Romer позволяет в кратчайшие сроки и с достаточно высоким качеством получать математические модели реальных деталей.

Работа была выполнена специалистами фирмы «Делкам-Самара» на Самарском заводе «Прогресс». Весь объем работы был сделан в течение трех недель.