Опыт проведения исследований корпусных деталей дробильного оборудования в среде прочностного анализа АРМ Structure3D

В настоящее время общие объемы переработки сырья рудных и нерудных горных предприятий достигают сотен миллионов тонн в год. Конусные дробилки традиционно занимают важное место в измельчительном оборудовании. Они были изобретены около ста лет назад, а патент на конструкцию, которая используется до настоящего времени, американский механик Э.Саймонс получил еще в 1925 году. Машины данного типа и по сей день используются довольно широко, поскольку, по сравнению с любыми другими дробильно-измельчительными машинами, занимают меньшие площади, а также имеют более низкий расход электроэнергии на единицу объема переработанной руды.

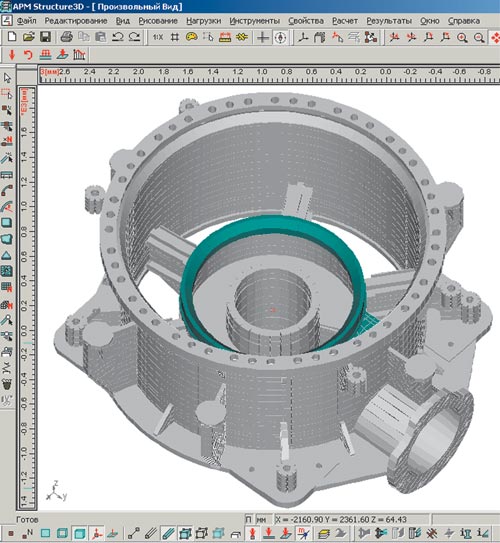

Дробилки (рис. 1), будучи широко востребованы, постоянно модернизируются: с первых дней их существования проводятся исследования по их усовершенствованию, нацеленные преимущественно на повышение качества продукта и на снижение энергозатрат на дробление. Так, в целом за период эксплуатации конусных дробилок были усовершенствованы ее основные части: камера дробления, эксцентриковый узел, а также механизирована операция регулирования ширины выходной щели и т.д. Исследования в области корпусных деталей в основном были связаны с их защитой от износа.

Рис. 1. Конусная дробилка мелкого дробления КМД-2200: 1 — станина; 2 — опорное кольцо; неподвижный конус; 3 — регулирующее кольцо; 4 — броня; 5 — подвижный конус; 6 — броня; 7 — эксцентриковый узел; 8 — загрузочное устройство; 9 — амортизирующая система; 10 — гидродомкраты

Необходимо отметить, что в стоимость дробления, помимо затрат на электроэнергию и расходные материалы, входят затраты, определяемые ценой самой дробилки. Доля последних составляет около 20% от общих затрат на дробление, что с учетом больших объемов переработки составляет сотни миллионов рублей в год. Очевидно, что назрела необходимость попытаться снизить стоимость дробилок за счет их совершенствования. При анализе возможных вариантов снижения стоимости дробилки было выбрано направление, связанное со снижением стоимости корпусных деталей. Корпуса конусных дробилок — это тяжелые крупногабаритные объекты, которые изготавливаются посредством литья или сварки. Доля массы всех этих деталей составляет до 40% от общей массы машины, а станины — до 23% (для станины КМД-2200 — 20,5 т). Резерв в снижении массы дробилок, выпускаемых нашими заводами, существует — зарубежные аналоги имеют в среднем на 12% меньшую массу.

Почему же до сих пор никто не занимался снижением массы корпусных деталей? Причина заключается в отсутствии у конструкторов, проектирующих дробильно-размольное и другое оборудование для горной промышленности, инструментария, позволяющего на этапе создания промоделировать результаты своей будущей работы. Долгое время проектирование выполнялось путем приближенных расчетов, выпуска опытного образца и его последующей доводки. Эксплуатация образца выявляла слабые места в его конструкции, которые устранялись в следующей модели за счет увеличения толщин конструктивных элементов, что соответственно приводило к увеличению общей массы машины.

Исследовать напряженно-деформированное состояние станины на физических моделях не представлялось возможным вследствие их высокой стоимости, сложности выполнения адекватной модели, а следовательно, отсутствия гарантий получения точного результата.

В последние годы в процесс проектирования сложных объектов внедряются специализированные конструкторские пакеты, и проектирование производится на ЭВМ. Для выполнения прочностных расчетов применяются пакеты инженерного анализа, в которых реализован метод конечных элементов. Расчет путем означенного численного метода позволяет учесть все нюансы геометрии конструкции и разнообразие нагрузок. Последнее особенно важно, поскольку корпуса и другие элементы дробилок имеют весьма сложный характер нагружения. Математическое моделирование в компьютерных средах способно обеспечить исследование большого числа вариантов конструктивной структуры как станины, так и других частей корпуса.

До проведения исследований станины на кафедре «Горных машин и комплексов» Уральского государственного горного университета была проведена оценка программ инженерного анализа: ANSYS, COSMOS и APM WinМachine. Не умаляя достоинств двух первых программ, поясню, почему предпочтение было отдано продукту НТЦ AПM, в частности модулю APM Structure3D. Российский пользователь современных CAD/CAE-систем знает, что, не владея достаточным объемом технических и математических терминов на английском языке, работать в этих системах невозможно. Конечно же, эти знания обогащают всех, и пополнять их необходимо и ученому, и инженеру-производственнику, но насколько приятнее работать в системе, интерфейс и инструкции которой говорят на родном языке! Это, во-первых, значительно сокращает сроки освоения системы и время решения поставленной задачи, во-вторых, позволяет не совершать ошибок, связанных с неверным толкованием тех или иных терминов, а в-третьих, предоставляет великолепную возможность напрямую использовать текстовые результаты расчета, составляемые системой, для написания отчета об исследованиях.

О процессе подготовки геометрических данных хотелось бы сказать, что очень удобно, когда пользователь имеет возможность выбрать вариант создания модели формы исследуемого объекта исходя из своих навыков. Можно выполнить эту операцию непосредственно в APM Structure3D, используя пошаговое разбиение на конечные элементы (КЭ) частей объекта, а можно привлечь для этого модуль трехмерного моделирования — APM Studio, который имеет набор функций для создания геометрической модели любой сложности с последующей генерацией конечно-элементной сетки. Ну а если вы хорошо ориентируетесь в любой другой среде трехмерного моделирования — выполните модель в ней и затем, используя формат передачи данных STEP, импортируйте ее в APM Studio для разбивки на КЭ, а потом — в расчетный модуль APM Structure3D для проведения расчетов.

И еще одно обстоятельство, повлиявшее на наш выбор, — мы смогли позволить себе данную систему, так как она имеет весьма приемлемую, для российских высших учебных заведений цену и в то же время обладает возможностями проводить как обучение студентов, так и серьезные научные исследования. К тому же, в отличие от других производителей программ инженерного анализа, APM предоставляет вузам полную версию своего программного комплекса.

Итак, исследование напряженно-деформированного состояния станины конусной дробилки КМД-2200 выполнялось, с одной стороны, с целью определения уровня напряжений в проблемных зонах станины, с другой — с целью выяснения возможности дальнейшего совершенствования дробилки за счет снижения металлоемкости ее корпусных деталей.

В процессе создания геометрической модели для максимального приближения ее к реальному объекту было выполнено шесть вариантов с различным шагом дискретизации и различным сочетанием конечных элементов. В окончательном варианте модели формы (рис. 2) использовались следующие виды КЭ: стержни, треугольные и четырехугольные пластины и солид-элементы — всего более 14 тыс. конечных элементов. Масса полученной модели отличается от массы реальной конструкции на 0,3%. Всем элементам построенной модели были назначены необходимые характеристики — сечение для стержней, толщины для пластин, материал, опоры.

Рис. 2. Трехмерная твердотельная модель станины конусной дробилки КМД-2200, выполненная в модуле АРМ Structure3D

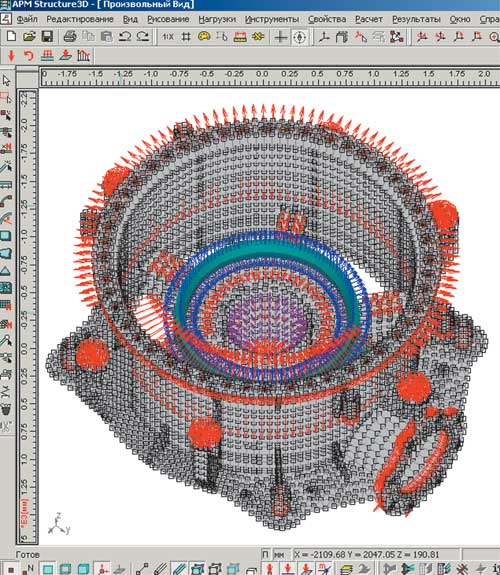

Для исследования станины было необходимо разработать модель нагружения. Поскольку, как уже отмечалось, станина имеет очень сложный характер нагружения, который никогда ранее не описывался, то для силового анализа вся конструкция была послойно разделена сечениями с учетом изменения геометрии и мест приложения усилий. Модель нагружения была создана для неработающей и для работающей дробилки.

Силовые граничные условия для станины неработающей дробилки представлены силами тяжести элементов дробилки, усилием предварительной затяжки амортизирующей системы, удельным давлением от посадок, силой затяжки в болтовых соединениях. При исследовании напряженно-деформированного состояния неработающей дробилки отрабатывались наиболее удобные способы задания перечисленных силовых факторов в системе APM и были разработаны некоторые рекомендации.

Для работающей дробилки прежде всего был выполнен анализ с целью определения максимально возможного усилия дробления по высоте параллельной зоны камеры дробления. Далее для работающей дробилки были рассмотрены все возможные режимы: рабочий (дробление), срабатывание амортизационной системы (например, при прохождении через камеру дробления недробимого тела) и поднятие верхней части дробилки на гидродомкратах. Затем для конструктивных элементов станины, сопрягающихся с рабочими органами, было осуществлено решение краевых задач. Поскольку силовое нагружение дробилки при срабатывании амортизационной системы является наиболее неблагоприятным, именно этот режим был выбран расчетным при определении предельных нагрузок, действующих на элементы станины. В работающей дробилке к учтенным ранее силам тяжести последовательно добавлялись новые силовые факторы с учетом их места приложения и характера распределения по контактной поверхности (рис. 3).

Рис. 3. Расчетная модель станины с нагрузками, возникающими при срабатывании амортизационной системы во время прохождения через дробилку недробимого тела

Напряженно-деформированное состояние одного из конструктивных элементов станины — центрального патрубка — осложнено наличием термоупругой составляющей, поскольку он фактически является корпусом подшипника скольжения диаметра более 600 мм. Вследствие этого расчет напряженно-деформированного состояния станины выполнялся с учетом температурных напряжений. Выполнялась такая процедура в модуле APM Structure3D путем задания значения температурного поля на внутренней поверхности патрубка.

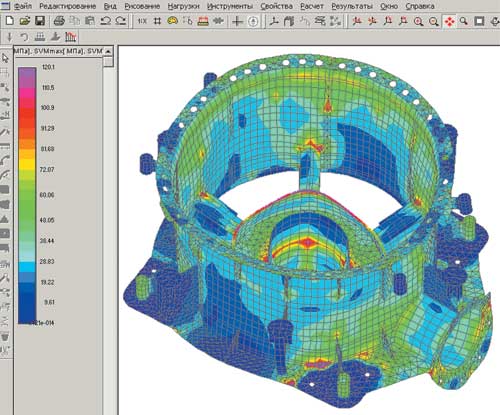

В ходе анализа итогов расчета (рис. 4) станины были выявлены наиболее неблагоприятные по величине напряжений и перемещений положения усилия дробления, определены проблемные зоны конструкции станины.

Рис. 4. Результаты расчета напряженно-деформированного состояния станины

Анализ напряженно-деформированного состояния показал, что совершенствовать имеющуюся конструкцию станины в соответствии с принятым критерием минимизации массы (при неизменности используемых материалов) можно только за счет ряда конструктивных элементов. Для них были предложены варианты конструктивных и параметрических изменений. При выпуске станин с предлагаемыми параметрами уменьшение массы может составить без малого 5 т.

Как пользователи APM WinМachine, мы не можем не отметить, что система постоянно совершенствуется, с каждой версией появляются новые возможности — так, например, применение фронтального метода в APM Structure3D позволило снизить время расчета в 20 раз. Очень важно, что на базе НТЦ APM регулярно проводятся обучающие семинары и форумы пользователей, выпускается литература.

Желаем коллективу разработчиков российской среды инженерного анализа творческих успехов и увеличения числа пользователей системы APM WinМachine.

«САПР и графика» 3'2005