Массовое внедрение САПР КОМПАС в ОАО «АвтоВАЗ»

Вопросы автоматизации на АвтоВАЗе определяются масштабами процессов, происходящих на этом гиганте российского автопрома. Один из флагманов отечественной экономики, АвтоВАЗ связан с тысячами смежников, и от его работы напрямую зависит жизнь крупного региона. В одном лишь процессе подготовки производства задействовано огромное число специалистов.

Масштабы производства обусловливают особый подход при внедрении систем автоматизации. Известно, что для сложного проектирования автомобилей, пресс-форм, станков на предприятии применяются различные тяжелые САПР, однако они являются, если можно так выразиться, лишь вершиной айсберга. Подразделения завода решают огромный спектр задач по проектированию и выпуску конструкторской документации в массовом масштабе — это проектирование более простой оснастки, запасных частей при ремонте оборудования, отдельных деталей и узлов автомобиля, строительных конструкций, а также размещение оборудования в цехах. Использовать для таких работ дорогие тяжелые САПР было бы нецелесообразно.

Владимир Максимович Карпов, начальник управления САПР дирекции по техническому развитию АвтоВАЗа

Вот что говорит об этом Владимир Максимович Карпов, начальник управления САПР дирекции по техническому развитию (УСАПР ДТР): «К массовой САПР мы предъявляли следующие требования. Прежде всего нам было необходимо решение легкого уровня, интегрируемое с другими работающими на предприятии системами. Нам также требовались широкий спектр специализированных приложений и библиотек и адаптация под специфику различных подразделений АвтоВАЗа. Важен был и уровень разработчика, поскольку поддержка им своих решений, возможность оперативного получения консультации и помощи поставщика — это самое важное, что предоставляет лицензионное ПО. Только в этом случае можно рассчитывать на удачное внедрение. В результате проделанной работы мы хотели получить эффективную многоуровневую САПР».

Сергей Вадимович Дубровин, заместитель начальника учебно-методического отдела по повышению квалификации руководителей специалистов и служащих учебного центра ОАО «АвтоВАЗ»

В период постановки этих задач (1996-1997 годы) на предприятии уже имелось программное обеспечение компании АСКОН. Разработчик провел ряд семинаров, в ходе которых выяснилось, что и уровень поставщика, и функциональность системы КОМПАС по основным показателям для АвтоВАЗа подходят. «Для выбора той или иной системы у нас существует практика проведения пилотных проектов, которые затем проходят оценку на методическом совете по САПР. В совет входят представители всех конструкторско-технологических подразделений предприятия. Проекты с применением ПО КОМПАС были запущены на сборочно-кузовном, опытно-промышленном и энергетическом производствах. Тщательный анализ результатов выполнения проектов на методическом совете позволил сделать вывод о целесообразности использования системы КОМПАС, дополненной многочисленными конструкторскими приложениями, в качестве базовой массовой САПР в ОАО “АвтоВАЗ”, — резюмирует В.М.Карпов. — Соответствующие протоколы, утвержденные руководством предприятия, положили начало внедрению».

Занятия в учебном центре

Условия, оговоренные АвтоВАЗом с компанией АСКОН перед началом поставок, предусматривали опережающее обучение пользователей. Курсы были организованы в учебном центре АвтоВАЗа, который ежегодно осуществляет подготовку и переподготовку более 20 тыс. сотрудников завода. Центр разработал учебные программы по КОМПАС для конструкторов и технологов, подготовил сертифицированных преподавателей. Широкомасштабное обучение началось в 2001 году.

В это же время для повышения эффективности работы со стратегическим заказчиком АСКОН открыл представительство в г.Тольятти. «Первая крупная поставка КОМПАС выглядела следующим образом: к проходной завода подъехал грузовик «ГАЗель» с коробками КОМПАС и документацией, — вспоминает директор АСКОН-Тольятти Алексей Румянцев. — То количество автоматизированных рабочих мест, которое мы одновременно внедряли, было необычным даже для АвтоВАЗа».

А теперь обратимся к практике использования КОМПАС в подразделениях завода.

Сборочно-кузовное производство (СКП) стало одним из полигонов для отработки технологий. Рассказывает Владимир Ильич Баранов, начальник производства: «В тот период, когда мы ознакомились с программным обеспечением КОМПАС, на заводе были поставлены задачи ускорения внедрения информационных технологий. Одним из принципов этой работы было сопровождение проектируемых и выпускаемых изделий их электронными описаниями, моделями, документацией. В ходе внедрения КОМПАС нам были продемонстрированы новые комплексные решения».

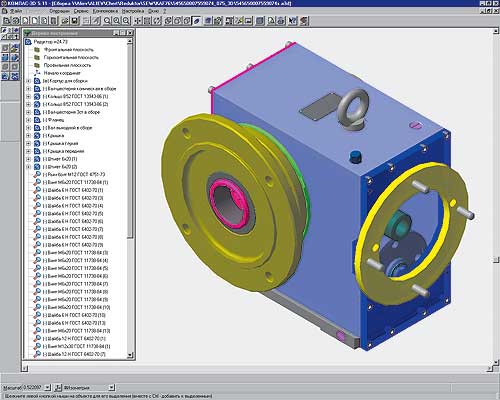

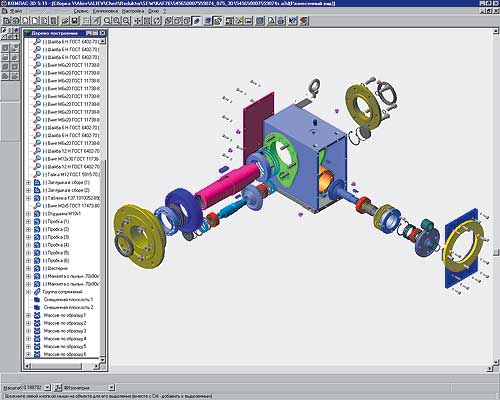

КОМПАС используется в конструкторском отделе СКП для проектирования оборудования сборки-сварки кузовных деталей и узлов автомобиля, контрольного оборудования, сварочной оснастки, оснастки для сборки автомобиля, а также специальных запасных частей к действующему оборудованию. В отделе СКП особо отмечают открытость программы — интеграцию с тяжелыми САПР (CATIA), соответствие ЕСКД, а также наличие обширных библиотек, специализированных модулей. Эффективно используются «Библиотека крепежа», «Конструкторская библиотека», система проектирования тел вращения КОМПАС-Shaft Plus и многие другие.

Модель редуктора, используемого в приводах на линиях сварки кузова ВАЗ 2110 (инженер-конструктор Андрей Магомедович Алиев)

Сергей Николаевич Гончаров, заместитель начальника конструкторского отдела СКП, говорит: «В результате успешного внедрения КОМПАС значительно сократились сроки выпуска документации, ведется трехмерное моделирование в КОМПАС 3D, создан и пополняется электронный архив. В подразделении установлено более 60 рабочих мест системы».

В задачи конструкторско-технологического отдела оснастки и инструмента производства пластмассовых изделий (ППИ) входят разработка конструкторской документации на узлы, детали, инструмент и запчасти, проектирование оснастки и запчастей к ней, доработка и перепроектирование закупленных импортных пресс-форм под российский стандарт с использованием ЕСКД.

Юрий Владимирович Уразбахтин, инженер-программист отдела электроники, ответственный за развитие САПР, рассказывает: «На основе изучения САПР КОМПАС мы сделали вывод о том, что данные системы помогут нам решить задачи массового проектирования и технологической подготовки производства. КОМПАС-График подходит для выпуска конструкторской документации. Наше решение было также обусловлено поддержкой КОМПАС российских стандартов и норм. Освоение КОМПАС не вызвало у пользователей серьезных трудностей; пакет нормально работал на базе наших ПК. Перевод ранее созданных чертежей в формате AutoCAD проходил вполне корректно».

Исходя из оценок, полученных в подразделениях завода, руководитель УСАПР В.М.Карпов делает вывод, что эффект от массового внедрения САПР достигается главным образом за счет использования накопленной информации и типовых наработок. Автоматизация предотвращает ошибки на стадии проектирования, сокращает время, которое тратится на возврат и доработку. Перевод конструкторской документации в электронный вид, по мнению В.М.Карпова, обеспечивает новое качество процесса подготовки производства — это быстрый поиск и воспроизведение чертежей в любое время, а также решение проблемы износа бумажных чертежей. «Мы планируем создание единых информационных архивов, центров вывода документов, к которым сотрудники обращаются по мере необходимости», — подчеркивает он. Эффективность внедрения САПР проявляется тогда, когда автоматизируется вся цепочка задач — от проектирования до станка с ЧПУ. Начальник УСАПР говорит и о новом уровне задач — управлении инженерными данными. Вместе с тем В.М.Карпов отмечает, что для внедрения систем класса PDM нужен максимальный охват сотрудников автоматизированными рабочими местами и что необходим новый уровень культуры производства в плане организации работы и взаимодействия персонала. Кроме того, на АвтоВАЗе эти задачи осложняются большим спектром используемых САПР, необходимостью их интеграции и спецификой работы каждого из подразделений. «Тем не менее мы продвигаемся в этом направлении и, в частности, анализируем новые решения АСКОН», — говорит он.

Сборочно-кузовное производство и здесь стало первым. «В настоящее время внедрение и развитие информационных систем осуществляется у нас на базе единой концепции, — рассказывает начальник производства В.И.Баранов. — Программные продукты должны описывать процессы производства продукции, оперируя максимально точной информацией».

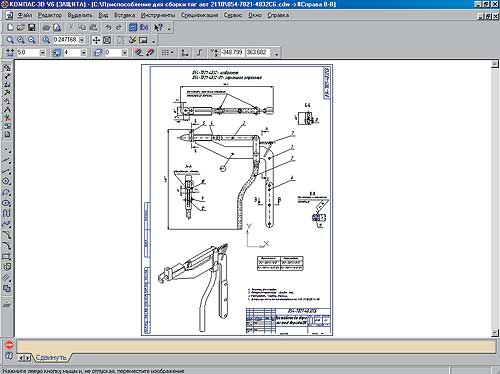

Приспособление для сборки тяг замков дверей автомобиля ВАЗ 2110 (инженер-конструктор Юлия Валерьевна Жигунова)

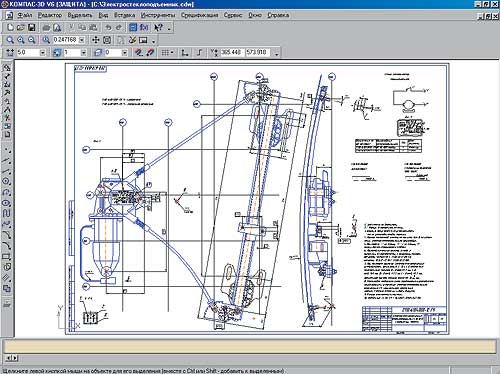

Электростеклоподъемник для автомобилей

Сегодня в СКП внедряется система ФОБОС класса MES (Мanufacturing Еxecution System), управляющая производством на уровне цеха. ПО этого класса управляет текущей деятельностью в соответствии с поступающими заказами, требованиями конструкторской и технологической документации, актуальным состоянием оборудования с целью достижения максимальной эффективности и минимальной стоимости выполнения процессов. Конструкторско-технологические САПР в подразделении работают по следующей схеме: моделирование сложных изделий в тяжелых САПР (Unigraphics, CATIA); двумерное проектирование в массовом масштабе, трехмерное проектирование определенной номенклатуры изделий и выпуск конструкторской документации в системе КОМПАС; далее идут автоматизированное проектирование технологических процессов и управление инженерными данными. В СКП начались пилотные проекты по внедрению систем компании АСКОН, отвечающих за решение названных задач, — КОМПАС-Автопроект и ЛОЦМАН:PLM. Из связки САПР и PDM информация передается в систему ФОБОС.

В 2001-2003 годах сотрудники подразделений, установивших систему, прошли обучение. С помошью КОМПАС были выполнены тысячи чертежей деталей и сборок. Сегодня на АвтоВАЗе в общей сложности используется около 650 лицензий КОМПАС.

Директор АСКОН-Тольятти Алексей Румянцев отмечает: «Один из главных результатов автоматизации — прозрачность бизнес-процессов, обеспечивающих подготовку производства. При этом точная информация доступна на любом уровне, причем каждая стадия разработок четко прописана и каждый этап подвергается контролю».

АвтоВАЗ расширяет свое присутствие на зарубежных рынках и ведет работу в области сертификации производства, систем управления и качества по международным стандартам ISO 9000. Внедрение САПР и опережающая подготовка пользователей в учебном центре предприятия ведут к тому, что сегодня сертифицированные специалисты, обученные сертифицированными преподавателями, уже работают на лицензионном программном обеспечении, а это, в свою очередь, дает возможность всему процессу проектирования быстрее пройти сертификацию по ISO 9000.

Конечно, внедрение САПР не обходится без трудностей. Главная из них вытекает из необходимости ускорения темпов оснащения компьютерами и лицензионным ПО. Помочь в этом должна активная демонстрация результатов работы новых технологий, в частности проведение конкурсов профессионального мастерства в области использования САПР. Подобные конкурсы стали на предприятии традиционными. По словам начальника УСАПР В.М.Карпова, «задачи массового внедрения САПР на АвтоВАЗе расширяются. От разных подразделений мы постоянно получаем новые запросы по системам КОМПАС».