ADEM: зачем конструктору интегрированный CAD/CAM?

«Я конструктор, работаю с САПР ADEM. Очень удобный и эффективный инструмент. Но многие возможности системы я не использую, так как в своей практике мне ни разу не приходилось заниматься вопросами, связанными с техпроцессами, программированием станков с ЧПУ и т.п. В связи с этим вопрос: а для чего нужна система, в которой интегрированы конструкторские и технологические возможности?»

Именно этот вопрос стоял перед разработчиками интегрированной системы ADEM при определении будущих характеристик программного комплекса. А правильно ли создавать единый, глубоко интегрированный конструкторско-технологический продукт? Может быть, имеет смысл выпустить линейку из нескольких узкоспециализированных продуктов, предназначенных для конструкторов, технологов, программистов ЧПУ, под единой торговой маркой? Ведь такая дискретная идеология на первый взгляд больше соответствует структуре отечественных предприятий, где проектировщики зачастую отделены от конструкторов, конструкторы — от техбюро, а последние — от производства. Предоставить каждому подразделению оптимальный инструмент для решения своих локальных задач — не в этом ли наиболее разумное решение автоматизации?

Подобной, казалось бы, вполне разумной логике противоречат некоторые факты.

Во-первых, из математических методов известно, что оптимальные решения частных задач не гарантируют оптимального решения задачи в целом.

Во-вторых, история развития техники доказывает, что все революционные технические решения были неизменно связаны с компактной концентрацией научно-производственного потенциала и с отсутствием каких-либо бюрократических или структурных барьеров. Вспомним, как начинали Туполев, Королев, Яковлев: тогда НИИ, КБ и ТБ — все было максимально приближено к производству, можно сказать — все находилось в цеху.

В-третьих, из анализа экономической эффективности предприятий следует, что одним из основных методов снижения себестоимости и повышения конкурентоспособности продукции является сокращение цикла конструкторско-технологической подготовки производства в целом.

В-четвертых, дефицит и рост стоимости квалифицированных кадров приводит к необходимости решать задачи при помощи минимального числа участников.

И наконец, в-пятых, современное состояние программных и технических средств позволяет решать на одном рабочем месте комплекс задач, для работы над которым ранее требовался коллектив специалистов различного профиля.

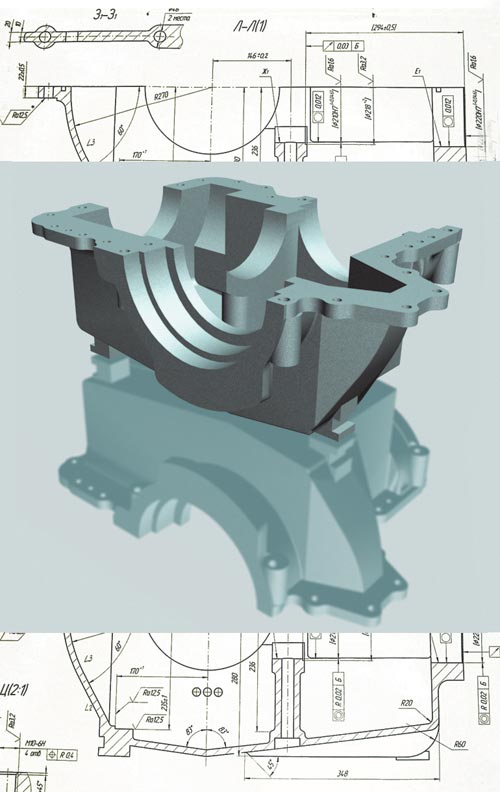

Единый документ в ADEM: чертеж и модель

Допустим, мы предоставим каждому участнику конструкторско-технологической подготовки производства удобный для него инструмент, с которым он будет чувствовать себя комфортно на своем рабочем месте. «Комфортно» в данном случае означает в первую очередь то, что специалисту будет удобнее, чем обычно, осуществлять свою трудовую деятельность в рамках профессиональных обязанностей. Конструктору, например, будет легче оформлять чертежи, технологу — составлять техпроцессы и проще программировать станки с ЧПУ.

Окажет ли это влияние на сокращение процесса подготовки производства в целом? Давайте представим, что мы собираем новый автомобиль из агрегатов, которые поставщикам было удобно изготавливать. В лучшем случае мы получим набивший оскомину вариант авто, в худшем — машина вообще не тронется с места или даже ее собрать не удастся. Дело в том, что был нарушен главный принцип соответствия цели и применяемых средств. Примерно то же самое происходит и с автоматизацией. Если мы пытаемся добиться сокращения сроков конструкторско-технологической подготовки производства, то характеристики инструментов автоматизации должны прежде всего соответствовать этой задаче. Все остальные свойства инструментов, в том числе и такие, как обеспечение максимальной комфортности отдельных рабочих мест, — вторичны и не являются определяющими (хотя и не противоречат основной задаче).

Теперь рассмотрим, каковы должны быть характеристики нашей САПР для сокращения периода подготовки производства.

Первое, что влияет на сроки подготовки, — это линейность процесса. Известно, что кратчайшее расстояние между двумя точками — прямая. Если путь извилист, а еще хуже — имеет петли (внутренние циклы), то здесь и кроется одна из макропричин увеличения сроков подготовки. Например, если конструкторская документация после технологической проработки возвращается в КБ для доработки и это происходит неоднократно, то мы имеем дело с петлей, причем с многовитковой.

Поэтому первоочередной задачей, которую должна решать наша САПР, является уменьшение числа или исключение циклов, связанных с уточнением исходных данных . Под исходными данными подразумевается и документация, и плазы/шаблоны, если они наличествуют, и программы ЧПУ, и прочие объекты, составляющие модель изделия.

Второй фактор, обусловливающий увеличение сроков подготовки, о котором уже неоднократно упоминалось в печати, — переработка данных. Всем известный пример — время на прочтение документации, причем имеется в виду не просто чтение документов, а время, необходимое на осмысление того, что именно изложено в чертежах, схемах и пр., и на перевод этой информации на другой, специализированный «язык».

Особую роль эта проблема играет на стыке конструкторских и технологических отделов, когда технологам-программистам приходится заново с должной точностью провязывать конструкцию деталей, чтобы запрограммировать станки с ЧПУ. При этом не только теряется много времени, но и выявляется большое число конструкторских ошибок, что приводит к возникновению ранее упоминавшихся циклов.

Отсюда проистекает вторая задача нашей САПР — предоставление информации в единообразном виде, сокращающем или исключающем этапы переработки данных.

Виртуальный инжиниринг в ADEM — новая ступень контроля качества

Метод решения этих двух главных задач заключается в организации процесса проектирования на основе единой модели, то есть мастер-модели. Речь не идет о чем-то абсолютном и универсальном. В первую очередь это касается геометрической информации, которая движется из подразделения в подразделение, обрастая подробностями от первой осевой линии, проведенной проектировщиком, и до станка.

Главное, чем отличается данный геометрический объект от чертежа, — это то, что перед нами точная модель с однозначно определенной (в пространстве или на плоскости) геометрией. Здесь первична в первую очередь геометрия, а не ее представление системой чертежных видов и линейных и угловых размеров . Мастер-модель является универсальным объектом для любого этапа проектирования, независимо от способов и «языка» ее дальнейшей обработки.

Справедливости ради следует отметить, что в конструкторской практике всегда присутствовали элементы моделирования. Называется этот процесс провязкой или увязкой, и заключается он в решении геометрических задач с использованием традиционного конструкторского инструмента: линейки, циркуля, транспортира. Провязка всегда рассматривалась как важный этап проектирования, но никогда не являлась конструкторским документом или объектом, сопровождающим документы. Другими словами, качество и точность провязки — дело сугубо индивидуальное или внутрикорпоративное.

Итак, первичной становится математическая мастер-модель. Если она существует, то и геометрически эквивалентный ей материальный объект имеет право на существование. Иными словами, если конструктору удалось создать мастер-модель, то это означает, что он полностью решил геометрическую задачу проектирования. В данном случае математическая модель является объектом более близким к реальности, чем чертеж, который по своей сути не исключает геометрические коллизии.

Если это так, то новый метод позволяет исключить итерационные циклы, связанные с исправлением геометрических ошибок. Более того, математическая модель исключает разночтения для всех служб, которые используют эти данные.

Упрощает ли данный подход работу конструктора? На первый взгляд — усложняет, так как обязует его заниматься точным геометрическим моделированием, которое исключает принятие волюнтаристских решений. В то же время в процессе моделирования конструкция принимает конкретные и однозначные очертания, что является несомненным плюсом в процессе творческого поиска.

Что же такое мастер-модель с организационной точки зрения? Основным документом, который генерирует конструктор, сегодня является конструкторская документация (спецификация, чертежи и пр.), поэтому логика подсказывает следующий ответ: математическая модель — это такой же объект, как плаз, шаблон, макет или само изделие, и работа с ним требует лишь одного — обеспечить ее жизненный цикл наравне с другими объектами подготовки производства.

Возможно ли существование мастер-модели в среде разнородных программных продуктов? Теоретически да, если обеспечить однозначный обмен данными. Практически же для обеспечения жизненного цикла такой модели необходима единая интегрированная среда , которая и составляет основу интегрированных CAD/CAM-систем. Поэтому, когда система ADEM «закладывалась на стапеля», в основу ее был заложен принцип единого конструкторско-технологического пространства.

Особо подчеркнем, что интегрированная CAD/CAM-система позволяет работать с мастер-моделью на значительно более высоком уровне по сравнению с вариантом работы группы различных программных продуктов, имеющих доступ к мастер-модели, пусть даже в среде PDM или PLM.

Речь идет об ассоциативных связях между моделью и написанными на ее основе технологическими процессами и управляющими программами для ЧПУ. Эти ассоциативные связи позволяют свести к минимуму время и усилия, затрачиваемые на внесение изменений в технологию, вызванных изменением модели. Других методов, позволяющих добиваться столь высокоэффективных результатов, сегодня не существует.

Есть еще один фактор, тормозящий процесс подготовки производства — уже упоминавшееся размежевание между конструкторами и производством. Известно, что, создавая конструкцию, разработчик не может назначить некоторые параметры, опираясь только на свои знания и на применяемые методы. С его точки зрения, эти параметры могут принимать любые разумные значения, поскольку не влияют на технические характеристики изделия. Но для того, чтобы проект был завершен, их необходимо определить.

Так и появляются в конструкции неоправданные и довольно сложные в плане технологии элементы, на которые производство тратит драгоценное время. Ведь конструкторское решение — закон для производства. Исключить подобные затраты помогает либо производственный опыт, либо плотная совместная работа над проектом с технологами, либо система проверки на технологичность.

Поэтому еще одно требование к современным САПР — обеспечение конструктора возможностью проведения анализа на технологичность , в результате чего он сможет принять рациональное техническое решение.

Может ли программное обеспечение сыграть роль эдакого технологического эксперта или даже наставника, благодаря которому будут приняты рациональные решения и приобретен технологический опыт? Сегодня это вполне реально. Сразу отметим, что речь идет не о программных продуктах из группы экспертных систем (это отдельная песня), а о виртуальном моделировании процесса изготовления деталей.

Наиболее распространенный технологический метод изготовления деталей в машиностроении — металлорежущая обработка: фрезерование, точение, резка и пр. В основе этих технологических процессов лежат два класса параметров — геометрические и технологические. Если вторая группа важна в первую очередь для технологов и станочников (в основном это режимы резания), то первая группа напрямую связана с конструкцией детали.

И если в САПР, которой пользуется конструктор, интегрировано программное обеспечение, применяемое программистом ЧПУ, то есть шанс воспользоваться им для анализа технологичности геометрического исполнения детали. Тем более что виртуальная обработка не требует расходов на заготовки, инструмент и оборудование. Да и сломать что-нибудь не страшно. Единственное замечание: желательно, чтобы принципы управления конструкторской и технологической частями системы были максимально приближены друг к другу.

Опыт эксплуатации технологической части CAD/CAM-системы ADEM в конструкторских бюро свидетельствует об изменении отношения конструкторов к технологическим проблемам. По крайней мере, число переустановок деталей на станке и смен инструмента в результате ощутимо уменьшается. Более того, опыт работы с CAM-частью интегрированной системы не только приводит к более технологически грамотному проектированию, но и нередко упрощает конструкторские решения.

Еще один важный элемент, входящий в интегрированный CAD/CAM ADEM, — автоматизированная проверка исходной геометрии. Дело в том, что чертежи могут являться исходными данными не только для технолога, но и для конструктора. Например, часто встречающаяся задача — создание модели по чертежу, где само собой напрашивается заимствование из чертежа контуров и других плоских объектов для построения объемных тел. Так вот, автоматизированная проверка геометрии подскажет исполнителю, насколько точно выполнены эти элементы, необходимо ли их редактировать или строить заново для создания точной модели. Полезна эта функция и для проверки собственных чертежей.

Можно приводить еще множество аргументов в пользу интегрированных CAD/CAM-систем, но самое важное, что эти программные продукты позволяют расширить круг инструментов и методов для решения главной задачи — ускорения конструкторско-технологической подготовки производства.

«САПР и графика» 5'2005