Моделирование обработки металлов давлением с помощью комплекса DEFORM

Применение DEFORM в промышленности

Применение DEFORM в учебном процессе

DEFORM — специализированный программный комплекс, предназначенный для моделирования технологических процессов обработки металлов давлением, термообработки и механообработки. DEFORM — разработка американской компании Scientific Forming Technologies Corporation (SFTC), всемирно признанного лидера в области моделирования процессов обработки металлов давления. DEFORM применяется ведущими промышленными предприятиями и исследовательскими центрами по всему миру. В России и странах СНГ компанию SFTC уже более пяти лет представляет инжиниринговая компания «ТЕСИС».

DEFORM создан специально для технологов, имеет простой русскоязычный Windows-интерфейс и не требует специальных математических или конечно-элементных знаний. Для работы с этим программным комплексом достаточно лишь владения навыками работы с персональным компьютером на уровне пользователя.

В последнее время все больше возрастает интерес к программному комплексу DEFORM со стороны промышленных предприятий и технических вузов России и Украины.

В данной статье представлен раздел об использовании программного комплекса DEFORM в совместной научно-исследовательской работе, проведенной специалистами компании «ТЕСИС», Нижегородского государственного технического университета и ОАО «ГАЗ».

Применение DEFORM в промышленности

Интерес со стороны промышленных предприятий в первую очередь связан с требованиями современного рынка, где выживают только самые сильные, конкурентоспособные и технически оснащенные предприятия. Уходят в прошлое неэффективные, металлоемкие технологии, предприятия оснащаются новым современным оборудованием. Руководство предприятий начинает задумываться о путях сокращения затрат на производство и одновременно о сроках запуска в производство новых изделий. Один из таких путей — применение систем САПР, в том числе систем автоматизированного инженерного анализа.

Программный комплекс DEFORM представляет собой инструмент технолога. Он незаменим на самой длительной и дорогостоящей стадии технологической подготовки производства — стадии отработки, доводки и внедрения технологии.

Прежде все предприятия работали по одной и той же схеме. Технологи по стандартным методикам или исходя из накопленного за годы работы опыта разрабатывали технологию изготовления изделия, подбирали заготовку и строили формообразующие части штампа.

Далее технология передавалась на производство, где штамп изготавливался в металле. В зависимости от возможностей и загруженности конкретного предприятия сроки изготовления штамповой оснастки могли доходить до нескольких месяцев.

Затем оснастка «вешалась» на штамповое оборудование и начинался этап проверки и отладки технологии. Лишь в единичных случаях сразу же удавалось получить изделие необходимого качества, но преимущественно оснастка дорабатывалась на месте. Практически на всех предприятиях найдется опытный мастер, проработавший там не один десяток лет и знающий что и как нужно менять. Как правило, увеличиваются радиусы и уклоны, корректируется форма и размеры заготовки. Все это делается исключительно по наитию, руководствуясь опытом данного человека и его интуицией. Но даже высококлассные специалисты порой бывают бессильны. Не всегда удается удачно подкорректировать геометрию формообразующих. Оснастка бракуется, а процесс возвращается технологу на переработку. Хорошо еще, если такой возврат будет всего один. Отработка особенно сложных деталей иногда длится по нескольку лет.

Программный комплекс DEFORM позволяет кардинально изменить подобную ситуацию. DEFORM не замещает технолога — он является его инструментом. Как и прежде, по стандартным методикам на основе накопленного опыта разрабатывается технология изготовления того или иного изделия. Далее, при помощи программного комплекса DEFORM, технологию проверяет сам технолог на своем рабочем месте.

В отличие от реального производства, где результаты можно получить лишь через несколько месяцев, компьютерное моделирование позволяет сделать это уже через несколько часов или даже минут. При этом технолог может заглянуть «внутрь» процесса, что невозможно на производстве, проследить за течением материала, увидеть возможные дефекты (складки, зажимы, утяжены, незаполнения и пр.). Плюс к тому, DEFORM включает возможности исследовательской лаборатории и позволяет получить информацию о напряженно-деформированном состоянии поковки/штамповки на разных этапах деформирования, о распределении температуры, о макро- и микроструктуре, о напряжениях в инструменте, потребном усилии процесса деформирования и о многом другом.

Оперативно владея всей этой информацией, технолог лучше представляет себе данный технологический процесс, может оценить влияние на него различных параметров, видит возможные пути его исправления и оптимизации. Технолог может проверить десятки, а то и сотни вариантов технологического процесса и выбрать из них оптимальный с точки зрения затрат и качества.

Применение DEFORM в учебном процессе

Интерес к DEFORM со стороны вузов в первую очередь связан с требованиями современного рынка. Промышленные предприятия, работающие в жестких конкурентных условиях, требуют от молодых специалистов, оканчивающих вузы, не только более высокого уровня технической подготовки, но и знания современных систем САПР.

Вторая причина повышенного интереса к DEFORM со стороны вузов — ухудшение в последнее десятилетие их материльно-технической базы. Оборудование в университетских лабораториях, на котором студенты и аспиранты проводят исследовательские и практические работы, сильно износилось или устарело. Многие предприятия-шефы, на территории которых студенты традиционно проходили практику, отказываются работать с вузами или вообще прекращают свою кураторскую деятельность.

DEFORM в этом отношении уникален, поскольку позволяет смоделировать поведение практически любого применяемого на производстве оборудования, такого как механический пресс, молот, гидравлический пресс, прокатный стан, раскатная машина и пр.

Использование DEFORM в учебном процессе обеспечивает значительное повышение уровня подготовки студентов. Во-первых, студенты лучше осваивают теорию обработки металлов давлением — не только по рисункам и диаграммам из справочников, но и на основе расчетов и анализа результатов в DEFORM. Во-вторых, проведение лабораторных работ в DEFORM помогает студентам лучше понять специфику каждого технологического процесса обработки металлов, изучить его особенности и проблемы. В-третьих, работа на компьютере для сегодняшних студентов намного привлекательнее работы в читальном зале библиотеки. Поэтому использование компьютерных технологий способствует повышению интереса студентов к обучению. А если студент учится с интересом, то и качество его обучения будет лучше.

Пример использования DEFORM

Одним из примеров использования программного комплекса DEFORM стала научно-исследовательская работа «Вопросы моделирования процесса клиновой раскатки с применением программного комплекса DEFORM», проведенная совместно компанией «ТЕСИС», Нижегородским государственным гехническим университетом и ОАО «ГАЗ».

Целью работы было сравнение результатов математического моделирования с геометрической (теоретической) моделью С.И.Губкина и результатами непосредственного замера деформации прокатанных винтов. Было проведено исследование активно движущихся слоев заготовки в процессе клиновой раскатки заготовки прямоугольного сечения (использовался метод непосредственного замера деформации прокатанных винтов). Произведено сопоставление полученных результатов с геометрической (теоретической) моделью С.И.Губкина и данными математического моделирования процесса раскатки методом конечных элементов (МКЭ) с применением программного комплекса DEFORM.

Геометрическая модель формы локально деформированного объема конструировалась по способу, предложенному С.И.Губкиным. Согласно его теории зона локализации, или форма конуса скольжения, определяется областью действия максимальных тангенциальных напряжений. Последние определяются формой и величиной контактной поверхности инструмента, находящегося в активном движении. Теоретическое выявление конфигурации локальной зоны деформации при раскатке полосы на клин в промежуточных положениях представлено на рис. 1. Сверху геометрический очаг ограничивается активно движущейся контактной поверхностью инструмента-ролика, снизу — свободной поверхностью неподвижной опоры, слева и справа — границей, отделяющей текущий металл от его недеформированной части.

Рис. 1. Схемы направления главных тангенциальных напряжений при обжатиях

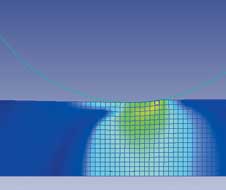

Рассмотрим результаты математического моделирования. При этом можно выделить зоны локального течения, активно движущиеся, свободные и пассивные поверхности.

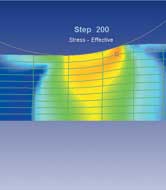

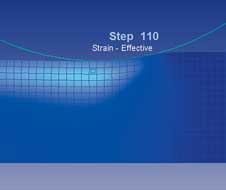

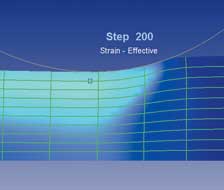

Основное истечение металла происходит из областей, исходящих из краев точек периметра контакта ролика с заготовкой и образующих угол ~45° с касательными в этих точках. Это соответствует направлению максимальных тангенциальных напряжений. С увеличением обжатия направление максимальных тангенциальных напряжений от точки периметра контакта инструмента с металлом по ходу прокатки постоянно меняется, что влечет за собой изменение формы и размеров зоны интенсивной деформации. Картина эквивалентных напряжений представлена на рис. 2.

Рис. 2. Картины эквивалентных напряжений при обжатиях: а — 4%, б — 23%, в — 40%

Приведенные данные свидетельствуют в целом о соответствии формы и положения зон локализации деформации теории С.И.Губкина о геометрической модели очага деформации.

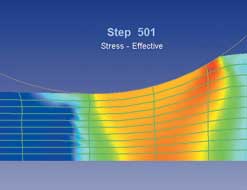

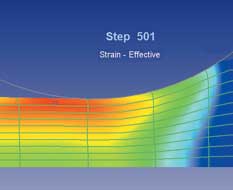

Изменение формы и размеров локально деформированного объема обусловливает изменение интенсивности деформации слоев прокатываемой заготовки. При этом по мере увеличения степени обжатия вторая зона постоянно увеличивается и контур, отделяющий очаг деформации от металла, не вступившего в деформацию, начинает постепенно изгибаться. Картина эквивалентных деформаций представлена на рис. 3.

Рис. 3. Картины эквивалентных деформаций при обжатиях: а — 4%, б — 23%, в — 40%

Сравнение результатов моделирования с оценкой неравномерности течения металла в слоях заготовки по величине деформации соответствующих слоев прокатанных винтов и величине их прогиба показало в целом их сопоставимость и объективность.

Можно отметить следующее: математическое моделирование процесса раскатки методом конечных элементов (МКЭ) с применением программного комплекса DЕFОRM достоверно воспроизводит данный технологический процесс.

Заключение

Компания «ТЕСИС», официальный представитель компании SFTC в России и странах СНГ, не только осуществляет внедрение программного комплекса DEFORM в промышленность и предоставляет связанные с этим услуги (обучение и техническая поддержка пользователей), но и активно занимается инженерным консалтингом по запросу предприятий. Сотрудники компании «ТЕСИС» совместно с разработчиками локализовали интерфейс программного комплекса, благодаря чему помимо английского, немецкого, китайского и японского языков DEFORM сегодня поддерживает также русский язык.

Более полную информацию о программном комплексе DEFORM можно найти на сайте компании «ТЕСИС» www.tesis.com.ru.

«САПР и графика» 5'2005