КОМПАС-Автопроект: точный контроль над технологической информацией Новые модули и новые возможности системы

Полная интеграция в единое информационное пространство предприятия

Система проектирования технологической размерной структуры

Система трудового нормирования

Автоматизация технологической подготовки производства (ТПП) — одна из приоритетных задач промышленности России и стран СНГ. Растет потребность в эффективном управлении технологическими данными, в организации их дальнейшей передачи в системы планирования и управления. Точный учет и оперативный контроль в области ТПП — один из резервов снижения затрат производственных подразделений предприятия. Учитывая эти факторы, компания АСКОН активно развивает САПР технологических процессов КОМПАС-Автопроект, включая в сферу его деятельности все больший спектр задач технологических подразделений, развивая интеграционные возможности системы.

КОМПАС-Автопроект — ведущий отечественный программный комплекс для автоматизации технологической подготовки производства, занимающий лидирующие позиции на рынке ПО технологических САПР. Одна из причин успеха этого комплекса заключается в его ориентации на решение максимально широкого спектра технологических задач в машиностроении. Это позволяет эффективно использовать КОМПАС-Автопроект как на небольших предприятиях, так и на промышленных гигантах в условиях жесткой конкуренции и стремления к постоянному сокращению сроков конструкторско-технологической подготовки производства (КТПП).

Применение программного комплекса обеспечивает решение следующих стратегических задач предприятия:

• минимизация сроков КТПП новых изделий с возможностью параллельной разработки конструкторской и технологической документации;

• обеспечение оперативной информацией различных служб предприятия для ускорения документооборота по подготовке производства;

• оптимизация материальных и трудовых затрат на производство изделий;

• оперативность планирования затрат труда и средств на изготовление изделия для оценки его себестоимости;

• накопление и сохранение опыта ведущих специалистов предприятия по технологической подготовке производства.

Структура КОМПАС-Автопроект построена по модульному принципу, что обеспечивает гибкость в настройке программного комплекса и возможность подбора оптимальной конфигурации и функций для решения технологических задач конкретного предприятия с учетом специфических требований и особенностей производства. С подробным описанием возможностей системы и работы основных модулей читатель может ознакомиться в статьях «КОМПАС-Автопроект: скорость и эффективность технологического проектирования» (№ 9'2002) и «КОМПАС-Автопроект 9.3 — технологическая подготовка производства в едином информационном пространстве» (№ 6'2003), а в этой статье мы остановимся только на некоторых новых этапах развития программного комплекса версии 9.3.

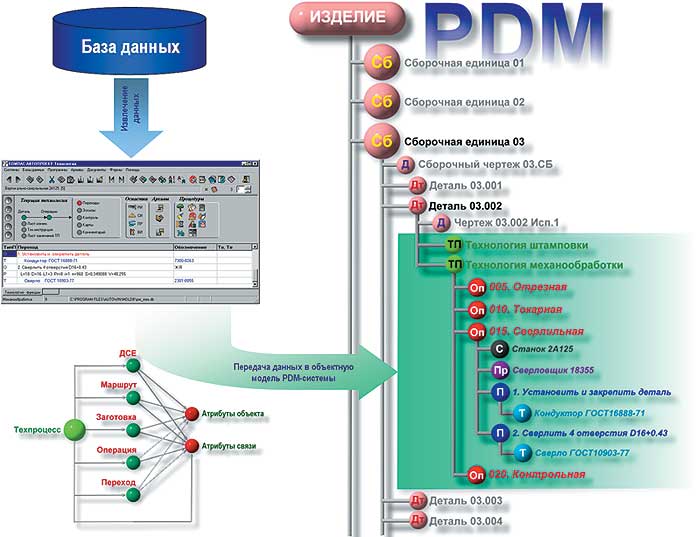

Схема интеграции с PDM

Полная интеграция в единое информационное пространство предприятия

В версии 9.3 реализован механизм передачи технологической информации в объектные модели систем класса PDM (Product Data Management). Новые возможности основаны на принципах структуризации данных по заданной объектной модели и позволяют интегрировать КОМПАС-Автопроект с любой PDM-системой посредством включения информационных потоков по технологической подготовке производства в единое информационное пространство предприятия. Базовой частью комплекса автоматизации конструкторско-технологической подготовки производства, предлагаемого АСКОН, является система управления инженерными данными ЛОЦМАН:PLM.

Параметры настройки объектной модели определяются типом PDM-системы, назначением и особенностями информационных потоков в едином информационном пространстве предприятия, эксплуатирующего КОМПАС-Автопроект. Пользователи могут проводить настройку параметров модели стандартными методами администрирования баз данных без участия разработчика программного комплекса.

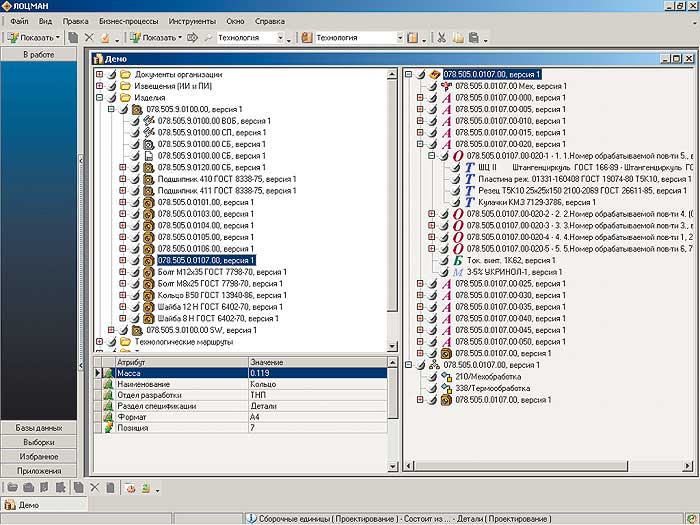

Отображение технологических данных в системе ЛОЦМАН:PLM

Система проектирования технологической размерной структуры

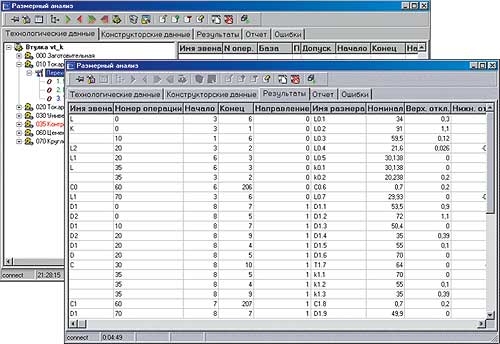

Этот специализированный модуль, включенный в состав КОМПАС-Автопроект, предназначен для проектирования и оптимизации параметров технологической размерной структуры при разработке техпроцессов механической обработки деталей. Расчетное ядро модуля основано на методиках и алгоритмах системы проектирования операционных размеров APROPOS, разработанной специалистами кафедры технологии машиностроения Уфимского государственного авиационного технического университета. Опыт десяти лет эксплуатации APROPOS на различных предприятиях показал эффективность системы и адекватность применяемых методов и алгоритмов проектирования размерной структуры.

Модуль позволяет проводить проектные и поверочные расчеты:

• операционных размеров;

• отклонений операционных размеров;

• отклонений расположения поверхностей;

• колебаний припусков.

Целью расчетов является обеспечение конструкторских размеров и допусков расположения поверхностей, а также требуемых операционных припусков. Модуль позволяет вести расчет деталей любой конфигурации и сложности, причем расчет размеров и допусков расположения по всем координатным направлениям выполняется одновременно. Реализован вариант расчета без учета отклонений расположения поверхностей. При расчете допусков применяются метод MIN/MAX, вероятностный метод или их комбинация в зависимости от длины размерных цепей. Допуски расположения рассчитываются только вероятностным методом.

Модуль позволяет задавать фиксированные значения любых технологических размеров (их номинальных величин и отклонений), которые считаются константами и не изменяются в процессе расчета. Таким образом, пользователи могут зафиксировать, например, размер заготовки, глубину химико-термической обработки, толщину покрытия и т.д.

По результатам расчета модуль автоматически вносит изменения в текст технологического процесса, которые впоследствии можно отредактировать по данным поверочных расчетов.

Размерные цепи

Система трудового нормирования

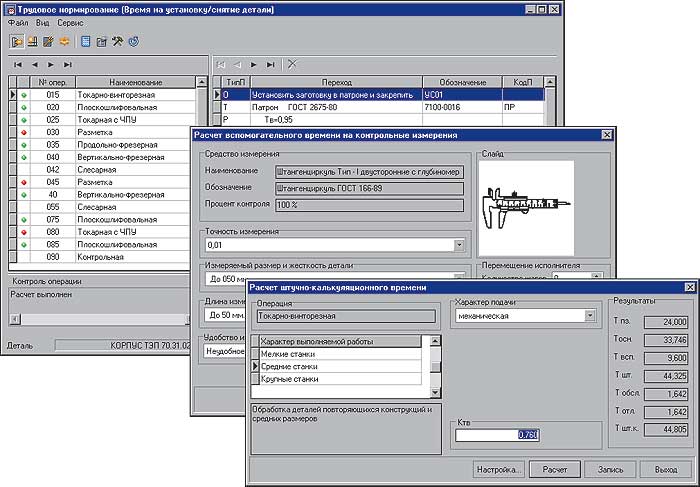

Адекватная оценка затрат времени и труда, необходимого для изготовления изделия, является одним из основных параметров рационального и эффективного планирования производственной деятельности промышленного предприятия. Новый модуль расчета вспомогательного времени в совокупности с подсистемой расчета времени на основной переход и с модулем нормирования труда по укрупненным общемашиностроительным нормам образует систему трудового нормирования, которая позволяет в автоматизированном режиме провести полный расчет затрат времени и труда на технологические процессы механической обработки. Последний разработанный модуль системы предназначен для расчета вспомогательного времени на установку и снятие детали, вспомогательного времени на контрольные измерения, а также подготовительно-заключительного и штучно-калькуляционного времени. К основным достоинствам данного модуля относятся:

• автоматическая идентификация комплекта технологического оснащения с выбором соответствующего алгоритма расчета;

• учет материала обрабатываемой детали, способа установки и веса детали, характера выверки, состояния установочной поверхности, количества одновременно устанавливаемых деталей при расчете времени на установку и снятие детали;

• автоматический расчет нормы времени на переустановку детали;

• учет точности измерения, заданного процента контроля и величины измеряемого размера при нормировании времени на контрольные измерения;

• учет количества режущих инструментов, группы оборудования, способа установки детали и дополнительных приемов работ при расчете подготовительно-заключительного времени.

Как и все приложения КОМПАС-Автопроект, этот модуль легко настраивается на методики и нормативы, применяемые на конкретном предприятии, а также обеспечивает передачу результатов расчета в различные системы управления и планирования производства.

Модуль трудового нормирования

* * *

В заключение напомним читателям об основных преимуществах, которые получают пользователи КОМПАС-Автопроект:

• комплексный подход к автоматизации проектирования технологических процессов, возможности интеграции с различными ERP/MRP/PDM/PLM-системами;

• клиент-серверная архитектура, поддержка SQL-серверных СУБД Microsoft SQL Server, Oracle, InterBase;

• поддержка баз данных различных форматов;

• гибкая инструментальная среда для создания собственных баз данных и приложений;

• широкие возможности настройки системы без участия разработчика;

• всесторонняя техническая поддержка;

• простота в освоении пользователями;

• многоуровневая защита данных от несанкционированного доступа.

Различные версии КОМПАС-Автопроект уже более 15 лет успешно эксплуатируются на отечественных предприятиях. В числе пользователей системы — свыше 400 предприятий России и стран СНГ: ГУП ПО «Уралвагонзавод» (Нижний Тагил), Оптико-механический завод (Вологда), АО «Сургутнефтегаз», «Электромашина» (Челябинск), АО «Привод» (Лысьва), «Курганхиммаш», «Адмиралтейские верфи» (Санкт-Петербург), ПКТБ по локомотивам (Москва), Завод дизельной аппаратуры (Ярославль) и многие другие. Об опыте внедрения на некоторых из них уже подробно сообщалось на страницах «САПР и графики», а рассказ о других внедрениях мы продолжим в следующих номерах журнала.