Проектирование заливочной формы с использованием программ семейства Power Solution

Одним из основных путей повышения производительности в сфере подготовки производства машиностроительного предприятия является компьютеризация инженерных задач, то есть конструирования специального оборудования и средств технологического оснащения на основе объемного моделирования, разработки чертежной документации и подготовки управляющих программ для оборудования с ЧПУ с применением CAD/CAM-систем.

Поставленная перед нами задача заключалась в разработке технологии изготовления детали «Бампер задний» с помощью CAD/CAM-систем высокого уровня. Для этого использовались программные продукты PowerSHAPE, PowerMILL и PowerINSPECT фирмы Delcam plc. Данные пакеты обеспечивают интеграцию всего цикла создания изделия — от проектирования и подготовки к производству до изготовления и контроля качества. Они позволяют конструировать детали с учетом особенностей материала (усадка), производить динамический анализ сборки с имитацией сборочных приспособлений и инструмента, что значительно ускоряет процесс получения физической модели (отливки) данного изделия.

Технология изготовления эпоксидных форм состоит из следующих этапов:

1. Создание макета на установках быстрого прототипирования.

2. Проектирование конструкции заливочной формы и создание математической модели негатива матрицы.

3. Создание управляющей программы для станков с ЧПУ.

4. Изготовление матрицы и пуансона.

5. Изготовление металлического обрамления, знаков и замков.

6. Испытание заливочной формы и отливка деталей, снятие карты измерений.

Создание макета на установках быстрого прототипирования

Создание макета (прототипа) необходимо для наиболее точного представления о геометрии детали, что особенно важно для последующего проектирования заливочной формы. Визуализация детали на экране монитора графической станции является достаточно условной и не всегда дает полное представление о геометрии. Преимущество твердотельного макета заключается в возможности полного воспроизведения любых элементов детали. Кроме того, макет позволяет конструктору оценить адекватность математической модели и определить ошибки в своих геометрических построениях.

При проведении работы по данной теме использовались макеты, изготовленные на установке LOM?1015 из ламинированной бумаги методом последовательного склеивания набора сечений детали, вырезаемых лазерным лучом.

Выполнение макета на установке LOM-1015, в зависимости от сложности детали, может занимать от нескольких часов до нескольких суток. Из-за ограниченного рабочего пространства установки (384x254x356) крупногабаритные макеты деталей получали из нескольких частей с последующим склеиванием.

Проектирование конструкции заливочной формы и создание математической модели негатива матрицы

Проектирование формы является самой ответственной задачей, от которой зависит вся будущая работа, поскольку от конструкции формы, ее технологичности и удобства в работе зависит качество деталей. Для решения данной задачи использовалась система трехмерного проектирования PowerSHAPE.

При проектировании формы определяется плоскость разъема с учетом всех поднутрений. Если таковые имеются, то требуется перестроение математической модели, что следует согласовать с конструкторами. В процессе проектирования учитывается усадка материала, а также выявляется необходимость в отъемных частях, закладных элементах и выпорах. Определяется зона впрыска (литник) — обычно он располагается в нижней части смыкания, чтобы обеспечить более легкий выход воздуха из полости формы.

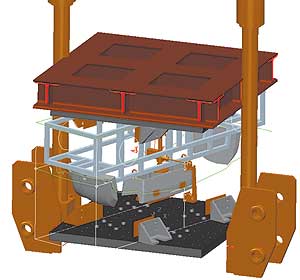

При необходимости для наиболее точного представления будущей формы строятся металлический каркас и все направляющие. Для обеспечения привязки формы к верхней и нижней плитам строится размыкатель (рис. 1).

рис. 1

Создание управляющих программ для станка с ЧПУ

Заливочная эпоксидная форма состоит из матрицы и пуансона. В общем случае формообразующие элементы форм получают при пересъеме эпоксидных корок с моделей-негативов матрицы и пуансона.

Как правило, получение негатива матрицы не вызывает затруднений. Для повышения размерной точности моделей рекомендуется использовать высокоскоростные фрезерные станки типа MECOF (рис. 2). С этой целью при помощи пакета САПР PowerMILL были разработаны управляющие программы для изготовления контрматрицы и всех отъемных частей формы. Далее из специальных модельных материалов фрезеруют негатив матрицы. В тех местах, где невозможно воспроизведение геометрии детали при помощи фрезы, осуществляют доводку ручным инструментом. После этого поверхность шлифуют и покрывают специальным разделительным составом.

рис. 2

Изготовление матрицы и пуансона

Пересъем эпоксидной корки — важный и ответственный этап изготовления формы, от которого зависит ее будущее качество. Самая ответственная операция на этом этапе — получение поверхностного слоя, требования к качеству которого очень жесткие: покрытие должно быть сплошным, не допускается наличие пор и сколов. Залогом успеха служит правильная подготовка материалов и аккуратность в работе.

Поверхностный слой толщиной 1-2 мм получают из смолы марки S21 французской фирмы Axson. Далее накладывают несколько слоев стеклоткани, пропитанной эпоксидной смолой Epolam 2025 той же фирмы, и доводят толщину корки до 10- 15 мм .

При пересъеме корки в нужных местах изготавливают отъемные части, устанавливают металлические закладные элементы, оформляющие отверстия, пазы и т.п. Полученную корку шлифуют и полируют.

Изготовление пуансона — более трудоемкий процесс, требующий специальных навыков. Обычно пуансон получают пересъемом корки с матрицы, в которой мерным воском воспроизводят геометрию детали. Также в пуансоне располагают литник, выпоры, закладные элементы и выталкиватели. Полученные корки усиливают каркасом из фанеры толщиной 20- 40 мм .

Изготовление металлического обрамления, знаков и замков

Обрамление из стального уголка по периметру пуансона и матрицы предназначено для повышения жесткости полуформ и прочности силового каркаса при размыкании и перемещениях форм ; кроме того, к нему привариваются транспортировочные петли.

Для проектирования и создания чертежей металлического обрамления формы использовались пакет трехмерного проектирования PowerSHAPE и имеющийся в нем модуль PS-Draft. Был создан полный пакет документации для изготовления пресс-формы на данную деталь, что помогло слесарям качественно осуществить сборку формы.

Испытания заливочной формы и отливка деталей, снятие карты измерений

Перед испытаниями готовой заливочной формы необходимо пропитывать ее поверхностный слой воском путем термостатирования в термошкафу при 70-80°С в течение 4-5 ч.

Перед заливкой форму термостатируют, то есть прогревают до температуры 60-70°С. Далее форму покрывают антиадгезионной смазкой типа High Solid ACMOS, собирают, а затем производят заливку. Отверждение материала в форме происходит в течение 15-30 мин в зависимости от марки применяемого материала. После разборки формы деталь аккуратно извлекают, удаляют литники, облой. Для достижения окончательной прочности деталь необходимо выдержать 7 суток при комнатной температуре.

Проверка адекватности геометрии детали и математической модели производится путем контроля и оформления карты измерений. На опытно-промышленном производстве контроль выполняется с помощью переносной измерительной машины ROMER и программного пакета PowerINSPECT.

Заключение

В результате проведенной работы была создана технология изготовления оснастки, которая позволяет на имеющемся оборудовании быстро и с минимальными затратами получать формы для изготовления прототипов и мелких серий пластмассовых деталей интерьера. Ориентировочная трудоемкость изготовления оснастки, в зависимости от сложности детали, составляет 40-300 нормочасов. С одного комплекта оснастки можно получить от 500 до 1500 штук качественных отливок. Это позволяет использовать разработанную технологию для изготовления не только прототипов, но и опытно-промышленных партий деталей автомобилей ВАЗ.

Данным методом проектирования была изготовлена и испытана пресс-форма для детали 21104-2804015 «Бампер задний».

Алексей Басаев Начальник отдела прогрессивных технологий управления экспериментального производства ОАО «Автоваз».

Сергей Некрасов Ведущий инженер ООО «Делкам-Самара».

Алексей Суровешкин Инженер-конструктор ООО «АВТОЭМ». |