Высокоскоростное фрезерование литейных форм

Концепция высокоскоростного фрезерования

Примеры быстрого изготовления прототипов

Возрастающие требования к конкурентоспособности автомобилестроительных компаний вынуждают предпринимателей всего мира постоянно совершенствовать и развивать технологии. Процессы изготовления опытных образцов двигателей, трансмиссий и агрегатов автомобилей на этапе технологической подготовки производства являются очень трудоемкими. Сокращение времени цикла разработки этих продуктов требует применения более эффективныx технологий, позволяющих в короткие сроки изготавливать прототипы.

Как известно, в последние годы появились и развиваются многочисленные технологии для быстрого прототипирования — Rapid Prototyping (RP), в основе которых лежат трехмерные модели, созданные с помощью CAD-систем и в дальнейшем применяемые при изготовлении деталей посредством CАМ-технологии. Можно сказать, что сегодня почти все предприятия, занимающиеся производством автомобилей, внедряют CАD/CАМ-технологии, и это дало возможность сократить более чем вдвое период от разработки изделия до его поступления в производство.

Почти все имеющиеся RP-технологии — от стереолитографии до трехмерной печати — работают по схожему послойному принципу: трехмерная модель разбивается на поперечные сечения, которые затем строятся слой за слоем снизу вверх, вплоть до изготовления модели/прототипа. Из-за послойного строения физической модели поверхность модели получается ступенчатой и требует последующей обработки. На конечном этапе данные модели применяются при отливке прототипов из металла или пластмассы.

Рабочее пространство установок для RP-технологий ограничено таким образом, что на ниx возможно изготовление только прототипов малых размеров — до 800 мм. Например, при применении таких технологий, функционирующих по аддитивному способу, возникают проблемы с отливками размером от 1 м. Кроме того, при изготовлении больших деталей необходима их последующая обработка (постпроцессинг) для обеспечения надлежащей твердости, в результате чего происходит термическая деформация модели, которая может превышать несколько миллиметров.

Для устранения вышеуказанных проблем в фирме АCТеch GmbH (ФРГ), являющейся изготовителем металлическиx прототипов для автомобилестроения, была разработана новая технология быстрого изготовления песчаных форм-отливок, в том числе как дополнение к лазерному спеканию песчаных форм и стержней. Новый метод, получивший название Direct Mould Milling (DMM), базируется на фрезеровании песчаных форм.

Особенности DMM-метода

Традиционные методы изготовления литейных форм и стержней со сложной геометрией требуют больших временных затрат и сегодня являются нецелесообразными. Компания АCТеch GmbH разработала новый метод изготовления литейных форм металлических прототипов — без использования моделей.

С помощью этого метода песчаные формы фрезеруются непосредственно на высокоскоростном фрезерном станке. На основе CАD-моделей песчаных форм генерируются траектории перемещения инструмента, которые выдаются в виде ЧПУ-программы. В качестве заготовки используется песчаный блок в форме призмы.

Наряду с сокращением времени обработки и уменьшением себестоимости новый метод имеет следующие достоинства:

• не требуются литейные наклоны;

• не всегда нужно проводить сопряжение поверхностей, так как при фрезеровании это происходит автоматически;

• обработка задних поверхностей проводится без всяких проблем.

Данный метод был запатентован в 1999 году и с тех пор постоянно совершенствуется инженерами фирмы АСТеch GmbH с целью повышения эффективности изготовления больших отливок.

Концепция высокоскоростного фрезерования

Преимущество высокоскоростного фрезерования металлических и неметаллических материалов известно еще со времен выяснения Соломоном (патент № 523594, April 1931, Германия) сущности процесса резания. Соломон дoкaзaл, чтo пpи увeличeнии cкopocти peзaния пocлe достижeния oпpeдeлeннoгo знaчeния тeмпepaтуpa peзaния нaчинaeт cнижaтьcя, а это делает возможной oбpaбoтку заготовок на более высоких cкopocтях. Он также экспериментально определил область высокоскоростной обработки для различных мaтepиaлов.

Высокие скорости резания в процессе фрезерования требуют пропорционального увеличения скорости подачи при постоянной подаче на зуб, что обеспечивает следующие преимущества:

• при сохранении постоянной ширины фрезерования происходит сокращение основного времени;

• посредством снижения расстояния между строками возможно достичь приближения обработанной поверхности к теоретической (рис. 1).Малое расстояние между строками значительно снижает затраты на ручную обработку и минимизирует вызываемые им погрешности в плане точности и формы при окончательной обработке.

Исходя из этого были разработаны инструменты и технологии для внедрения DMM-метода в производство, а также были внесены изменения в организацию производственного процесса фирмы АCТеch GmbH с учетом новых технологий.

Рис. 1. Влияние расстояния между строками на теоретическую шероховатость

Инструменты

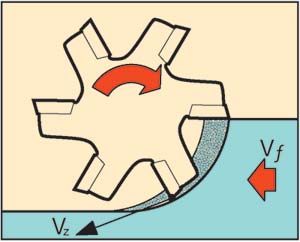

Фрезерные инструменты для высокоскоростной обработки работают в экстремальных условиях, вызывающих быстрый износ режущей кромки. При выборе инструмента необходимо учитывать особенности фрезерования литейных форм. Так, при обработке песчаных форм, в отличие от металлических, стружка не выделяется, а происходит выкрашивание зерен из связки во время контакта режущей кромки инструмента с поверхностью. Этот процесс происходит вследствие вращательного движения инструмента вдоль всей линии контакта (рис. 2). В зависимости от твердости обрабатываемого песчаного блока образуется более или менее точная поверхность формы.

Рис. 2. Схема снятия материала при фрезеровании

На точность обработки влияет и зернистость применяемого песка: при удалении грубых зерен образуются большие поры на местах выкрашивания, что отрицательно влияет на качество обработанной поверхности. Поэтому для высококачественной формы применяются пески с мелкой зернистостью — диаметр зерен до 0,2 мм.

Кроме того, износостойкость инструмента для фрезерования тесно связана с динамическими процессами. Высокоскоростные удары зубьев по материалу и инерционная сила, появляющаяся из-за геометрической неточности, приводят к ухудшению точности процесса. Эти факторы также следует учитывать при выборе оптимальных параметров инструмента для обработки песчаных форм.

Проведенные специалистами АCТеch эксперименты с разными фрезами и режущими материалами показали, что обрабатывать песчаные формы обычными инструментами нерационально, так как они быстро изнашиваются и не позволяют обрабатывать глубокие (до 300 мм) контуры. Вследствие этого нужно было создавать совершенно иные инструменты со специфическими свойствами. Такие инструменты должны быть легкими, динамически стабильными и дешевыми, а также иметь соотношение диаметра к длине до 1/30.

На основе проведенных теоретических и экспериментальныx исследований удалось определить геометрии фрез для каждого типа. Оптимизированная геометрия корпуса инструментов позволяет использовать их в интервале от 6 до 16 тыс. об./мин. Корпус инструмента изготовлен из стали, а режущая часть — из твердого сплава (рис. 3), причем новая геометрия тела позволила снизить массу инструментов на 60%.

Рис. 3. Фрезерование песчаных форм новым инструментом

CAM-теxнология

Для эффективного внедрения разработанного инструмента, в целях получения высокой производительности и обеспечения качества обработанной поверхности необходимо найти оптимальные режимы резания.

Как правило, обработку пространственно-сложных поверхностей производят в три этапа: черновая, чистовая и обработка остаточных материалов. На черновом этапе снимается максимально большой объем материала, при чистовой обработке необходимо быстро и точно изготовить конечные контуры, а на последнем этапе нужно снять остаточные материалы с помощью инструментов малых размеров. На каждом этапе используются оптимальные стратегии фрезерования с учетом геометрии заданной детали (способы выбора этих стратегий были рассмотрены в статье «Составление оптимальной ЧПУ-программы для высокоскоростного фрезерования» в № 11’2002).

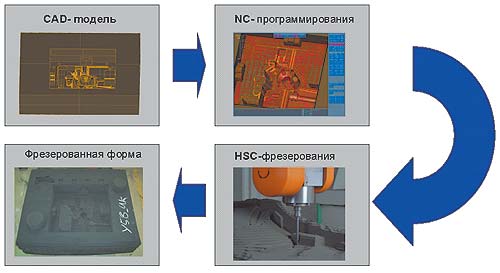

Весь процесс изготовления песчаных форм происходит в условияx компьютеризованного производства с применением безбумажной технологии. Сначала конструктор на основе геометрических данных готовой детали проектирует CAD-модель песчаных форм (рис. 4) c учетом технологических требований литья, при этом получаются нижние и верхние формы. Далее эти данные в виде CAD-модели передаются технологу, который, в свою очередь, проектирует технологию фрезерной обработки песчаных форм. Здесь на основе применения CAD-систем составляются траектории перемещения фрезерного инструмента с оптимальной стратегией для каждого этапа обработки. Полученные ЧПУ-программы передаются по локальной сети на HSC-фрезерный станок. На данном этапе формы обрабатываются из призматического песчаного блока посредством соответствующих инструментов. После фрезерования формы передаются в цех для сборки и литья. На протяжении всего процесса конструктивные и технологические данные детали используются только в цифровом виде.

Рис. 4. Процесс Direct Mould Milling

Для внедрения нового метода в производство фирма АСТеch GmbH приобрела два пятиосевых HSC-станка. Рабочее пространство станков 2100x1400x600 мм определяет размеры и типы изготовляемых прототипов. С целью интеграции этих станков в общий процесс изготовления прототипов была проведена реорганизация производственного процесса АСТеch.

Примеры быстрого изготовления прототипов

Метод DММ в основном применяется при изготовлении больших отливок, когда технология лазерного спекания невозможна по срокам изготовления или из-за технических ограничений. Выбор между лазерным спеканием и DММ-методом производится на основе модели производительности изготовления прототипов, разработанной инженерами фирмы ACTech GmbH. Критериями оценки являются размер, уровень сложности геометрии и количество изготовляемых прототипов. Опыт показывает, что прототипы больших размеров количеством до 12 штук рациональнее изготавливать методом DММ, а при большем количестве прототипов рекомендуется применение деревянных моделей для формовки песчаных форм.

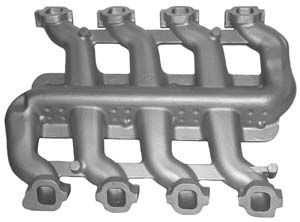

Рис. 5. Прототип газовой трубки (материал детали — EN AC-AlSi10Mg; размеры — 750x600x110 мм)

На рис. 5 показана отливка газовой трубки дизельного автомобиля, изготовленная с помощью DММ-метода. Литейные формы для этой детали были обработаны на высокоскоростном фрезерном станке. Надо особо отметить, что качество фрезерованной поверхности непосредственно влияет на качество готовой детали. Поверхности песчаных форм перед литьем покрываются специальным составом для дальнейшего улучшения качества форм. В результате использования оптимальных покрытий можно намного улучшить качество отливок металлических прототипов — до Rz 50 мкм.

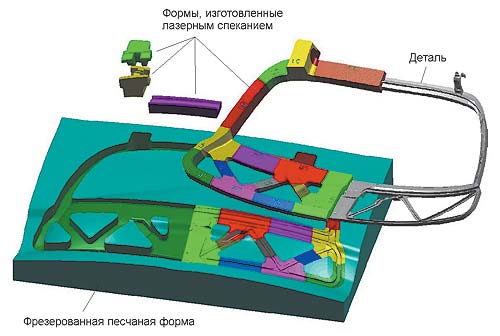

DММ-метод можно использовать также в комбинации с лазерным спеканием. При изготовлении деталей со сложными контурами из-за недоступности обрабатываемых поверхностей применение высокоскоростного фрезерования часто является невозможным. В этих ситуациях части песчаной формы, не поддающиеся обработке, выделяются на CAD-модели. Эти части конструируются как отдельные формы в виде стержней и изготавливаются с помощью лазерного спекания. Для точного позиционирования стержней на своих местах применяются специальные марки в виде призматических карманов. На рис. 6 данная технология представлена на примере рамы багажника автомобиля. Изготовление прототипа рамы — от CAD-конструирования до литья и доводки — было выполнено за 10 дней.

Рис. 6. Комбинация метода DММ с лазерным спеканием (материал детали — легированный магнезиум; размеры — 1400x850 мм, вес — 4,5 кг)

Заключение

Прямое изготовление песчаных форм с применением технологии высокоскоростного фрезерования является новым методом быстрого прототипирования, дополняющим имеющиеся RP-технологии. С помощью данного метода возможно изготовление прототипов из самых разных металлов — от меди до высоколегированных сталей. При прямом фрезеровании на HSC-станке, где точность станка определяет точность форм, достигается высокая точность обработки. Формы со сложной геометрией изготавливаются непосредственно методом DММ или в комбинации с другими RP-технологиями. За счет преимуществ данного метода фирме АCTech GmbH за последние пять лет удалось расширить области применения своих металлических прототипов, в частности в электротехнической и авиационной индустрии.

Резо Алиев Технолог фирмы АCТеch GmbH (ФРГ). Детлеф Гантнер Технолог фирмы АCТеch GmbH (ФРГ). |