Проектирование металлоконструкций в Pro/ENGINEER на примере экспериментального проекта, выполненного компанией СОЛВЕР для ОАО «Балткран»

Проектирование металлоконструкций

Внесение изменений в конструкцию

Инженерно-консалтинговая компания СОЛВЕР (SOLVER) продолжает цикл статей по реализованным ею проектам автоматизации проектирования и производства на ведущих отечественных предприятиях различных отраслей промышленности.

ОАО «Балткран» (г.Калининград) — российский производитель современного грузоподъемного оборудования для железнодорожных, портовых, автомобильных таможенных терминалов. Предприятие производит контейнерные, козловые, мостовые, портальные, грейферные, магнитные, специальные, судовые и офшорные краны, крановые компоненты и запасные части, а также грузозахватные устройства (спредеры, грейферы, траверсы и т.д.). Продукция «Балткран» соответствует российским и международным стандартам. Сегодня на территории России, ближнего и дальнего зарубежья работают более 11 тыс. кранов, изготовленных на предприятии. В числе стран-заказчиков «Балткран» — Франция, Финляндия, Китай и др. Предприятие активно сотрудничает с ведущими краностроительными предприятиями Германии, Франции, Австрии, Италии, Финляндии.

В настоящее время на предприятии применяется САПР, которую можно отнести к системам проектирования среднего уровня сложности. С целью повышения эффективности подготовки производства сварных металлоконструкций инженерно-консалтинговой компанией СОЛВЕР для предприятия был выполнен Экспериментальный проект, в задачи которого входило:

• сокращение сроков проектирования;

• повышение качества конструкторско-технологической документации (КТД) и упрощение процессов внесения изменений;

• сокращение затрат на доработку изделия при его подготовке к производству.

Отработка технологии автоматизированного проектирования с учетом специфики предприятия проводилась на основе сборочной единицы «Секция консольная левая» с использованием программного комплекса Pro/ENGINEER.

Применение Pro/ENGINEER позволяет осуществлять процессы сквозной и параллельной разработки изделий: конструкторское проектирование — технологическое проектирование — инженерный анализ — разработку управляющих программ, что, в свою очередь, обеспечивает сокращение временных и финансовых затрат этого этапа жизненного цикла изделия. А единая программная среда обеспечивает уникальную целостность геометрии моделей на всех стадиях проектирования, что позитивно отражается на качестве и сроках подготовки производства. Кроме того, разработка изделий, специальных приспособлений, оснастки и инструмента, управляющих программ (УП) для оборудования с ЧПУ средствами единой системы САD/CAM всегда предпочтительнее применения нескольких специализированных программных продуктов — затраты на внесение изменений в конструкцию изделия, оснастки и УП будут в этом случае минимальными.

Проектирование металлоконструкций

В качестве исходных данных использовались фрагменты чертежей, предоставленные «Балткран», в которых помимо прочего были указаны нагрузки, действующие на сборочную единицу. Для проведения работ применялись базовый пакет Pro/ENGINEER Foundation Advantage Package , программный модуль Pro/ENGINEER Advanced Assembly Extension для проектирования сложных конструкций и специализированный программный модуль Pro/ENGINEER Expert Framework Extension для проектирования металлоконструкций.

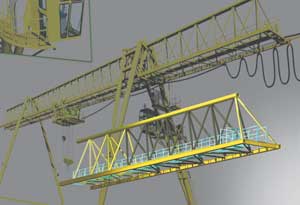

Для разработки изделия применялся нисходящий способ проектирования (это как раз то, что позволяет осуществлять модуль Pro/ENGINEER Advanced Assembly Extension): от сборочной конструкции к трехмерным моделям составляющих ее компонентов (рис. 1), далее к разработке конструкторской документации (КД), инженерным расчетам, а затем к разработке технологической документации (ТД).

Компоновка «Секции» выполнялась с использованием инструмента Pro/ENGINEER«Записная книжка инженера» (layout), которую применяет ведущий конструктор для управления моделями сборочных конструкций и которая содержит в удобном виде перечень основных управляющих параметров и взаимосвязи между любыми размерами и параметрами конструкции и ее деталей (рис. 2). Благодаря принципу ассоциативности любые изменения, выполняемые в «записной книжке», приводят к взаимосвязанным изменениям в моделях конструкции и деталей.

Для более производительной работы с конструкцией использовалось ее каркасное представление (skeleton), которое включается в сборку, связывается с «Записной книжкой» (рис. 3) и определяет структуру, пространственные требования и ограничения, состыковку элементов и другие характеристики конструкции, которые в дальнейшем будут использованы при разработке ее компонентов. Каркасную модель можно применять и для анализа перемещений компонентов в сборке, задавая привязки их размещения к модели. Использование каркасных моделей в нескольких сборках позволяет распространить критерии проектирования ассоциативно по всей структуре изделия. При изменении критериев проектирования изменения распространяются на все зависимые компоненты. Применение каркасных моделей — это рекомендуемый механизм для управления итерациями проекта верхнего уровня и распределения заданий между исполнителями проекта.

Применение каркасных моделей и «Записных книжек инженера» позволяет разным конструкторам одновременно вести проектирование нескольких сборочных единиц. Конструкторы создают свои сборочные единицы, привязываясь к созданному каркасу и к «Записной книжке». При изменении ведущим конструктором компоновки изменяются все связанные с этим изменением модели деталей и сборочных единиц.

Программный модуль Expert Framework Extension, специально предназначенный для проектирования металлоконструкций, например металлических каркасов зданий и сооружений, крупногабаритных механизмов* и т.д., является дополнением к базовому пакету Foundation Advantage Package.

Применение этого модуля позволяет на порядок сократить сроки разработки трехмерных моделей и чертежей металлоконструкций по сравнению с базовым пакетом Pro/ENGINEER за счет использования простых функций и специальных библиотек, пополняемых пользователем. Методы проектирования в Expert Framework Extension доступны и понятны даже начинающим пользователям.

Работа со сборками ведется в Expert Framework Extension на основе каркасной модели общей сборочной конструкции или каркасной модели сборочной единицы, созданной в базовом пакете Pro/ENGINEER.

Необходимый элемент конструкции выбирается из существующей и пополняемой библиотеки по эскизу и номеру профиля (рис. 4), причем длина детали будет получена автоматически. Затем он закрепляется на каркасе двумя щелчками мыши: первым — на линии, ограничивающей длину детали, вторым — на плоскости для ориентирования детали. Для создания и расположения второй детали, которая ориентирована так же, как и первая, достаточно уже одного щелчка — на линии, ограничивающей длину будущей детали. Таким образом, не тратится время на создание отдельных деталей, поскольку они автоматически формируются при указании места расположения и номера профиля, и ускоряется процедура сборки, так как исчезает необходимость использовать команды типа «совместить», «выровнять» и т.д.

Профили также могут вставляться по двум точкам. По сравнению с базовым пакетом Pro/ENGINEER скорость проектирования металлоконструкций с использованием модуля Expert Framework Extension в несколько раз выше. При этом с изменением каркасной модели изменяются и длины профилей. Мгновенно выполняются такие операции, как замена профилей, перемещение, вращение и т.д. Модель из профиля может быть не только прямолинейной, но и криволинейной — для получения модели детали из гнутого профиля.

После установки деталей из профиля выполняется подрезание стыков. Существуют готовые схемы подрезки, из которых по эскизу можно выбрать подходящий и в диалоговом режиме выполнить необходимые операции (рис. 5). При изменении размеров профиля и каркасной модели параметры подрезки также автоматически изменяются. Помимо этих схем подрезки может применяться способ «обрезка по другому профилю» (профиль автоматически обрезается при пересечении с другим профилем) и «подрезка/удлинение профиля до плоскости». Ни один из способов подрезки не требует создания эскизов — все выполняется в диалоговом режиме.

Создание дополнительных элементов конструкции — платиков, крышек, колес, петель, опор — также происходит в диалоговом режиме и не требует изготовления эскиза. Имеется готовая база деталей и сборочных единиц (рис. 6). Установка соединительных элементов (косынок, соединительных уголков и т.д.) выполняется сразу с готовыми отверстиями и крепежными элементами (винтами, болтами, шайбами, гайками и т.п.).

Библиотеки профилей, соединительных элементов, крепежа (рис. 7) и оборудования легко дополняются и модифицируются. К библиотекам Expert Framework Extension, созданным на основе изделий зарубежных поставщиков (BOSH, KANYA, Maytec, Minitec, ROSE+KRIGER, ITEM), компания СОЛВЕР прилагает библиотеки по ГОСТ.

Чертежи на сборочные единицы и детали, а также спецификации генерируются автоматически на основе заранее созданных шаблонов.

Разработка КТД

Создание чертежей деталей и сборочных единиц (рис. 8) в полном соответствии с ЕСКД входит в базовые возможности Pro/ENGINEER. На каждый компонент конструкции вводятся данные, связанные двунаправленной ассоциативной связью с моделями сборки, деталей и чертежами. Могут быть добавлены дополнительные данные, не связанные с трехмерной моделью, например информация о материалах, технические условия и т.п.

Для создания спецификаций использовалось разработанное специалистами СОЛВЕР приложение PartList (рис. 9). Спецификации, автоматически формируемые по выбранному шаблону, также связаны с моделями двунаправленной ассоциативной связью. Редактор шаблонов (рис. 10) позволяет создавать как спецификацию по любому варианту ГОСТ, так и собственные типы отчетов.

Инженерный анализ

Проведение инженерных расчетов прочности разрабатываемых изделий на стадии их проектирования позволяет обеспечить качество выпускаемой продукции, не проводя натурные испытания. Прочностной анализ «Секции» осуществлялся в программном модуле Pro/MECHANICA с применением балочного и оболочкового методов анализа. Расчет балочным методом удобен на стадии предварительной оценки конструкции. Для построения балочной расчетной модели (рис. 11) использовался каркас, разработанный конструктором и связанный с «Записной книжкой инженера». Расчетное сечение может быть построено или выбрано из базы.

Результаты проведенного статического анализа (рис. 12) консольной секции показали, что необходимо снизить возникающие в ней напряжения. Для этого была проведена оптимизация конструкции за счет изменения диаметра верхней трубы с сохранением толщины стенки. При этом, разумеется, были соблюдены условия минимальной массы и не превышения максимальных возникающих напряжений.

Оболочечная расчетная модель (рис. 13) основана на окончательной конструкторской геометрии и, так же как и балочная модель, связана с моделью конструкции (каркасной моделью и «Записной книжкой»). В оболочечной модели толщины стенок сводятся к осевой линии детали, что значительно сокращает число конечных элементов для анализа и ускоряет расчет сложных конструкций. Результаты оболочечных расчетов (рис. 14) дали похожую картину распределения напряжений. Однако максимальные напряжения появляются здесь уже не в месте заделки трубы, а в месте соединения труб. Таким образом, расчет оболочечным способом позволил не только подтвердить, но и уточнить балочные расчеты.

Внесение изменений в конструкцию

В процессе подготовки к производству часто приходится вносить изменения в конструкцию изделия, а значит — и в необходимые для его изготовления технологическую оснастку, пресс-формы, КТД, управляющие программы для оборудования с ЧПУ. Таким образом, оптимальность процессов внесения изменения непосредственно влияет на сроки и качество проектирования. Схема проведения изменений в 3D-модели и в конструкторскую документацию при работе в Pro/ENGINEER совпадает со схемой разработки изделия: изменение данных происходит от компоновки к трехмерной модели, далее — к конструкторской документации, к результатам расчетов и к технологической документации (рис. 15). Принципы используемого в работе нисходящего проектирования обеспечивают высокий уровень автоматизации проведения изменений. Так, изменение необходимых параметров в «Записной книжке инженера» вызывает автоматическое изменение каркаса, сборочных единиц и деталей, расчетной балочной и оболочечной модели, а также чертежей и спецификаций.

Управление проектом

Значительные потоки информации (б о льшие, чем при работе с бумажной документацией), а также необходимость организации параллельной работы большого числа специалистов требуют использования системы управления инженерными данными. Поэтому управление рабочей группой в рамках выполненного проекта осуществлялось с применением программного модуля Pro/INTRALINK, который позволил эффективно решить такие задачи, как разграничение прав доступа к информации, управление версиями документов, управление конфигурациями изделия, параллельная работа конструкторов и др.**

Общие выводы

Результаты выполненного проекта продемонстрировали эффективность использования программного комплекса Pro/ENGINEER для повышения качества и сокращения сроков конструкторско-технологической подготовки производства сварных конструкций. А методология проведения экспериментальных проектов, являющаяся отличительной чертой инженерно-консалтинговой компании СОЛВЕР в работе с предприятиями-заказчиками, позволила ОАО «Балткран» убедиться в этом без существенных финансовых и временных затрат.

* Об опыте применения Pro/ENGINEER и программного модуля Expert Framework Extension при разработке газоперекачивающих агрегатов можно прочитать в «САПР и графика» № 8’2003.

** Более подробно о возможностях программного модуля Pro/INTRALINK на примере его использования в проекте, выполненном компанией СОЛВЕР, можно прочитать в «САПР и графика» № 5’2002.

Радислав Бирбраер Генеральный конструктор инженерно-консалтинговой компании SOLVER. Сергей Соловьев Руководитель отдела «Проектирование машин и конструкций» подразделения «САПР и ПП» компании SOLVER. Александр Ефимов Начальник бюро САПР технического отдела ОАО «Балткран». |