Обработка отверстий в системе ADEM

Операции сверлильно-расточной группы, пожалуй, самый распространенный вид обработки независимо от того, выполняются они на универсальном оборудовании или на станке с ЧПУ. Практически любая современная CAD/CAM-система обеспечивает программирование подобного рода работ, и, казалось бы, все уже давно описано и в этом вопросе существует полная ясность. В то же время на практике часто сталкиваешься с ситуацией, когда именно обработка отверстий становится камнем преткновения, сводящим на нет эффективность использования современного металлорежущего оборудования. Особенно заметно это проявляется при обработке сложных корпусных деталей, выдувных форм, компонентов пресс-форм и разного рода фильер и решеток. В этом случае, кроме таких трудностей, как большое число отверстий (от нескольких десятков до нескольких сотен) и их различное пространственное расположение, встает задача обеспечения указанной конструктором шероховатости и точности отверстия. Давайте ознакомимся с возможностями, которые предлагает CAD/CAM/CAPP-сис тема ADEM для решения поставленных задач. Начнем с описания ее стандартных функций.

Стандартные возможности сверлильно-расточного процессора

Все функции данного вида обработки сгруппированы на одной панели и содержат следующие типы технологических переходов:

• центровать;

• сверлить;

• зенкеровать;

• развернуть;

• нарезать резьбу;

• расточить.

Панель, определяющая режимы обработки, содержит параметры, необходимые для задания общей глубины сверления, глубины/количества проходов, коэффициента уменьшения глубины и величины вывода инструмента. Ось сверления может быть установлена под произвольным углом, а если указана несущая поверхность, то по нормали к ней. Кроме того, при наличии поверхности можно задать сверление от плоскости привязки по поверхности или сверление от поверхности на заданную глубину. На панели также доступны параметры управления подачей, недобегом, перебегом и системой охлаждения, выстоем (в секундах/оборотах). ADEM выполняет полный контроль параметров инструмента, например соответствие глубины сверления и длины режущей части и общей длины инструмента. Общие параметры во многом схожи для всей сверлильно-расточной группы, исключение составляет лишь переход «Расточить». На рис. 1 показана его панель, где присутствуют дополнительные элементы, определяющие схему расточки, и параметры, от которых зависят режимы вывода инструмента из зоны обработки. Например, если пространство для вывода ограничено, шпиндель останавливается под фиксированным углом.

Отметим, что любой технологический параметр в системе ADEM может иметь значение по умолчанию, устанавливаемое из базы данных или вручную с помощью специального диалога.

Рис. 1. Технологический переход «Расточить»

Сверлильно-расточные циклы

Если в процессе расчета траектории введенные параметры обработки соответствуют параметрам стандартных сверлильно-расточных циклов и в постпроцессоре на станок указано, что они поддерживаются системой ЧПУ, то будет сформирован определенный стандартный цикл. ADEM поддерживает следующие циклы:

• G69 — сверление с уменьшением глубины резания с выстоем;

• G70 — сверление с уменьшением глубины резания;

• G71 — сверление с уменьшением глубины резания и выводом;

• G72 — сверление с заданным количеством проходов и выстоем;

• G73 — сверление с заданным количеством проходов и выводом;

• G75 — расточка обратная;

• G76 — расточка прямая;

• G77 — расточка прямая из канавки;

• G81 — центрование, сверление, развертывание и зенкерование за один проход без выстоя;

• G82 — сверление и зенкерование с выстоем;

• G83 — сверление глубокое за несколько проходов;

• G84 — нарезание резьбы метчиком;

• G85 — прямая расточка с выводом на рабочей подаче;

• G86 — прямая расточка с выводом на ускоренной подаче;

• G87 — прямая расточка с выводом на ручной подаче;

• G88 — прямая расточка с выводом на ручной подаче с выстоем;

• G89 — прямая расточка с выводом на рабочей подаче с выстоем.

Если параметры обработки не укладываются ни в один из вышеперечисленных циклов или не реализованы в выбранной системе ЧПУ (например, при переносе обработки с одного станка на другой), то вместо цикла автоматически сформируется набор перемещений, соответствующих типу обработки.

Кроме стандартных сверлильно-расточных циклов, в системе предусмотрена возможность вызова пользовательских циклов с помощью технологической команды «Вызов цикла», например циклов работы с контрольно-измерительными головками.

Сверление с разных сторон

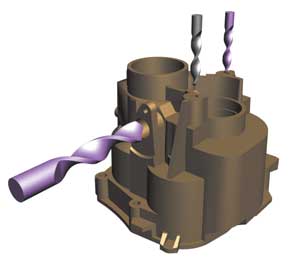

В последнее время многие предприятия успешно модернизируют парк оборудования, закупая в основном многофункциональные обрабатывающие центры. Эти станки позволяют выполнять обработку деталей практически за один установ, разворачивая заготовку, когда это необходимо (рис. 2). Поддерживая подобный тип станков, мы предлагаем вариант 5-позиционной обработки, в том числе и для обработки отверстий. Наибольшее преимущество от данного способа обработки можно получить, если использовать объемные модели изделия. С помощью объемной модели и различных способов привязки системы координат обрабатываемого конструктивного элемента задаются положение плоскости обработки в системе координат станка и сами отверстия. В качестве источника геометрической информации могут применяться плоские элементы, объемные ребра и грани. Если ADEM распознает, что в качестве элемента для обработки указано не отверстие, то автоматически вычисляется центр масс отмеченного элемента, в направление которого и будет производиться обработка. Эту возможн ость удобно использовать для предварительного сверления технологических отверстий, которые в модели обычно отсутствуют. Далее, во время расчета траектории, ADEM будет формировать все необходимые команды, чтобы установить требуемую зону и выполнить обработку. На этапе создания управляющей программы постпроцессор автоматически пересчитает все перемещения и повороты с учетом кинематической схемы станка, логики управления осями и других параметров.

Рис. 2. Обработка деталей за один установ в обрабатывающем центре

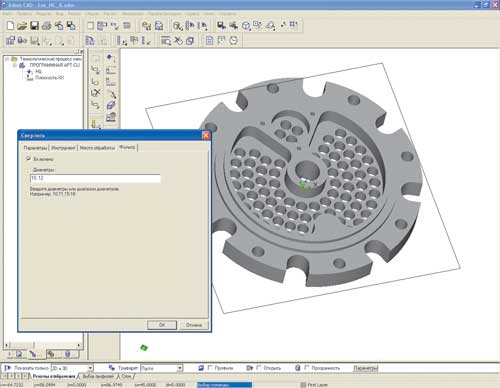

Использование фильтров и оптимизации перемещений

При обработке большого количества отверстий на первый план выходит задача указания обрабатываемых элементов. Даже применение механизмов группового выбора не облегчает процесс — в поле окна могут попасть отверстия различных диаметров и глубин. В системе ADEM эта задача решается за счет дополнения группового выбора набором фильтров, содержащих, например, диапазон диаметров отверстий, — в результате в обработку попадают элементы с определенными свойствами. Если в качестве источника геометрической информации используется объемная модель, то включаются дополнительные механизмы автоматического распознавания геометрических объектов. В этом случае достаточно указать плоскости/поверхности, содержащие отверстия, и их параметры автоматически извлекаются из модели и совместно с фильтром формируют список мест обработки (рис. 3).

Рис. 3. Использование объемной модели и фильтра для задания обрабатываемых отверстий

Помимо сложностей с выбором отверстий, существует еще одна проблема — последовательность обработки, сформированная на основе исходной геометрии, не всегда оптимальна. Порядок создания элементов в модели никогда не соответствует последовательности обработки, а ручной способ указания порядка обработки эффективен только при небольшом количестве элементов. Для решения этой проблемы при групповом выборе отверстий АДЕМ во время расчетов выполняет оптимизацию и переходит от одного отверстия к другому по кратчайшему расстоянию, сокращая тем самым общую длину холостых перемещений.

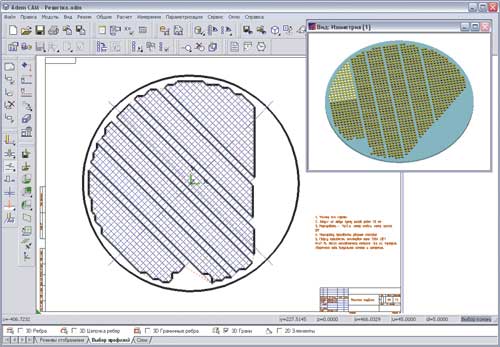

Сверление фильер и трубных решеток

Одной из задач, характерных для сверления, является обработка группы отверстий, расположенных в узлах решетки (рис. 4). Обычно для обработки используется плоский чертеж, поскольку общее число отверстий может достигать нескольких тысяч. Закон распределения отверстий определяется видом решетки — это может быть сеть или набор концентрических окружностей и линий радиусов, ограниченных набором замкнутых контуров. ADEM автоматически выделяет узлы, лежащие внутри каждой области, и выполняет их обработку. Для линейных решеток доступна опция сверления на многошпиндельных станках, значительно сокращающая время обработки. Ее применение позволяет сверлить сразу несколько отверстий за один рабочий ход. Если в процессе обработки шпиндель выходит за пределы обрабатываемой области, он автоматически отключается и отводится в безопасную позицию; попадая в следующую область, он вновь активизируется и включается в обработку.

Рис. 4. Обработка трубной решетки

Использование шаблонов

Как известно, за один технологический переход обычно невозможно достичь необходимой шероховатости и точности обработки. Поэтому обработка отверстий требует последовательного выполнения нескольких переходов, например Центровать -> Сверлить ->Зенкеровать. Конечно, можно задать маршрут, определив шаг за шагом нужную последовательность, но это приведет к неоправданным потерям времени и к трудностям при последующем изменении технологии изготовления детали. С целью упрощения процесса создания таких последовательностей в системе ADEM был реализован механизм создания и применения типовых технологических шаблонов, позволяющий связывать между собой несколько объектов с различными режимами и типами обработки, но использующих одинаковые геометрические элементы. Для создания шаблона достаточно описать последовательность переходов, определить режимы обработки без привязки их к геометрической информации и сохранить шаблон в библиотеку. После этого при необходимости шаблон может быть извлечен из библиотеки и вставлен в любое место в маршруте обработки. Остается только указать обрабатываемые элементы и выполнить расчет траектории.

Отметим, что механизм шаблонов доступен для любого вида обработки и служит основой для создания собственной базы типовых технологических решений. Использующая возможности встроенного в ADEM архива база шаблонов является централизованной и может работать с СУБД любого типа.

***

Итак, мы ознакомились с возможностями системы ADEM по обработке отверстий. Несмотря на относительную простоту, этот вид обработки до сих пор сохраняет свою актуальность. Надежность и удобство предлагаемых методов не раз подтверждались на практике, а сочетание операций сверлильно-расточной группы с другими видами обработки позволяет создавать в ADEM эффективные управляющие программы практически для любого типа станков с ЧПУ. Мощная система разработки постпроцессоров, снабженная отладчиком, обеспечивает адаптацию созданных маршрутов к станочному парку предприятия и генерацию управляющих программ в кратчайшие сроки.