Комплекс САПР для заказчика «среднего класса»

Автоматизация ОАО «Ярославский завод опытных машин» (ЯрЗОМ)

1. Исходная характеристика предприятия ОАО «Ярославский завод опытных машин»

4. Этапы работ, сроки и трудоемкость

7. Схема поэтапной автоматизации подразделений предприятия

Статья, которую мы предлагаем вниманию читателей, подготовлена в необычной для журнала форме. Это типовой проект внедрения САПР на машиностроительном предприятии с единичным или мелкосерийным типом производства и количеством сотрудников до 500 человек. Рост использования САПР предприятиями данного масштаба стал сегодня тенденцией. Внедрение информационных технологий, способствующих ускорению запуска новых изделий в производство, — залог выживания завода такого уровня. Организация единого информационного пространства также актуальна для этих заказчиков САПР. Представляем ОАО «Ярославский завод опытных машин», профиль деятельности которого — производство оборудования для шинной промышленности. Разработка и производство продукции завода осуществляется под заказ. При этом цикл изготовления составляет 4-8 месяцев, численность работающих на предприятии — 350 человек.

Александр Николаевич Лузин, генеральный директор предприятия

Сотрудники технического отдела предприятия

Питатель ПСБ-2-700М1

Агрегат для сборки покрышек АСПР 2-375-580

Агрегат для сборки покрышек АСПР 360-600М1

Продукция предприятия

1. Исходная характеристика предприятия ОАО «Ярославский завод опытных машин»

2. Цели

1. Сокращение трудоемкости и сроков технологической подготовки производства — 20 и 30% соответственно.

2. Оптимизация планов поставок и расхода материалов.

3. Оперативный контроль и управление процессами производства изделия.

4. Реорганизация архивов техпроцессов и справочных баз данных для обеспечения оперативного доступа к требуемой информации.

3. Задачи

Комплексная автоматизация технологической подготовки производства:

• проектирование технологических процессов;

• формирование технологической документации;

• проектирование технологической оснастки;

• нормирование и учет расхода материалов;

• трудовое нормирование, контроль над сроками изготовления изделия;

• вспомогательные процессы технологической подготовки производства:

- ведение состава изделия;

- ведение архивов конструкторской, технологической и производственной документации;

- ведение нормативной и справочной баз данных по сопровождению технологической подготовки производства;

- накопление статистической информации для анализа процессов управления производством.

4. Этапы работ, сроки и трудоемкость

Сокращения:

1. Специалисты АСКОН: ВС — ведущий специалист; П — преподаватель; ПР — программист; ССАПР — специалист по САПР технологических процессов.

2. Специалисты предприятия: А — администратор баз данных; ГИ — главный инженер; К — конструктор; РКГ — руководитель конструкторской группы; РТГ — руководитель технологической группы; СОМТС — специалист ОМТС; СОПТиУП — специалист ОПТиУП; СПДО — специалист ПДО; Т — технолог; ТТ — техник-технолог.

Примерный календарный план выполнения работ показан на диаграмме.

5. Схема взаимодействия подразделений предприятия в результате выполненных работ (ввод, использование и оперативный обмен информацией)

1. Конвертация данных по составу изделия в БД КОМПАС-АВТОПРОЕКТ («КТС»).

2. Проектирование оснастки (КОМПАС-ГРАФИК), ведение базы данных «Справочник оснастки ЯрЗОМ». Формирование документации (чертежи).

3. Использование данных из БД «Справочник оснастки ЯрЗОМ» (чтение).

4. Работа в спец. приложении «ПДО». Импорт данных из БД КОМПАС-АВТОПРОЕКТ в БД «ПДО». Формирование документации (ведомости).

5. Проектирование техпроцессов. Ведение технологических баз данных и архива технологий. Использование данных из БД «Справочник оснастки ЯрЗОМ» (чтение), «Справочник применяемости материалов ЯрЗОМ» (чтение, расчет заготовок и формирование требований). Формирование технологической документации (карты, сводные ведомости).

6. Доступ к архиву технологий. Нормирование технологий с использованием приложения «Трудовое нормирование» (КОМПАС-АВТОПРОЕКТ).

7. Ведение БД «Справочник применяемости материалов ЯрЗОМ» (марка, сортамент, учет расхода материалов). Формирование документации (сводные ведомости).

6. Содержание этапов

Этап 1. Предпроектное обследование предприятия

На первом (предварительном) этапе работы выделенная группа специалистов предприятия совместно с представителями АСКОН проводит комплексное обследование предприятия по следующей схеме:

1. Анализ потока документов и схемы взаимодействия подразделений предприятия.

1) в процессе согласования заказа;

2) в процессе проектирования и производства изделия (укрупненный анализ).

2. Анализ методов ведения и использования архивов основной конструкторско-технологической документации.

3. Анализ методов ведения и использования технологических справочников.

4. Анализ структуры используемой технологической и производственной документации.

5. Текущее состояние автоматизации конструкторско-технологической подготовки производства.

6. Оснащенность подразделений компьютерной техникой (требуемого уровня) и возможности локальной сети.

Рабочая группа составляет отчет о результатах обследования и техническое задание (технико-коммерческое предложение), содержащие:

1) основные выводы по указанным пунктам обследования;

2) оптимальную структуру информационного пространства предприятия в сфере конструкторско-технологической подготовки производства;

3) требования к организационному и материально-техническому обеспечению работ по внедрению;

4) документ по процедуре и правилам взаимодействия предприятия и АСКОН, включающий укрупненный календарный поэтапный план проведения работ;

5) календарный план и смету на проведение работ по первым четырем этапам;

6) укрупненный проект дальнейшего развития информационного пространства предприятия и автоматизации процессов управления производством.

Ручка, линейка с парой карандашей, увесистая стопка истрепанных справочников и папок с «нормалями», бумажные архивы из бланков технологических карт — технологи ЯрЗОМ были экипированы по стандартному образцу большинства российских предприятий. Основное рабочее время уходило, как вода в песок, на оформление бесконечного количества карт, ведомостей, отчетов, карточек и т.д. Впрочем, это было основным занятием не только технологов, но и их коллег из других подразделений: конструкторов оснастки, диспетчеров, нормировщиков. Составление одной ведомости сводных норм расхода материалов занимало у техника-технолога примерно полтора месяца (!) кропотливой работы.

В декабре 2000 года на предприятии побывали специалисты «АСКОН-Ярославль» и провели для руководства завода и специалистов подразделений презентацию, представив комплексные решения АСКОН по автоматизации конструкторской и технологической подготовки производства. Около двух месяцев руководство ЯрЗОМ взвешивало все «за» и «против» и затем решило сделать шаг в сторону современных компьютерных технологий…

Рабочая группа, сформированная из специалистов ЯрЗОМ и АСКОН, в течение недели проводила анализ системы документооборота завода, тщательно фиксируя как сложные «взаимоотношения» подразделений, так и назначение, содержание и полный жизненный путь каждого документа. В результате был сформирован аналитический отчет, в котором были приведены не только выводы типа «здесь долго, там неэффективно, тут дублируется», но и развернутый план оптимизации процессов проектирования и оборота конструкторско-технологической документации.

Этап 2. Обучение и опытная эксплуатация систем КОМПАС-АВТОПРОЕКТ и КОМПАС-ГРАФИК

1. Установка одного рабочего места КОМПАС-АВТОПРОЕКТ. Назначение ответственного специалиста за эксплуатацию рабочего места КОМПАС-АВТОПРОЕКТ. Выбор кандидатуры проводится с учетом перспективы его работы в качестве администратора баз данных. Обучение специалиста работе в КОМПАС-АВТОПРОЕКТ (работа технолога, работа администратора).

2. Опытная эксплуатация КОМПАС-АВТОПРОЕКТ: ведение состава изделия (или элементов состава изделия), проектирование технологических процессов.

3. Наполнение основных справочных баз данных КОМПАС-АВТОПРОЕКТ.

4. Подготовка отчета по результатам опытной эксплуатации КОМПАС-АВТОПРОЕКТ.

5. Установка одного рабочего места КОМПАС-ГРАФИК для обучения специалистов конструкторской группы и опытной эксплуатации. Назначение ответственного специалиста за эксплуатацию рабочего места КОМПАС-ГРАФИК. Обучение специалистов работе в КОМПАС-ГРАФИК.

6. Опытная эксплуатация КОМПАС-ГРАФИК.

7. Подготовка отчета по результатам опытной эксплуатации КОМПАС-ГРАФИК.

Применяется параллельно-последовательный метод выполнения указанных работ. Обучение проводится самостоятельно специалистами предприятия совместно со специалистами АСКОН. Примерный календарный график работ приведен на диаграмме.

По результатам выполнения этапа 2 формируются:

1) отчеты по опытной эксплуатации КОМПАС-ГРАФИК и КОМПАС-АВТОПРОЕКТ, содержащие основные выводы ответственных специалистов: о целесообразности использования установленного программного обеспечения АСКОН на предприятии; об основных направлениях работ по глубокой настройке программного обеспечения (ПО) в соответствии с СТП (структура и наполнение баз данных и библиотек, формы технологических документов, специальные приложения и т.п.);

2) акты о выполнении работ по этапу 2;

3) требуемое количество рабочих мест КОМПАС-АВТОПРОЕКТ и КОМПАС-ГРАФИК для автоматизации работы конструкторско-технологического отдела;

4) перечень организационных мероприятий для подготовки подразделений предприятия к выполнению этапа 3.

Началась опытная эксплуатация систем. На специально приобретенный для этих задач компьютер установили КОМПАС-АВТОПРОЕКТ и КОМПАС-ГРАФИК. С помощью преподавателя АСКОН первый представитель отдела освоился с рабочим местом всего за неделю и приступил к практической работе.

В начале внедрения КОМПАС-АВТОПРОЕКТ не сократил время проектирования одной технологии из-за затрат на наполнение справочников. Но уже при промышленной эксплуатации время проектирования одной технологии уменьшилось на 20%. Впрочем, в справочники и заводские нормали периодически приходилось заглядывать — поставляемые с АВТОПРОЕКТом базы данных хоть и универсальны, но весь перечень инструмента, используемого в общем машиностроении, все равно вместить не могут.

Ответственный за работу с КОМПАС-АВТОПРОЕКТ технолог ввел в свой рабочий день «час справочников». Последний час рабочего дня отводился на очередную справочную базу данных АВТОПРОЕКТа, в таблицы которой переносились сведения о ЗОМовском оборудовании, инструменте, оснастке, применяемых материалах… Благодаря этому «часу справочника» необходимость искать что-то в книгах и папках в процессе основной работы стала возникать очень редко.

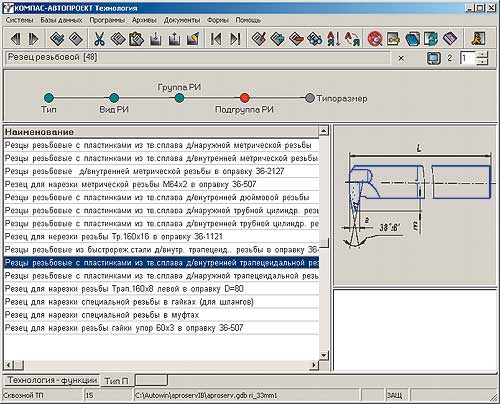

Например, справочная база данных режущего инструмента по нормалям завода выглядит так, как показано на рисунке.

Не все, конечно, шло гладко. В процессе опытной эксплуатации постепенно формировался перечень работ и настроек, которые нужно реализовать в КОМПАС-АВТОПРОЕКТ для адаптации системы к специфике завода. Абсолютное большинство настроек касалось требований СТП к форме и содержанию карт, ведомостей и сводных отчетов. Весь перечень работ оформили в единый документ, расписали план их выполнения и приложили к отчету о результатах опытной эксплуатации. Руководство завода, изучив мнение своих специалистов, утвердило решение об использовании в рабочем процессе программного обеспечения АСКОН. С этого момента КОМПАС-АВТОПРОЕКТ и КОМПАС-ГРАФИК прочно вошли в повседневную рабочую жизнь конструкторско-технологического отдела ЯрЗОМ.

Этап 3. Оснащение подразделений предприятия ПО КОМПАС-АВТОПРОЕКТ и КОМПАС-ГРАФИК

1. Экспресс-проверка аппаратного обеспечения (ПК и локальной сети).

2. Установка, первичная настройка и тестирование ПО КОМПАС-АВТОПРОЕКТ и КОМПАС-ГРАФИК.

3. Проведение обучения пользователей (специалистов конструкторско-технологического отдела предприятия). Обучение проводится специалистами АСКОН совместно с подготовленными сотрудниками предприятия.

По результатам выполнения этапа 3:

1) проводится проверка знаний пользователей (работа конструктора в КОМПАС-ГРАФИК, работа технолога в КОМПАС-АВТОПРОЕКТ, администрирование баз данных КОМПАС-АВТОПРОЕКТ);

2) назначаются ответственные специалисты по работе с ПО, ответственный специалист по администрированию баз данных. При необходимости утверждаются соответствующие должностные инструкции;

3) утверждаются акты о выполнении работ по этапу 3.

Согласно плану финансирования проекта были закуплены новые персональные компьютеры, периферия, оборудование для установки локальной сети. В результате каждый технолог ЯрЗОМа получил собственное рабочее место КОМПАС-АВТОПРОЕКТ, подключенное к сети отдела. Это позволило реализовать одно из важных преимуществ системы: весь состав изделия, спроектированные технологии и справочные базы данных доступны в любой момент времени всем технологам. При этом новые данные, занесенные в единую справочную систему или в архив документов с любого рабочего места, могут быть использованы в работе всеми участниками процесса. К локальной сети была подключена и конструкторская группа. В течение недели все специалисты освоили новые методы работы практически без отрыва от основной деятельности.

Этап 4. Создание рабочего места для перевода внешних конструкторских документов (спецификаций) в электронный вид

1. Установка, первичная настройка и тестирование ПО КОМПАС-МЕНЕДЖЕР.

2. Проведение специалистами АСКОН консультационного обслуживания пользователей.

По результатам выполнения этапа 4:

1) назначаются ответственные специалисты по работе с ПО, проводится проверка знаний пользователей ПО;

2) утверждаются акты о выполнении работ по этапу 4.

КОМПАС-МЕНЕДЖЕР

В начале полноценной эксплуатации КОМПАС-АВТОПРОЕКТ сразу выявилась дополнительная проблема: для ведения упорядоченного архива желательно вносить в базу данных КОМПАС-АВТОПРОЕКТ полный состав изделия. А на ЯрЗОМе каждое выпускаемое изделие имеет порядка пяти тысяч (!) сборочных единиц и деталей, и технологи не должны корректировать и отслеживать такие объемы, затрачивая ценное время на «перебивание» состава изделия в технологическую САПР. Самым рациональным было бы получение таких спецификаций и созданных на их базе ведомостей покупных (ВП) от их разработчика — НИИшинмаш. Однако переговоры с представителями отдела АСУ НИИшинмаш не привели к желаемому результату, поскольку спецификации составляются разработчиком в собственном уникальном приложении и не поддаются экспорту в другие программы.

Вместе с тем в отделе понимали, что тратить деньги на покупку еще одного места КОМПАС-АВТОПРОЕКТ только для того, чтобы переводить спецификации НИИшинмаш в электронный вид, — мера экономически неэффективная. Было принято решение о приобретении приложения КОМПАС-МЕНЕДЖЕР — удобного средства для ведения единой базы электронной документации на изделия, которое к тому же в три раза дешевле рабочего места КОМПАС-АВТОПРОЕКТ. Данные о составе изделия, введенные в КОМПАС-МЕНЕДЖЕР, могут не только использоваться для сопровождения документации и формирования ведомостей, но и свободно конвертироваться в базу данных КОМПАС-АВТОПРОЕКТ. При этом если новое изделие содержит набор элементов, уже введенных для ранее обработанных изделий, то вместо ввода достаточно скопировать набор в состав нового изделия.

Этап 5. Глубокая настройка КОМПАС-АВТОПРОЕКТ в соответствии с требованиями СТП

Настройка ПО в соответствии с требованиями СТП является вспомогательным процессом и проводится в ходе основной эксплуатации системы.

1. Настройка структур серверных справочных баз данных КОМПАС-АВТОПРОЕКТ в соответствии со структурами, принятыми на предприятии.

2. Наполнение справочных баз данных КОМПАС-АВТОПРОЕКТ данными, используемыми на предприятии при технологической подготовке производства.

3. Настройка форм выпускаемых технологических документов КОМПАС-АВТОПРОЕКТ в соответствии с принятой классификацией и формами технологических документов, используемых на предприятии.

4. Настройка приложений КОМПАС-АВТОПРОЕКТ по нестандартным расчетным методикам и алгоритмам, используемым на предприятии.

5. Разработка специальных расчетных приложений для автоматизации проектных и других видов работ по индивидуальным направлениям.

Перечень работ по настройке определяется совместно специалистами предприятия и АСКОН на основе результатов выполнения этапов 1 и 2. Работы могут выполняться как специалистами предприятия, так и специалистами АСКОН по согласованным ТЗ.

По результатам выполнения этапа 5:

1) процесс внедрения КОМПАС-АВТОПРОЕКТ считается завершенным;

2) формируется отчет о проведенных специальных настройках ПО в соответствии с требованиями СТП;

3) утверждаются акты о выполнении работ по этапу 5.

Сводная ведомость спецификаций

За весь период эксплуатации КОМПАС-АВТОПРОЕКТ усилиями специалистов технологического отдела ЯрЗОМа (при непосредственном участии представителей АСКОН) система приведена в полное соответствие с требованиями СТП:

1. Разработаны базы данных:

• технологической оснастки согласно заводским нормалям;

• сортаментов материалов согласно применяемости;

• оборудования механического, инструментального (гальванического, термического), заготовительного, слесарно-сборочного участков;

• стандартных изделий.

2. Разработаны модули формирования сводных ведомостей согласно заводским СТП:

• сводная ведомость спецификаций;

• подетальная ведомость технологической оснастки;

• ведомость сводных норм расхода материалов;

• ведомость подетально-специфицированных норм расхода материалов.

Техника-технолога, занимавшегося ведомостями сводных норм расхода материалов, наконец-то перестали загружать тяжелыми ведомостями. Ведомость формируется в КОМПАС-АВТОПРОЕКТ в течение всего 40 минут. Вспомогательными средствами для этого служат созданный в Excel шаблон ведомости и специальная подпрограмма, написанная программистом АСКОН по техническому заданию, составленному специалистами завода. Временн ы е затраты на формирование ведомости сократились в десятки раз.

Так выглядит, например, ведомость сводных норм расхода материалов (с модулем формирования ведомости):

Разумеется, настройка КОМПАС-АВТОПРОЕКТ не помешала текущей работе отдела. За год четыре технолога, входящие в его состав, спроектировали более 1300 техпроцессов.

Этап 6. Подключение конструкторской группы оснастки к базе данных КОМПАС-АВТОПРОЕКТ

1. Формирование технического задания на разработку специального приложения для подключения конструкторской группы оснастки к базе данных КОМПАС-АВТОПРОЕКТ.

2. Экспресс-проверка аппаратного обеспечения (ПК и локальной сети) конструкторского отдела.

3. Разработка указанного специального приложения.

4. Разработка (модификация) базы данных «Справочник оснастки».

5. Тестирование совместной работы приложения и базы данных КОМПАС-АВТОПРОЕКТ. Тестирование базы данных «Справочник оснастки».

6. Установка приложения на ПК конструкторской группы и инструментального участка. Определение прав пользователей приложением и БД.

Указанные работы выполняются совместно специалистами предприятия и АСКОН.

По результатам выполнения этапа 6:

1) формируется отчет о тестировании разработанного приложения и базы данных;

2) формируется отчет о включении подразделения (конструкторской группы) в информационную сеть предприятия;

3) утверждаются акты о выполнении работ по этапу 6.

Руководство завода поручило администратору ускорить разработку приложения «Справочник оснастки ЯрЗОМ». Это приложение обеспечило оперативный доступ конструкторов отдела и руководства инструментального участка к электронным базам технологической оснастки КОМПАС-АВТОПРОЕКТ. Причем какие-либо изменения в базу могут вносить только конструкторы, остальные сотрудники могут только просматривать эти данные и использовать их в своей работе.

Приложение, которым пользуются конструкторы для работы со справочником, показано на рисунке. По специальным вкладкам распределены таблицы баз данных по режущему и измерительному инструменту; станочным, сварочным, сборочным и испытательным приспособлениям; гибочной, слесарной, сборочной и испытательной оснастке.

Этап 7. Подключение отдела материально-технического снабжения к базе данных КОМПАС-АВТОПРОЕКТ

1. Формирование технического задания на разработку специального приложения для подключения отдела материально-технического снабжения (ОМТС) к базе данных КОМПАС-АВТОПРОЕКТ.

2. Экспресс-проверка аппаратного обеспечения (ПК и локальной сети) ОМТС.

3. Разработка указанного специального приложения.

4. Разработка (модификация) базы данных «Справочник материалов».

5. Разработка модулей формирования ведомостей и шаблонов ведомостей ОМТС в соответствии с СТП.

6. Тестирование совместной работы приложения и базы данных КОМПАС-АВТОПРОЕКТ. Тестирование базы данных «Справочник материалов». Тестирование модулей формирования ведомостей.

7. Установка приложения на ПК ОМТС. Определение прав пользователей приложения и базы данных.

Указанные работы выполняются совместно специалистами предприятия и АСКОН.

По результатам выполнения этапа 7:

1) формируется отчет о тестировании разработанного приложения и базы данных;

2) формируется отчет о включении подразделения (ОМТС) в информационную сеть предприятия;

3) утверждаются акты о выполнении работ по этапу 7.

«Справочник применяемости материалов ЯрЗОМ» (просмотр из КОМПАС-АВТОПРОЕКТ)

Постепенно информационная сеть завода пустила свои корни и в другие подразделения. Для отдела материально-технического снабжения, как и для группы конструкторов, было разработано специальное приложение. Оно обеспечило доступ работников отдела к базе данных материалов КОМПАС-АВТОПРОЕКТ для оперативного обмена информацией с коллегами-технологами и учета расхода материалов. Специально под нужды отдела администратор модифицировал базу данных материалов, придав ей новый общезаводской статус — «Справочник применяемости материалов ЯрЗОМ». Теперь в любой момент технолог видит, какой материал и в каком количестве имеется на складе, и при расчете заготовки самостоятельно вычитает нужные килограммы (или погонные метры) из общего запаса. Приложение также позволяет формировать различные отчеты — по дефициту материалов на данный момент, по потребности материалов на заказ и т.п. Например, модуль формирования отчета по дефициту материала (с учетом номера заказа и текущей даты) выглядит, как показано на рисунке.

Данные из оперативных отчетов, сформированных приложением, позволяют оптимизировать план поставок материалов и сократить нормы резервирования материалов на складе.

Этап 8. Подключение отдела планирования труда и управления производством (ОПТиУП) к базе данных КОМПАС-АВТОПРОЕКТ

1. Установка, настройка и тестирование ПО КОМПАС-АВТОПРОЕКТ в отделе планирования труда и управления производством (ОПТиУП).

2. Разработка модулей формирования ведомостей и шаблонов ведомостей ОПТиУП в соответствии с СТП. Тестирование модулей формирования ведомостей.

3. Настройка приложения «Трудовое нормирование» КОМПАС-АВТОПРОЕКТ в соответствии с СТП.

Указанные работы выполняются совместно специалистами предприятия и АСКОН.

По результатам выполнения этапа 8:

1) формируется отчет об установке, настройке и тестировании ПО в ОПТиУП;

2) формируется отчет о включении подразделения (ОПТиУП) в информационную сеть предприятия;

3) утверждаются акты о выполнении работ по этапу 8.

С того момента, как в общую кампанию по автоматизации включились подразделения, непосредственно регулирующие процесс изготовления изделия, комплексная автоматизированная система управления производством заработала практически на полную мощность. Основой для данной системы служит база данных КОМПАС-АВТОПРОЕКТ. Используя базу по составу изделия, специалисты ОПТиУП вносят в нее данные по трудоемкости и времени изготовления каждого элемента состава. При этом применяется встроенное приложение КОМПАС-АВТОПРОЕКТ «Трудовое нормирование», значительно облегчающее расчеты и процесс доступа к справочным данным (типам карт, нормам времени, поправочным коэффициентам и т.п.).

На основе заполненных данных по заказу можно получить оперативную и достоверную информацию о требуемой и оставшейся трудоемкости всего изделия, о дефиците деталей и отдельных узлов на сборке, о загрузке оборудования по участкам и операциям, а также о готовности заказа в целом. Появилась возможность накопления информации, необходимой для анализа управления производством.

Этап 9. Автоматизация планово-диспетчерского отдела (ПДО)

1. Формирование технического задания на разработку специального приложения для автоматизации работ планово-диспетчерского отдела (ПДО).

2. Разработка указанного специального приложения.

3. Разработка базы данных ПДО.

4. Разработка модулей формирования ведомостей и шаблонов ведомостей ПДО в соответствии с СТП.

5. Тестирование базы данных ПДО. Тестирование процедуры импорта данных из БД КОМПАС-АВТОПРОЕКТ в БД ПДО. Тестирование модулей формирования ведомостей.

6. Установка приложения на ПК ПДО. Определение прав пользователей приложением и базой данных.

Указанные работы выполняются совместно специалистами предприятия и АСКОН.

По результатам выполнения этапа 9:

1) формируется отчет об установке, настройке и тестировании программного обеспечения в ПДО;

2) формируется отчет о тестировании базы данных ПДО;

3) формируется отчет о включении подразделения (ПДО) в информационную сеть предприятия;

4) утверждаются акты о выполнении работ по этапу 9.

Дизайнер заказов ПДО

При формировании технического задания на разработку приложений для ПДО специалисты рабочей группы пришли к выводу, что напрямую подключать отдел к общей базе данных нецелесообразно — данные, формируемые в ПДО, не используются для работы остальных подразделений, к тому же разнесение архивов и баз данных положительно скажется на надежности системы в целом. Поэтому для работников ПДО были разработаны собственная база данных и специальное приложение для работы с базой и формирования производственной документации. Для обеспечения информационной взаимосвязи с общей базой завода в приложение ПДО был встроен модуль импорта требуемых сведений из БД КОМПАС-АВТОПРОЕКТ (данные по составу изделия, архив технологий и др.).

Если раскрыть почти все окна приложения, то оно будет выглядеть так, как показано на рисунке.

Приложение ПДО позволяет вести оперативный план изготовления изделия, рассчитывать графики загрузки оборудования, формировать полный комплект необходимой производственной документации и т.д.

7. Схема поэтапной автоматизации подразделений предприятия

Итак, результат. Состав изделия и все чертежи приходят от разработчика НИИшинмаш в бумажном виде. Состав изделия (спецификации) переводится в электронный вид с помощью КОМПАС-МЕНЕДЖЕР. Также в КОМПАС-МЕНЕДЖЕР формируется сводная ведомость спецификаций по СТП ЯрЗОМ, причем в ведомость может входить от одного до пяти изделий. Чтобы стандартные изделия компоновались в ведомости отдельной группой, специальная подпрограмма сравнивает обозначение элемента с обозначением в справочнике стандартных изделий КОМПАС-АВТОПРОЕКТ. Далее этот отчет попадает в технологический отдел, ПДО, ОПТ и УП.

Состав изделия из КОМПАС-МЕНЕДЖЕР импортируется в КОМПАС-АВТОПРОЕКТ. Технологи назначают материал на элементы состава и рассчитывают заготовку, используя для этого встроенное в КОМПАС-АВТОПРОЕКТ приложение «Расчет заготовки» и оригинальную базу данных «Справочник применяемости материалов ЯрЗОМ». По результатам расчета заготовок (напомним, что в каждом изделии порядка 5 тыс. элементов) автоматически формируется подетальная и сводная ведомости материалов. Данные по потребностям материалов попадают в ОМТС, где проверяется наличие требуемых материалов на складе. База данных «Справочник применяемости материалов ЯрЗОМ» находится в КОМПАС-АВТОПРОЕКТ и доступна всем службам завода.

Затем на каждый оригинальный элемент разрабатывается технологический процесс (ТП). При этом используются базы данных по оборудованию ЯрЗОМ, а также базы данных по инструменту, приспособлениям и оснастке, объединенные в единую группу «Справочник оснастки ЯрЗОМ». Ведение справочника осуществляется специалистами конструкторской группы оснастки через специальное приложение.

По завершении проектирования ТП бюро нормирования (ОПТиУП) и ПДО получают доступ к таблицам ТП и составу изделия (по локальной сети). С помощью встроенного приложения КОМПАС-АВТОПРОЕКТ «Трудовое нормирование» ТП нормируется, а затем в базе данных ПДО регистрируется весь процесс изготовления изделия.

Наталья Новикова Руководитель конструкторской группы ЯрЗОМ. Елена Самаренкова Системный администратор. |

«САПР и графика» 8'2000