Новые технологии и средства микрофрезерования

В таких областях науки, как микрохирургия, оптика и сенсорика, сегодня все большее значение приобретают пластмассовые детали микроскопических размеров. Их массовое производство, обеспечивающее приемлемую себестоимость, требует квалифицированного и высокоточного изготовления миниатюрных пресс-форм для инжекционного литья. Поэтому начиная с апреля 2003 года страны ЕС финансируют совместный проект CRAFT (Cooperative Research Action for Technology) по использованию микрофрезерования для изготовления пресс-форм инжекционного литья (контракт G1ST-CT-2002-50232).

Благодаря содействию Фраунхоферского института IPT (Fraunhofer Institute of Production Technology), поставщики отдельных технологий (подпроцессов) микрофрезерования получили информацию о полном процессе — от импорта данных об изделии до изготовления и проверки микропресс-формы. Помимо института IPT, в проекте приняли участие разработчики CAD/CAM-системы (компания Cimatron), оборудования для микрофрезерования (компания Kern) и специального фрезерного инструмента (компания Magafor), а также изготовители пресс-форм (Promolding B.V., Structoform и MMT AG). Целевыми технологическими параметрами проекта являлись:

• максимальное отношение длины инструмента к диаметру: 10;

• диаметр инструмента: < 100 мк;

• угол уклона в матрице пресс-формы: до 1,52°;

• точность обработки: до 5 мк;

• шероховатость поверхности (Ra): < 0,2 мк;

• материал изделия: инструментальная сталь.

После завершения проекта в апреле этого года некоторые результаты продолжают обсуждаться в аспекте функций и возможностей CAD/CAM-системы.

CAD/CAM-система влияет на результат фрезерования по целому ряду факторов: начиная от импорта данных об изделии, через выбор подходящих стратегий чернового и чистового фрезерования и заканчивая формированием управляющей программы для оборудования с ЧПУ. Испытания проводились в системе Cimatron E, представляющей собой интегрированное CAD/CAM-решение для инструментального производства. Cimatron E включает подсистему гибридного моделирования, работающую как с твердотельными, так и с поверхностными элементами. Система базируется на ядре ACIS, которое на данный момент обладает наивысшей точностью вычислений в 10 -6 мм (1 нм). При импорте данных об изделии иногда имеют место случаи «плохой» геометрии, которую система исправляет до того, как та будет использована в САМ-операциях. Поскольку малые отверстия или нарушения непрерывности геометрии способны оказать серьезное воздействие на качество детали, CAD/CAM-система отслеживает связь функций проектирования и изготовления при восстановлении (исправлении) геометрии. По сравнению с чисто твердотельными моделировщиками, гибридный моделировщик Cimatron E имеет важное преимущество, поскольку позволяет «вылечить» некорректные данные при помощи различных функций работы с поверхностями.

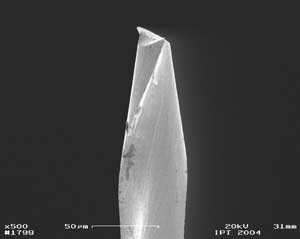

Рис. 1. Инструмент 50 мк для микрофрезерования (Magafor)

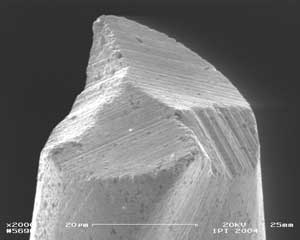

Рис. 2. Специальная форма конца инструмента 50 мк (Magafor)

Для фрезерования матриц пресс-форм компания Magafor разработала специальный фрезерный инструмент с диаметром менее 50 мк, то есть тоньше волоса (рис. 1). При этом форма конца инструмента модифицирована с целью достижения лучшего качества обрабатываемой поверхности (рис. 2). Поскольку работа инструмента происходит при скоростях шпинделя порядка 160 000 об./мин (станок Kern), то существует риск поломки инструмента в процессе фрезерования. Последующая замена такого инструмента в процессе обработки привела бы к нарушению непрерывности микроповерхности, но специальные стратегии в CAD/CAM могут помочь в минимизации указанного риска:

• врезание инструмента в деталь должно быть как можно более гладким и длительным. Этого можно добиться, используя наклонное врезание или врезание по спирали сверху вниз;

• чтобы добиться однородности траектории движения инструмента, можно использовать те же стратегии, что и при высокоскоростной обработке (High Speed Cutting, HSC), например стратегии скругления углов и спирального фрезерования;

• для черновой обработки микроуглублений (микроматриц) очень важно наличие знаний о состоянии заготовки в текущий момент обработки, так как неправильная информация о состоянии заготовки может привести к поломке инструмента.

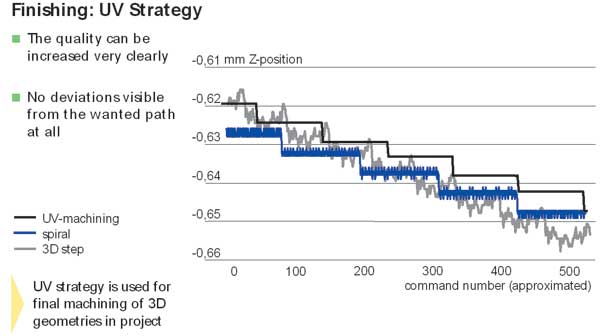

Рис. 3. Результаты различных стратегий чистовой обработки

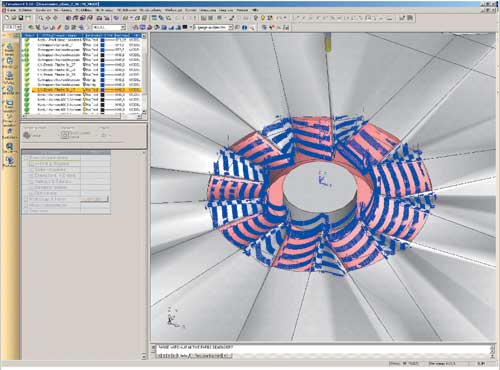

Рис. 4. Чистовая траектория для микроротора с использованием UV-стратегий

Рис. 5. Обработанная пресс-форма для микроротора

В рамках проекта были протестированы также различные стратегии чистовой обработки (рис. 3):

• поверхностные стратегии обработки с ЧПУ, в которых траектория инструмента генерируется по аппроксимированным поверхностям. В зависимости от точности аппроксимации и возможных изменений направления траектории здесь могут генерироваться негомогенные траектории инструмента;

• наилучшие результаты достигаются при использовании стратегий 3D-шага, где обработка идет вдоль контурных линий, каждая из которых имеет постоянное значение координаты Z. Здесь могут также применяться упомянутые выше стратегии HSC;

• в качестве альтернативы Cimatron E предоставляет опцию фрезерования поверхности вдоль ее параметрических кривых (по направлениям U и V). Она претендует на то, чтобы быть наилучшей стратегией чистовой обработки для микрофрезерования.

Рис. 4 иллюстрирует чистовую обработку матрицы для микроротора с использованием UV-стратегий. На рис. 5 показан конечный результат — обработанная пресс-форма для микроротора.

Чтобы добиться высокого качества поверхности, необходим правильный выбор стратегии ЧПУ-обработки и недостаточно использовать только малый шаг. Траектория движения инструмента преобразуется с помощью постпроцессора в управляющую программу для станка с ЧПУ. Для обеспечения гладкости траектории система ЧПУ станка должна поддерживать режим не только линейной, но и сплайновой интерполяции.

Кроме того, для повышения точности может быть использовано масштабирование. Геометрия детали масштабируется с коэффициентом увеличения равным 10, затем траектория инструмента рассчитывается для увеличенных размеров и с помощью последующего постпроцессирования пересчитывается с коэффициентом 10 обратно к исходному масштабу. Чтобы сделать этот метод дружественным для пользователя, следующая версия Cimatron E будет поддерживать бесшовное масштабирование в процессе расчета, без искажения входной и выходной информации для какой-либо из подсистем (моделирования, просмотра, симуляции, получения NC-отчетов и, разумеется, формирования управляющей программы — все в исходном нормальном масштабе).