Новые возможности CAPP-системы T-FLEX. Технология по нормированию технологических процессов

В статье «Комплексы мини-САПР нормирования как средство создания CAPP-системы, полностью адаптированной к конкретному производству» (см. «САПР и графика» № 10’2007) рассматривался подход к разработке системы автоматизированного нормирования на основе программного комплекса T-FLEX. Суть подхода заключается в создании с помощью внешних средств (C++, Visual Studio) комплексов мини-САПР, интегрированных в систему T-FLEX Технология в виде расчетов, запускаемых с помощью расчетно-логического модуля. Предполагалось, что такие комплексы способны образовать целую подсистему нормирования, которую можно использовать в технологических отделах и бюро российских машиностроительных предприятий. Подсистема может быть универсальной, если предприятие в своей работе опирается на общемашиностроительные нормативы времени и режимов резания. Возможно также создание комплекса нормирования, основанного на нормативах собственной разработки, если, например, на предприятии применяется прогрессивный режущий инструмент, обеспечивающий более интенсивные режимы резания.

На момент написания статьи к работе в условиях предприятий был готов лишь один комплекс — для определения норм основного, вспомогательного и подготовительно-заключительного времени при выполнении работ по обработке, выполняемой на горизонтально-расточных станках в условиях мелко- и среднесерийного производства. К настоящему времени перечень различных видов механообработки, нормируемой на основе комплексов мини-САПР, существенно расширился. Теперь пользователю могут быть предложены комплексы для нормирования работ, выполняемых на зубообрабатывающих станках, центровальных и отрезных работ, работ, выполняемых на сверлильных станках, обработки глубоких отверстий, слесарно-сборочных работ. Некоторые комплексы являются универсальными и основаны на данных всероссийских машиностроительных справочников, а некоторые выполнены на основе стандартов предприятия.

Одно из важных мест на машиностроительном предприятии занимают технологические процессы, связанные с обработкой зубчатых колес. Зубчатые передачи — основа любого механизма, и практически каждое предприятие сталкивается с необходимостью их изготовления. Комплекс мини-САПР для нормирования работ по обработке зубчатых колес создан на базе справочника «Общемашиностроительные укрупненные нормативы времени на работы, выполняемые на металлорежущих станках. Единичное, мелкосерийное и среднесерийное производство. Часть VI. Зубообрабатывающие станки».

Структура диалоговых окон комплекса с целью минимизации количества форм основана на структуре таблиц (карт) справочника. Такой подход упрощает работу технолога, который знаком с бумажным вариантом данного справочника. Последовательный диалоговый выбор нужной таблицы выполняется аналогично поиску нужной таблицы по оглавлению бумажного справочника-прототипа.

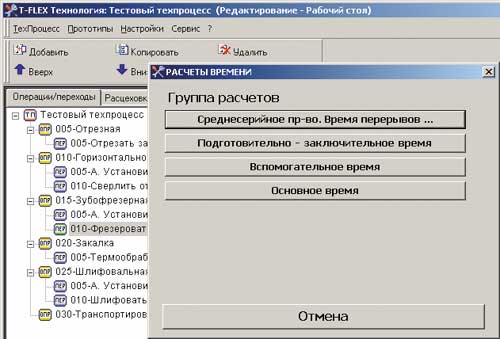

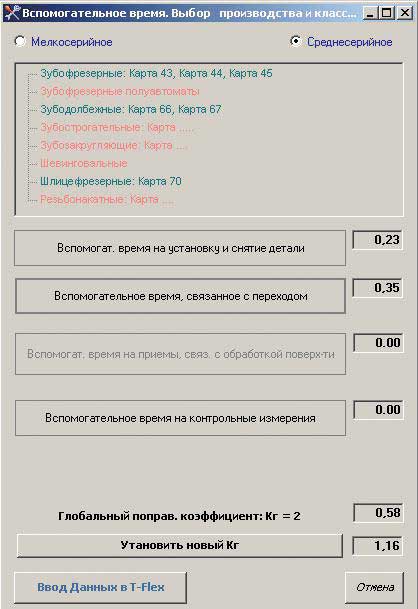

При вызове расчета норм времени первым и главным диалоговым окном становится окно выбора группы расчетов — для основного, вспомогательного, подготовительно-заключительного времени или времени перерывов (рис. 1). Последнее используется только для среднесерийного производства.

Рис. 1. Главное окно комплекса нормирования зубообработки

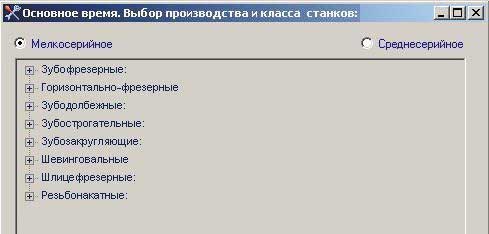

Нормирование основного времени осуществляется путем выбора вида обработки, то есть используемого оборудования. В комплексе предусмотрено нормирование для основных видов обработки зубьев, которые применяются на большинстве машиностроительных предприятий: зубофрезерование, обработка зубьев на горизонтально-фрезерных станках, зубодолбление, зубострогание, зубозакругление, шевингование, шлицефрезерование, накатка зубчатых колес (рис. 2).

Рис. 2. Выбор вида обработки (зубообрабатывающего станка)

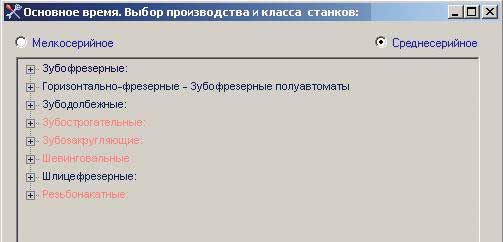

В этом же окне осуществляется выбор типа производства — мелко- или среднесерийное, что осуществляется простой установкой флажка. При этом красным цветом (рис. 3) отображаются виды обработки (зубообрабатывающего оборудования), для которых в исходном справочнике-прототипе данные по нормам времени отсутствовали. Это сделано для того, чтобы впоследствии, если эти данные (например, собственные нормативы, оформленные в виде стандарта предприятия) будут получены, их можно было бы ввести в комплекс нормирования.

Рис. 3. Перечень видов обработки для среднесерийного производства

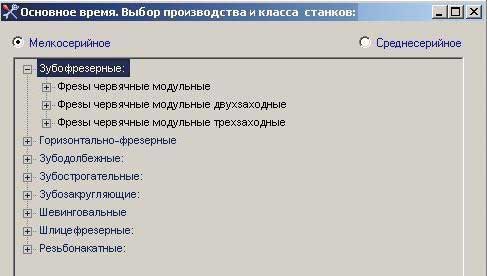

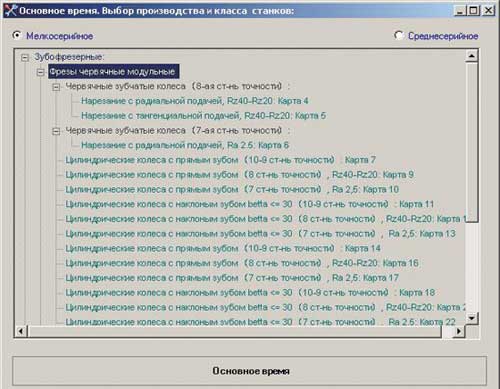

Для поиска нужного расчета, аналогичного поиску по оглавлению, в качестве формы диалога (в отличие от комплекса для горизонтально-расточных станков) предлагается структура раскрывающихся вложенных каталогов, используемая в большинстве CAPP-систем для формирования структуры маршрута технологического процесса. Нужный расчет однозначно определяется видом используемого оборудования, для которого заранее определены возможные варианты режущего инструмента. Например, для обработки на зубофрезерных станках предлагаются различные варианты использования фрез червячных модульных (рис. 4).

Рис. 4. Вывод перечня инструментов для выбранного вида обработки

В общем случае для каждого инструмента имеется целый список карт норм времени, соответствующих нарезанию различных типов зубчатых колес (прямозубые, косозубые), применению разных технологий (радиальная или тангенциальная подача), достижению различной степени точности обработки, а также обрабатываемому материалу. Пользователь имеет возможность просмотреть все виды обработки и найти соответствующие им номера карт. Раскрывая список щелчком по знаку «+», можно просмотреть весь перечень соответствующих карт (рис. 5). Все карты имеют те же номера, что и в справочнике-прототипе. Выбор нужной карты осуществляется двойным кликом по наименованию карты или с помощью клавиши «Основное время».

Рис. 5. Виды обработки и соответствующие им карты

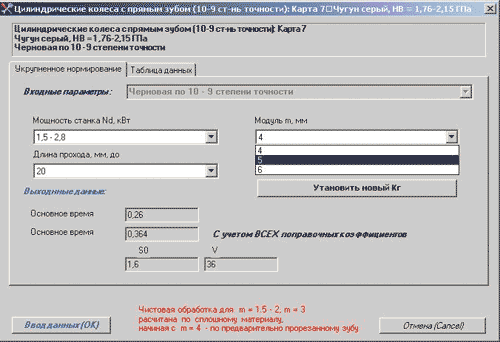

После вызова мини-САПР, осуществляющей расчет нормы времени, открывается диалоговое окно для ввода необходимых параметров (рис. 6). Все параметры вводятся на основе выпадающих списков. В приведенном примере (обработка цилиндрического колеса из чугуна с прямым зубом) такими параметрами будут «Мощность станка», «Длина прохода» и «Модуль». Для ориентации пользователя в верхней части окна приводится краткое описание карты: вид обработки, вид детали, обрабатываемый материал и его твердость, требуемая точность обработки.

Рис. 6. Вид окна для расчета нормы времени

В нижней части красным шрифтом выделены справочные сведения, которые пользователь должен учитывать при проектировании технологического процесса. Например, нормы времени в приведенном примере рассчитаны исходя из модуля колеса. Колеса с модулем m равным 1,5; 2; 3 можно обрабатывать без чернового нарезания зубьев. Начиная с модуля m = 4 необходимо выполнять предварительное черновое нарезание. Такая справочная информация нужна технологу для того, чтобы избежать ошибок при проектировании и нормировании технологического процесса.

Любое изменение параметров тут же приводит к автоматическому пересчету нормы времени. Значение нормы времени указывается в нижней части диалогового окна. Для адаптации системы нормативов к конкретным условиям предприятия имеется возможность введения глобального поправочного коэффициента К г. Чтобы технолог мог сравнить полученные значения норм, в окне отображаются сразу два значения нормы: без учета и с учетом поправочного коэффициента. При этом в систему T-FLEX Технология возвращается значение нормы с учетом поправочного коэффициента.

Наконец, имеется возможность просмотра всей карты исходного справочника. Для этого в диалоговом окне есть закладка «Таблица данных». Возврат к нормированию происходит путем активации закладки «Укрупненное нормирование», которое по умолчанию при открытии карты является активным.

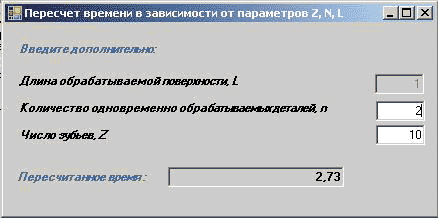

Для окончательного расчета времени выполнения обработки в систему необходимо ввести ряд дополнительных параметров. Переход к диалоговому окну для ввода этих данных осуществляется по нажатию клавиши «Ввод данных» (рис. 7).

Рис. 7. Окно для ввода дополнительных параметров

Для рассмотренного примера такими параметрами будут «Длина обрабатываемой поверхности» и «Количество одновременно обрабатываемых деталей». Последний параметр необходим для пакетной обработки колес. Ввод этих параметров осуществляется с клавиатуры. При этом производится автоматический расчет окончательного значения времени выполнения всей обработки. Кроме значения нормы времени, в систему возвращаются также параметры режимов резания. Предварительно их можно просмотреть в основном окне расчета нормы времени (см. значения S 0 и V на рис. 6).

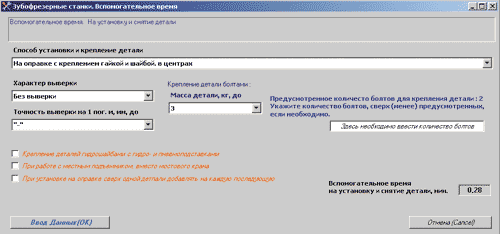

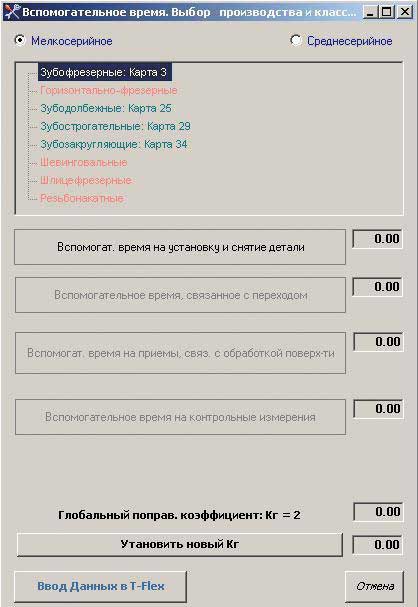

Расчет вспомогательного времени имеет некоторые особенности. Он выполняется из соответствующего диалогового окна (рис. 8).

Рис. 8. Диалоговое окно для расчета вспомогательного времени

Здесь используется такая же форма диалога, как и при расчете основного времени. При выборе нужного вида оборудования и типа производства становятся активными соответствующие кнопки запуска расчета. В рассмотренном примере для условий мелкосерийного типа производства и обработки на зубофрезерных станках регламентируется только вспомогательное время на установку и снятие детали. Для дальнейшего выполнения расчета активируется кнопка с аналогичным наименованием (см. рис. 8), после чего открывается диалоговое окно для ввода данных и выполнения расчета (рис. 9).

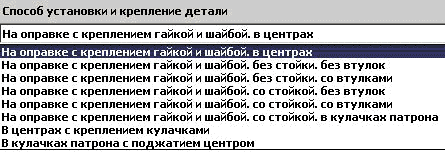

Рис. 9. Диалоговое окно для расчета вспомогательного времени на установку и снятие детали

Ввод данных осуществляется из взаимосвязанных выпадающих списков. Поэтому его необходимо осуществлять по принципу «сверху вниз», тем самым определяя содержимое списков параметров, расположенных ниже по форме. Для зубофрезерных станков предусмотрено большое число различных способов установки и крепления детали (рис. 10).

Рис. 10. Виды установки детали и ее крепления

Каждый из выбранных способов определяет возможный вариант выверки, диапазон, в котором может находиться масса детали и точность выверки. Так, в нашем примере установку детали «На оправке с креплением гайкой и шайбой, в центрах» следует осуществлять без выверки, в то время как для других способов установки будет требоваться выверка по диаметру или по диаметру и торцу детали. Если выверка есть, то имеется связанный с ней список значений точности, с помощью которого технолог безошибочно может выбрать нужный вариант установки. Такая взаимосвязь в комплексе нормирования предусмотрена.

Для крепления болтами предусмотрена возможность ввода количества болтов. Поле для ввода этого значения отмечено соответствующей надписью (см. рис. 9).

Для учета дополнительных параметров процесса установки в комплексе предусмотрена простановка флажков, на основе которых осуществляется пересчет нормы времени на основе поправочных коэффициентов. Для привлечения внимания пользователя эти поля сопровождаются надписями красного цвета.

Если вспомогательное время может содержать несколько составляющих (рис. 11), то расчет осуществляется последовательно для каждой из них. При этом после расчета каждой составляющей происходит возврат в основное окно, суммирование всех составляющих нормы вспомогательного времени и умножение на поправочный коэффициент.

Рис. 11. Расчет вспомогательного времени, состоящего из нескольких составляющих

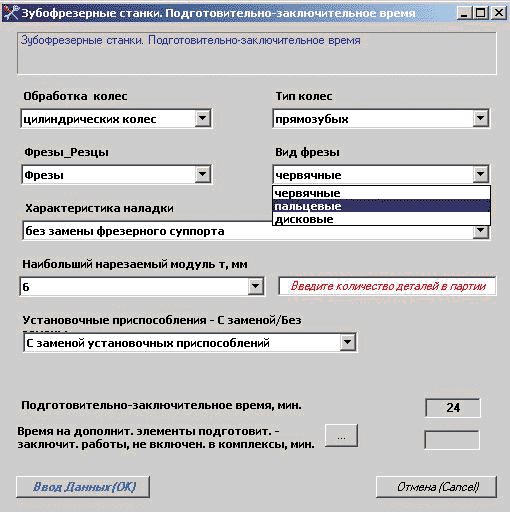

Расчет подготовительно-заключительного времени схож с расчетом вспомогательного времени, но отличается наличием большего количества взаимосвязанных параметров, определение которых осуществляется на основе выпадающих списков (рис. 12). При его выполнении целесообразно придерживаться последовательности ввода данных «сверху вниз». Также имеется возможность ввода численных значений параметров, определяемых пользователем. Одним из таких параметров является численность партии деталей.

Рис. 12. Диалоговое окно для расчета подготовительно-заключительного времени

На любом предприятии большой объем работ приходится на слесарно-инструментальные операции. Такие работы всегда играли и будут играть значительную роль независимо от степени автоматизации производства. Нормирование подобных работ является довольно сложной задачей. Для нормирования слесарно-инструментальных работ разработан соответствующий комплекс мини-САПР. Источником нормативов для комплекса послужил справочник «Общемашиностроительные нормативы времени на слесарно-инструментальные работы, выполняемые на станках и вручную». Комплекс позволяет осуществлять автоматизированный расчет норм времени для таких слесарных операций, как отрезные работы, выполняемые вибрационными ножницами или ножовкой, вырубка зубилом, правка деталей, разметочные работы с применением керна, циркуля, штангенциркуля, опиливание напильником и надфилем, снятие фаски, зачистка швов, снятие заусенцев, притупление острых кромок с помощью пневматической машины, притирка и шабрение. Комплекс обеспечивает также расчет норм времени для работ, выполняемых на настольных станках (сверление, зенкование и развертывание отверстий), крепежных работ, резьбонарезных и измерительных работ, а также станочных шлифовальных работ.

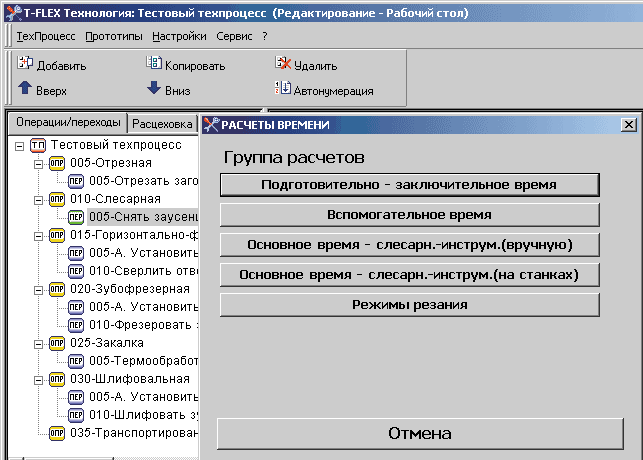

Главное окно комплекса предлагает пользователю выбрать группу расчетов: расчеты основного времени для работ, выполняемых вручную или на станках, расчет вспомогательного времени, подготовительно-заключительного времени, а также группу расчета режимов резания (рис. 13).

Рис. 13. Главное окно комплекса мини-САПР по нормированию слесарно-инструментальных операций

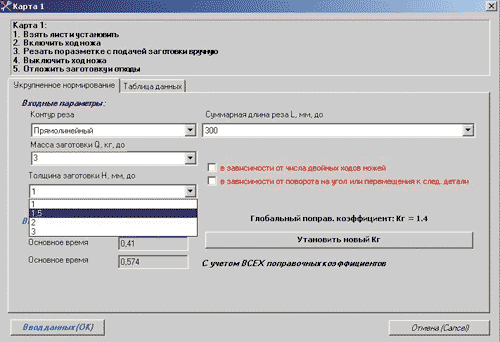

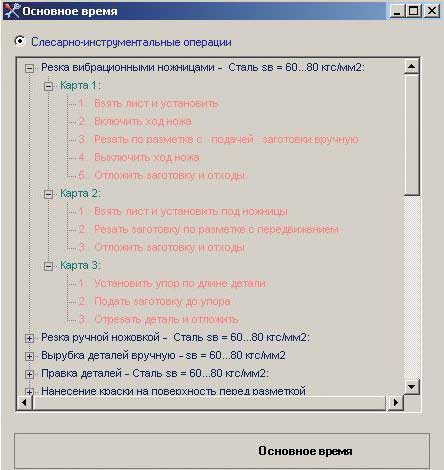

Для выбора необходимого расчета основного времени в этом комплексе также используется диалоговая структура на основе раскрывающихся каталогов. Первоначально в окне виден список основных операций, а при раскрытии операции выводится список карт справочника-прототипа (рис. 14). Это сделано для того, чтобы технологу, привыкшему к работе со справочником, было легче ориентироваться.

Рис. 14. Диалоговое окно для выбора слесарно-инструментальной операции

Чтобы пользователь мог правильно выбрать нужную карту, имеется возможность просмотра перечня основных переходов для каждой карты. Его можно раскрыть щелчком по знаку «+» рядом с наименованием операции. Например, для карты 1 операции «Резка вибрационными ножницами» приводится следующий список переходов:

- взять лист и установить;

- включить ход ножа;

- резать по разметке с подачей заготовки вручную;

- выключить ход ножа;

- отложить заготовку и отходы.

Для ввода данных по расчету нормы времени в этом комплексе используется уже описанная выше методика. В верхней части окна дается описание операции (рис. 15). В нашем случае это набор слесарных переходов. Ввод данных осуществляется в открытой по умолчанию закладке «Укрупненное нормирование». Для просмотра карты-прототипа используется закладка «Таблица данных». Данные вводятся на основе взаимосвязанных выпадающих списков по идеологии «сверху вниз». Для учета отдельных особенностей используется система поправочных коэффициентов, активируемых с помощью флажков. Сведения об особенностях обозначаются надписями, выделенными красным цветом.

Рис. 15. Вид окна для нормирования слесарно-инструментальной операции

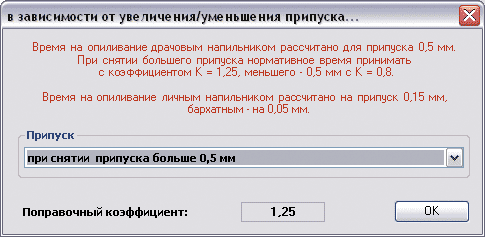

Для учета особенностей технологического процесса широко применяется система поправочных коэффициентов. Значения нормируемых справочником поправочных коэффициентов вводятся с помощью дополнительных диалоговых окон (рис. 16). Учет особенностей предприятия осуществляется с помощью поправочного коэффициента Кг.

Рис. 16. Вид окна для ввода поправочного коэффициента

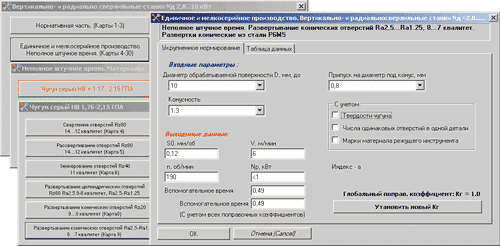

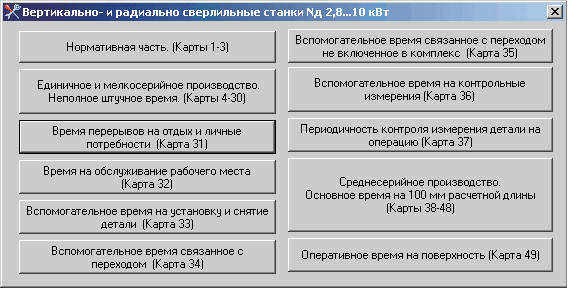

Еще одним широко распространенным видом технологического процесса механообработки является сверление. Для автоматизации нормирования этого вида обработки созданы два комплекса: для нормирования операций по глубокому сверлению и обычному сверлению на вертикально- и радиально-сверлильных станках (рис. 17).

Рис. 17. Главное окно комплекса нормирования сверлильной обработки

В этих комплексах также сохранена нумерация карт в соответствии со справочником-прототипом («Общемашиностроительные укрупненные нормативы времени на работы, выполняемые на металлорежущих станках. Единичное, мелкосерийное и среднесерийное производство. Часть III. Сверлильные станки»).

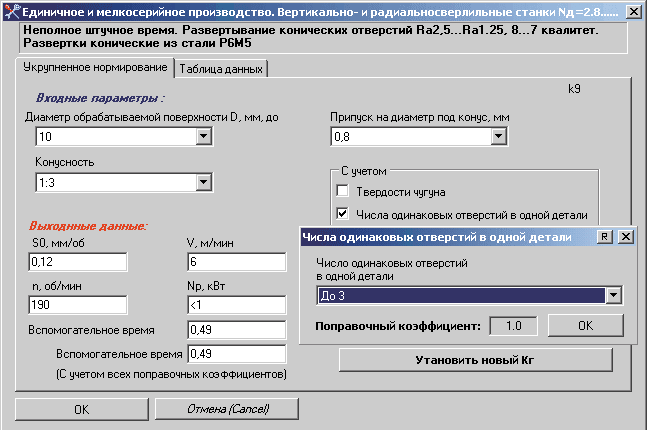

Идеология работы с комплексом по нормированию сверлильной обработки на вертикально- и радиально-сверлильных станках показана на рис. 18-21.

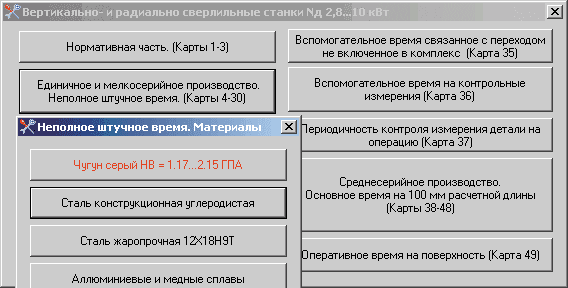

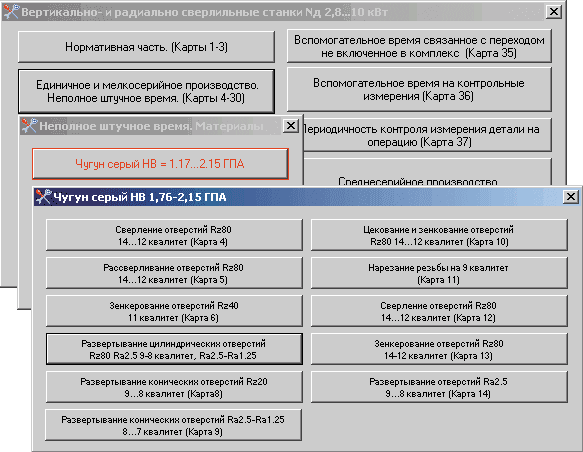

После выбора вида расчета (например, неполное штучное время — см. рис. 17) осуществляется выбор вида материала (см. рис. 18), выбор вида обработки и качества обрабатываемой поверхности (см. рис. 19).

Рис. 18. Выбор материала

Рис. 19. Выбор вида обработки

Рис. 20. Вид окна расчета нормы времени

Затем вызывается диалоговое окно для ввода параметров обработки и выполнения расчета нормы времени (см. рис. 20). Входные параметры сгруппированы и выбираются из взаимосвязанных выпадающих списков. С помощью флажков осуществляется учет особенностей конкретного вида обработки на основе системы поправочных коэффициентов (см. рис. 21). Для ввода необходимых параметров используются дополнительно вызываемые диалоговые окна.

Результатом расчета является список параметров, объединенных в поле «Выходные данные». В общем случае это будут нормы времени с учетом всех поправочных коэффициентов и рекомендованные режимы резания.

Рис. 21. Учет особенностей обработки на основе поправочных коэффициентов

***

Разработанные комплексы нормирования позволяют успешно решать задачи автоматизированного проектирования и нормирования механосборочных технологических процессов. Использование нормативной базы на основе общемашиностроительных справочников обеспечивает применимость этих комплексов на машиностроительных предприятиях России. Комплексы позволяют учитывать и специфические особенности нормирования отдельных предприятий.