Использование программного комплекса APM WinMachine для исследования остаточного ресурса портальных кранов

Поддержка эксплуатационной надежности портальных кранов Российской Федерации обеспечивается существующей системой экспертизы промышленной безопасности, предусматривающей, в частности, проведение первоначального и повторных освидетельствований технического состояния, сроки которых оговорены в РД 10-112-4-98 «Методические указания по проведению обследований портальных кранов с целью определения возможности их дальнейшей эксплуатации».

В настоящее время в портах России сложилась ситуация, когда 80% парка портальных кранов отработали свой срок эксплуатации (20-25 лет, установленный РД 10-112-4-98). В нынешних экономических условиях развития России на внутреннем водном транспорте не может быть обеспечена полная замена парка перегрузочных машин на новые. Поэтому на данном этапе выгодно проводить капитально-восстановительные ремонты, позволяющие продлить ресурс перегрузочных средств (кранов) до некой заданной величины (в настоящее время она достигает 40 лет).

Расчет остаточного ресурса портальных кранов дает возможность провести ряд мероприятий, необходимых для продления службы портального крана, но ремонт металлоконструкций (МК) крана и частичная замена агрегатов для продления эксплуатации остаются наиболее актуальными решениями. Столь осторожная позиция в отношении кранов небезосновательна. Пятнадцатилетний анализ случаев аварийности и травматизма при эксплуатации портальных кранов РФ свидетельствует о том, что 85% из них вызваны эксплуатационными причинами.

Согласно действующим нормам по обследованию кранов, отработавших нормативный срок службы, остаточный ресурс должен определяться при возникновении следующих условий:

- образование многочисленных усталостных трещин, особенно в узлах, ранее подвергавшихся ремонту;

- коррозия несущих элементов МК грузоподъемных машин;

- деформация элементов от воздействия случайных местных, не предусмотренных конструкцией нагрузок (удары груза или грейфера о МК, столкновение подвижных частей двух кранов между собой и т.п.).

Для разработки решений по ремонту кранов очень важно иметь общую картину ее напряженно-деформированного состояния (НДС). Получение этих данных возможно путем создания расчетной трехмерной (программной) модели реального крана.

Объектом исследований являются широко используемые в речных портах России портальные краны «Ганц 5/6-30» (тип N), «Ганц 5/6-32» (тип Е), «Альбатрос 10-32» и «Альбрехт 10-32».

Модели кранов были вычерчены в масштабе 1:1 с применением оригинальных чертежей заводов-изготовителей. Конструкция стержневого каркаса портальных кранов создавалась в графическом редакторе AutoCAD, после чего необходимые элементы кранов обшивались пластинами (за исключением балок, имеющих стандартные сечения, то есть швеллера, двутавра, уголка и пр.). Далее вся конструкция импортировалась с использованием обменного формата DXF из AutoCAD в модуль прочностного расчета APM Structure3D, входящий в состав программного комплекса APM WinMachine версии 9.1, который разработан в Научно-техническом центре «Автоматизированное проектирование машин» (г.Королев, Московская обл.). Наша академия уже в течение ряда лет широко и успешно применяет программные продукты этого НТЦ, поэтому вопрос, какой модуль прочностного расчета использовать, перед нами не стоял. Модуль APM Structure3D, в отличие от отечественных и зарубежных аналогов, имеет гораздо более простой интерфейс, меньшую трудоемкость создания расчетных моделей и высокую наглядность полученных с его помощью результатов.

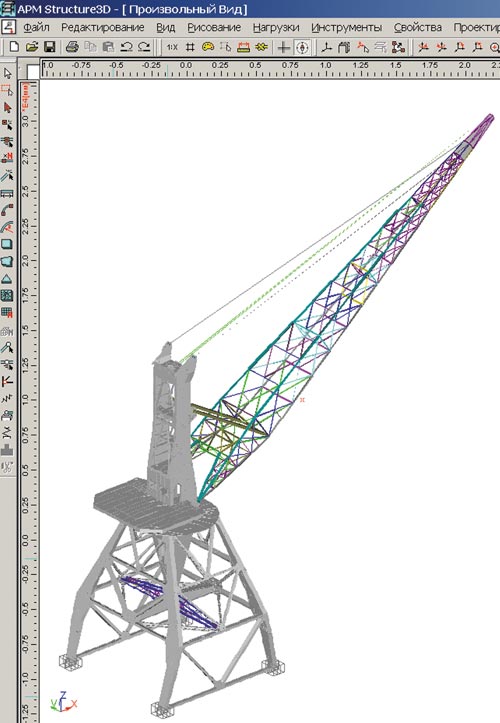

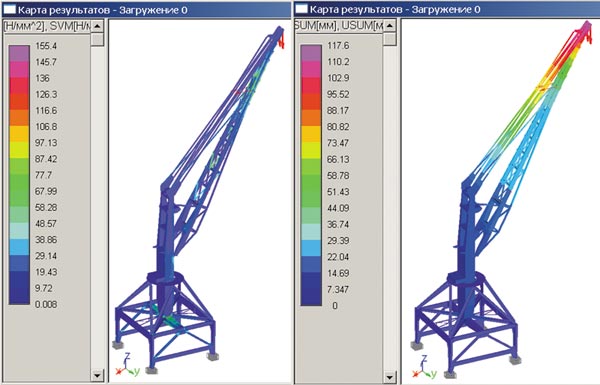

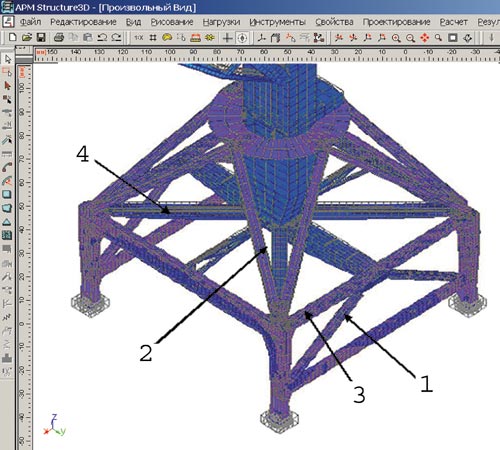

Рис. 1. Модель портального крана «Ганц 5/6х-30 м» типа Е в редакторе модуля прочностного расчета APM Structure3D

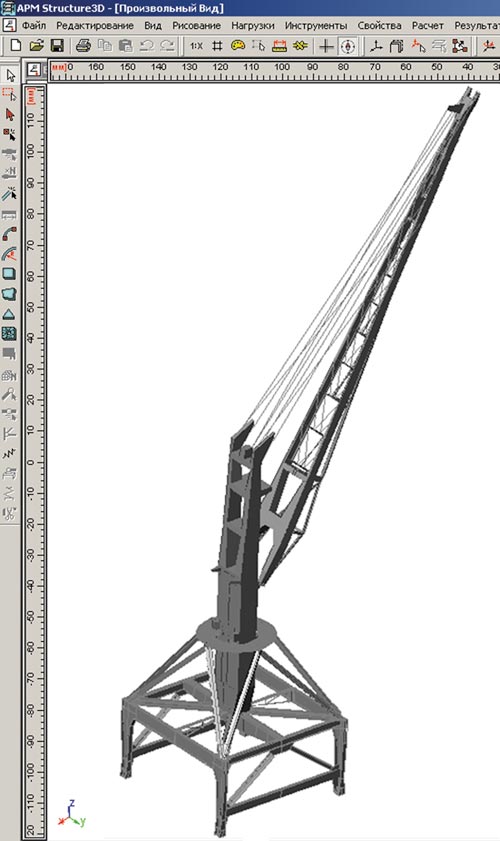

С помощью стержневых конечных элементов моделировались балочные элементы конструкций, в основном элементы стрелы, балочные элементы портала, оттяжки и канаты, а также некоторые другие балки крана (рис. 1 и 2). Канатам и оттяжкам присваивались свойства, характерные элементам типа «канат» или «гибкая нить». Стержневым элементам были заданы стандартные сечения, соответствующие реальным, пластинам были заданы толщины. В качестве пластинчатых конечных элементов использовались трех- и четырехугольные пластины, работающие как на изгиб, так и на растяжение-сжатие в своей плоскости.

Рис. 2. Твердотельная стержнево-пластинчатая модель портального крана «Ганц 5/6х-32 м» тип N

После проведения предварительного прочностного расчета проводилась корректировка расчетных моделей и устранялись ошибки, допущенные при их отрисовке в графическом редакторе. Число конечных элементов отдельных моделей кранов варьировалось в пределах от 30 до 110 тыс.

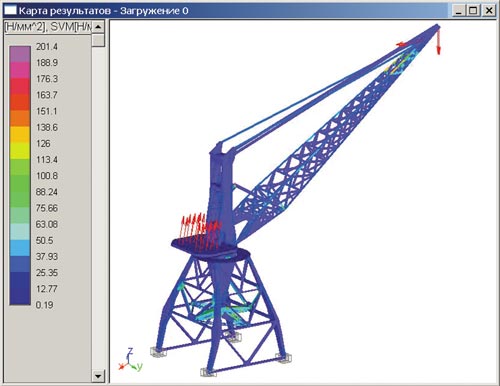

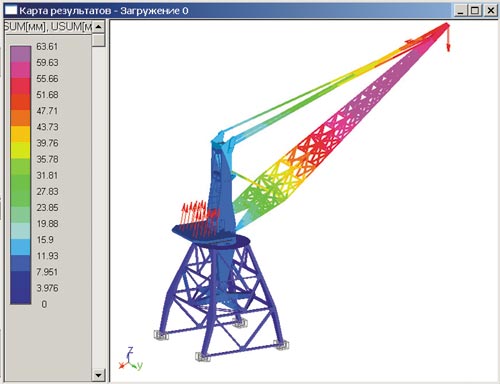

Для расчетных моделей в качестве опоры конструкций применялась шарнирная заделка ног портала. При проведении исследований к колонне прикладывались силы, имитирующие действие гибких оттяжек стрелы, связанных с подвижным противовесом, а также нагрузка, приложенная на крюке, которая соответствовала нагрузке при статических испытаниях кранов, то есть на 25% превышала его паспортную грузоподъемность. При расчете данных моделей учитывался собственный вес конструкции, а также действие ветровой нагрузки. После расчета можно получить весьма широкий спектр результатов, включающий, в том числе, карты напряжений и перемещений (рис. 3-5).

Рис. 3. Карта эквивалентных по Мизесу напряжений в элементах портального крана «Ганц 5/6х-30» тип Е

Рис. 4. Карта суммарных перемещений в элементах портального крана «Ганц 5/6х-30» тип Е

Рис. 5. Карта эквивалентных напряжений и карта суммарных перемещений в элементах портального крана «Ганц 5/6-32» тип N

Одним из наиболее опасных дефектов МК портальных кранов являются усталостные трещины.

Целью исследования участков МК кранов с усталостными трещинами является оценка остаточного ресурса, а также назначение сроков последующего технического диагностирования портальных кранов.

При анализе данных о трещиноопасных участках МК портальных кранов, согласно РД 10-112-96 и информации портов, был определен ряд мест, чаще остальных подверженных трещинообразованию. В качестве примера анализа подобных случаев рассмотрим оголовок стрелы (рис. 6).

Рис. 6. Фотография трещины у оголовка стрелы портального крана «Альбрехт 10-32»

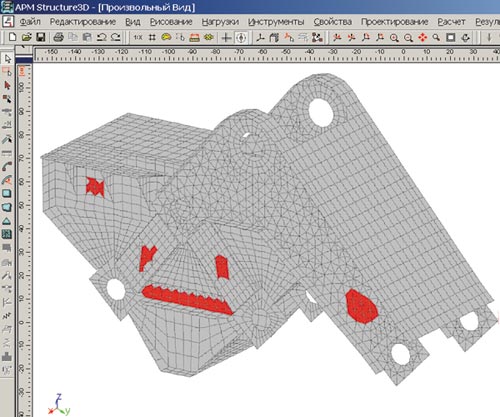

По полученной в результате расчета карте напряжений портального крана определили уровень напряжений в участке оголовка стрелы. Далее смоделировали его отдельно с использованием объемных твердотельных (солид) элементов (рис. 7), произвели разбиение на конечные элементы, закрепили упругими связями (с соответствующими свойствами) и приложили нагрузки, полученные в результате расчета целостной модели крана.

Рис. 7. Модель оголовка стрелы портального крана «Альбрехт 10-32», выполненная из объемных (солид) элементов, и карта его напряжений

По карте напряжений видно, что в месте сварки пластины с уголками (наиболее трещиноопасный участок) имеются явно выраженные концентраторы напряжений, наличие которых может привести к быстрому развитию трещины.

Одними из основных и, к сожалению, постоянными дефектами бывают механические повреждения металлических конструкций (общих и местных деформаций), которые серьезно сказываются на безопасности работы портальных кранов.

Металлоконструкции портальных кранов подвержены воздействию различных внешних факторов (дождь, снег, химическая активность среды и т.п.), которые вызывают коррозию. Например, такому воздействию подвержены металлоконструкции ходовых тележек передвижения крана, так как они, находясь ближе всего к земле, очень часто бывают занесены перегружаемым навалочным грузом, который, в свою очередь, может оказаться химически активным по отношению к металлу тележек.

Целью исследования является необходимость определения состояния (несущей способности) элементов МК кранов, отработавших нормативный срок эксплуатации и имеющих коррозионные повреждения.

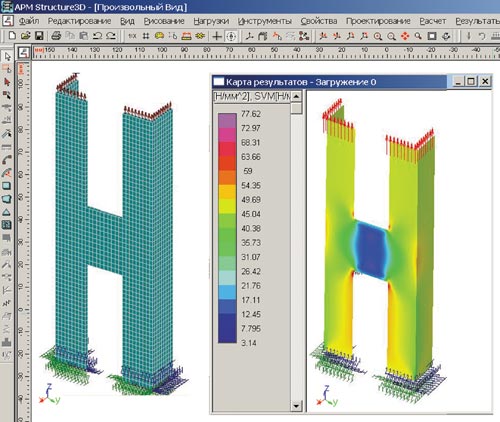

Рис. 8. Расчетная стержнево-пластинчатая модель металлоконструкции ходовой тележки, в которой пластинчатым конечным элементам была задана меньшая толщина для моделирования общей и очаговой коррозии

В качестве примера для исследования воздействия коррозии показана ходовая тележка портального крана «Ганц 5/6-30», которая была смоделирована для этого более детально, с использованием пластин с различными шагом разбиения и формой конечных элементов (рис. 8). Первоначально к ней прикладывались все действующие нагрузки, полученные в результате расчета модели портального крана, и задавались реальные толщины пластинчатых элементов. Затем толщины металлических пластин варьировались в зависимости от предполагаемой величины коррозии, поскольку в соответствии с РД 24-112-4Р принимается, что коррозии подвержены все элементы металлоконструкции как с наружной, так и с внутренней стороны.

При расчетах принимается сплошное утонение стенок на всей площади возникновения очаговой коррозии, хотя очаговая коррозия представляет собой множество небольших по площади язв.

В результате расчета видно, что металлоконструкция тележки крана, отработавшего определенное время, подверженная сплошной коррозии, а также имеющая коррозионные язвины, сохраняет свою несущую способность и может эксплуатироваться и дальше (рис. 9). Аналогичным способом проводились исследования других элементов МК кранов, подверженных коррозии.

Рис. 9. Карта эквивалентных напряжений «корродированной» ходовой тележки

Некоторые элементы МК крана достаточно часто подвергаются деформационным повреждениям. Наиболее характерны следующие виды деформационных повреждений: деформации элементов от воздействия случайных местных, не предусмотренных конструкцией нагрузок; разрушения и деформации элементов в результате перегрузки или опрокидывания кранов; деформации при изготовлении профиля на заводе; при монтаже конструкции из-за сварки или несоосного расположения двух или более элементов.

Вышеперечисленные деформации элементов, не сопровождающиеся их разрушением, могут как представлять опасность для конструкций в целом, так и воздействовать на работоспособность механизмов крана. Центрально сжатый стержень, получивший некоторый прогиб, начинает работать как внецентренно сжатый стержень и в результате может потерять устойчивость, а это может привести к разрушению конструкции в целом.

Деформации элементов МК у портальных кранов встречаются в основном среди балок портала.

Рис. 10. Портал крана «Ганц 5/6-32» тип N, в котором отмеченные балки часто подвергаются деформации

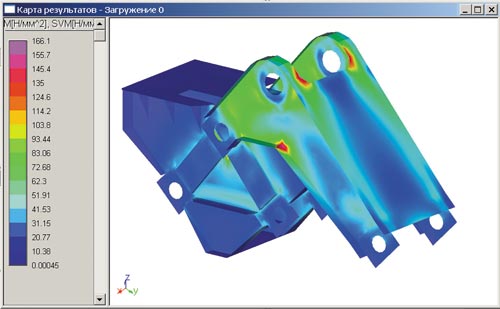

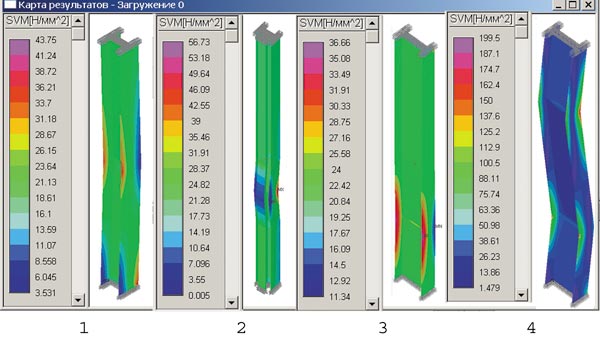

В качестве примера рассмотрены четыре деформированные балки портала крана «Ганц 5/6-32» тип N (рис. 10 поз.1-4). Исследование деформированных балок проводилось следующим образом: из расчетной конструкции портального крана были взяты осевые сжимающие силы, действующие на рассматриваемую балку. Затем рассчитываемый элемент конструкции моделировался с использованием солид-элементов с имеющимися деформационными повреждениями, и к балке прикладывались сжимающие осевые силы. В результате проведенного деформационного расчета такого элемента получаем картину и напряженно-деформированного состояния всей балки и деформированного места (рис. 11).

Рис. 11. Карты напряжений деформированных балок портала крана «Ганц 5/6-32» тип N

По результатам расчета видно, что максимальные напряжения появляются в деформированных местах. Три из четырех деформированных балок могут эксплуатироваться без ремонта и далее, а вот балка поз. 4 требует безотлагательного ремонта.

Таким образом, мы еще раз убедились и показали, что с помощью модуля конечно-элементного анализа APM Structure3 D можно проводить исследования всех вышеописанных дефектов моделей портальных кранов: коррозии, трещин и деформаций отдельных элементов. В результате возможно получить обоснованный ответ при решении следующих проблем: определение остаточного ресурса крана, необходимость проведения ремонта, определение периодов проведения обследований и других регламентных работ.