Особенности внедрения на предприятиях и методы интеграции CAD/CAM/PDM/FRP/MRP/MES/PLM- и ERP-систем

На первом этапе использования на предприятиях информационных технологий (ИТ) решаемые задачи можно разделить на две группы:

- технологические и производственные (производственная деятельность);

- экономические, административные и логистические (административно-хозяйственная деятельность).

Применение ИТ, как правило, идет по двум направлениям:

- для проектирования и подготовки производства устанавливают CAD/CAM-системы. На крупных предприятиях работает не одна, а множество подобных систем различных производителей;

- для управления хозяйственной деятельностью устанавливают бухгалтерскую программу или ERP-систему.

При этом оба направления развиваются независимо друг от друга, следствием чего является локальная автоматизация. В результате отсутствует единое информационное пространство (ЕИП), которое могло бы стать основой системы технической подготовки, оперативного учета и управления ресурсами производства на уровне участка, цеха и предприятия в целом, а значит, функции дублируются, данные многократно вводятся вручную, взаимосвязанную отчетность получить не удается.

В добавление к отмеченным особенностям внедрения ИТ, существенные изменения в традиционный процесс подготовки производства вносят современные экономические условия. Особенностью подготовки производства в таких условиях является необходимость решения следующих задач:

- проведение многочисленных вариантов предварительных расчетов изделий. Особенностью таких расчетов является минимальный объем исходной конструкторской и технологической документации (отдельные сборочные чертежи или эскизы). В то же время результаты необходимы для принятия обоснованных решений при участии предприятия в тендерах, заключении договоров (контрактов) и т.п.;

- подготовка конструкторской, технологической и планово-экономической документации по изделиям в предельно сжатые сроки;

- проведение многочисленных изменений по конструкторским извещениям и по актам разрешения взамен отдела материально-технического снабжения;

- обеспечение конструкторской и технологической документацией производственных подразделений предприятия для опережающего запуска унифицированных и заимствованных узлов/компонентов изделий в заготовительное и комплектующее производство;

- отказ от проектирования изделия в связи с изменением плана производства, прекращение финансирования, низкое качество материалов.

К сожалению, CAD/CAM-системы зачастую внедряются после или одновременно с ERP-системой. А между тем на предприятиях начинать нужно именно с внедрения CAD/CAM-систем, поскольку программные модули ERP-системы в целом не будут функционировать, если у них на входе не окажется данных о составе изделия, а также исходных и результирующих данных конструкторской/технологической подготовки производства. Очень часто эти данные определяются и вводятся вручную (для этого на предприятиях специально создаются отдельные подразделения), что вызывает множество ошибок и снижает точность работы системы учета и планирования, увеличивает срок окупаемости реализуемых решений.

Основной причиной трудностей внедрения на предприятиях ERP-систем является явный крен в сторону автоматизации и информатизации бизнес-процессов и откладывание на потом (или игнорирование) основных задач автоматизации технической подготовки и управления производственными процессами. По данным аналитической компании IDC, крупнейшим заказчиком ERP-систем в России в денежном выражении по итогам 2006 года стало непрерывное производство — свыше 30% рынка, на втором месте энергетика — 12%, а на последнем месте дискретное производство предприятий — 1,5 %.

Причины риска при внедрении на дискретном производстве ERP-систем можно разделить на три основные группы: невыполнение задач технической подготовки производства и оперативного управления предприятием; неправильный расчет времени внедрения и нехватка бюджетной мощности; полное прекращение инвестирования проекта. В итоге накапливаются проблемы, решение которых впоследствии потребует больших временных затрат, энергии и денежных ресурсов. В наихудшем случае внедренное программное обеспечение ERP-систем неточно отображает основные бизнес-процессы, что препятствует росту прибыли всего предприятия.

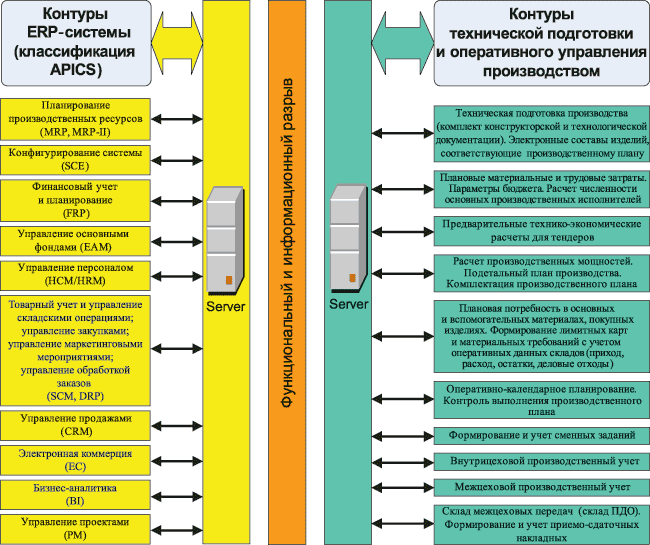

Рис. 1. Функциональный и информационный разрыв между уровнями ERP-системы и технической подготовки производства

На рис. 1 показано, что контуры ERP-системы, соответствующие классификации APICS (American Production and Inventory Control Society), не обеспечивают решения задач технической подготовки и оперативного управления дискретным производством, ограничиваясь стратегическим планированием, что предопределяет возникновение значительного функционального и информационного разрыва между контурами ERP-системы и технической подготовки и оперативного управления производством. Именно в этом, неохваченном ИТ-уровне оперативного управления производством находится целый класс жизненно важных для предприятия производственных процессов, создающих прибавочную стоимость продукции и оказывающих существенное влияние на эффективность работы предприятия в целом.

В настоящее время для решения вышеуказанного класса задач предназначены PLM (Product Lifecycle Management)-системы, ориентированные на автоматизацию задач технической подготовки и оперативного управления дискретным производством, оптимизацию производственных процессов и ресурсов, контроль и диспетчеризацию выполнения планов производства с минимизацией затрат. Благодаря автоматизации технической подготовки производства PLM-системы поддерживают всю производственную деятельность предприятия в режиме реального времени. Быстрый, результативный отклик на изменяющиеся условия в комбинации с ориентацией PLM на снижение издержек позволяет эффективно управлять производственными операциями и процессами. Кроме того, PLM-системы формируют данные о текущих производственных показателях, необходимые для функционирования ERP-систем.

Таким образом, PLM-система — это связующее звено между ориентированной на финансово-хозяйственные операции ERP-системой и оперативной производственной деятельностью предприятия. ERP-система реализует оперативное планирование и, пользуясь точной информацией о производственных процессах, отвечает на вопрос, как в заданный срок и в заданном количестве выпускается продукция, а производственная деятельность предприятия ориентирована на объемное планирование, то есть предусматривает ответ на вопрос, когда и сколько продукции должно быть изготовлено.

В настоящее время на предприятиях начинается второй этап применения ИТ. Рост потребностей предприятий и появление дополнительных возможностей для инвестиций в ИТ приводят к необходимости решения задачи интеграции в ЕИП CAD/CAM/PDM/FRP/MRP/MES/PLM- и ERP-систем.

Стратегическая цель интеграции систем — добиться снижения затрат и себестоимости продукции, сократить сроки выпуска новых изделий, повысить конкурентоспособность предприятия, сделать его более прозрачным и управляемым.

Тактические цели интеграции: управление технической подготовкой производства в филиалах крупной компании, обеспечение целостности данных и высокой производительности при работе с большими массивами информации.

Только связав системы в ЕИП, можно решить эти проблемы, что принесет предприятиям значительную пользу и станет источником получения конкурентного преимущества, поскольку актуальная информация — это своевременное и правильное решение.

Для небольших предприятий, выпускающих единичную или мелкосерийную продукцию, рекомендуется интеграция между CAD/CAM/PDM/FRP/MRP/MES/PLM-системой и учетно-складской программой.

Для крупных предприятий, выпускающих серийную продукцию, рекомендуется интеграция CAD/CAM/PDM/FRP/MRP/MES/PLM- и ERP-систем.

Опыт внедрения системы Stalker на предприятиях показал, что информационная база CAD/CAM/PDM/FRP/MRP/MES/PLM-систем должна быть единой. Технология «клиент-сервер» позволяет разделить клиентские части задач управления и планирования производства на два уровня: предприятия и цеха. Теперь можно использовать общие серверы базы данных и приложений, а клиентские места распределить по заводоуправлению (технические и производственные службы) и производственным подразделениям (цеха, участки, склады).

Основными результатами интеграции CAD/CAM/PDM/FRP/MRP/MES/PLM- и ERP-систем являются:

- сокращение сроков, издержек и числа ошибок, связанных с ручным переносом информации из одной системы в другую;

- уменьшение издержек из-за ошибок в конструкторских спецификациях, создаваемых теперь один раз, а затем согласованно управляемых. Отсутствие необходимости содержать отдельный штат сотрудников предприятия для ввода данных состава изделия в ERP-систему;

- снижение стоимости товарно-материальных запасов (незавершенное производство), так как сотрудники конструкторских и технологических отделов, зная, какие детали есть на складе, включают их в новые версии продуктов и тем самым повышают степень многократного использования компонентов;

- сокращение излишков основных и вспомогательных материалов, которые невозможно использовать в производстве из-за того, что они либо давно находятся на складе, либо были заказаны до того, как отдел снабжения получил информацию об изменении выпускаемой продукции.

Чтобы добиться таких результатов, нужно создать условия, при которых непротиворечивая информация о составе изделия и производственном процессе была бы доступна всем сотрудникам предприятия независимо от места их работы. Здесь главное слово — «непротиворечивая». Если сотрудники используют несогласованную информацию, то при проектировании и изготовлении изделия неизбежно возникают ошибки. Затраты на исправление ошибок, выявленных на поздних этапах жизненного цикла изделия, на порядок выше, чем в случае их обнаружения на ранних стадиях.

ERP-система должна интегрироваться не с CAD/CAM/PDM/ FRP/MRP/MES-системами, а с PLM-системой. Все данные об изделии, создаваемые в CAD/CAM/PDM/FRP/MRP/MES-системах, должны аккумулироваться и управляться в PLM-системе, которая обменивается информацией с ERP-системой. Таким образом, важнейшими задачами PLM-системы являются создание, организация и хранение структуры изделия, отвечающей требованиям технической подготовки и оперативного управления производством, а также интеграции с ERP-системой.

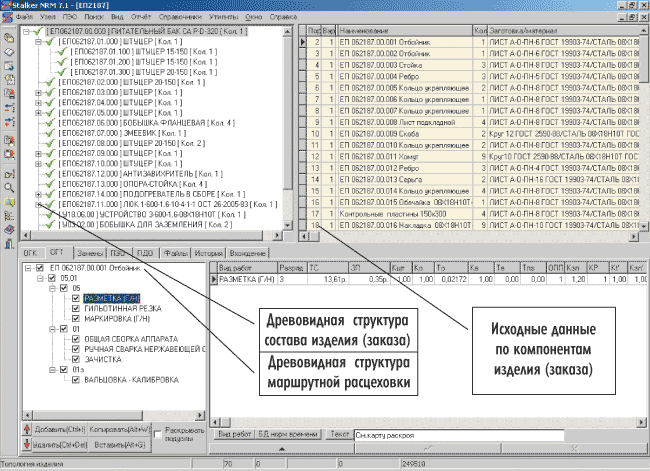

Именно такой подход к решению задачи применяется в системе Stalker. При создании системы Stalker, оставаясь на реляционной платформе, необходимо было воспользоваться преимуществами иерархического и сетевого подходов в процессах семантического моделирования структуры хранилища данных и навигации по находящимся там информационным объектам. Для описания состава изделия с топологическими взаимосвязями компонентов используются древовидные структуры. Понятие древовидной структуры вводится в теории графов как сеть частного вида, в которой каждая вершина имеет только одну входящую ветвь. В чистом виде подобный моноцентризм древовидной структуры налагает слишком жесткие ограничения на сценарий обработки содержащейся в ней информации, поскольку предусматривает единственный вход в ее структуру. Предлагаемая методика позволяет избежать такой статичности. Идея заключается в том, что каждая вершина (смысловой атрибут) может быть объявлена как потенциально корневая, даже если она является промежуточной вершиной основного дерева. Для каждой такой вершины может быть автоматически получена альтернативная иерархия вершин, в которой подграф, расположенный ниже вершины, останется без изменений, а остальная часть дерева будет инвертирована.

Предложенная методика описания древовидных структур системы Stalker позволяет:

- исключить моноцентризм существующих древовидных структур;

- определить количество уровней структуры не менее 20;

- реализовать разнообразные топологические вхождения одного и того же компонента в различные сборочные единицы изделий;

- осуществлять быструю выборку всего поддерева от определенной корневой вершины с расчетом количества по древовидной структуре (например, расчет количества отдельного компонента с учетом данных плана производства);

- осуществлять процесс технической подготовки производства на основании проектирования маршрутных расцеховок и технологических процессов как для изделий, так и для отдельных их компонентов;

- учитывать зависимость маршрутной расцеховки дочернего узла от маршрутной расцеховки родительского узла;

- обрабатывать варианты маршрутных расцеховок, например для случая, когда один и тот же компонент изделия имеет различные варианты маршрутных расцеховок;

- реализовать опережающее проектирование с передачей в производство отдельных компонентов изделия;

- учитывать конструкторские извещения и временные замены (например, акты разрешения замен), осуществляемые производственными отделами предприятия;

- хранить, управлять и экспортировать плановый (конструкторский и технологический) и производственный составы изделий.

На рис. 2 показаны примеры представления древовидной структуры изделия и результатов технической подготовки производства на главной форме системы Stalker.

В настоящее время подавляющее большинство CAD/CAM/PDM/FRP/MRP/MES/PLM- и ERP-систем располагают теми или иными средствами интеграции или, по крайней мере, средствами их создания.

Рис. 2. Представление древовидных структур в системе Stalker

Рассмотрим технические аспекты интеграции PLM- и ERP-систем. Объем интеграции может изменяться в широких пределах — от простой передачи данных состава изделия (заказа) и данных спецификаций, технологических данных до создания единой информационной среды, открывающих пользователям доступ к обеим системам. Крупным предприятиям необходима более полная интеграция систем, так как они имеют более сложное взаимодействие производственных процессов. Кроме того, интеграция зависит от числа информационных потоков между системами и их направленности — в одну или в обе стороны. Так, в одних случаях достаточно односторонней передачи — например состава изделия из PLM- в ERP-систему. В других случаях требуется двусторонний обмен, в частности для запросов на изменение и уведомления об их внесении. Последний способ обмена сложнее, поскольку наряду с задачей интеграции появляется задача синхронизации данных в обеих системах. Сразу реализовать двусторонний обмен данных довольно сложно, поэтому на первом этапе можно ограничиться односторонней передачей.

Реализовать интеграцию PLM- и ERP-систем можно различными методами, которые показаны на рис. 3.

Рис. 3. Методы интеграции PLM- и ERP-систем

Самым простым с точки зрения реализации, но более сложным в плане поддержки синхронизации данных является метод обмена через структурированные файлы импорта/экспорта. В этом случае передача выполняется в соответствии с заранее разработанными и согласованными форматами. Источник данных (PLM-система) формирует их, а затем через механизм экспорта передает в файлы согласованного формата, которые считаются системой-приемником (ERP-система). При этом необходимо реализовать механизм синхронизации экспортируемых данных. Данные по составу изделия, результатам технической подготовки производства и основные справочники находятся в PLM-системе. В связи с этим обеспечиваются единые принципы формирования состава изделия с учетом требований унификации, используются данные единых справочников заготовок/материалов, общероссийского классификатора материалов и продукции (ОКП) и т.п. Данный способ передачи обеспечивает достаточно высокую гибкость и не требует больших знаний в программировании.

Интерфейсы API (Application Programming Interface) обеспечивают более тесное взаимодействие между системами, однако этот метод имеет ряд ограничений. Прежде всего реализована сильная привязка созданного интерфейса к конкретным версиям интегрируемых продуктов. Даже незначительные изменения в структуре данных одной из систем могут потребовать переделки интерфейсов. Кроме того, для их разработки необходимы достаточно серьезные знания в программировании.

В случае применения метода с полной интеграцией доступ к одной системе осуществляется напрямую из другой (например, через общие протоколы). При этом обе системы должны быть открыты и способны поддерживать взаимодействие друг с другом.

Для поддержки процесса интеграции систем должна быть создана специальная группа. Сотрудники группы должны быть одновременно специалистами по технической подготовке производства и организации производственных процессов на предприятии, владеть идеологией PLM- и ERP-систем. Подготовить такую группу из своих сотрудников может позволить себе любое предприятие. Одновременно с этим разрешится вечный конфликт между подразделениями, работающими на локальные цели, и усилия технических служб будут направлены туда, куда они и должны быть направлены, — на производство.

Заключение

Проанализированы основные цели и задачи, возникающие при внедрении на предприятиях CAD/CAM/PDM/FRP/MRP/MES/PLM- и ERP-систем. В статье показано, что PLM-система является связующим звеном между уровнем ERP-системы, ориентированной на финансово-хозяйственные операции, и уровнем технической подготовки и оперативного управления производством. Важнейшими задачами PLM-системы являются создание, организация и хранение структуры изделия. Предложена новая методика описания древовидных структур состава изделия и результатов технической подготовки производства в PLM-системе.

Рассмотрены методы интеграции систем, показаны их преимущества и недостатки. При работе через API-интерфейс можно добиться большей производительности, а использование промежуточных файлов в ряде случаев позволяет создать гораздо более гибкое решение интеграции систем. Полная интеграция сложнее в реализации, но проще в плане поддержки, чем два других метода, и к тому же обладает определенным преимуществом, поскольку сводит к минимуму период между внесением изменения и его синхронизацией с другой системой.

Доцент кафедры «Мехатронные станочные системы» Уфимского государственного авиационного технического университета.