Опыт применения комплекса Power Solution в фирме «ИНЖЕТЕХ» для изготовления пластиковой оснастки

Предлагаем нашим читателям интервью с Сергеем Владимировичем Богушевичем, директором фирмы «ИНЖЕТЕХ» (www.ingetech.ru). Эта компания занимается изготовлением модельной пластиковой оснастки для литейного и керамического производства.

— Как зародилась ваша компания, и с чего все начиналось?

— Фирма «ИНЖЕТЕХ» (г.Екатеринбург) уходит своими корнями в компанию «Делкам-Урал». Дело в том, что и лично я, и наш главный инженер Алексей Евгеньевич Лобанов являемся выходцами из «Делкам-Урал». На каком-то жизненном этапе, приблизительно четыре с половиной года назад, компания «Делкам-Урал» начала развиваться в основном в направлении поставок и поддержки программного обеспечения, а нас больше интересовало производство. Когда возникла необходимость расставить приоритеты, мы сознательно сделали выбор в пользу производства и не прогадали. Формально мы ушли из компании «Делкам-Урал», однако наши дружественные отношения и профессиональные взаимосвязи сохранились. Покидая компанию, мы постепенно передали дела нашим преемникам, ведь взращенное дерево должно продолжать расти независимо от того, что какие-то листья с него опали. Сейчас у нас очень теплые и дружественные отношения со всем коллективом компании «Делкам-Урал».

— Каково сейчас основное направление деятельности фирмы «ИНЖЕТЕХ»?

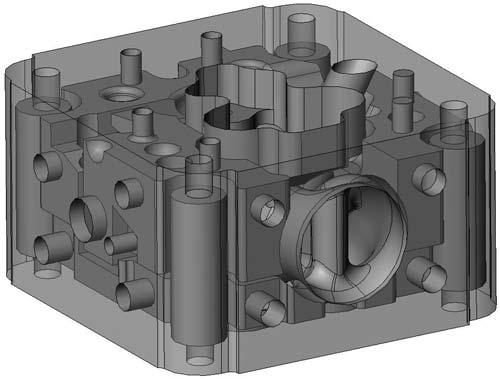

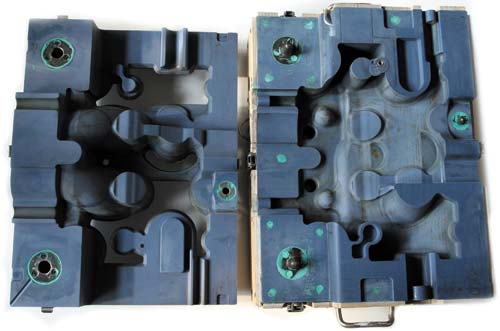

— Наша специализация — изготовление модельной пластиковой оснастки для металлургического и керамического производства. Данная оснастка применяется для ручной и автоматической формовки. (Пластиковая оснастка используется для процесса формования в песчано-глинистые и химически твердеющие смеси. — Прим. ред.) Кроме того, мы разрабатываем и изготавливаем формы из алюминия и стали для литья по выплавляемым и выжигаемым моделям. Большинство наших заказчиков работают в Уральском регионе, но в последнее время мы получили заказы из Средней полосы России и Сибири. Рынок пластиковой оснастки сегодня становится все шире, к тому же мы имеем хорошие знания и навыки, чтобы работать в данном направлении.

— В чем секрет вашего успеха? Вы владели какими-то уникальными разработками?

— Мы адаптировали для российских металлургов стандартную технологию от компании Delcam plc (www.delcam.ru), которая была опробована еще в фирме «Делкам-Урал» (www.delcam-ural.ru). Поначалу работа шла непросто, поскольку нам иногда элементарно не хватало опыта. Но у нас было и остается большое желание учиться, в том числе и на собственных ошибках, а что самое главное — наши заказчики верили в нас. Благодаря этому нам удалось создать в Свердловской области рынок пластиковой оснастки.

— Как вы считаете, российский рынок пластиковой оснастки все еще перспективен для вас?

— За четыре года, как и любая другая ищущая себя и развивающаяся компания, мы несколько раз меняли приоритеты нашего бизнеса. Определенные метания из стороны в сторону, конечно же, были. Этот естественный и отчасти болезненный процесс в конечном счете обогатил нас опытом. Сегодня мы пришли к тому, что рынок пластиковой оснастки для нас наиболее перспективен и интересен. К тому же наши заказчики уже не позволят нам сменить это направление.

Собственное развитие мы видим, во-первых, в росте квалификации нашего персонала, а во-вторых, в необходимости приобретения более современного, производительного и высококачественного оборудования и освоения новых технологий.

— Коллектив вашей фирмы достаточно молодой. Чем это вызвано?

— Да, действительно, средний возраст наших сотрудников 28 лет. Дело в том, что сегодня в России не существует университетов, которые выпускали бы специалистов не то что по пластиковой, но и по металлической оснастке. Поэтому приходится готовить кадры самостоятельно — мы не боимся брать технических специалистов без профильного образования. Главное, чтобы у человека было желание учиться и профессионально совершенствоваться. Как ни странно, опытный технолог, проработавший много лет на заводе, наряду с положительным опытом может «принести» с чужого производства множество проблем, связанных с чуждой нашему пониманию культурой производства.

— Существуют ли какие-то особенности обучения специалистов по оснастке для литья?

— Несмотря на мнимую простоту, разработка и изготовление литейной оснастки имеют немало тонкостей, понимание которых приходит лишь с опытом. Поэтому работа на действующем производстве для будущего технолога должна стать неотъемлемой частью процесса обучения. На завершающем этапе начинающий специалист просто обязан собственными руками выполнить формовку, чтобы своими глазами увидеть все проблемные места и учесть их в своей работе в будущем.

— Какое программное обеспечение вы используете для конструкторско-технологической подготовки?

— Наш выбор однозначен: мы работаем с компанией «Делкам-Урал». Причин такого выбора несколько. Во-первых, «Делкам-Урал» объективно является лидирующим поставщиком САПР в Уральском регионе. Во-вторых, мы владеем ситуацией изнутри и знаем сильные и слабые стороны программного обеспечения. И в-третьих, компания Delcam plc предлагает оптимальные решения для наших задач. Естественно, хоть мы и выходцы из компании «Делкам-Урал», мы рассматривали и конкурирующие CAD/CAM-продукты. Некоторые из наших конкурентов используют альтернативные решения. Но еще раз повторюсь: для наших задач лучше всего подходят PowerSHAPE и PowerMILL. Единственное, для чего мы используем пакет КОМПАС, — это оформление конструкторской документации. К тому же заказчики зачастую предоставляют исходные данные именно в формате КОМПАС, поэтому для нас он необходим.

— Как вы предпочитаете получать заказ — в виде чертежа или трехмерной модели?

— Идеальный заказчик для нас тот, кто передает нам готовую 3D-модель в формате IGES или STEP и просит без доработок изготовить по ней оснастку. Естественно, это и заказчику обходится дешевле, поскольку проект не требует конструкторской доработки. Фактически такой заказчик оплачивает лишь станочное время и материал.

В принципе, нам подойдет любой 3D-формат, за исключением дизайнерского 3D Max Studio и ему подобных, не предназначенных для производства. Конвертацию данных мы производим в продуктах Power Solution.

— Как вы считаете, какие CAD-системы лучше подходят для модельного производства — поверхностные или твердотельные?

— Этот извечный вопрос пока так и не имеет однозначного ответа. У каждого проекта есть свои особенности. Более 90% задач по разработке оснастки могут быть решены в твердотельном моделировщике, но есть задачи, которые требуют исключительно поверхностного подхода.

— Справедливо ли утверждение, что для изготовления пластиковой оснастки достаточно трехосевой обработки на станке с ЧПУ?

— Действительно, трехосевой фрезерный станок с ЧПУ способен решить 99% наших задач. Пятиосевых станков у нас пока нет, но планы по их приобретению есть. Дело в том, что пятиосевой станок позволит нам за один технологический установ обрабатывать сложные крупногабаритные детали. Другое дело, что пока крупногабаритные детали в большинстве случаев дешевле изготавливать вручную из дерева. Однако замечу, что тенденция на рынке такова, что опытных модельщиков старой закалки, работающих вручную или на универсальном оборудовании, становится все меньше, и рано или поздно их задачи придется решать на станках с ЧПУ.

— Почему вы выбрали для механообработки именно пакет PowerMILL — ведь существуют более дешевые CAM-системы отечественных разработчиков?

— С учетом всех аспектов, включающих станочное время, качество управляющих программ и скорость их расчета, стоимость владения CAM-системой PowerMILL получается весьма конкурентоспособной. Если учитывать стоимость станочного времени, то однократные затраты на покупку PowerMILL достаточно быстро себя окупают.

Для нас PowerMILL особенно хорош тем, что позволяет полностью избежать зарезов, что обеспечивается на уровне математики. При единичном производстве, как у нас, да еще и в крайне сжатые сроки отсутствие зарезов выходит на первый план. Плюс еще фантастически высокая скорость расчета управляющих программ, особенно при использовании концевых и шаровых фрез. Все это ставит PowerMILL просто вне конкуренции. Еще один немаловажный фактор — самая сильная поддержка среди CAM-систем со стороны компании «Делкам-Урал» в Уральском регионе. Если вдруг наши специалисты с чем-то не справляются, мы всегда можем в кратчайшие сроки получить у них высококвалифицированную помощь.

— Существуют ли какие-то особенности в стратегиях обработки пластиковой оснастки? Применяете ли вы какие-то уникальные особенности пакета PowerMILL?

— Как таковых уникальных особенностей нам не требуется, но мы довольны многообразием стратегий обработки PowerMILL, которые позволяют минимизировать станочное время при должном качестве.

— В чем основные различия традиционной деревянной и пластиковой оснастки?

— Прежде всего, в большинстве случаев деревянная оснастка обходится дешевле. Другое дело, что она менее долговечна и возникают проблемы с ее обработкой, ремонтом и хранением, ведь дерево со временем рассыхается.

Простая деревянная оснастка обходится дешевле не только из-за стоимости самого материала. Ей не требуются дорогостоящее оборудование и инструмент, CAM-система и компьютер. Однако хорошее сухое дерево сегодня еще нужно суметь приобрести или подготовить, избавиться от сучков, сколов и ворсистости. После этого древесину еще нужно склеить в сжатом состоянии в сухом помещении — на этом теряется драгоценное время. Если же оснастка имеет сложную геометрическую форму и высокие требования к точности изготовления, то изготовить такую модель из дерева уже весьма непросто. В таком случае литейщики обращаются к нам. Изготовление оснастки на станке с ЧПУ позволяет добиться ее великолепной повторяемости для любых форм. Например, если в опоке предполагается отливать сразу несколько изделий или необходимо изготовить точную копию утерянной оснастки.

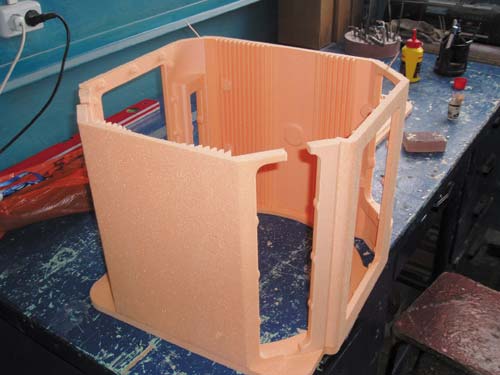

Преимущества пластиковой оснастки очевидны: она влагонезависима, может храниться в широком диапазоне температур, имеет высокий ресурс и ремонтопригодность. Модельный пластик хорошо склеивается быстросохнущими специальными клеями, а также великолепно обрабатывается любым инструментом как при станочной, так и при ручной обработке. При необходимости доводка поверхности осуществляется с помощью специальной шпатлевки и наждачной шкурки.

— Каково типичное соотношение между станочным временем обработки пластиковой оснастки и ручной доводки?

— Сегодня это соотношение составляет у нас порядка 95 на 5%. В дальнейшем мы хотим увеличить станочное время до 97-98%. Техпроцесс должен быть спланирован таким образом, чтобы исключить саму вероятность появления брака. Человеку свойственно ошибаться, поэтому мы стараемся минимизировать ручной труд.

— При виде чистой глянцевой поверхности пластиковой оснастки вспоминаются тефлоновые покрытия. Она действительно скользкая?

— Да, еще одно преимущество пластиковой оснастки, которое было отмечено нашими заказчиками, — это высокая соскальзываемость с формы за счет низкого коэффициента трения модельного пластика. Другими словами, когда смесь снимается с оснастки, получается меньше дефектов формы. Это особенно важно на автоматических формовочных линиях с большой производительностью.

— Какая оснастка более долговечна — деревянная или пластиковая?

— По данным статистики, обычная пластиковая оснастка, как и деревянная, требует ремонта где-то после тысячи формовок. Оснастка из специального 960-го пластика способна выдержать уже до 30-50 тыс. формовок. При необходимости за счет применения специальных материалов можно повысить стойкость пластиковой оснастки к ударной нагрузке и абразивному износу и до 100 тыс. формовок.

Кстати, основные проблемы с пластиковой оснасткой возникают не из-за ее якобы «пластмассовости», а по причине неаккуратного небрежного обращения с оснасткой. Поэтому мы даже разработали правила обращения с оснасткой, в которых даются соответствующие рекомендации по работе, дабы избежать нарушений технологии ее эксплуатации.

Если же сравнивать высокопрочную пластиковую и алюминиевую оснастку, то первая практически ничем не уступает второй. К тому же крупногабаритную алюминиевую оснастку придется делать из поковки или сборной, что не всегда оправдано технологически и экономически. Кроме того, у пластиковой оснастки выше соскальзываемость и она быстрее изготавливается. Поэтому многие российские и зарубежные заказчики предпочитают именно пластиковую оснастку. Также общеизвестно, что алюминиевая оснастка тяжелая, а еще ее воруют на цветной лом…

— Как вы считаете, какие еще факторы следует учитывать при выборе технологии изготовления оснастки?

— Можно констатировать, что профессия модельщика плавно уходит в историю. Автоматизация производства деревянной оснастки технологически малоэффективна и, на мой взгляд, бесперспективна. Да и зарплата программиста ЧПУ гораздо выше, чем у модельщика. Учтите еще и престижность профессии: нынешняя молодежь не любит работать руками. Гораздо интереснее посидеть за компьютером, поломать голову над решением технических проблем, а затем достать из станка готовую деталь и сделать по ней годную отливку. Такой труд приносит человеку радость, а обществу — пользу.

— Пластиковую оснастку каких размеров вам уже доводилось изготавливать?

— Максимальный габарит изготовленной нами оснастки был больше рабочей зоны станка — порядка 2 м. Сейчас мы ожидаем заказ на сборную четырехметровую оснастку. Нас это не пугает, благо материал позволяет делать такие модели. Минимальный размер — вставки порядка 10 мм.

— Как контролируется точность изготовления модельной оснастки?

— Как правило, допуски моделей для литейной оснастки во много раз больше, чем обеспечивает станок с ЧПУ. Поэтому контрольные замеры обычно выполняются с помощью классических линеек и штангенциркулей. Это в большей степени проверка технологической точности. Конструкторская точность и собираемость отслеживаются на этапе проектирования элементов оснастки в Power Solution.

Кстати, модельный пластик сохраняет свои размеры в широком диапазоне влажности и температур. Рабочий температурный диапазон пластика отвечает всем требованиям холодной формовки. Однако пластик не следует нагревать выше 80 °С. В то же время термопластичность пластика позволяет легко гнуть из него тонкие пластины, тем самым экономя станочное время и упрощая ремонт оснастки.

— Что сегодня более выгодно предприятиям — развивать собственное модельное производство или отдавать заказы субподрядчику?

— На наш взгляд, каждый должен заниматься своим делом. Зачем самим изобретать велосипед, когда есть профессионалы в этом деле? Кооперация с надежным субподрядчиком не требует больших капиталовложений, создания и поддержки соответствующей инфраструктуры и уменьшает собственную налогооблагаемую базу. У нас есть заказчики, оборудование и кадры которых не хуже наших и позволяют им самим изготавливать модельную оснастку. Тем не менее они предпочитают размещать заказы у нас — затраты те же, при этом никакой головной боли.

— Какие выполненные проекты вы считаете наиболее интересными?

— В прошлом году мы сделали очень большой и сложный проект оснастки для изготовления песчаной формы для Воронежского тепловозоремонтного завода. Заводчане осваивают новое производство, и для них мы выполнили проект самой высокой степени сложности. Заказчиком были представлены чертежи 70-х годов выпуска и отливка детали. Как водится, отливка не совпадала с чертежом. Только на проектирование оснастки нам потребовалось полтора месяца, не считая различных согласований и доработок. На изготовление оснастки на станке ушло чуть больше месяца. В итоге весь проект с согласованиями занял порядка пяти месяцев. К тому же для изготовления этой детали нам пришлось глубже изучить несколько новых для нас технологий. Например, мы впервые для себя применили пневмосъем оснастки, при котором за счет сжатого воздуха из оснастки извлекаются тонкие стержни. С учетом усадки и равнотолщинности изделия спроектировать и изготовить 19 взаимозависимых друг от друга стержней оказалось очень непростой задачей. Для каждого стержня необходимо было изготовить свой стержневой ящик. Металлургов очень порадовала та точность, с которой элементы укладывались в форму.

Тестовые отливки мы выполнили с помощью компании «ПКФ «Технолит» на их производстве в Свердловской области. Их специалисты были столь поражены сложностью проекта, что безвозмездно потратили свое время и материалы на испытание формы, за что им большое спасибо. Для них это тоже был серьезный профессиональный опыт по отливке деталей сложных форм, а, как уже говорилось, нет ничего ценнее полученных на практике знаний.

Как выяснилось позже, многие просто отказались от этого проекта после изучения чертежей. Мы же за него взялись главным образом из-за того, что нам это было очень интересно. Наша компания не просто разработала оснастку, а спроектировала заново весь техпроцесс. Например, после проработки мы отказались от трех холодильников и одного стержневого ящика.

Каждый год, подводя итоги, мы выбираем собственный «проект года». И это был особый проект не столько с финансовой, сколько с инженерной точки зрения. К сожалению, мы недооценили его с финансовой точки зрения, зато он добавил нам профессионализма, и теперь мы можем гордиться сделанной работой! Этот заказ дал нам основное — уверенность в том, что теперь мы можем смело браться за проект любой степени сложности.

— Спасибо за интересную беседу! Позвольте пожелать вам побольше сложных, интересных проектов!

Беседу провел Константин Евченко