Применение решений Autodesk на судостроительно-судоремонтном предприятии ФГУП «ЦС «Звездочка»

ФГУП «ЦС «Звездочка», расположенное в городе Северодвинске Архангельской области, — одна из ведущих российских верфей, специализирующаяся на ремонте и переоборудовании подводных лодок (в том числе атомных), а также строительстве надводных кораблей и судов различного назначения.

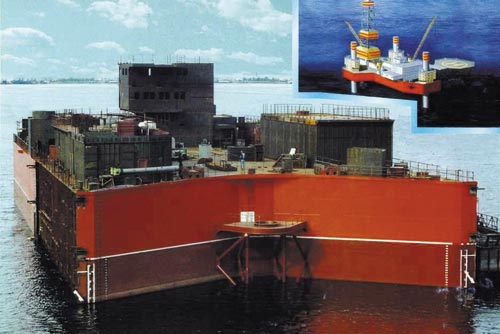

С начала производственной деятельности предприятием построено 223 судна и плавсредства: плавучие причалы, плавучий док, плавучие мастерские, завод для приготовления и обезвоживания кормов, сухогрузные суда, морские морозильные траулеры. С 2000 года на предприятии организовано и успешно развивается алмазно-гранильное производство с прицелом на алмазы месторождения им. М.В.Ломоносова Архангельской области.

В настоящее время на предприятии продолжается строительство траулеров, спущено и готовится к проведению ходовых испытаний морское транспортное судно, строится скоростной разъездной катер из легкого сплава. В стадии достройки и сдачи заказчику в 2009 году находится самоподъемная буровая платформа.

В 2006 году предприятию государством продлено право на самостоятельную внешнеэкономическую деятельность и сегодня здесь проходят ремонт и модернизацию подводные лодки ВМС Индии.

Предприятие успешно выполняет заказы космодрома (г.Плесецк Архангельской области).

Однако главные перспективы завод связывает с постройкой сухого дока (место под него было заложено изначально в проекте строительства завода). Его постройка позволит верфи в кооперации с другими предприятиями г.Северодвинска строить гражданские и военные суда любого класса и размера, включая авианосцы и плавучие добывающие платформы для месторождений нефти на шельфе Арктики.

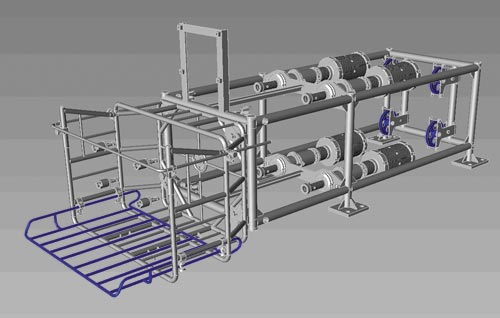

Для успешного решения вопросов диверсификации производства начиная с 1993 года предприятие стало внедрять системы САПР в проектирование и конструкторско-технологическую подготовку производства, были закуплены первые пять лицензий AutoCAD R12 и несколько лицензий CATIA. Сегодня предприятие располагает внушительным парком Autodesk Inventor, в том числе версией Inventor Professional и CATIA.

Основной (массовой) CAD-системой для внедрения 3D-технологии в производство является Autodesk Inventor.

Одним из мощных инструментов трехмерного моделирования и разностороннего анализа проектируемых конструкций и механизмов является Autodesk Inventor Professional, который используется на предприятии для расчетов прочности различных конструкции кораблей и судов. Наибольший интерес к возможностям Autodesk Inventor Professional вызывает модуль динамического анализа.

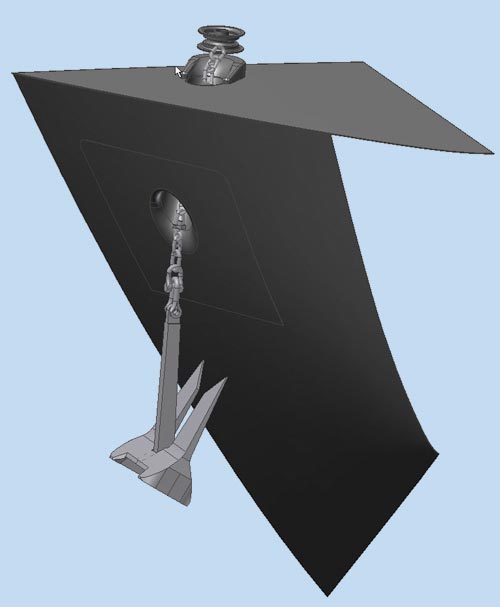

В области судостроения и проектирования судов отдельного внимания заслуживает вопрос проектирования и постройки якорного устройства. Проблема заключается в сложности моделирования процесса подъема и отдачи якоря: прилегания лап якоря в поднятом состоянии, способности якоря самостоятельно опускаться при его отдаче, предотвращение заклинивания якоря при его подъеме и т.п.

Именно с моделирования подъема якоря для морского транспортного судна ФГУП «ЦС «Звездочка» и было начато освоение модуля Dynamic Simulation, входящего в состав Autodesk Inventor Simulation/Professional.

Итак, прежде всего необходимо было выполнить построение трехмерной модели якорного клюза с участком бортовой обшивки и палубы, самого якоря и звеньев якорной цепи. В результате моделирования получается сборка, состоящая из всех требуемых для расчета компонентов. Отметим, что при создании начальных и граничных условий в модуле Dynamic Simulation независимо от наличия существующих в результате создания модели связей воникает необходимость в назначении новых связей либо импортировании связей из сборки.

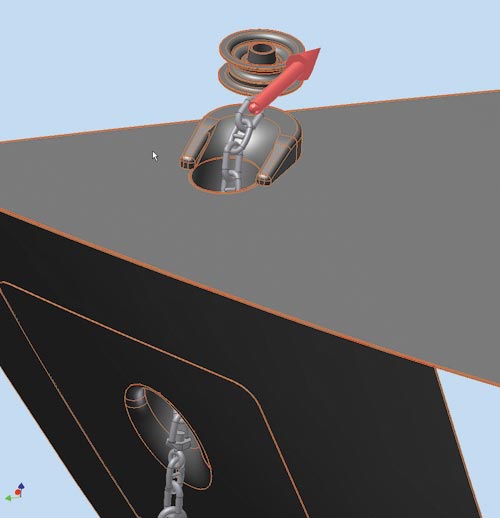

Следует обратить внимание на то, что модуль Dynamic Simulation, как и любой другой расчетный пакет, очень чувствителен к ресурсам используемой компьютерной техники, а именно к мощности процессора и объему оперативной памяти (2-4 Гбайт). В связи с этим рекомендуется перед началом работы выполнить анализ и оптимизацию рассчитываемой модели с целью определения необходимого и достаточного количества элементов либо использовать для расчета наиболее производительную вычислительную технику, что, однако, не освобождает инженера от решения вопроса оптимизации задачи. Общая расчетная модель показана на рис. 1.

Рис. 1. Модель якоря, клюза и корпусных конструкций

Для того чтобы определить характер взаимодействия элементов между собой, в модуле расчета динамики имеется ряд специализированных типов связей с различным набором степеней свободы взаимодействующих деталей (описание типов связей выходит за рамки данной статьи). В нашем случае в основном использовались следующие типы связей: вращающаяся (для связей лап якоря со штоком и штока со скобой), свободная (для освобождения звеньев цепи), 3D-контакт (для наложения взаимодействия освобожденных звеньев цепи между собой и корпусными конструкциями). Указанный набор связей принят неслучайно. Такой подход объясняется стремлением наиболее точно смоделировать особенности подъема якоря, давая динамической системе максимально возможную свободу и не налагая искусственных ограничений, влияющих на достоверность результата. Но нельзя забывать, что при этом в погоне за точностью и реалистичностью моделирования приходится расплачиваться увеличением времени расчета. Таким образом, в закрепленном виде остаются только корпусные конструкции.

Моделирование веса якоря было выполнено с помощью функции «Гравитация», то есть было задано значение коэффициента ускорения свободного падения и его направление (направление вектора действия гравитационных сил, заданное по умолчанию, может не совпадать с требуемым для расчета). Теперь, если перейти в режим симуляции, не ограниченный в перемещении якорь вместе с цепью начнет двигаться в направлении действия гравитационной силы, при этом все элементы буду взаимодействовать друг с другом в соответствии с заданными связями.

Рис. 2. Задание силы и направления подъема якоря

Далее, наложив связи и задав вес элементов, задаем силу тяги цепи (сила, с которой осуществляется подъем якоря), получаемую из заранее известных параметров лебедки подъемного механизма. Причем сила может быть как постоянно направленной, так и связанной с элементом, к которому она приложена (с изменением положения элемента будет меняться направление действия силы). При этом силы также могут быть непостоянными по своему значению и скорости изменения (рис. 2).

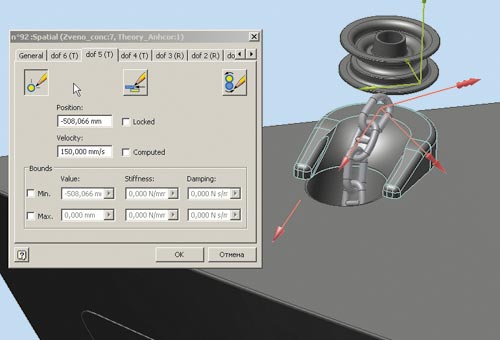

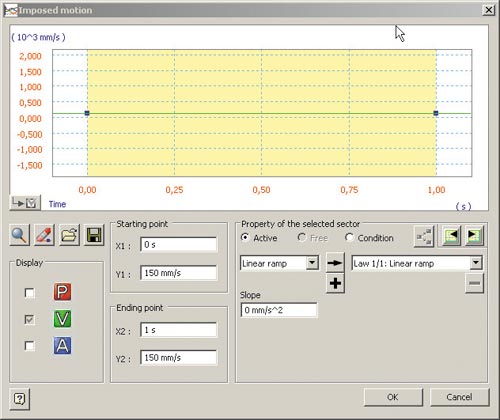

Помимо силы подъема, важное значение для выполнения динамических расчетов имеет скорость движения элементов системы. Модуль Dynamic Simulation в Autodesk Inventor Professional дает возможность задавать скорость (начальную, текущую, постоянную, переменную — меняющуюся по разным законам) элементов механизма. В нашем примере, поскольку нам приходится ограничивать количество элементов динамической системы, мы должны дополнительно задать начальную скорость движения якоря и цепи, чтобы смоделировать установившееся движение и соответственно скорость подъема якоря (рис. 3).

Рис. 3. Задание начальной скорости подъема якоря (движения элемента)

Скорость задается для отдельных элементов через изменение их свойств, при этом существует возможность налагать ограничения и устанавливать дополнительные характеристики (скорость вращения, возможные перемещения и т.п.) для уже наложенных связей. Для данного расчета была задана скорость перемещения звена цепи, к которому была приложена поднимающая сила, как для элемента, определяющего движение всей системы, сообщающего движение посредством наложенных связей всем элементам системы (рис. 4). Таким образом приложенная сила подъема призвана преодолеть силу тяжести, действующую на якорь и цепь, а скорость перемещения головного звена — задать динамику данного процесса.

Рис. 4. Задание скорости подъема якоря

Дополнительно следует отметить, что при создании модели динамической системы требуется все тщательно продумать: обеспечить контакт всех элементов, то есть ликвидировать зазоры между ними; учесть динамику и инерцию. В противном случае при расчете, после задания силы и скорости, из-за получающегося рывка могут быть нарушены связи (может произойти разрыв связей и даже элементов, поскольку расчет имеет свой шаг по времени и попаданию события (рывка) в промежуток между рассчитываемыми периодами; может нарушиться целостность элемента (связи, контакта), вследствие чего результаты расчета будут некорректными).

После ввода всех исходных данных можно переходить к симуляции. Инженеру при выполнении расчетов дается возможность указать длительность расчетного периода, то есть время в натуральных единицах (секундах), которое будет моделироваться (значение 1 с говорит о том, что будет симулироваться 1 с поведения динамической системы), и количество шагов расчета на данном отрезке времени. В процессе расчета можно изменять время симуляции, правда только в большую сторону (если в течение выбранного ранее промежутка расчетного времени не был получен ожидаемый результат), останавливать расчет, просматривать и при необходимости либо закончить его, либо возобновить с места остановки.

Для нашей модели (для полного ее обсчета — затягивания якоря в якорный клюз) потребовалось приблизительно 7 расчетных секунд. При выполнении расчета на неспециализированном компьютере (с характеристиками Pentium 4, 3,2 ГГц, 1 Гбайт ОЗУ под управлением OC Windows XP Pro) время его выполнения составило порядка 80 ч непрерывной работы. К сожалению, модуль Dynamic Simulation Autodesk Inventor 11 Professional (в котором выполнялся расчет) не предусматривает возможности сохранения промежуточного состояния расчета и его возобновления после перезагрузки (выключения/включения) компьютера.

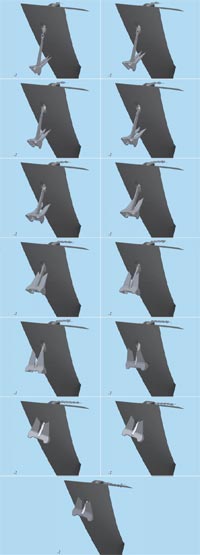

Результаты расчета можно просмотреть в табличном виде и в виде графиков, на которых отражаются различные характеристики динамической системы (такие как скорость, ускорение, сила, момент), изменяющиеся во времени, которые могут быть импортированы в MS Excel. Также результаты взаимодействия элементов модели могут применяться для расчета прочности в расчетном модуле Autodesk Inventor. Имеется возможность импортировать их в видеоролик для демонстрации и анализа. Несколько кадров этого ролика приведены на рис. 5.

Рис. 5. Кадры видеоролика

В заключение необходимо отметить преимущества использования электронного моделирования, в частности применения системы Autodesk Inventor Professional с модулем Dynamic Simulation перед использованием традиционных и, к сожалению, уже несколько устаревших методов натурного и масштабного моделирования и макетирования.

В случае применения натурного или масштабного моделирования необходимо изготовление всех элементов конструкции (чаще всего из дерева и фанеры), что требует существенных затрат времени и ресурсов (материалов, использования станков и оборудования), а также наличия высококвалифицированных рабочих, при этом не следует забывать, что может понадобиться выполнение нескольких приближений, то есть переделка макета и изменение конструкции по данным предыдущего моделирования при получении неудовлетворительных результатов (уточнение и улучшение). Если дополнительно учесть, что макетирование конкретной конструкции уникально (неповторимо), то после применения макет больше не может быть использован и разбирается (не подлежит длительному хранению, утилизируется), что увеличивает совокупные затраты на макетирование.

В случае же применения электронного моделирования работы выполняются в основном одним инженером, на одном компьютеризованном рабочем месте с затратами времени на 50-70% меньшими, чем при использовании натурного или масштабного макетирования, при этом никаких дополнительных затрат материальных ресурсов не требуется (кроме электроэнергии).