Расчет и корректировка производственной программы с использованием системы TechnologiCS

В самом конце весны 2007 года в Москве прошла специализированная конференция, посвященная применению системы TechnologiCS (www.technologics.ru) для задач планирования и управления производством. На ней впервые была «вживую» продемонстрирована новая, уже пятая версия программы и достаточно подробно рассмотрены примеры решения практических задач, типичных для многих производственных предприятий:

- расчет производственной программы исходя из плана выпуска продукции, остатков готовых деталей и узлов, незавершенного производства; расчет потребности производства в материалах и комплектующих;

- применение системы в производственно-диспетчерских службах и непосредственно в цехах, движение деталей и узлов в производстве (планирование работ в цехе, выдача заданий, контроль выполнения работ, методология работы с системой и с бумажной сопроводительной документацией, использование штрих-кодирования, оформление сдачи деталей в цехе и передачи в следующий по маршруту цех); контроль прохождения партии деталей; комплектация сборочного производства;

- контроль хода производства, визуализация плановых и фактических показателей в различных вариантах;

- учет использования дорогостоящего инструмента (номерной учет и электронная картотека инструмента и оснастки, выдача и прием инструмента в кладовой, контроль применения инструмента в производстве, статистика использования и текущая наработка каждой единицы инструмента);

- конфигурирование продукции на заказ (автоматическая генерация состава конкретного экземпляра (партии) изделия по требованиям заказчика с учетом возможных исполнений, вариантов комплектации изделия и входящих компонентов);

- расчет плановой себестоимости продукции (заказов).

Все эти примеры, иллюстрирующие возможности применения системы в ПДО, цехах и других подразделениях, вошли в демонстрационную базу данных TechnologiCS начиная с версии 5.0.2.

Этой публикацией мы хотим начать небольшую серию, посвященную описанию некоторых интересных, с нашей точки зрения, возможностей и примеров настройки программного обеспечения — из тех, что были продемонстрированы на конференции. В первой статье остановимся чуть более подробно на задачах расчета и корректировки производственной программы.

Возможностям системы TechnologiCS в области конструкторско-технологической подготовки, в том числе с точки зрения информационного обеспечения последующих процессов планирования и управления производством, уже посвящено множество материалов, поэтому на этой стадии мы останавливаться не будем1. Предположим, что основные этапы подготовки производства уже пройдены. Таким образом, в качестве стартовой точки мы имеем, с одной стороны, исходные данные от планово-экономической службы (маркетинга), то есть перечень и количество изделий в соответствии с планом выпуска готовой продукции (имеющимися заказами), с другой — базу данных TechnologiCS, содержащую спецификации самих изделий и входящих узлов, а также техпроцессы. Казалось бы, располагая подобной информацией, да еще и в хорошо структурированном электронном виде, составить производственную программу не так уж сложно. На первый взгляд, достаточно разузловать сразу все изделия с учетом требуемого их количества, исключить из полученного списка покупные — и вот вам номенклатурный план производства (полный перечень всех изготавливаемых компонентов, включая входящие на всех уровнях). А если на основании данных из техпроцессов полученный список деталей и узлов еще и «распределить» по цехам, то вроде бы как получается, что готов и производственный план для цехов.

Такой метод сам по себе неплох, но в реальной жизни подходит, например, для оценки суммарной потребности (обеспеченности) в материальных ресурсах на будущий период, укрупненного планирования загрузки производственных мощностей и т.п., то есть для предварительного или укрупненного планирования. Формирование же непосредственно планов цехов методом простого разузлования изделий с суммированием количества входящих компонентов в подавляющем большинстве случаев приведет к не самым оптимальным (если не сказать — очень далеким от оптимальных), с точки зрения производственников, результатам.

Если речь идет не об опытном или сугубо единичном производстве, то каким бы позаказным и клиенто-ориентированным оно ни было, даже если каждое следующее изделие хоть в чем-то, но отличается от предыдущего, оно все равно включает хотя бы некоторое количество типовых компонентов. Абсолютно новую, уникальную продукцию изготавливают под каждый новый заказ лишь очень немногие предприятия. Большинство заводов все-таки в том или ином виде выпускает одни и те же изделия, их варианты и модификации в пределах освоенного модельного ряда. И даже совсем новые модели вряд ли на все 100% состоят из новых, оригинальных деталей. В подавляющем большинстве случаев последние являются дальнейшим развитием или модернизацией ранее выпускавшейся продукции, а значит содержат (хотя бы частично) детали и узлы, заимствованные из ранее освоенных изделий. Таким образом, почти на любом предприятии существуют, так сказать, детали «общей применяемости», которые идут во множество различных изделий и заказов. Учитывая этот факт, а также технологические особенности изготовления (например, длительность цикла), во многих случаях для сокращения производственного цикла имеет смысл создавать (в разумных пределах) заделы наиболее «ходовых» компонентов. В то же время далеко не все предприятия имеют гарантированный стабильный пакет заказов на длительное время вперед, которого было бы достаточно, чтобы заранее точно спланировать производственный процесс с перспективой на несколько месяцев. Многие вынуждены подстраиваться под заказчика и работать, что называется, «с колес», хотя в целом так или иначе заказы есть постоянно. Как следствие, внешняя ситуация постоянно меняется, возникает множество не зависящих от предприятия и слабо предсказуемых факторов, результатом воздействия которых являются постоянные изменения текущего производственного плана. Например, какие-то уже запущенные заказы по разным причинам приостанавливаются или отменяются совсем. Соответственно, образуются излишки деталей и узлов, как уже изготовленных к этому моменту, так и находящихся в незавершенном производстве. Или наоборот — внезапно появляются новые срочные заказы, что вызывает дефицит определенных позиций.

Таким образом, получается, что производственный процесс в целом непрерывен, но для обеспечения максимальной, с экономической точки зрения, его эффективности реальный план цехов постоянно корректируется в зависимости от текущей ситуации и ближайших прогнозов. Если с учетом этого рассматривать момент поступления нового заказа, то получается, что возникновение потребности изготовить под этот заказ заданное количество определенной номенклатуры изделий совсем не означает необходимость планировать выпуск всех деталей и узлов в соответствии с конструкторскими спецификациями данных изделий. Сначала нужно оценить текущую ситуацию: имеющиеся запасы, уже существующие потребности, состояние незавершенного производства — после чего рассчитать, какие корректировки потребуется внести в производственную программу, чтобы обеспечить выполнение и уже запущенных, и вновь поступивших заказов. Ну а затем соответственно дополнить/изменить план производства.

Рассмотрим возможность применения системы TechnologiCS для информационной поддержки именно такой модели работы.

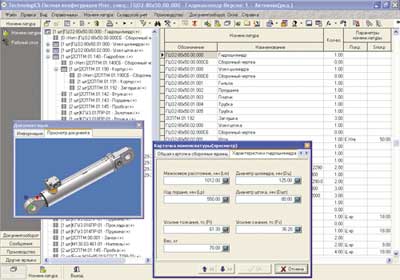

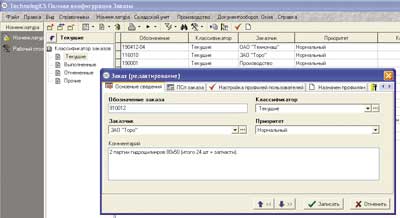

Возьмем в демонстрационной базе данных TechnologiCS изделие «Гидроцилиндр» (рис. 1), на примере которого рассматривались основные задачи подготовки производства. Оформим в системе заказ на изготовление двух партий соответствующей продукции (рис. 2).

Рис. 1. Информация об изделии в базе данных TechnologiCS

Рис. 2. Оформление заказа

Производственные спецификации (то есть производственный состав для планирования и контроля производства соответствующих партий гидроцилиндров) формируются системой в автоматизированном режиме на основании конструкторских спецификаций и заданных условий (связанных с применяемой методикой планирования) и, конечно, могут корректироваться. Последнее необходимо, когда состав конкретной партии (экземпляра) изделий отличается от действующих конструкторских спецификаций, но это никак не связано с конструкторскими изменениями. Например, использование допустимых замен, дополнительная (не связанная с изменением конструкции) комплектация по пожеланиям конкретного заказчика и, наконец, срочные корректировки, действующие только в рамках конкретного заказа, по согласованию с соответствующими руководителями конструкторских, технологических и производственных служб. Более подробную информацию о работе с производственными спецификациями можно найти на сайте www.technologics.ru.

Итак, в системе зарегистрирован новый заказ и сформированы производственные спецификации изготавливаемых для него изделий. Это не единственный заказ. Кроме него, естественно, есть и другие: и уже находящиеся в производстве, и только запланированные. Поэтому, как уже говорилось, если данный заказ планируется включить в производственную программу, следующим шагом нужно выполнить ее перерасчет, — то есть оценить, какие требуются корректировки и возможно ли внести их в планы подразделений. Базовая конфигурация TechnologiCS имеет все функциональные возможности для получения необходимой информации:

- она позволяет одновременно работать с множеством заказов (производственных спецификаций) для выполнения различных расчетов;

- в соответствии с составом и применяемыми технологиями для каждой производственной спецификации автоматически рассчитывается потребность в необходимых для ее изготовления ресурсах, в том числе материалах, деталях и комплектующих для сборки. Причем для запущенных в производство заказов эта потребность пересчитывается по мере выполнения плана — с учетом уже изготовленных деталей и узлов;

- из подсистемы складского учета доступна информация о текущих остатках соответствующих материалов, деталей, узлов и комплектующих в различных подразделениях предприятия, об имеющихся на них заявках, запросах и других документах;

- по находящимся в производстве заказам доступна информация о номенклатуре и количестве запланированных и изготовленных на текущий момент деталей и узлов.

В режиме работы со списком производственных спецификаций, используя стандартную функцию Фильтр, выбираем все производственные спецификации, относящиеся к заказам, — как уже запущенным в производство (но еще не законченным), так и только планируемым (включая в том числе и только что созданный заказ на две партии гидроцилиндров). Используем входящий в состав стандартной версии TechnologiCS скриптовый модуль Перерасчет производственной программы.

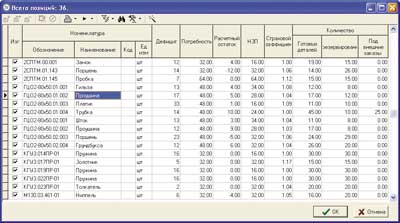

Результат выполнения этой функции показан на рис. 3.

Рис. 3. Расчет дефицита

Рассмотрим подробнее представленную на экране информацию. Список номенклатуры в левой части окна — это позиции производственной программы, которые по результатам вычисления определены как дефицитные. То есть их текущий остаток и ожидаемые поступления из незавершенного производства меньше, чем потребности для выполнения оставшейся части заказов — уже изготавливаемых и вновь включенных в план. Далее пройдемся по содержанию соответствующих колонок:

- Дефицит — расчетное недостающее количество соответствующей позиции;

- Потребность — суммарное количество соответствующих деталей или узлов, требуемое для изготовления оставшейся части продукции по заказам, уже находящимся в производстве, и по вновь планируемым заказам;

- Расчетный остаток — количество готовых деталей или узлов, которые считается возможным использовать для изготовления запланированной продукции. Расчетный остаток может быть меньше реального и даже отрицательным, поскольку, например, некоторое количество числящихся на складах деталей может быть изготовлено как запчасти (позиции, которые не только используются в изделиях, но и сами по себе могут являться товарной продукцией), но пока еще не отгружено заказчику. Кроме того, часть имеющихся деталей может быть зарезервирована и/или для них может быть назначен неснижаемый остаток. Соответствующая информация отображается в трех крайних колонках правой части окна (реальный остаток, зарезервированное (затребованное) количество, количество под внешние заказы);

- НЗП — количество соответствующих деталей и узлов, находящихся в данный момент в незавершенном производстве;

- Страховой коэффициент — поправочный коэффициент, используемый при расчете плана производства. Смысл данного коэффициента прост. Он отражает, сколько деталей нужно запустить в производство, чтобы на выходе получить желаемое количество с учетом плановых потерь на брак, на разрушающий контроль и т.п. То есть заданный для детали ГЦО2-80х50.01.002 Проушина K=1,04 означает, что в среднем для того, чтобы получить 100 годных проушин, нужно запускать в производство 104 штуки.

Поскольку мы продолжаем работать с единой базой данных TechnologiCS, то при наличии соответствующих прав пользователю полностью доступна вся имеющаяся в системе информация о деталях и узлах, в том числе конструкторско-технологическая.

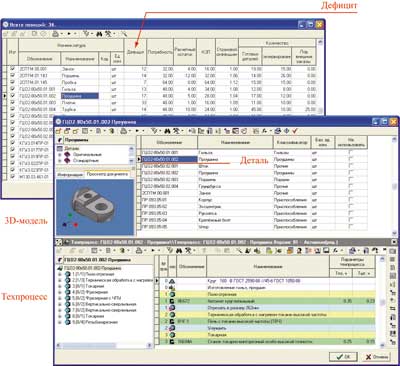

Это означает, например, что при желании можно прямо в окне расчета дефицита выбрать интересующую деталь и тут же получить о ней всю необходимую техническую информацию (рис. 4):

Рис. 4. Прямо из режима расчета дефицита можно получить исчерпывающую техническую информацию о детали

- трехмерную модель, чертеж и любые другие связанные документы;

- электронную карточку детали с ее размерами, характеристиками и т.п.;

- данные о применяемости в узлах и изделиях;

- технологический процесс, где в свою очередь указаны материал, размеры и вес заготовки, норма расхода, маршрут обработки, вся информация о выполняемых технологических операциях, трудоемкость, используемое оборудование, инструмент, приспособления и т.д.

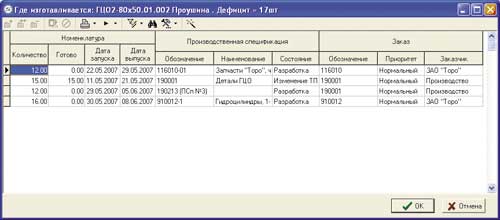

Используя специальную команду, можно посмотреть, для изготовления каких производственных спецификаций и выполнения каких заказов необходима позиция, узнать число дополнительно требующихся деталей (рис. 5). Можно сразу открыть соответствующие производственные спецификации для получения более детальной информации.

Рис. 5. Информация о том, для выполнения каких заказов требуется деталь

Таким образом, мы видим (рис. 3), что при включении в план созданного нами заказа на две партии гидроцилиндров (если учесть уже имеющиеся в подразделениях остатки деталей и узлов, потребности в них, а также незавершенное производство и прочие вышеуказанные факторы) возникает дефицит. Что вполне логично, если на нашем предприятии нет свободно лежащих больших запасов готовых деталей. Перечень необходимых ДСЕ и их количество также видны на рис. 3. То есть если мы все же хотим изготовить и уже запланированное, и новый заказ, необходимо либо дозапустить недостающие детали и узлы, либо просто скорректировать их количество в производственной программе (если они уже есть в плане). Для обоих случаев предусмотрены специализированные команды. В первом (создание новых производственных заказов на недостающие позиции) достаточно выделить интересующие детали в списке (см. рис. 3), после чего будет автоматически создана новая производственная спецификация, сформировано ее содержание, рассчитаны предлагаемые даты запуска и выпуска соответствующих ДСЕ. При этом количество деталей, включаемых в новый производственный заказ, определяется по умолчанию из расчетного дефицита и значений страховых коэффициентов. Макрос для калькуляции рекомендуемых дат запуска и выпуска использует в качестве исходных данных количество изготавливаемых деталей, их уровень вложенности (при планировании изготовления в составе сборочной единицы), трудоемкость операций по технологическому процессу, усредненное время передачи деталей между задействованными цехами и участками, коэффициенты интенсивности работы подразделений и календарь. При желании пользователи могут встроить в TechnologiCS и использовать любой собственный алгоритм расчета рекомендуемых дат запуска/выпуска деталей.

Рис. 6. Информация о том, в каких производственных заказах изготавливается деталь

В каких-то случаях можно и не создавать новых производственных заказов, а просто скорректировать количество деталей в уже существующих. Для этого по интересующей позиции можно открыть список производственных спецификаций (заказов), в рамках которых данная деталь изготавливается (рис. 6). Здесь же есть информация о запланированных датах начала и окончания изготовления, заказчике, состоянии соответствующей производственной спецификации (в разработке, в производстве и т.п.). Далее понадобится только выбрать корректируемый производственный заказ и по команде в него автоматически будет добавлено недостающее количество деталей — в соответствии с рассчитанным дефицитом и значением страхового коэффициента.

Таким образом, при появлении новых заказов специалист производственно-диспетчерской службы запускает перерасчет производственной программы и получает исчерпывающую информацию для принятия управленческих решений, включая перечень дефицитных позиций, расчетное недостающее количество, а также различные производственные и технические данные. Тут же, используя специально предусмотренные для этого средства, он может ликвидировать возникший дефицит, корректируя производственную программу (увеличить количество деталей в текущем плане, сформировать новые заказы). А если при этом действия такого специалиста четко алгоритмизированы (что теоретически возможно, но с учетом условий конкретного производства), то часть этой работы можно и вовсе возложить на программу (создать пользовательский скрипт).

Полученный в результате откорректированный список производственных спецификаций и будет являться обновленным общим планом производства. Если при этом не рассчитывать рекомендуемые даты запуска и выпуска деталей и узлов, то итогом будет полный номенклатурный план производства с точностью до конкретных деталей и автоматической разбивкой по участвующим в изготовлении цехам и участкам. Расчет дат позволяет построить календарный план-график производства. Точность его зависит от применяемой методики расчета, которую, как уже говорилось, возможно корректировать.

Если также учесть, что, помимо всего прочего, в TechnologiCS предусмотрены специальные функции для работы с информацией об имеющемся оборудовании (станки (линии), их расположение по цехам/участкам, серийные номера, график работы, график обслуживания и т.д.), то при работе с производственным планом можно получить данные о возможном фонде работы оборудования в интересующий период времени с учетом запланированных ремонтов и других мероприятий.

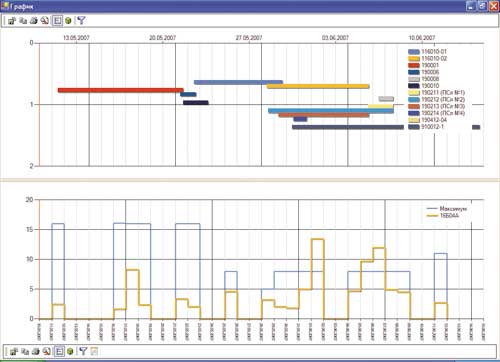

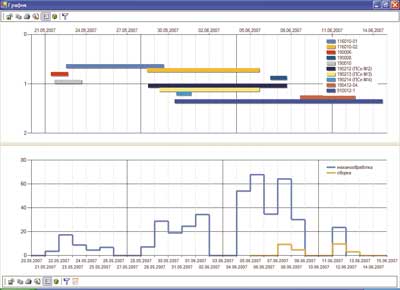

Располагая этой информацией, а также календарным планом производства, можно «наложить» запланированные работы на имеющиеся мощности и оценить плановую (расчетную) загрузку оборудования. А результат представить в виде отчета на бумаге или графика на экране — например, как показано на рис. 7.

В верхней половине окна выводится график изготовления на интересующий период. Временная шкала расположена по горизонтали, одно деление соответствует одному дню.

Рис. 7. График загрузки оборудования

Рис. 8. Расчетный график объема работ (механическая обработка и сборка)

На графике можно отображать изготавливаемые производственные спецификации (как это сделано на рис. 7), выполняемые заказы или отдельные интересующие детали и узлы. В нижней половине окна выводится в виде графика расчетная загрузка в соответствующем временном периоде. Временная шкала соответствует верхнему графику, по вертикали откладывается значение в часах. Загрузку чего отображать — пользователь выбирает сам. Можно вывести полный объем всех работ по цеху или участку, график для отдельного вида работ (механообработка, сборка, сварка, испытания и т.п.), загрузку определенной группы или модели оборудования в разрезе как предприятия в целом, так и цеха или участка. Например, на рис. 7 показан график расчетной загрузки станков модели 16Б04А в период

с 10 мая по 15 июня 2007 года. Оранжевым цветом выведен расчетный объем работ, голубым — максимально возможный фонд работы в этот же временной промежуток. Рис. 8 представляет расчетный график общего объема работ по механической обработке и сборке на период с 20 мая по 15 июня 2007 года.

В заключение хотелось бы отметить еще одну интересную возможность применения расчета дефицита. Помимо использования по прямому назначению, то есть при определении перечня и количества недостающих позиций и корректировке производственной программы, этот модуль можно применять и для контроля. С одной стороны, контролируется корректность выбранных настроек программы, а с другой — осуществляется проверка того, насколько отлажены бизнес-процессы учета основных показателей производства с использованием информационной системы (TechnologiCS). Суть в том, что если соблюдаются следующие условия:

- поправочные (страховые) коэффициенты выбраны правильно и соответствуют действительности, то есть не завышены и не занижены;

- информация о выполнении работ в цехах, сдаче готовых деталей и узлов, выдаче комплектации на сборку, списании материалов и комплектующих и т.д. вносится в систему в полном объеме, своевременно и без значительного количества ошибок,

то практически в любой момент (за исключением того, когда появляются новые заказы и, естественно, возникает дефицит) расчетное значение дефицита по всем позициям должно неизменно оставаться в районе нуля. Цифры в других колонках со временем будут меняться. По мере изготовления деталей их количество в незавершенном производстве уменьшается, но с учетом поступления из производства готовых ДСЕ увеличивается расчетный остаток. Детали выдаются из кладовых на сборочные участки, и расчетный остаток уменьшается, но соответственно сокращается и потребность — по мере сборки из этих деталей готовых узлов и изделий. Таким образом, расчетное количество недостающих деталей (дефицит) в течение всего этого процесса меняться не должно (если не появляются новые заказы). В результате, если вы, запуская с некоторой периодичностью перерасчет производственной программы, видите постоянные изменения значений дефицита, это может служить сигналом о необходимости проверки. Если значение дефицита постоянно уменьшается, становится отрицательным и продолжает при этом расти по модулю (со знаком минус), это с большой вероятностью означает, что страховой коэффициент для данной позиции завышен и постепенно образуются невостребованные остатки. Если дефицит растет, это в равной мере может означать как неверно заданное значение страхового коэффициента (слишком маленькое), так и недостоверность вносимой в систему информации. Если же значение меняется постоянно и непредсказуемо, принимая то положительные, то отрицательные значения, это скорее всего свидетельствует о том, что в достаточной степени еще не отработаны сами бизнес-процессы работы в производстве с использованием программного обеспечения. Данные вносятся несвоевременно и/или недостаточно достоверны.

Мы затронули вопросы расчета и корректировки производственной программы и визуализации расчетной загрузки производственных мощностей. В следующих публикациях планируется рассмотреть такие задачи, как обеспечение производственных подразделений необходимыми для выполнения плана материалами и комплектующими (формирование лимитно-заборных карт и требований, работа с ними, отпуск материалов со складов, списание в производство), контроль движения и расходования ресурсов, применение штрих-кодирования в оперативном управлении и складском учете. Если тематика статьи вас заинтересовала, то на специализированном сайте www.technologics.ru вы всегда найдете дополнительную информацию о TechnologiCS. Там же можно задать свои вопросы непосредственно разработчикам системы.

1Описания, статьи, демонстрационные ролики и другие информационные материалы, посвященные применению ПО TechnologiCS для задач конструкторско-технологической подготовки производства, можно найти на официальном сайте продукта: www.technologics.ru.