Методология создания интегрированной информационной системы для автоматизации технической подготовки и оперативного управления позаказным машиностроительным производством

Актуальность проблемы

К началу XXI века стало ясно, что весьма дорогостоящие автоматизированные информационные системы (АИС) не оправдывают возлагаемых на них надежд в части решения задач интегрированных АИС (ИАИС). Дело в том, что по отдельности современные системы CAD, CAM, CAE, PDM, FRP, MRP, MRPII, MES (Computer Aided Design, Computer Aided Manufacturing, Computer Aided Engineering, Product Data Management, Finance Requirements Planning, Material Requirements Planning, Manufacturing Resource Planning, Management Execution System), ориентированные на локальную автоматизацию и формирование традиционных баз данных (БД), не решают проблему создания единого информационного пространства (ЕИП), предназначенного для синхронизированного обмена данными между различными участниками жизненного цикла изделий (ЖЦИ).

На основании анализа реализованных проектов автоматизации управления машиностроительным производством было выявлено, что контуры ERPсистемы (Enterprise Resource Planning), соответствующие классификации APICS (American Production and Inventory Control Society) [1], не обеспечивают решение интегрированных задач технической подготовки и оперативного управления позаказным производством машиностроительного предприятия, ограничиваясь стратегическим планированием. В то же время контуры CAD/CAM/CAEсистем не имеют прямых информационных связей с ERPсистемой. Всё это определяет существование значительного функционального и информационного разрыва между вышеуказанными контурами [2]. Подтверждением данной тенденции является тот факт, что начиная с 2008 года к разработке АИС класса PLM приступили ИТкомпании, занимающиеся ERPсистемами: SAP, Oracle Corporation.

Для решения задачи взаимодействия бизнеспроцессов (БП) технической подготовки производства и ERPсистем в настоящее время разрабатывается программное обеспечение (ПО) АИС предприятия на основе концепции систем PLM (Product

Lifecycle Management). Изучение возможностей отечественных и зарубежных PLMсистем показало, что в них реализована интеграция в ЕИП машиностроительного предприятия CAD/CAM/CAE/PDMсистем, то есть БП конструкторской и технологической подготовки производства. Для осуществления взаимодействия PDM и ERPсистем, реализующих БП основных стадий ЖЦИ, определяющих эффективность работы предприятия, в настоящее время используются методы интеграции на основе данных БТД, программного обмена через структурированные файлы данных или APIинтерфейс (Application Programming Interface). Применение таких методов интеграции приводит к многочисленным ошибкам и потере актуальности данных, существенному затруднению процесса параллельного проектирования и производства изделий, увеличению стоимости внедрения и сопровождения.

Проведенный анализ позволил сформулировать постановку научной проблемы, имеющей важное значение для отечественной промышленности в условиях постоянного роста конкуренции на мировом рынке наукоемкой продукции, — разработка и практическая апробация в реальных производственных условиях моделей и методов создания ИАИС, обеспечивающих в ЕИП машиностроительного предприятия комплексную автоматизацию функций CAD/CAM/CAE/PDM/FRP/MRP/MESсистем, включая информационное и программное взаимодействие с ERPсистемой (учетнохозяйственной АИС). Необходимость разработки методологии создания ИАИС машиностроительного предприятия с позаказным характером производства является актуальной задачей.

Разработка концептуальной модели ИАИС машиностроительного предприятия

Согласно статистическим данным, собранным аналитической компанией Standish Group (США), из 30 тыс. проектов АИС, обследованных в США в период с 1994го по 2009 год, успешными оказались не более 24% проектов (выполнены в срок и в рамках заданного объема финансирования) [3]. Проведенный анализ показал, что большинство неудач связано с отсутствием или неправильным применением методологии создания АИС, отвечающей требованиям предприятий.

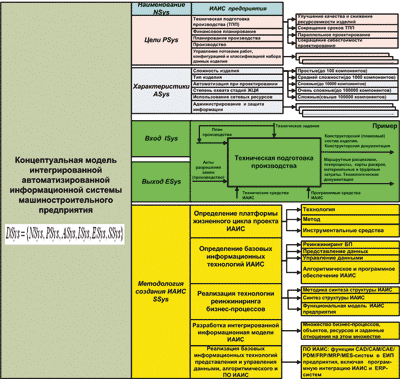

С точки зрения системного анализа описание создаваемой ИАИС может быть представлено следующей шестеркой компонентов (рис. 1):

![]() ,

,

где NSys — наименование ИАИС; PSys — цели ИАИС; ASys — общесистемные характеристики ИАИС; ISys — вход ИАИС; ESys — выход ИАИС; SSys — методология создания ИАИС.

Основным компонентом концептуальной модели является методология создания ИАИС машиностроительного предприятия, реализуемая через конкретные технологии и поддерживающие их стандарты, методики и инструментальные средства, которые обеспечивают реализацию жизненного цикла проекта (ЖЦП или ALM — Application Lifecycle Management) системы. Рассмотрим последовательность реализации предлагаемой методологии создания ИАИС машиностроительного предприятия.

Определение платформы ЖЦП ИАИС машиностроительного предприятия

При выборе платформы ЖЦП ИАИС прежде всего учитывались следующие характеристики создаваемого проекта: уровень качества по стандарту CMM (Capability Maturity Model)/CMMI (Capability Maturity Model Integration); область применения (наукоемкие проекты ИАИС или бизнесприложения); методы разработки (итеративные и каскадные); возможность распределенной работы и администрирования прав участников; документированность; возможность управления требованиями; масштабируемость; организация и стоимость тестирования; стоимость внедрения и сопровождения. На основании сравнения вышеуказанных характеристик платформ ЖЦП для разработки проекта ИАИС машиностроительного предприятия была выбрана платформа RUP (Rational Unified Process) [4].

Обоснование технологии создания проекта ИАИС

Выбор CASEтехнологии базировался на следующих ее возможностях: повышение качества создаваемого ПО ИАИС за счет применения графических средств моделирования предметной области, формирования и контроля исходного кода, сокращение сроков создания проекта, что позволяет на ранних стадиях проектирования получить прототип будущей ИАИС и оценить его [4].

Обоснование метода проектирования функциональной модели (ФМ) проекта ИАИС

Объектноориентированный (ОО) метод проектирования ФМ был выбран исходя из следующих его возможностей: реализация структурной декомпозиции БП предприятия; моделирование динамического поведения ИАИС в зависимости от возникающих в ней событий. ОО ФМ ИАИС рассматривается как совокупность взаимодействующих во времени объектов. Для ОО проектирования ФМ ИАИС обоснован выбор унифицированного языка моделирования UML [5].

Определение базовых информационных технологий ИАИС машиностроительного предприятия

Для проектирования ИАИС предприятия установлены базовые информационные технологии, которые обеспечивают [2]:

- реинжиниринг БП технической подготовки и оперативного управления в ЕИП предприятия для перехода от функциональноориентированной (на основе плановой экономики) к процессорной организации управления предприятием (технология реинжиниринга БП);

- описание и визуальное представление электронной структуры изделия (ЭСИ) и придание ему официального статуса. ЭСИ — это не менее сложный промышленный продукт, чем само изделие, он требует применения новых технологий проектирования и управления (технология представления данных);

- управление данными об ЭСИ, БП, ресурсами, интеграцию наборов данных между ИАИС и ERPсистемами на предприятии (технология управления данными);

- алгоритмическое и ПО функций CAD/CAM/CAE/PDM/FRP/MRP/MESсистем в ЕИП предприятия.

Базовая технология реинжиниринга БП машиностроительного предприятия

Синтез структуры ИАИС предприятия

Формирование новой структуры ИАИС предприятия осуществлялось с помощью разработанной методики синтеза, базирующейся на результатах системного анализа: исследование существующих реализаций АИС; анализ взаимодействия в ЕИП предприятия БП технической подготовки и управления производством; исследование направлений развития ИАИС.

Рис. 1. Концептуальная модель ИАИС предприятия

Исследование существующих реализаций АИС предприятия

Рассматривались три внедряемые на предприятиях структуры ИАИС. Первая из них основана на использовании локальных АИС, автоматизирующих отдельные БП средних и малых предприятий. Обмен данными осуществляется через БТД или локальные файлы либо файлы БД. Вторая структура характеризуется преимущественной автоматизацией финансовых и учетнохозяйственных БП предприятия. Методы интеграции систем на основе специальных групп сотрудников такого предприятия для обработки данных БТД или программного обмена через файлы данных приводят к многочисленным ошибкам и потере актуальности данных. Третья структура основана на интеграции в ЕИП предприятия только БП конструкторской и технологической подготовки производства наукоемких изделий. Передача информации из PDM в ERPсистему осуществляется на основе структурированных файлов данных (ИСО 1030321/ГОСТ Р ИСО 10303, ИСО 8879/10744) либо с помощью прикладного APIинтерфейса (ИСО 1030322). Применение вышеуказанных методов интеграции систем выявило следующие недостатки: невозможна реализация параллельных БП технической подготовки и оперативного управления производством; отсутствуют процедуры администрирования и одновременного доступа пользователей к набору данных ЭСИ на стадиях ЖЦИ; для актуализации набора данных ЭСИ на стадиях ЖЦИ необходимы многочисленные рутинные процедуры синхронизации и контроля (проверки) записей структурированных файлов обмена, следствием чего являются многочисленные ошибки и потеря доверия пользователей к возможностям АИС; ограничение возможностей масштабируемости структуры АИС; исключена интеграция с системами реального времени SCADA (Supervisory Control And Data Acquisition); увеличиваются сроки, стоимость внедрения и сопровождения.

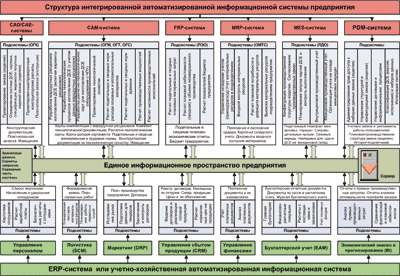

Рис. 2. Предлагаемая структура ИАИС машиностроительного предприятия

Анализ взаимодействия в ЕИП предприятия БП технической подготовки и управления производством

Анализ взаимодействия БП АИС выявил необходимость комплексной интеграции в ЕИП машиностроительного предприятия БП технической подготовки производства (CAD/CAM/CAE/PDMсистемы) и FRP/MRP/MESсистем (входят в состав ERPсистемы). В свою очередь, БП управления персоналом, бухгалтерского учета (фактический учет), экономического анализа и прогнозирования, электронной коммерции, перспективных исследований рынков промышленной продукции не требуют оперативного управления в ЕИП предприятия, поскольку они необходимы для реализации стратегических задач. Для организации взаимодействия в ЕИП машиностроительного предприятия БП CAD/CAM/CAE/PDM/FRP/MRP/MES и ERPсистем предлагается использование программных методов интеграции данных.

Исследование направлений развития ИАИС машиностроительного предприятия

Самыми важными направлениями развития являются: интеграция в ЕИП предприятия БП технической подготовки и оперативного управления производством; развитие процедур администрирования и управления документооборотом на стадиях ЖЦИ; поставка комплексных решений автоматизации предприятий на основе интеграции ИАИС и ERPсистем; повышение эффективности и снижение стоимости внедрения для средних и малых предприятий.

На основании результатов реализации методики синтеза разработана структура ИАИС машиностроительного предприятия, представленная на рис. 2. Обоснованием предлагаемой структуры ИАИС прежде всего является необходимость реализации оперативного взаимодействия в ЕИП машиностроительного предприятия функций CAD/CAM/CAE/PDM/FRP/MRP/MESсистем, включая программное взаимодействие с ERPсистемой.

Разработка ФМ ИАИС предприятия

Этапы разработки ФМ предприятия: бизнесмоделирование; определение функциональных и нефункциональных требований; анализ и проектирование; реализация; тестирование; развертывание. Каждый этап включал выполнение задач для достижения конечной цели функционального моделирования — разработки ПО ИАИС предприятия. Подробное описание этапов разработки функциональной модели приведено в работе [4].

Базовая информационная технология описания ЭСИ

При построении ИМ ИАИС необходимо установить взаимосвязь свойств материальных объектов и характеристик их функциональных структурных элементов, которые, в свою очередь, зависят от свойств этих объектов. Указанная взаимосвязь является основным признаком целостности единой ИМ ИАИС. Отношения между структурными элементами в ИМ ИАИС предлагается устанавливать в виде иерархических (древовидных) представлений. Это позволяет одновременно отражать как структурные, так и параметрические отношения при объединении структурных элементов с формированием системных связей, что исключает необходимость аналитического описания уравнений связей.

Предложенная технология древовидного представления данных основана на разработанной ФМ ИАИС предприятия и реализована в виде единой ИМ, которая удовлетворяет следующим основным требованиям:

- структура: максимальное количество уровней — не менее 50; общее количество записей — нет существенных ограничений; формирование осуществляется по событию в ИАИС; построение множества альтернативных деревьев, описывающих иерархические представления предметной области ИАИС;

- реализация: вхождение узла в разные уровни иерархического представления с различным значением количественного параметра; ассоциативная связь атрибутов дочернего узла с атрибутами родительского узла; различное сочетание атрибутов узла (например, компонент и его возможные варианты маршрутных расцеховок изготовления);

- высокая производительность операций: определение количества всех потомков узла; навигации и корректирования поддерева; прямой выборки всех потомков узла, поддерева, пути от узла до корня дерева (всех предков узла); выбора узла (например, изделие, компонент, маршрутная расцеховка, документы и т.п.), удовлетворяющего условиям отбора с группированием отобранных записей по изделию, компоненту, технологическому маршруту (расцеховке), подразделению, виду работы и другим данным.

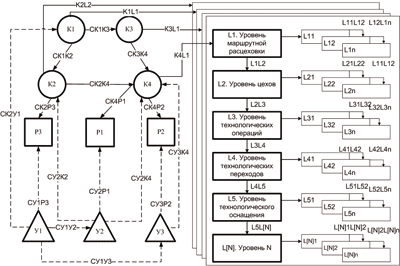

Предлагаемая технология позволила исключить моноцентризм иерархической модели, вводимой в теории графов, которая налагает слишком жесткие ограничения на сценарий обработки содержащейся в ней информации, так как предусматривает единственный вход в ее структуру. Идея заключается в том, что каждый смысловой атрибут объявлен как потенциально корневой, даже если он является промежуточной вершиной основного дерева. Для каждой такой вершины автоматически формируется альтернативная иерархия атрибутов, в которой подграф, расположенный ниже вершины, останется без изменений, а другая часть дерева будет инвертирована. Таким образом, одно основное дерево может породить множество альтернативных деревьев, описывающих иерархические модели данных предметной области. Тем самым достигается множественность возможных точек входа в единую ИМ ИАИС. На рис. 3 приведена единая ИМ предлагаемой структуры ИАИС машиностроительного предприятия.

Рис. 3. Единая ИМ предлагаемой структуры ИАИС предприятия

Базовая информационная технология управления данными машиностроительного предприятия

Для реализации базовой информационной технологии управления данными предприятия разработано ПО системы Stalker PDM. Основные функции системы Stalker PDM: администрирование прав доступа к наборам данных ЭСИ; управление структурой изделий и классификация ДСЕ; управление деловыми (информационными) процессами, связанными с ЭСИ. Новой функцией, реализованной в системе Stalker PDM, является возможность управления конфигурацией планового и производственного ЭСИ. Реализация данной функции связана с активным развитием на машиностроительных предприятиях тенденции увеличения количества временных производственных замен: изменение маршрута изготовления ДСЕ изделия; изменение заготовки или материала ДСЕ изделия; использование кооперации при изготовлении ДСЕ изделий и т.п. Для реализации временных производственных изменений, таких как замена изготовления ДСЕ изделия на покупной вариант, службы планирования предприятия в системе Stalker PLM могут вносить изменения только в производственный состав изделия.

Базовые информационные технологии алгоритмического и программного обеспечения функций CAD/CAM/CAE/PDM/FRP/MRP/MESсистем

Данные базовые технологии реализованы в виде ИАИС Stalker PLM. ПО системы Stalker PLM включает целый ряд систем [2].

Интеграции CADсистемы и ИАИС Stalker PLM. В ИАИС Stalker PLM разработаны и реализованы следующие методы интеграции с CADсистемами: на основе импорта данных из внешних файлов; с помощью ПО APIфункций; на уровне схемы данных в ЕИП предприятия [2].

Система Stalker CAM. ПО разработанной системы Stalker CAM состоит из следующих подсистем [2]:

- Stalker NRM — создание технологических маршрутов (расцеховок);

- Stalker Tech — автоматизированное проектирование технологических процессов, включающее следующие расчеты и информационное обеспечение: режимов резания, сварки, резки; нормирования трудовых затрат; БД технологического оснащения, типовых операций и трудовых нормативов;

- Stalker NRM — автоматизированное нормирование материальных затрат, включающее следующие расчеты и информационное обеспечение:

- подетальные и сводные специфицированные нормы расхода основных и вспомогательных материальных ресурсов, покупных изделий;

- общероссийский классификатор материалов и продукции, БД типовых норм расхода основных и вспомогательных материалов, удельных весов, типовых коэффициентов кратности и др.;

- оптимальный одномерный раскрой штангового и листового проката. В работе [2] подробно рассмотрены особенности программной реализации ответственных и трудоемких задач материального нормирования: оптимального одномерного раскроя штангового проката, змеевиков и сварных труб; прямоугольного раскроя листового проката (включая раскрой деталей: конус, фланец, обечайка).

Система Stalker FRP. ПО разработанной системы Stalker FRP решает следующие задачи: расчет подетальных и сводных материальных затрат (включая деловые отходы); расчет сметных плановых калькуляций; определение параметров бюджета предприятия; проведение предварительных расчетов для тендеров.

Система Stalker MRP. В ПО системы Stalker PLM включена система планирования материальнотехнического обеспечения (МТО) предприятия Stalker MRP. Предлагаемое решение связано с тем, что в ЕИП предприятия БП МТО неразрывно связаны с БП технической подготовки и оперативного управления производством. Система Stalker MRP решает следующие задачи:

- управление складским учетом МТО предприятия (входной контроль ресурсов, приходные и расходные операции, ведение складских карточек);

- управление плановой потребностью предприятия в материальных ресурсах и покупных изделиях с учетом следующих данных: план производства; итоговые остатки на складах и в подразделениях; временные производственные замены заготовки или материала; применение кооперации;

- оперативные расчеты дефицита материальных ресурсов и покупных изделий и контроль данных материальных отчетов подразделений предприятия;

- управление обеспеченностью партий ДСЕ материальными ресурсами и покупными изделиями для осуществления планирования изготовления изделий.

В системе Stalker MRP реализована программная передача данных первичных приходных и расходных документов (оперативный учет) в ERPсистему (учетнохозяйственную АИС) предприятия (фактический учет).

Система Stalker MES. В условиях глобализации мировой экономики предприятия переходят на позаказный характер производства, методы производственного управления которого отличаются от методов, применяемых для серийного и массового производства. В алгоритме производственного управления системы Stalker MES реализованы следующие задачи:

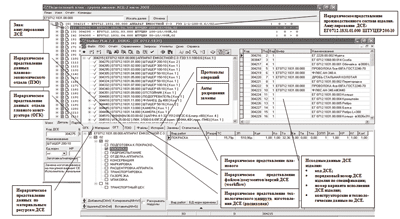

Рис. 4. Иерархические представления единой ИМ в ИАИС Stalker PLM

- конфигурация производственного состава изделия (рис. 4);

- обработка заготовок и деталей «точно вовремя» (just in time) с учетом плановой потребности конечного технологического передела изделия;

- отсутствие оборотных заделов и минимизация незавершенного производства. Оперативный контроль выполнения плана производства предприятия осуществляется на основании данных сопроводительных ярлыков, сменных нарядов и приемосдаточных накладных производственных складов. Рассмотрим реализацию алгоритма управления производством системе Stalker MES:

- плановодиспетчерский отдел предприятия: формирование плана запуска ДСЕ в соответствии с данными ресурсов, плана производства и конфигурации состава изделий (производственные замены, см. рис. 4), мониторинг выполнения плана производства;

- добавление позиций (партий) номенклатуры в расходные ордера. Расчет и формирование расходного ордера для цехаполучателя осуществляется с учетом данных плановой потребности в материальных ресурсах/покупных изделиях и текущих остатков на складе;

- добавление партий ДСЕ, изготавливаемых из позиций номенклатуры. Определение обозначения партии ДСЕ осуществляется только при условии ее обеспечения соответствующими материальными ресурсами склада;

- формирование сменных заданий и сопроводительных ярлыков для партий ДСЕ в цехе — получателе номенклатуры. Система Stalker MEs позволяет сотрудникам цеха просматривать на экране дисплея ЭВМ при формировании сменных нарядов сведения о материальных ресурсах ДСЕ, копии файловдокументов (чертежи или эскизы, спецификации, извещения, акты разрешения замен и др.) для ДСЕ;

- ввод в систему Stalker MES результирующих данных выполнения сменного задания основным производственным исполнителем (бригадой);

- формирование приемосдаточных накладных производственного склада для последующей межцеховой передачи в конечный цех комплектации изделия согласно маршрутной расцеховки;

- комплектация ДСЕ в конечном цехе маршрутной расцеховки.

Заключение

Вопервых, разработаны и реализованы в виде ПО ИАИС Stalker PLM базовые информационные технологии, позволившие обеспечить комплексную автоматизацию функций CAD/CAM/CAE/PDM/FRP/MRP/MESсистем и программную интеграцию ИАИС и ERPсистем в ЕИП машиностроительного предприятия.

Вовторых, проведены экспериментальные исследования и практическая апробация ПО ИАИС на машиностроительных предприятиях с позаказным характером производства, а также определены основные показатели экономической эффективности ИАИС, созданной на основе предложенной методологии (концептуальной, функциональной и информационной моделей и соответствующих методик):

- технические — повышение качества проектирования изделий на основе использования опыта ранее созданных проектов (от 15 до 30%); реализация параллельных бизнеспроцессов технической подготовки и оперативного управления производством (от 10 до 50%); автоматизация предварительных плановоэкономических расчетов для открытых аукционов (до 90%); масштабируемость возможностей и качество сопровождения проекта ИАИС;

- экономические — сокращение сроков технической подготовки и освоения производства новых конкурентоспособных изделий (от 15 до 30%); сокращение затрат, связанных с внесением изменений в первоначальный проект изделия (от 20 до 70%); уменьшение объема незавершенного производства и эффективное использование деловых отходов материальных ресурсов; сокращение затрат на приобретение, внедрение и сопровождение ПО ИАИС за счет комплексного решения производственных задач предприятия; увеличение средней прибыли предприятия (от 5 до 25%).

Список литературы

- APICS — The association for operations management. [Электронный ресурс]: сайт компании. Электрон. дан. [Б.м.], 2009. — Режим доступа: http://www.apics.org. — Загл. с экрана.

- Кульга К.С. Автоматизация технической подготовки и управления производством на основе PLMсистемы. М.: Машиностроение, 2008. 265 с.

- The Standish Group International, Inc. [Электронный ресурс]: сайт компании. Электрон. дан. [Б.м.], 2009. — Режим доступа: http://www.standishgroup.com. — Загл. с экрана.

- Кульга К.С. Разработка программного обеспечения PLMсистемы на основе объектноориентированных методов CASEтехнологий // САПР и графика. 2009. № 6. С. 9194.

- Booch G. Objectoriented analysis and design with applications. 3d ed. Boston: AddisonWesley, 2004.