Принципы безбумажного производства в изготовлении литейных форм

В производстве технологической оснастки появилось много новых технологий, методик и инициатив, среди которых можно отметить такие, как повышение экологичности и эффективности, снижение затрат и, что наиболее важно с точки зрения перехода на безбумажное производство, фиксация и повторное использование знаний. Хотя среда безбумажного проектирования, несомненно, сокращает расходы благодаря отсутствию распечаток чертежей и технологических процессов, настоящие резервы экономии при безбумажном подходе лежат в оптимизации процесса подготовки производства, сокращении числа его этапов и ускорении выхода новых изделий на рынок.

Джим Дэвис (Jim Davis) работает в Siemens PLM Software с 1997 года и в настоящее время занимает должность консультанта по предпродажным решениям. Он выполняет разнообразные задачи, такие как создание презентаций, консультирование, управление пред и послепродажными действиями. Перед переходом в бывшее подразделение Unigraphics компании EDS гн Дэвис 20 лет занимался изготовлением литейных форм, прессформ и оснастки. Гн Дэвис — ведущий член Общества инженеров по пластмассам и Общества инженеровмашиностроителей (SME). В SME он входит в группу технических советников по вопросам оснастки и литейных форм для производства изделий из пластмасс. |

Технологии позволили нам перейти от чертежных досок и бумажных распечаток к компьютеризованным рабочим местам, имеющим дело сначала с 2D, затем с каркасными 3Dмоделями, а теперь поддерживающим полноценное твердотельное моделирование при разработке технологических процессов и оснастки. Сегодня у нас даже есть портативные интеллектуальные устройства, которые позволяют ощутить мир виртуального проектирования буквально кончиками пальцев. Большинство данных, которые раньше вручную вносились в бланки или таблицы, теперь вводятся в компьютеризованные системы, управляющие процессами проектирования и производства.

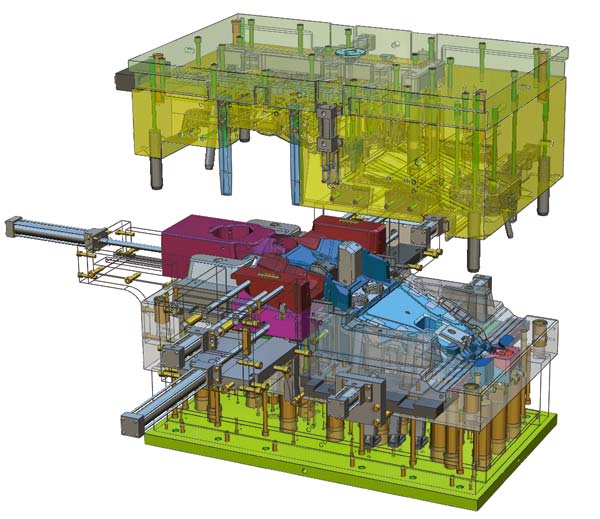

3D-система для проектирования технологической оснастки значительно сокращает сроки разработки по сравнению с использованием традиционных бумажных чертежей

Безбумажное производство можно рассматривать как методику соединения ряда новых технологий с целью реализации инициатив по автоматизации процессов. Например, программы для проектирования оснастки не просто заменяют собой старые бумажные методы конструирования — они предоставляют всевозможные средства автоматизации, что ускоряет и облегчает разработку и повышает стабильность получаемых результатов.

Хотя применение практически любой компьютеризованной системы — от CAD/CAM до ERPрешений — сокращает потребность в бумажных методах работы, существуют менее очевидные способы получения реальной экономической отдачи от безбумажного подхода. В данном обзоре мы рассмотрим ряд таких примеров.

Взаимодействие с заказчиком на ранних этапах проектирования

Сегодня многие производители оснастки работают с крупными компаниями, которые применяют системы управления данными об изделии (PDM) для работы с внутренними и внешними потоками данных, относящимися к текущим и новым проектам изделий. У таких компаний могут быть механизмы, позволяющие поставщикам получать доступ к отдельной области автоматизированной системы.

Благодаря сотрудничеству с подобными заказчиками и получению указанного вида доступа к их системам, производитель оснастки может делать больше, чем просто загружать технические задания в электронном виде (вместо получения традиционных чертежей или распечаток). Поддерживаемая электронными средствами совместная работа на ранних этапах выполнения проекта позволяет производителю оснастки оказывать влияние на конструкцию разрабатываемого заказчиком изделия, особенно в вопросах технологичности. Это экономит время и деньги при проектировании оснастки и разработке технологических процессов. Став же предпочтительным поставщиком для заказчика, вы сможете обойти своих конкурентов по бизнесу.

Единая платформа конструкторскотехнологической подготовки производства

При поступлении заказа на проектирование оснастки и предоставлении заказчиком данных (будем надеяться, в электронном виде) следует рассмотреть еще одну возможность получения дополнительной выгоды от полномасштабного использования безбумажных процессов. Большинство изготовителей оснастки имеют CAD, CAM и, возможно, CAEсистемы (для анализа и численного моделирования), но чаще всего это разрозненные продукты, которые по отдельности внедряются в процессы конструкторскотехнологической подготовки производства. Серьезная проблема с большинством комбинаций таких решений, пусть и считающихся безбумажными, заключается в том, что процесс конструкторского и технологического проектирования оказывается неассоциативным.

В качестве примера неассоциативного рабочего процесса рассмотрим ситуацию, когда у компании имеется одно общее CADрешение, применяемое для импортирования данных заказчика и их подготовки к проектированию литейных форм (редактирование начальных условий, сечений стенок, скруглений и пр.), затем другая CADсистема используется для проектирования самой литейной формы, а в третьей системе (CAM) создаются управляющие программы для станков с ЧПУ.

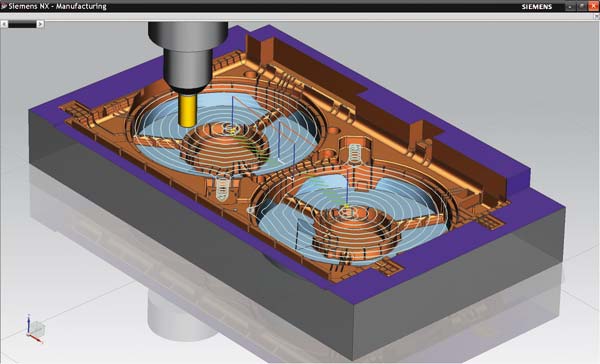

Благодаря тому что одна и та же CAD-модель применяется и при проектировании оснастки, и при автоматизированной разработке управляющих программ для ЧПУ, удается избежать существенных потерь времени на преобразование данных и обеспечить более быстрое проведение конструкторских изменений

Если для передачи данных между всеми тремя системами применяются нейтральные форматы данных типа IGES или STEP, то это приводит не только к потерям времени (затраченное на преобразование данных время не приносит никакой пользы производственному процессу), но и к быстрому росту убытков от выполнения непроизводительных задач, когда реальной конструкторскотехнологической подготовки не происходит. Если же заказчик присылает конструкторское изменение, то стоимость работ возрастает еще больше.

Если каждое преобразование и просмотр CADфайла занимает пять минут и эта процедура выполняется 12 раз в день, то один час из 8часового рабочего дня тратится впустую и лишь потому, что используются разные CADсистемы. С учетом обычных ставок зарплаты это приводит к ежегодным убыткам в 20 тыс. долл. — именно такая сумма расходуется на преобразование данных между двумя CADсистемами. При переносе данных в отдельную CAMсистему затраты могут оказаться еще больше. Предположим, что литейная форма состоит из 120 деталей, обрабатываемых на станках с ЧПУ, и для каждой детали требуется выполнять процесс экспорта, импорта и проверки данных. Тогда при стандартных ставках оплаты труда затраты на непроизводительный перенос данных в течение десяти часов составят тысячу долларов на каждый проект оснастки. |

Увеличивая инвестиции в полностью интегрированные CAD/CAMрешения, выполняющие все задачи конструкторскотехнологической подготовки производства без необходимости преобразования данных, производители оснастки могут уменьшить затраты и высвободить время, что позволит выполнять гораздо больше заказов, повысит доходность и улучшит их репутацию.

Автоматизация процесса

Еще одно преимущество использования тесно интегрированных безбумажных систем заключается в том, что современные технологии позволяют передавать с этапа на этап не только геометрию. В прошлом большая часть таких атрибутов детали, как допуски, требования к качеству поверхности и пр., в ходе конструирования попрежнему указывалась на чертежах. Для передачи этих атрибутов на последующие этапы разработки, например программистам ЧПУ или контрольноизмерительных машин, обычно применялись распечатанные чертежи.

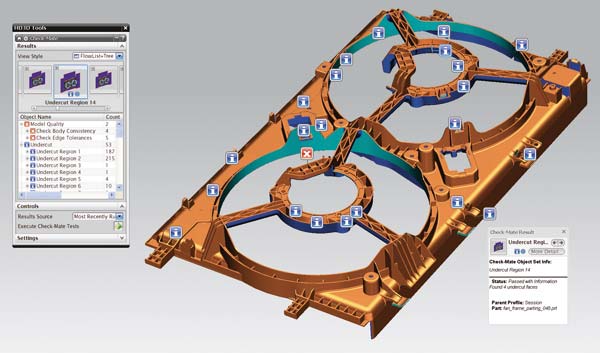

Сегодня же большую часть такой информации можно добавлять к 3Dмодели в виде атрибутов PMI (конструкторскотехнологической информации). При этом данные атрибуты задаются в соответствии с государственными стандартами оформления размеров, допусков и шероховатости поверхностей. Возможно использование более неформальных и учитывающих особенности предприятий методов, например цветовой раскраски поверхностей, по которым согласованы вопросы конструкции и технологичности, или применение различных цветов для отображения видов обработки поверхности и квалитетов допусков.

В любом случае новейшее программное обеспечение для программирования станков с ЧПУ и КИМ (координатноизмерительных машин) можно настроить на считывание подобной негеометрической информации и ее использование при автоматическом создании управляющих программ для изготовления или контроля качества деталей. В области CAMсистем это часто объединяется с поэлементной технологией механической обработки (FBM). В результате удается не только добиться еще большего сокращения бумажного документооборота за счет уменьшения необходимости считывать данные с распечаток, но и резко повысить производительность программирования КИМ и станков с ЧПУ. Еще одно важное преимущество подобного рода безбумажной автоматизации — сокращение количества ошибок. Автоматизированное программирование на основе данных, хранящихся в PMIатрибутах, не только выполняется исключительно быстро по сравнению с интерактивными методами программирования, но и позволяет практически полностью избежать ошибок после надлежащей отладки системы.

Выдача материалов в производство

Компьютерная передача 2D и 3Dинформации о конструкции литейных форм в цеха предприятия практически полностью устраняет необходимость в бумажных распечатках именно на тех этапах, где они всё еще наиболее активно применяются. Конструктор литейных форм попрежнему создает чертежи деталей и узлов в электронном виде, но не распечатывает их для передачи в цех, что позволяет сэкономить на бумаге, чернилах и расходных материалах копировальных машин. Однако и здесь настоящая отдача заключается в других аспектах данного процесса. Вопервых, доступ к данным и их просмотр на экране монитора можно контролировать в зависимости от роли пользователя путем ввода логина и пароля. Выполняющая контроль доступа система предоставляет пользователям в цехах самые актуальные данные, что снижает риск использования не той версии или старой распечатки документа. Ведь всего лишь одна ошибка из серии «взяли не тот чертеж» может обойтись в сумму, равную всей прибыли от изготовления заказа на оснастку.

То же самое относится и к выдаче управляющих программ на станок с ЧПУ. Хотя бумажные перфоленты с программами для оборудования с ЧПУ давно вышли из употребления и заменены электронными файлами, в комплект рабочего задания оператору станка попрежнему нужно включать списки инструментов, карты наладки и технологические чертежи. Несмотря на то что электронные системы DNC (прямое числовое управление), позволяющие непосредственно подключаться к контроллерам станков с ЧПУ, стали стандартной функцией, остальная часть технологического задания редко предоставляется в электронном виде прямо к месту его использования, например на производственный участок, на участок установки инструментов в магазины и пр. Теперь стали доступны плоские мониторы большого размера (с диагональю до 24 дюймов и более), которые делают просмотр сложных данных и чертежей гораздо более удобным, чем при работе с ранее существовавшим оборудованием.

Всё это можно рассматривать как часть безбумажной среды, а технологии просмотра данных оказываются достаточно простыми. Важнейший фактор, который делает этот процесс гораздо более полезным, — управление источником данных, к которым обеспечен безбумажный доступ.

Расширенное отображение данных на 3D CAD-модели обеспечивает быстрый обмен информацией между заказчиками и поставщиками

Управление данными и процессами

Безбумажная среда подразумевает широкий, а то и полный переход на электронное представление данных. Это дает возможность и просто работать хорошо, и работать на мировом уровне. «Работать хорошо» означает применение обычных компьютерных файлменеджеров, проводников, папок и средств управления файлами собственной разработки. Альтернатива — использование последних достижений в управлении инженерными данными и всей информацией, создаваемой или востребованной на каждом этапе процесса.

Такие системы предназначены для управления всеми типами технической информации и позволяют понять, что представляет собой каждый файл, управляют версиями и статусом выпуска документа, а также контролируют доступ на чтение и редактирование. Например, при нажатии кнопки «Сохранить» в CAMсистеме весь набор данных, с которыми ведется работа, включая выходные файлы с программой для станка с ЧПУ, карты наладки, списки инструментов и многое другое, автоматически сохраняется с указанием правильной ссылки на программу и производственное задание. Далее такой набор данных связывается с технологическим процессом при полном управлении версиями документов. Это означает, что любой пользователь может «откатиться назад» и просмотреть нужный комплект данных для конкретного задания, проверить внесенные в него изменения и пр. Такой подход резко сокращает риск внесения ошибок и время, затрачиваемое на поиск нужной информации, а также облегчает выбор удачных примеров в качестве образцов при выполнении следующего аналогичного задания.

Описанный способ управления данными действительно начинает приносить пользу, когда на его основе подготавливаются передаваемые в цех пакеты данных. Пакет, сформированный для выполнения производственного задания № ХХ, помещается в доступную из цеха область системы и помечается как «готовый к выдаче». Применение технологии, аналогичной работе вебобозревателя, обеспечивает доступ пользователей в цехе к любой части выданного пакета и даже позволяет непосредственно подключиться к станку. Это выполняется без отправки данных на отдельный ПК, стоящий в цехе, где за информацией сложно уследить и она часто дублируется. Данная схема работы очень удобна для цехов предприятия, когда управление данными и их безопасность становятся одними из ключевых требований заказчика.

Всё вышеописанное — элементы создания безбумажной среды. Истинная польза от перехода на безбумажные технологии состоит в росте производительности и эффективности, основанных на выбранном способе работы с результирующими данными в электронном виде и на типе систем, применяемых для создания, перемещения и управления такими данными. Помните, что данные становятся ценной информацией, только когда они управляются и используются в надлежащем контексте.