Модуль ADEM CAM Expert

О рациональном проектировании технологии

При проектировании технологии механообработки в современных CAD/CAMсистемах деталь представляют комплексом конструктивных технологических элементов (КТЭ). Такое описание топологии объекта отличается от конструкторского представления и связано непосредственно с понятием технологического перехода1.

В простейшем случае эта связь выглядит как связь КТЭ и технологической операции. Например, конструктивный элемент Вал надо точить, а конструктивный элемент Отверстие — сверлить.

В общем случае конструктивный элемент — это геометрический элемент детали, обрабатываемый за один технологический переход.

Для чего это нужно? Не проще было бы просто назначить на всю деталь один переход, например «фрезеруй все поверхности», и на этом успокоиться?

В действительности это то же самое, что одеть человека не в рубашку, брюки и ботинки, а в три рубашки: как для каждой части тела есть своя рациональная одежда, так и для каждой части детали есть свое рациональное технологическое решение обработки.

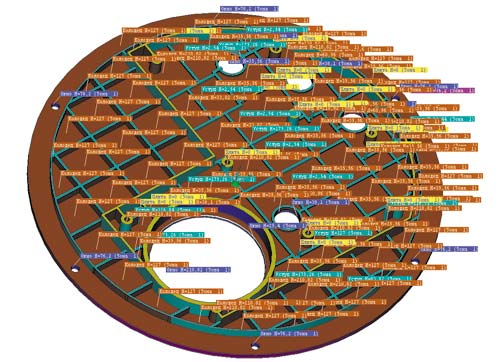

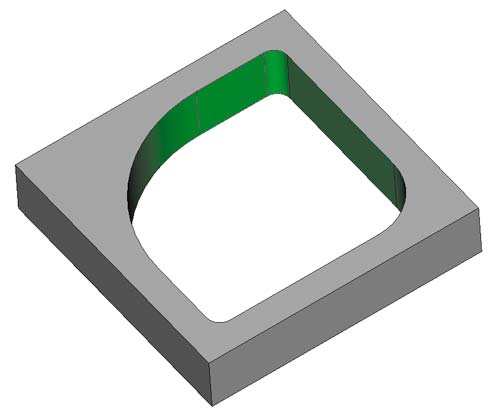

Итак, чтобы получить разумный технологической процесс для конкретной детали, необходимо представить ее в виде системы КТЭ (рис. 1). Это важно как при подготовке техпроцессов для универсального оборудования, так и при создании управляющих программ для ЧПУ.

Рис. 1. Представление детали системой КТЭ

Первый важный момент. Декомпозиция детали на конструктивные элементы имеет не только объективные, но и субъективные стороны. Разные исполнители, в зависимости от своего опыта, традиций производства, наличия оборудования и инструмента, представят деталь разными комплексами КТЭ. Как говорится, если есть два технолога, то будет минимум три варианта техпроцесса.

Второй важный момент. Такая необходимая для программирования ЧПУ процедура, как группировка поверхностей в конструктивные элементы, иногда может оказаться очень трудоемким процессом, особенно если модель детали содержит сотни, тысячи и десятки тысяч поверхностей. Возникает желание помочь технологу — хотя бы автоматизировать получение первого варианта декомпозиции.

Третий важный момент. А что делать начинающему специалисту, если рядом нет опытного технолога?

Тип конструктивного элемента

В модуле ADEM CAM реализована обработка 17 типов конструктивных элементов, с помощью которых можно описать любую геометрию обрабатываемой детали.

В данной статье мы рассмотрим только те, которые связаны с операциями плоской 2,5x многопозиционной обработки2 фрезерованием и сверлением. Посредством таких операций обычно изготавливается широкий класс деталей машиностроения и приборостроения.

Из всего множества конструктивных элементов приведем описание нескольких, характерных для подобных деталей.

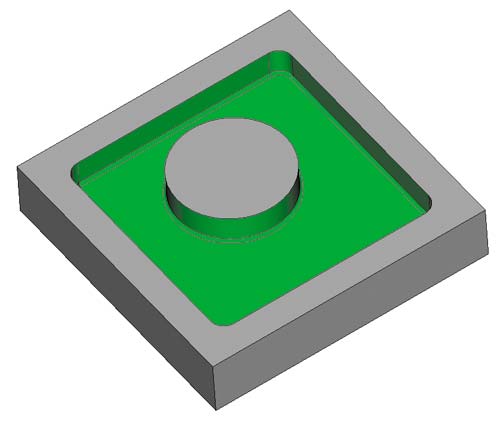

Колодец — это конструктивный элемент, имеющий плоское дно и ограниченный со всех сторон плоскими или неплоскими стенками (рис. 2). Внутри колодца могут быть острова, также ограниченные плоскими или неплоскими стенками.

Рис. 2. КТЭ Колодец

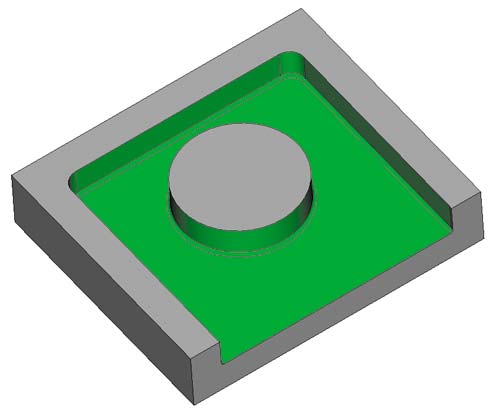

Рис. 3. КЭ Уступ

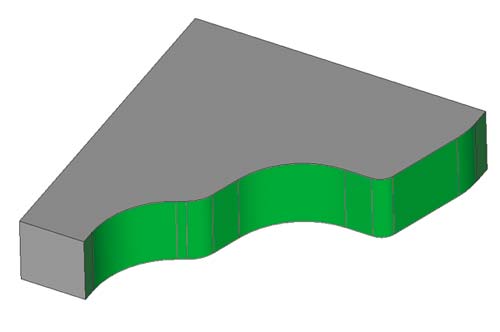

Рис. 4. КЭ Стенка

Рис. 5. КЭ Окно

Уступ — это конструктивный элемент, похожий на колодец, но часть стенок отсутствует (рис. 3).

Стенка — это конструктивный элемент, который представляет собой цепочку вертикальных граней, обрабатываемых снаружи. У КТЭ Стенка отсутствует дно (рис. 4).

Окно — это конструктивный элемент, который представляет собой цепочку вертикальных граней, обрабатываемых изнутри. У КТЭ Окно также отсутствует дно (рис. 5).

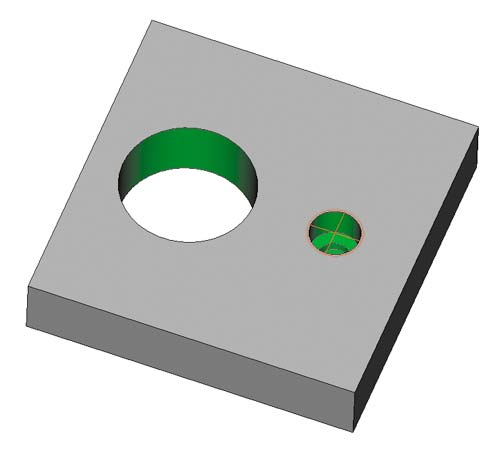

Отверстие — конструктивный элемент, ограниченный цилиндрической гранью, радиус кривизны которой равен половине диаметра сверла. КТЭ Отверстие может быть глухим и сквозным, то есть иметь или не иметь донную замыкающую поверхность (рис. 6).

Рис. 6. КТЭ Отверстие

Подводные камни распознавания КТЭ

Можно сказать, что в основном все проблемы науки возникают вследствие достижений науки.

Современные CAD и CAMпродукты основаны на математике, которая описывает тела системой граничных поверхностей. Это компактное и удобное для реализации представление несет в себе ряд существенных недостатков, которые в значительной мере отражаются на задаче распознавания КТЭ.

В принципе, единожды сформулировав определение типов КТЭ в терминах граничного представления (boundary representation), можно было бы считать задачу решенной. Но, как всегда, черт прячется в деталях.

Первая малоприятная особенность — два разных КТЭ могут включать одну поверхность. Классический пример — тор. Это одна поверхность, о которой трудно однозначно сказать, что это отверстие, и вообще ее сложно отнести к какомулибо типу КТЭ.

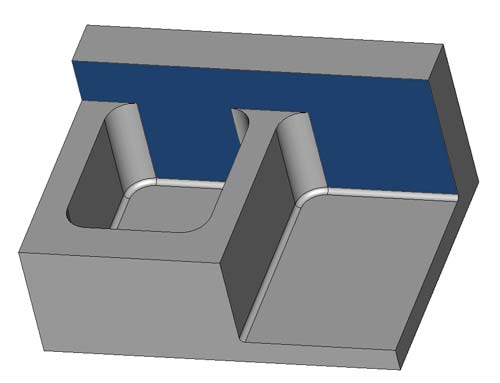

На рис. 7 приведен пример, в котором одна и та же поверхность, помеченная цветом, принадлежит и колодцу, и соседствующему с ним уступу.

Исключение данной поверхности из одного элемента в пользу другого будет неправильным — в результате можно, например, неверно определить высоту КТЭ для дальнейших расчетов.

Рис. 7. Одна поверхность принадлежит двум КТЭ

Следует отметить, что искусственная разбивка поверхностей модели на части с целью уточнения области КТЭ — задача не из простых и содержит множество конфликтных ситуаций. Поэтому на практике она только усложняет и дестабилизирует алгоритмы распознавания.

Еще большая неоднозначность возникает при многопозиционной обработке. Одна и та же поверхность может быть представлена различными типами КТЭ в зависимости от позиционирования детали. Например, у кубика боковые грани могут быть определены как КТЭ Стенка, обрабатываемый боковой частью фрезы, а после поворотов детали — как элементы типа Плоскость, обрабатываемые торцевой частью фрезы.

Очевидно, что четкого критерия выбора варианта, исходя только из геометрических соображений, не существует.

Вторая, более серьезная проблема. Это может показаться странным неискушенным читателям, но граничное представление тела является плоским описанием трехмерного объекта. Используя его, невозможно определить, принадлежит ли поверхность телу или отверстию в нем, нельзя отличить сквозное отверстие от глухого и т.п.

Для того чтобы решать подобные задачи, приходится искусственно выходить в третье измерение, опять же применяя граничное представление. При такой постановке уже необходимо жертвовать быстродействием и/или вносить вероятностную составляющую в процесс анализа.

А теперь о самой серьезной проблеме. Как ни крути, а определение КТЭ зависит от технологии изготовления. Последовательность действий — что будем обрабатывать сначала, а что потом — меняет картину представления детали конструктивными элементами.

Классическая ситуация курицы и яйца. Чтобы создать маршрут, нужно представить деталь системой КТЭ, а чтобы найти КТЭ, нужно знать маршрут. Собственно говоря, в этом и заключается творческое начало процесса проектирования технологии механообработки.

Что может помочь в такой неопределенной ситуации?

Однозначности можно достичь, приняв некоторые правила игры. А правила эти можно получить, рассмотрев реальные техпроцессы.

Наиболее часто встречается такой порядок обработки одной позиции детали:

- Сначала фрезеруется главная Плоскость детали по максимуму Z.

- Фрезеруются все доступные Стенки.

- Фрезеруются все доступные Уступы, Колодцы.

- Сверлятся Отверстия.

Приняв такую последовательность за правило, мы значительно снизим степень неопределенности.

Приведем еще ряд полезных правил. Например: все элементы обрабатываем сверху вниз по глубине. То есть если есть колодец в колодце, то сначала фрезеруем верхний, а потом — нижний. На практике, конечно, встречаются оба решения, но мы возьмем за основу этот вариант.

Не менее полезная стратегия с точки зрения стремления к однозначности — в каждой зоне обрабатываем все элементы за одну установку и больше к ней не возвращаемся.

Свод таких стратегий позволяет проще реализовать алгоритмы решения задачи. Если не закрепить подобные правила, то вариативность будет расти как снежный ком. В результате вместо автоматического технолога можно получить их целую толпу, которые между собой никогда не договорятся.

Как работает ADEM CAM Expert

Независимо от того, была модель импортирована или создана в самой системе ADEM, деталью считается одно тело. Заметим, что тело может иметь щели и другие геометрические дефекты. Главное, чтобы с точки зрения топологии оно было единым телом.

Что касается плоской обработки, пользователь имеет возможность выбора метода обработки из двух вариантов: 2,5x — простая плоская и 2,5x + 3x — многопозиционная.

В первом случае будет произведен анализ только в текущей рабочей плоскости, Zкоордината которой будет соответствовать нормали к плоскости рабочего стола станка. Пользователь всегда имеет возможность изменить рабочую плоскость и заново произвести анализ.

Во втором случае система вначале выполнит точно такой же анализ, а потом сама определит новые зоны (положения детали) для того, чтобы обработать максимально возможное число КТЭ.

Отметим, что рассматривая каждую зону, алгоритм также стремится определить максимальное число КТЭ, которые можно обработать. Поэтому предыдущая зона имеет приоритет над последующей. Это позволяет пользователю получать различные варианты техпроцесса, варьируя первую установку рабочей плоскости.

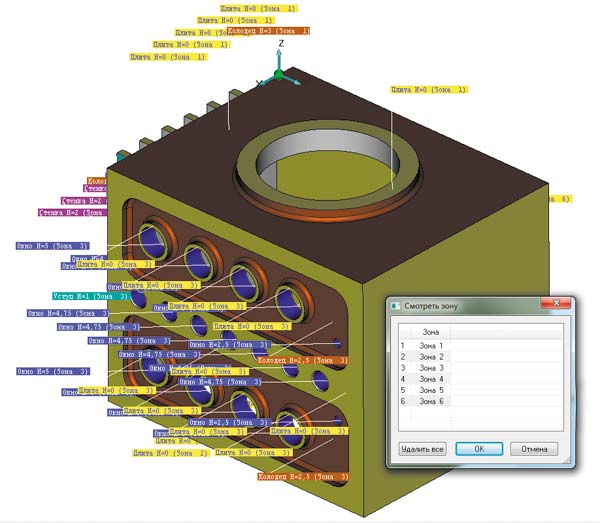

Результат анализа система представляет визуально с разбивкой КТЭ по типам и зонам (рис. 8).

Рис. 8. Представление результата анализа КТЭ для многопозиционной обработки

Формируется также текстовый файл с результатами анализа. Туда пишутся зоны и КТЭ, которые в них входят, номера граней, составляющих эти элементы, и данные для определения плоскостей безопасности и холостых ходов. Файл может быть использован и другими CAMсистемами, поскольку имеет открытый формат.

Этой информации вполне достаточно для автоматического формирования маршрута механообработки. Далее в модуле ADEM CAMмаршрут и составляющие объекты можно корректировать до получения окончательного варианта техпроцесса и программы ЧПУ.

Мы рассмотрели только плоское многопозиционное фрезерование и сверление. Возможности модуля ADEM CAM Expert гораздо шире. Но об этом в следующей статье.

1Технологический переход представляет собой законченную часть технологической операции, выполняемую над одной или несколькими поверхностями заготовки, одним или несколькими одновременно работающими инструментами. Каждый технологический переход обладает индивидуальным набором параметров.

2Многопозиционная обработка — обработка детали с разных сторон за счет ручного или автоматического поворота детали на станке.