Комплексное применение трехмерного лазерного сканирования и технологий AVEVA для контроля строящихся объектов

Строительство сложных технологических объектов является длительным и трудоемким процессом, от качества которого зависит как экономическая эффективность, так и безопасность производства.

Неотъемлемой частью любого строительства являются геодезический контроль в ходе строительномонтажных работ и исполнительная съемка результатов монтажа конструкций и оборудования. Они призваны определить отклонение геометрических размеров объекта, его элементов, а также монтируемого внутри объекта оборудования от проектных значений.

Работы по геодезическому контролю и исполнительной съемке традиционно выполняются с помощью нивелиров, тахеометров и GPSприемников. Скорость измерений координат отдельных точек объектов не превышает одногодвух измерений в минуту.

В последнее время проектировщики сложных промышленных объектов всё чаще прибегают к использованию технологии 3Dпроектирования, реализованной на базе программных продуктов AVEVA. Высокая степень детальности 3Dмодели позволяет сохранять большое количество информации о форме и параметрах технологического оборудования. Как следствие, проектировщики, являющиеся заказчиками обмерных работ, хотят получать сегодня в качестве результата съемки не исполнительные геодезические схемы с нанесенными проектными значениями и фактическими размерами отдельных конструктивных элементов, а данные в трехмерном представлении, содержащем большой объем информации, сопоставимый по детальности с проектной цифровой моделью.

В связи с этим в последнее время на смену тахеометру, нивелиру и GPSприходит лазерный сканер. Такой сканер выполняет десятки тысяч измерений в секунду, а количество измерений с одной станции достигает нескольких миллионов. При шаге измерений порядка 0,15 угловой секунды расстояние между точками измерения на поверхности объекта составляет доли сантиметра. Такая плотность измерений позволяет с высокой точностью и детальностью воспроизвести геометрическую форму построенных или смонтированных объектов, а затем наложить результаты измерения на проектную трехмерную модель этих же объектов.

Технология трехмерного лазерного сканирования была применена специалистами ГК «РусГазИнжиниринг» при съемке производственного корпуса на одном из газовых месторождений с целью контроля качества строительномонтажных работ. Этот проект заслуживает того, чтобы рассказать о нем более подробно.

Проверяемый производственный корпус (в дальнейшем — корпус) состоял из десяти изолированных технологических помещений различного функционального назначения и конфигурации, общий объем которых составлял 45 000 м3.

В техническом задании на исполнительную съемку была поставлена непростая задача: погрешность определения координат элементов конструкции корпуса и смонтированного внутри него оборудования не должна превышать 1 см. Для достижения требуемого результата на всей территории объекта необходимо добиться предельной точности измерений на каждом этапе работ по наземному лазерному сканированию, таких как:

- создание сети съемочного планововысотного обоснования;

- создание рабочего съемочного обоснования (создание сети привязочных станций);

- лазерное сканирование объекта;

- сшивка результатов измерений (сканов), полученных с одной сканерной станции, в единое облако точек измерений всего объекта.

Соответственно итоговая среднеквадратичная ошибка (СКО) определения координат точек сканирования складывается из СКО, полученных на каждом этапе работ:

- СКО создания основного планововысотного обоснования;

- СКО создания рабочего съемочного обоснования;

- СКО внешнего ориентирования сканов;

- СКО лазерного сканирования, вызванная влиянием инструментальных ошибок сканера и воздействием внешней среды;

- СКО сшивки сканов в единое облако точек.

Основное планововысотное обоснование в настоящее время может быть создано различными способами. Обычно сеть планововысотного обоснования создается путем сгущения действующей сети предприятия с помощью проложения тахеометрических и нивелирных ходов. СКО сети основного планововысотного обоснования вычисляется традиционными геодезическими методами и зависит от точности и степени развитости действующей сети предприятия.

При выполнении данного проекта съемочной бригаде была предоставлена информация только о трех пунктах сети предприятия вне здания (рис. 1 и 2), а о реперах, заложенных внутри здания, ничего не сообщалось. Это существенно увеличило объем работ и усложнило деятельность бригады — как по построению основного планововысотного обоснования, так и по созданию съемочного обоснования. Всего в ходе работ было создано 25 пунктов съемочного обоснования. Координирование пунктов съемочного обоснования осуществлялось с помощью тахеометра Nikon NPL362.

Рис. 1. Репер под трубой

Рис. 2. Репер с лебедкой

СКО создания рабочего съемочного обоснования зависит от точности определения координат специальных марок (рис. 3), по которым выполняется внешнее ориентирование привязочных станций сканирования. Количество и расположение привязочных марок определяется специалистом в каждом конкретном случае индивидуально, и этот процесс полностью зависит от его знаний и опыта.

Рис. 3. Привязочная марка

Для точной привязки сканов на территории промышленного корпуса было установлено и закоординировано 109 плоских марок.

Съемка производилась сканером Z+F Imager 5006, при этом общее число сканов составило 507. Необходимость в большом количестве сканов была обусловлена загруженностью объекта оборудованием и стройматериалами, закрывающими обзор (рис. 4). Во избежание потери информации сканер устанавливался практически во всех доступных местах, в отдельных случаях плотность сканирования достигала нескольких сканов на 10 м2.

Рис. 4. Сканируемый объект был перегружен оборудованием, закрывающим обзор

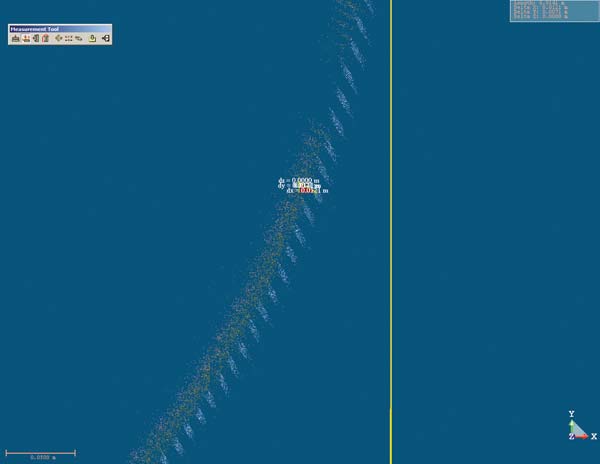

Рис. 5. Контроль точности сканирования и сшивки облаков точек

Контроль качества сшивки сканов может быть выполнен путем визуального анализа сечений сшитого облака точек. В нашем случае это осуществлялось в программной среде Trimble RealWorks Survey. Для оценки точности полученных точечных моделей были построены горизонтальные и вертикальные сечения сшитых точечных моделей на различных участках корпуса. На этих сечениях точки были окрашены в разные цвета, соответствующие различным станциям сканирования (рис. 5). Результаты контроля оказались положительными: максимальное расхождение между точками сканов от разных станций не превышало 5 мм.

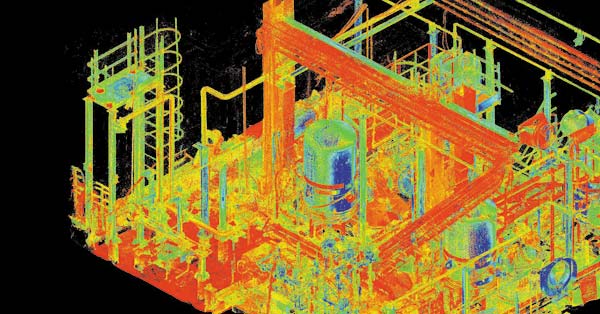

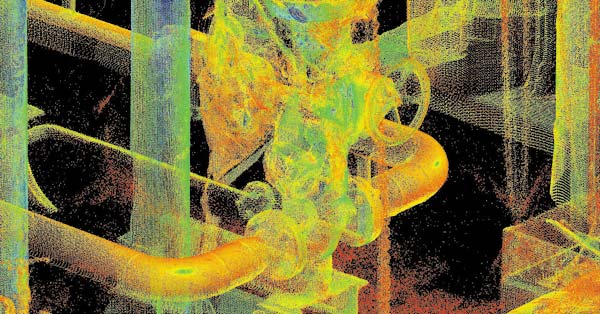

Конечным результатом лазерного сканирования явилось сшитое и уравненное облако точек в формате IMP (рис. 6). Итоговая точность взаимоположения точек съемки в условной системе координат помещений корпуса составила 10 мм.

Рис. 6. Облако точек в разном увеличении

Как уже было сказано, возможность загрузить облако точек в программную среду AVEVA PDMS была для нас критически важной. Для загрузки облаков точек и их последующей обработки использовалось следующее программное обеспечение:

- Leica Cyclone;

- Leica CloudWorx for PDMS;

- AVEVA Laser Model Interface.

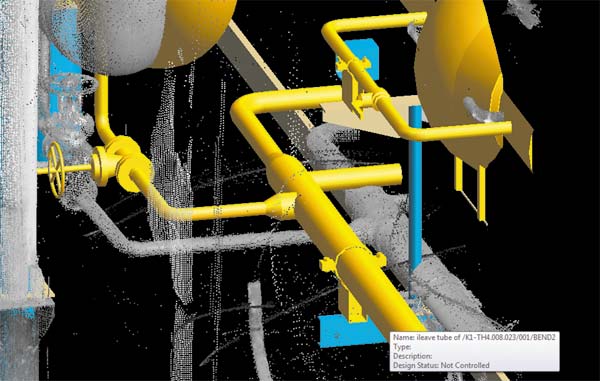

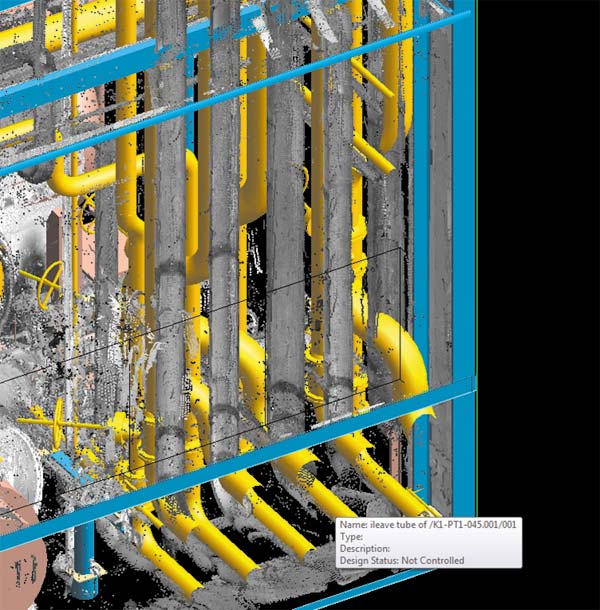

Файл, содержащий 1,4 млрд точек, был загружен в тот же рабочий проект, на основании которого строился объект, что позволило совместить проектную модель и фактические данные (as build).

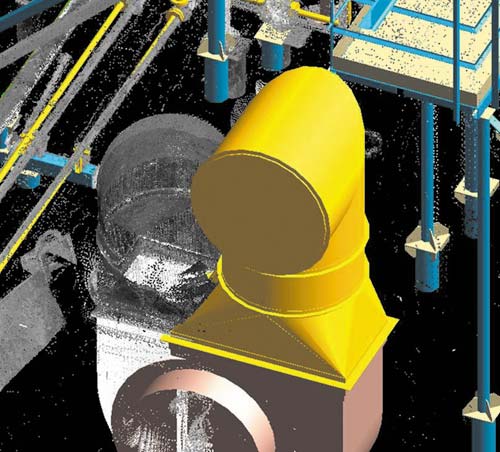

Далее объект был разбит на участки согласно разбивочным строительным осям, после чего мы провели анализ этих участков на соответствие — с выявлением и протоколированием расхождений.

Таким образом, в результате проделанной работы мы получили перечень фактических расхождений, подкрепленных наглядными материалами. Это позволило оперативно устранить обнаруженные несоответствия еще на этапе строительства и существенно повысить качество конечного объекта, в конечном счете добившись его полного соответствия рабочей документации (рис. 7).

Рис. 7. Пример обнаруженных несоответствий