Этапы адаптации CAD/CAM/CAPP ADEM на современных промышленных предприятиях

Интегрированная CAD/CAM/CAPPсистема ADEM, будучи САПР, предназначенной для сквозной подготовки производства, подразумевает использование различных средств и инструментов системы на нескольких различных этапах КТПП.

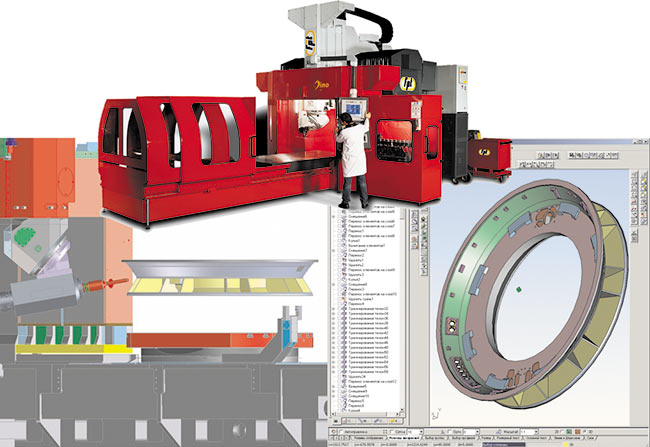

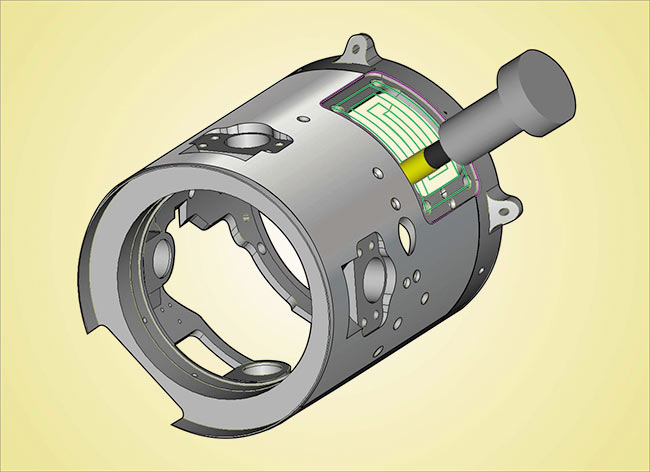

Любой производственный процесс, в рамках одного предприятия считающийся типовым, является уникальным в рамках всей отрасли. Соответственно и этап подготовки производства будет так же посвоему уникален для каждого предприятия, в зависимости от его специфики. Из этого можно сделать вывод, что этап технологической подготовки производства, связанный с применением САПР, изначально не может быть одинаковым для всех предприятий. Отсюда и вытекает необходимость адаптации системы под нужды конкретного предприятия и его отдельных подразделений (рис. 1).

В зависимости от функций, возложенных на конкретное подразделение, адаптация системы ADEM может сводиться к нескольким ключевым этапам:

- организация единого информационного пространства (ЕИП);

- разработка постпроцессоров. Получение управляющих программ, адаптированных к станочному парку с ЧПУ предприятия;

- адаптация проектирующей части CAPP к условиям предприятия;

- интеграция с другими системами.

Рис. 1. Все начинается с адаптации к реальным условиям

Организация ЕИП

Организация единого информационного пространства (ЕИП) является одним из этапов внедрения САПР на предприятии и служит отправной точкой для полной автоматизации КТПП (конструкторскотехнологической подготовки производства).

Организация ЕИП состоит из нескольких отдельных этапов, связанных воедино:

- построение единого конструкторского пространства — управление проектными данными;

- построение единого технологического пространства — управление технологическими данными;

- построение единого пространства НСИ — управление справочными данными.

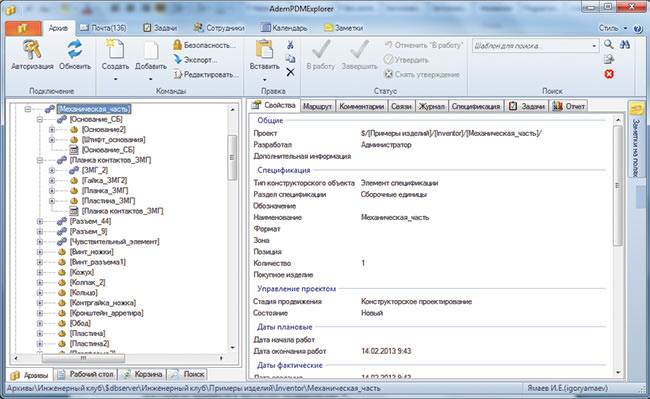

Решения в области управления проектными данными, предлагаемые ГК ADEM, позволяют держать под контролем весь процесс проектирования, начиная от получения технического задания и заканчивая созданием электронной структуры изделия (ЭСИ). Получаемая в результате конструкторской подготовки производства ЭСИ позволяет к каждому элементу структуры изделия присоединить конструкторские документы (2Dчертеж, 3Dмодель детали, 3Dмодель сборки и др.), а также сформировать всю номенклатуру вторичных документов (спецификации, ведомости спецификаций, ведомость покупных изделий и др.) в соответствии с требованиями ЕСКД и СТП (рис. 2).

Рис. 2. Электронная структура изделия в ADEM PDM

Единое технологическое пространство, выстроенное на базе системы ADEM, позволяет выполнять полный спектр задач по ТПП: начиная с составления межцеховых технологических маршрутов обработки деталей, сборки изделий (расцеховки), разработки предварительных технологических нормативов трудоемкости и норм расхода материалов и заканчивая разработкой технологических процессов, управляющих программ для станков с ЧПУ, специальной технологической оснастки, технологических нормативов трудоемкости, норм расхода материалов и технологического оснащения производства.

Построение единого пространства нормативносправочной информации (НСИ) при использовании CAD/CAM/CAPPсистемы ADEM строится на применении корпоративной справочной системы ADEM iRis. В этом случае обеспечивается централизованное хранение и использование справочной информации различного назначения (материалы и сортаменты, инструмент и оборудование) специалистами различных подразделений (конструкторских, технологических, служб снабжения).

Таким образом, построение единого информационного пространства, которое позволило бы решить полный спектр задач, стоящих перед специалистами предприятия на этапе КТПП, возможно с использованием всего одного программного продукта — интегрированной системы ADEM.

Разработка постпроцессоров

ГК ADEM оказывает услуги как по предоставлению в составе приобретаемого ПО модуля ADEM GPP для самостоятельной генерации постпроцессоров, так и по непосредственному написанию постпроцессоров для получения управляющих программ (УП) на оборудование с ЧПУ различных типов и сложности. Написание постпроцессоров возможно на любое оборудование с ЧПУ, в том числе на многоосевое и многоканальное: сверлильное, токарное, фрезерное, установки резки (лазерной, газовой плазменной, эрозионной и др.), координатнопробивное (прессы с ЧПУ).

Огромный опыт написания постпроцессоров на различные виды оборудования позволяет нашим специалистам в короткие сроки подготовить постпроцессор для любого станка, а также выполнить его отладку.

Процесс создания постпроцессора условно разделяется на два основных этапа: написание постпроцессора и отладку постпроцессора на станке. Первый этап может проходить дистанционно, без выезда специалиста на предприятие, в случае предоставления всей необходимой документации на оборудование. Второй этап предусматривает обязательное присутствие специалиста ГК ADEM непосредственно возле станка, исключение могут составлять только простые станки (до трех одновременно управляемых координат), в этом случае отладка также может вестись дистанционно.

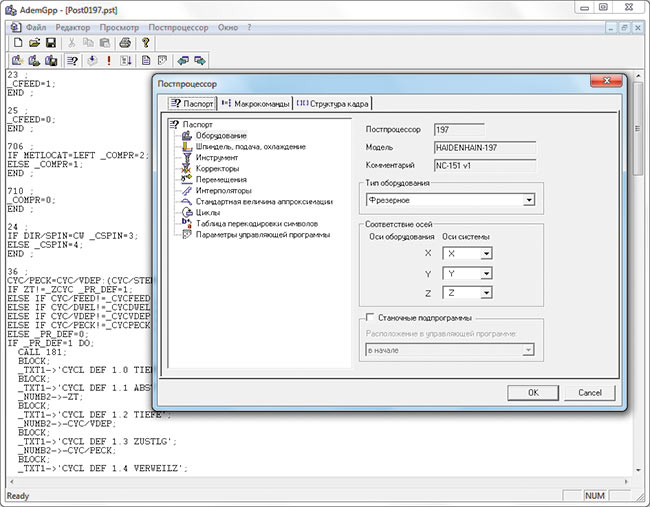

Процесс написания постпроцессора заключается в создании в модуле ADEM GPP паспорта станка, файла макрокоманд, макета кадра и файла алгоритмов. Написание постпроцессора ведется специалистами ГК ADEM либо специалистами вашего предприятия, прошедшими соответствующее обучение, на внутреннем языке — ADEM GPP, с применением необходимой справочной информации по работе системы ADEM (модуля ADEM GPP) — рис. 3.

Рис. 3. Разработка постпроцессоров в среде ADEM GPP

Процедура отладки постпроцессора заключается в достижении безотказной работы на станке управляющей программы, получаемой с использованием системы ADEM. В системе ADEM создается маршрут обработки тестовой детали (предоставленный либо заказчиком, либо специалистами ГК ADEM), затем формируется УП и проверяется корректность восприятия системой ЧПУ и станком сформированной УП. При выявлении ошибок и недочетов в полученной УП постпроцессор дорабатывается, после чего вновь проверяется работоспособность УП.

Результатом отладки постпроцессора является получение годной тестовой детали, соответствующей требованиям ОТК. По окончании отладки постпроцессора сторонами подписывается акт выполненных работ о принятии постпроцессора, после чего постпроцессор передается заказчику для дальнейшей эксплуатации.

Если в процессе эксплуатации системы ADEM в целом и постпроцессора в частности возникает необходимость доработки постпроцессора, то эти работы тоже выполняются специалистами ГК ADEM в рамках гарантийных работ и техподдержки.

Как правило, на сроки разработки постпроцессора и характер работ влияют следующие параметры:

- количество единиц оборудования, для которого необходимо написать постпроцессоры;

- тип оборудования — токарное/фрезерное/сверлильное и т.д.;

- наличие тестовой детали (либо используется произвольная тестовая деталь, предоставленная специалистами ГК ADEM);

- планируемые сроки отладки постпроцессоров.

Адаптация проектирующей части САРР к условиям предприятия

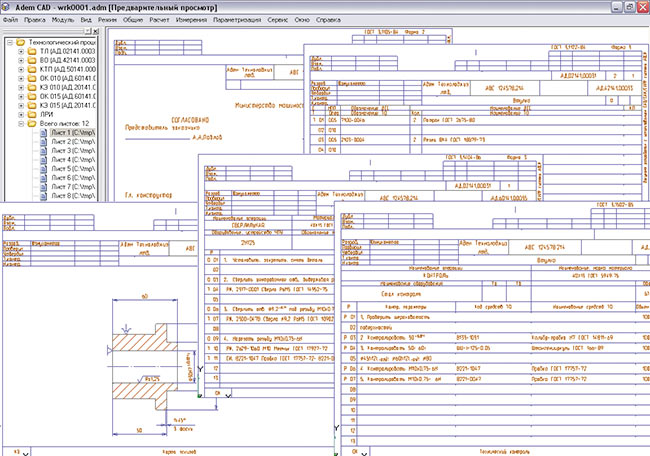

Базовая поставка системы ADEM подразумевает использование готовых бланков выходных форм, соответствующих действующему ГОСТу, при формировании технологической документации. Однако кроме этого в поставку системы входят и другие варианты бланков, которые также могут быть использованы для получения документации. Как правило, это бланки по устаревшим ГОСТам либо специфические бланки для отдельных отраслей промышленности и т.п.

Настройка бланков выходных форм может осуществляться непосредственно самим пользователем системы, в зависимости от требований, предъявляемых к получаемой технологической документации. Однако если возникает необходимость выпускать технологическую документацию не по ГОСТ, а по СТП, то соответственно появляется необходимость использования и собственных бланков и выходных форм документов, формируемых с использованием системы ADEM.

Для создания собственных (соответствующих СТП) бланков выходных форм документов в системе ADEM предусмотрен специальный инструментарий, позволяющий создавать требуемые формы и осуществлять заполнение необходимых полей бланков в полном соответствии с требованиями СТП, — он назвается ADEM CAPP Developer (рис. 4).

Рис. 4. ADEM CAPP — формы и бланки в любых стандартах

Как и любой инструмент ADEM, CAPP Developer требует особого умения и опыта для грамотного и полноценного использования имеющегося потенциала.

Поэтому специалисты ГК ADEM предлагают два варианта решения:

- Обучение специалистов предприятия работе по редактированию и настройке проектирующей части САРР к требованиям предприятия.

- Выполнение всех работ, связанных с адаптацией проектирующей части ADEM САРР к требованиям предприятия, силами специалистов ГК ADEM. Тогда в общем случае схема взаимодействия предприятия и ГК ADEM будет примерно следующей: предприятие подготавливает и передает специалистам ГК ADEM полный перечень документов на бланках, соответствующих своим СТП, и описывает все требования к их заполнению и формированию. После анализа сформированного ТЗ на адаптацию проектирующей части ADEM САРР к требованиям предприятия специалисты ГК ADEM согласуют порядок сдачиприема выполненных работ. После уточнения всех деталей и согласования сроков специалисты ГК ADEM приступают к выполнению задач, описанных в ТЗ. При необходимости внесения какихлибо изменений и дополнений в согласованное ТЗ со стороны предприятиязаказчика составляется дополнительное соглашение.

Интеграция с другими системами

Одним из этапов внедрения системы ADEM на предприятии является ее интеграция с другими системами, уже применяемыми либо вновь приобретенными. Суть интеграции сводится к тому, чтобы наладить обмен актуальной информацией между несколькими системами, будь то системы подготовки производства (CAD, CAM, CAE, CAPP и т.д.), справочные системы либо системы верхнего уровня — системы планирования производства и управления предприятием (MES, ERP, PDM, PLM и т.д.).

Процесс интеграции с различными системами ведется, как правило, в тесном сотрудничестве с разработчиками других систем и подразумевает получение от заказчика предварительно сформированного ТЗ с описанием ожидаемого результата от интеграции систем.

Интеграция ADEM с другими системами имеет несколько отличительных особенностей:

- интеграция с CADсистемами через прямые интерфейсы либо стандартные форматы обмена;

- «прямое» редактирование импортированных моделей;

- конфигурирование параметров объектов технологического процесса;

- наличие собственного API для:

- подключения внешних справочников,

- подключения внешних приложений и расчетных задач;

- обмен информацией с другими системами (PDM, MES, ERP и др.);

- взаимодействие с различными СУБД (Oracle, MS SQL Server, Posgre SQL, MYSQL, Firebird и др.);

- поддержка формата XML.

Таким образом, наличие необходимого функционала, большого потенциала системы ADEM и достаточного опыта решения подобных задач у специалистов ГК ADEM позволяет проводить интеграцию с другими системами в короткие сроки, с учетом особенностей и специфики конкретного предприятия, а также пожеланий предприятиязаказчика к конечной схеме взаимодействия между всеми системами, участвующими в интеграции.

Примером интеграции в части конструкторскотехнологической подготовки производства может служить совместный проект с компанией Autodesk. Продукт, выпущенный ГК ADEM в 2011 году под названием ADEM CAMpact, подразумевает использование функционала системы Autodesk Inventor 2012 для конструкторской подготовки производства и модуля ADEM CAM для технологической подготовки производства в части программирования обработки на оборудование с ЧПУ (рис. 5).

Рис. 5. Обработка импортированной модели из Autodesk Inventor

Сегодня одним из самых популярных направлений, в которых соревнуются CADсистемы, является возможность прямого редактирования твердых тел.

Такая технология в системе ADEM развивается практически с самого начала разработки, поскольку задача редактирования «чужих» моделей является одним из наивысших приоритетов для CAD/CAM/CAPPсистемы конструкторского, технологического и производственного сектора.

Примерами интеграции в области планирования производства могут служить совместные решения с такими системами, как «Парус», «Омега». Интеграция позволяет из всего объема технологической информации, формируемой системой ADEM, выделить необходимые актуальные данные и передать их в систему планирования производства. При этом одним из главных пунктов процесса интеграции является синхронизация справочников НСИ (нормативносправочной информации), таких как справочник ДСЕ, справочник по материалам, единицам величины, оборудованию, операциям, профессиям, инструментам и оснастке.