Наиболее распространенные проблемы обработки на станках с ЧПУ, решаемые с помощью CAD/CAM/CAPP-системы ADEM

Сегодня на многих машиностроительных предприятиях России активно проводится техническое перевооружение производства. Обновляется устаревший станочный парк для механообработки, а также для других видов обработки металлов (литье, термообработка, обработка металлов давлением и др.). К сожалению, не все предприятия, точнее их руководящий состав, понимают, что аппаратная автоматизация производства (станки с ЧПУ) должна быть неразрывно связана с программной автоматизацией (соответствующие CAD/CAM/CAE/PDM/MESсистемы). Невозможно добиться качественного результата по повышению производительности только путем приобретения нового металлообрабатывающего станка, который очень часто программируется вручную оператором на стойке с ЧПУ, что делает финансовые затраты по его закупке бессмысленными. Ведь управляющую программу все равно надо проверять непосредственно на станке, все команды и функции приходится прописывать вручную на стойке. Конечно же, большое количество предприятий добилось очень высокого уровня автоматизации процессов производства, внедрив у себя и MDCсистемы для сбора аналитики и мониторинга использования оборудования с ЧПУ, и MESсистемы для грамотного планирования производства, и PDMсистемы для организации работы с конструкторскотехнологическим составом изделия. Но ведь и сегодня на профильных выставках по металлообработке можно услышать вопросы типа «а что такое CAMсистема» или «мы закупили новые станки фирмы N, но их программирование осуществляем на контроллере ЧПУ». При грамотной финансовой политике стоимость систем автоматизации почти полностью растворяется на фоне стоимости металлообрабатывающего станка, тем более что такое внедрение не требует огромных одноразовых финансовых вложений, поскольку может выполняться поэтапно.

Компенсация недостатков математического аппарата станков

Несмотря на активизацию процессов техперевооружения производств, на мощностях сохраняются станки еще советского образца, нуждающиеся в замене. Спрос на новейшие модели металлорежущих станков и обрабатывающих центров с ЧПУ еще значительно превышает предложение, а точнее, финансовые возможности предприятий по закупке того или иного вида оборудования. Эта ситуация заметно обострилась в связи со значительным повышением курса иностранных валют и неспособностью отечественных станкостроительных предприятий за удобоваримую стоимость удовлетворить возрастающий спрос.

Тем не менее в этой статье мы предлагаем читателям коснуться именно проблем внедрения систем автоматизации подготовки управляющих программ (УП) для станков с ЧПУ (то есть CAMсистем), а следовательно, проблем адаптации САМсистемы к производственным процессам на станках с ЧПУ. Ведь именно САМсистема по своему назначению наиболее приближена к конечному результату деятельности машиностроительного предприятия — изготовлению продукции в необходимые сроки в нужном количестве согласно размерным характеристикам и техническим требованиям, указанным на чертеже. САМсистема является буферным звеном между виртуальной и реальной моделью детали или сборочного узла, поэтому относиться к ней следует не как к «коробочной» поставке, а как к полноценному решению, включающему множество факторов — проблем предприятий, которые приходится решать специалистам по внедрению систем и которые на том или ином предприятии могут быть абсолютно разными, что нередко влияет на совокупное ценообразование решения в каждом конкретном случае.

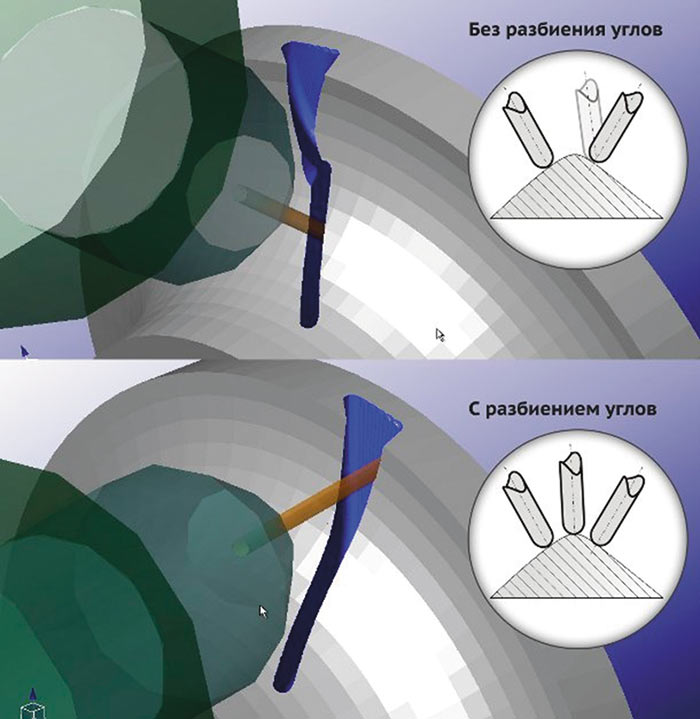

Первая из таких проблем ранее описывалась в наших статьях, а именно — отсутствие синхронизации работы приводов станка по линейным и круговым перемещениям: разбиение перемещений с большим угловым перемещением по одной из осей вращения. Это случаи, когда обработка уже спроектирована, получена управляющая программа, а станок не может корректно отработать все запрограммированные перемещения инструмента. Подобные трудности имеют место при несовершенстве математического аппарата станков. Например, отсутствует синхронизация перемещений по угловым и линейным осям. Грубо говоря, по прямой инструмент перемещается быстро, а поворачивается (наклоняется) медленно. В таких случаях, если встречается участок траектории инструмента с небольшим линейным перемещением и довольно большим изменением угла наклона инструмента, происходит следующее: инструмент совершает перемещение по прямой, практически не изменяя угла наклона, а после того, как инструмент уже пришел в конечную точку перемещения, происходит большая часть перемещения по угловым осям. Как следствие — зарезы на поверхности детали, получаемые от неравномерности перемещений инструмента. Выход из этой ситуации один — компенсировать недостатки в математических расчетах, выполняемых станком, средствами САМсистемы. ADEM в таких случаях позволяет разбивать большие перемещения по угловым и линейным осям на несколько небольших участков, тем самым давая возможность станку выполнить перемещение и по линейным, и по угловым осям с примерно одинаковой скоростью, что, в конечном счете, помогает избежать дефектов в виде зарезов на формируемой поверхности.

Деталь с массивом отверстий, которая обрабатывается

с помощью подпрограмм из табл. 1

Таблица 1

Фрагмент УП с использованием подпрограмм

%MPF40

(€ђ1600)

(T1 Sverlo D10)

(Setka: 7462 otv)

(1 rjad, 46 otv)

:1G90G0G55X616Y913.365Z0

N2W150

N3M3S500

N4W0

N5L41P22

N6L42

N7L41P22

N8L1

N9L35

(2 rjad, 48 otv)

:10G90G0G55X627Y894.313Z0

N11W0

N12L41P23

N13L43

N14L41P23

N15L1

N16L35

(3 rjad, 50 otv)

:17G90G0G55X638Y875.26Z0

N18W0

N19L41P24

N20L44

N21L41P24

N22L1

N23L35

Приведем еще несколько примеров, относящихся к программированию обработки на станках с ЧПУ старого образца, которые не поддерживают круговую интерполяцию в 360°. За счет постпроцессора в программной среде ADEM эта проблема решается автоматически путем разбиения дуги в 360°на дуги по 90°. Нередко также встречаются станки, которые не поддерживают функцию постоянной скорости резания G96. За счет постпроцессора специалисты Группы компаний ADEM осуществляют организацию автоматической поддержки данной функции путем переключения оборотов в необходимых (рассчитываемых постпроцессором) точках. В сегменте станков, программируемых с виртуальных стоек (например, nccad), бывают ситуации, когда стойка не поддерживает радиусную коррекцию фрезы (G41, G42). В таких случаях единственным способом поймать точный размер оказывается использование CAMсистемы. Например, с помощью фрезы D8 произвели фрезеровку и оказалось, что припуск снят не полностью. Это бывает, если в качестве инструмента используется фреза с большим вылетом и ее отгибает в процессе обработки или если фреза «подсевшая». В таком случае в CAMсистеме ADEM диаметр инструмента меняется, к примеру, на D7,9.

Образец поверхности обработки с использованием команды управления центром инструмента и без таковой

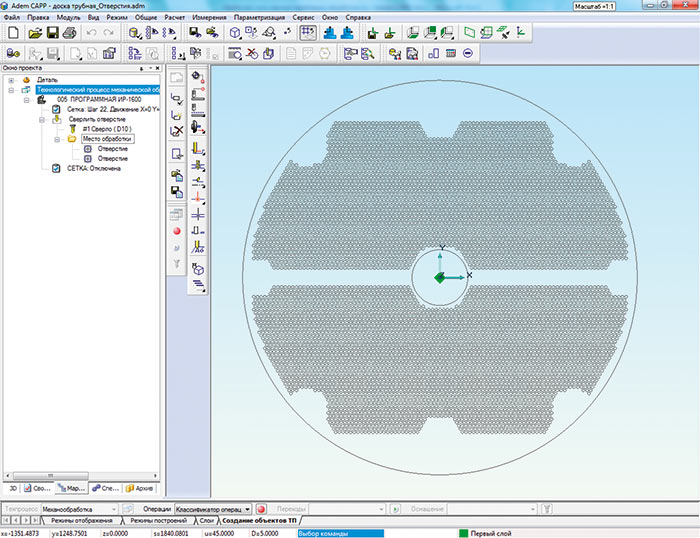

Также одной из распространенных проблем станков с ЧПУ старого образца является недостаточный объем внутренней памяти для хранения УП. Изза отсутствия USBразъема хранение на сменных электронных носителях также невозможно. Решением является переход на автоматическое создание параметрических программ, что и было осуществлено на предприятии «ЗиОПодольск». Была поставлена задача задать цикл глубокого сверления для массива около 20 тыс. отверстий. Для этого необходимо использовать стандартные циклы сверления систем ЧПУ Fanuc, а не стандартные циклы типа G83. Общая УП была разбита на подпрограммы в несколько типов: 1 — дробление длины отверстия, 2 — сверление одного отверстия, 3 — сверление n отверстий при определенном шаге и уклоне строк сетки. К примеру, подпрограмма L41 задает повторение программы P23 определенное число раз. Следующим шагом необходимо было дать описание методики составления УП технологам, работающим на предприятии, чтобы они четко знали алгоритм своих действий, и их задачи в этой области сводились к минимуму. В итоге, исходными параметрами для обработки были: шаг отверстий по оси X, шаг отверстий по оси Y и угол наклона сетки отверстий. Выбор отверстий осуществляется рамкой, а задачей системы ADEM, в свою очередь, становится составление УП, которая программирует обработку отверстий в определенном порядке с помощью подпрограмм. В табл. 1 приведен образец УП с использованием подпрограмм для обработки детали.

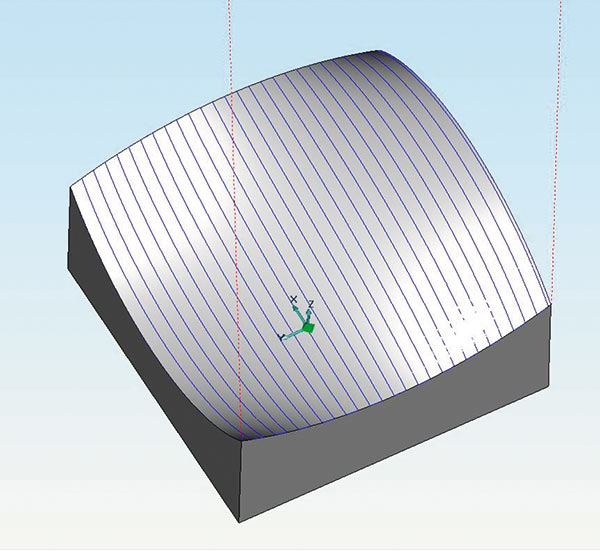

Проблемы с более современным оборудованием с ЧПУ сводятся к тому, что некоторые предприятия зачастую закупают многокоординатные станки с урезанным функционалом по управлению центром инструмента в системе ЧПУ (функция RTCP (Rotation Tool Center Point) в системе ЧПУ Fanuc, Япония), что предельно важно при программировании на таких станках.

Таблица 2

Фрагмент УП с командой управления |

Фрагмент УП без команды управления |

Z250 S500 M3 A46.602 B64.231 G49 G43.4 Z250 H1 X58.691 Y59.368 Z49.374 A46.602 B64.231 G1 X60 Y60 Z48 F20 X58.332 Z46.453 A44.849 B65.255 X56.62 Z44.946 A43.068 B66.435 X55.747 Z44.209 A42.168 B67.088 X54.865 Z43.482 A41.263 B67.784 X53.972 Z42.767 A40.355 B68.527 X53.07 Z42.063 A39.443 B69.317 X52.158 Z41.371 A38.529 B70.157 X51.237 Z40.69 A37.614 B71.049 X50.307 Z40.022 A36.699 B71.996 X49.369 Z39.366 A35.786 B73.001 X48.422 Z38.723 A34.875 B74.066 X47.468 Z38.092 A33.969 B75.194 X46.505 Z37.474 A33.068 B76.389 X45.535 Z36.869 A32.175 B77.653 X44.558 Z36.277 A31.291 B78.991 X43.574 Z35.699 A30.418 B80.406 X42.277 Z34.963 A29.295 B82.381 X41.278 Z34.416 A28.457 B83.989 X40.272 Z33.882 A27.638 B85.691 X39.258 Z33.361 A26.84 B87.491 X38.236 Z32.853 A26.066 B89.393 X37.207 Z32.358 A25.319 B91.399 |

Z250 S500 M3 G53 G90 Z780 A46.602 B64.231 X27.948 Y89.922 Z23.235 G1 Z25.235 F20 X30.074 Y88.125 Z22.139 A44.849 B65.255 X32.36 Y86.13 Z18.984 A43.068 B66.435 X33.563 Y85.05 Z17.385 A42.168 B67.088 X34.802 Y83.909 Z15.775 A41.263 B67.784 X36.078 Y82.705 Z14.154 A40.355 B68.527 X37.389 Y81.431 Z12.523 A39.443 B69.317 X38.733 Y80.083 Z10.883 A38.529 B70.157 X40.109 Y78.657 Z9.238 A37.614 B71.049 X41.514 Y77.147 Z7.586 A36.699 B71.996 X42.945 Y75.548 Z5.931 A35.786 B73.001 X44.401 Y73.854 Z4.274 A34.875 B74.066 X45.878 Y72.06 Z2.618 A33.969 B75.194 X47.371 Y70.158 Z0.963 A33.068 B76.389 X48.876 Y68.143 Z0.688 A32.175 B77.653 X50.387 Y66.009 Z2.332 A31.291 B78.991 X51.899 Y63.749 Z3.969 A30.418 B80.406 X53.865 Y60.59 Z6.095 A29.295 B82.381 X55.348 Y58.014 Z7.703 A28.457 B83.989 X56.805 Y55.287 Z9.297 A27.638 B85.691 X58.224 Y52.401 Z10.873 A26.84 B87.491 X59.591 Y49.352 Z12.432 A26.066 B89.393 X60.891 Y46.137 Z13.969 A25.319 B91.399 |

Исходя из таких реалий, специалисты Группы компаний ADEM разрабатывают постпроцессоры, заменяя недостающие необходимые функции набором открытых команд для управления положением инструмента. В табл. 2 приведена сравнительная таблица УП с наличием команды управления центром инструмента G43.3 и с ее отсутствием.

ПО ADEM изначально формировалось как система, которая берет свои корни из рядовых производственных задач и во главу угла ставит решение проблем, наиболее часто встречающихся именно на производстве. Такой проблемой стал для нас контроль толщины стружки, снимаемой при фрезеровании. Большинство известных САПР для подготовки УП оперируют заданием процента от диаметра инструмента, который соответствует глубине резания. Этим же параметром часто оперируют и поставщики режущего инструмента. Но именно толщина стружки согласно теории резания имеет прямую зависимость с силой резания и величиной подачи на зуб, а следовательно, влияет на процесс резания и режимы обработки. А вот между подачей на зуб и процентом от диаметра инструмента существует тригонометрическая зависимость, а не прямая, как с величиной толщины стружки. Режущая кромка инструмента работает в определенном диапазоне толщин стружки. Если толщина стружки больше, ломается режущая кромка, если меньше — происходит «засаливание» инструмента. Фреза проскальзывает по заготовке, снимает меньше указанной величины толщины стружки и стирается по задней кромке, в связи с чем повышается температура в зоне резания, а следовательно, велика вероятность наклепа поверхностного слоя обрабатываемой заготовки. Кроме того, на современных станках с ЧПУ теперь почти всегда имеется индикация усилия на приводы при обработке. Это, в сущности, и есть сила резания в той или иной плоскости, на которую проецируется вектор силы. Так вот, при обработке по УП, сгенерированной в системе ADEM, усилия резания не имеют резких скачков и находятся в пределах 5% от предыдущего показателя в каждый новый момент. В то же время, при контроле именно процента от диаметра инструмента эти скачки носят внезапный характер и достигают размера в 20%, что станками часто квалифицируется как удар. Это наиболее важно для чувствительных станков с датчиками отслеживания усилия на приводы. Такие станки при резком повышении усилия просто останавливаются в аварийном режиме, что может свести на нет всю осуществленную уже обработку детали. Данная проблема имела место на предприятии ОАО «РСК «МиГ» на трехкоординатных станках Macodel Willemin M920 при обработке пластичной и вязкой нержавеющей стали. При использовании УП от других конкурирующих САМсистем станок просто останавливался, а в случае применения УП от ADEM станок работал в стабильном режиме с использованием инструмента Sandvik CoroMill 210 (который имеет параметр именно диапазона подачи на зуб, а не процента от диаметра инструмента) и при величине 1700 оборотов шпинделя в минуту показывал результаты в 0,7…0,75 мм/зуб!

Со следующей проблемой специалисты по внедрению ADEM столкнулись на одном из предприятий авиационного машиностроения. Проблема заключалась в отсутствии опции контроля положения инструмента при работе с осями вращения — вывод в УП координат, функционально зависимых от параметров вылета инструмента. Предприятие приобрело пятикоординатный токарнофрезерный станок с приводным инструментом и качающимся шпинделем. Но станок имел существенный технический изъян — при переключении в режим фрезерования он терял ранее выбранную системы координат детали. То есть фрезерную обработку осуществить было невозможно — сбивались все заданные корректоры на инструмент и терялась траектория, а следовательно, станок начинал бесконтрольно фрезеровать в непредвиденной точке, рискуя осуществить столкновение с недвижимыми узлами в рабочей камере. Для решения проблемы был создан отдельный постпроцессор, который выдавал оператору на стойке с ЧПУ запрос, что нужно заново осуществить обмер детали щупом, задать новую систему координат и внести соответствующие данные в пустые поля запроса. Проблема была решена, хоть и пришлось пожертвовать ощутимым увеличением времени обработки.

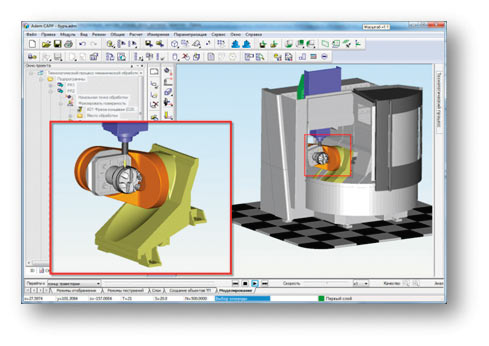

Пример моделирования 5х-обработки с использованием измерительных циклов

Еще одна проблемма заключалась в реализации работы с контрольноизмерительными циклами и необходимостью вывода результатов измерения в файл отчета. На одном из предприятий был закуплен пятикоординатный вертикальнофрезерный станок с измерительными датчиками фирмы Renishaw. Номенклатура производства состояла из мелкогабаритных деталей, которых на рабочем столе станка могло разместиться несколько десятков. В связи с этим возникла необходимость осуществлять межоперационный обмер каждой детали, дабы не делать это вручную на столе станка (что отнимает уйму времени, а в некоторые поднутрения сложно «залезть» просто физически) и не снимать детали для обмера контроллером, нарушая тем самым базирование на столе станка и сбивая «ноль детали». Эта задача была успешно решена специалистами ADEM путем создания отдельного постпроцессора с программированием измерительных циклов датчика и генерированием файла отчета. Как результат, на выходе имелась готовая УП для обработки детали и файл отчета с данными по измерению деталей.

Как известно, работа с циклами соответствующей системы ЧПУ позволяет значительно сократить УП и упростить процесс задания и контроля параметров обработки. Также короткая УП значительно легче считывается системой ЧПУ, которая перед наступлением следующего кадра УП успевает дать соответствующую команду на приводы станка. Очередной задачей при программировании обработки циклами было формирование циклов обработки с учетом iniфайлов производителя устройства ЧПУ (а именно — под ShopTurn и ShopMill от Siemens). ShopTurn и ShopMill — интерфейсы системы ЧПУ Siemens для задания циклами токарной и фрезерной видов обработки соответственно. Проблема здесь заключается в том, что с их помощью можно задать обработку только на самом экране стойки. Для того чтобы ShopTurn и ShopMill воспринимали такие же внешние циклы как свои собственные, необходимо перед и после каждого цикла прописывать множество параметров, которые позволят системе ЧПУ сказать — «да, это собственный цикл».

Нередко на предприятиях при покупке нового станка с ЧПУ не представляют, для каких целей он будет использоваться через 12 года, когда серия деталей, под производство которых он предназначался, будет завершена. И вообще, любому технологу сложно предвидеть, с какими ограничениями в работе станка он столкнется на каждой новой детали. Особенно это характерно для единичного производства на станках сложной кинематики. Примером такой проблемы служит использование многокоординатного станка с поворотной осью B (вращение инструмента) и поворотной осью C для обработки камеры стыковочного узла космической станции. Ее обработка планировалась на станке с поворотным столом (вращение по оси С) и поворотным шпинделем (вращение по оси В). Но станок имел размер рабочей зоны, которого было недостаточно для размещения столь крупногабаритной детали, а обработать ее нужно было инструментом с большим вылетом, чтобы добраться до всех поднутрений. Тем не менее задача была решена. С помощью постпроцессора было реализовано синхронное движение инструмента одновременно по двум осям: поступательное движение в направлении углубления отверстия и разворот инструмента, чтоб не было столкновения с кромкой отверстия на детали.

Автор постарался кратко описать характер проблем, которые решаются с помощью средств программной автоматизации обработки на станках с ЧПУ. Как мы можем увидеть, их достаточно. Повышение производительности оборудования не ограничивается лишь обновлением станочного парка предприятия — на данный процесс влияет множество факторов. Программная автоматизация производства тоже не является окончательным критерием оценки уровня и культуры производства. Прежде всего, этот показатель зависит от волевого решения и желания руководства идти в ногу со временем, использовать современные как аппаратные, так и программные средства автоматизации и контроля производства, а также не бояться покидать привычную зону комфорта предприятия для достижения более качественных и количественных показателей в будущем.