Буквально за последние пару лет системы контроля работы станочного парка предприятия стали очень востребованным и даже модным в России ИT-продуктом. Данная публикация представляет собой первый в своем роде обзор, содержащий описание предлагаемых технологий мониторинга, анализ рыночной доли и краткую характеристику компаний-разработчиков.

Введение

Еще пять лет назад российский рынок систем класса MDC/MDA (Machine Data Collection/Machine Data Acquisition) можно было сравнить с чистым полем — всего пара зарубежных и одна отечественная компания предлагали решения по мониторингу работы станочного парка предприятия. Разумеется, системы SCADA (Supervisory Control And Data Acquisition) давно и успешно используются в самых разных отраслях — везде, где требуется обеспечивать операторский контроль и управление технологическими процессами в реальном времени. Исходя из терминологии можно сказать, что MDC является подклассом или составляющей SCADA, призванной решать более узкую задачу — сбор информации о работе станков с числовым программным управлением (ЧПУ). При этом речь идет не об управлении оборудованием, а всего лишь о получении данных, необходимых для последующего анализа эффективности его работы. В простейшем случае MDCсистема автоматически фиксирует время и длительность работы/простоев/аварийных состояний станка, в продвинутом варианте — собирает данные о технологических режимах (подача, обороты, нагрузка), выполняемой в данный момент управляющей программе (УП), кодах ошибок, причинах простоя. Полученная таким образом и структурированная информация используется для оценки эффективности работы как единицы оборудования, так и всего станочного парка, принятия управленческих решений по внесению изменений в производственный процесс, а также может быть передана в MES (Manufacturing Execution System) — специализированное прикладное программное обеспечение, предназначенное для решения задач синхронизации, координации, анализа и оптимизации выпуска продукции.

СМПО Foreman — первая отечественная система

для мониторинга станочного парка.

На фото: многофункциональный электронный блок мониторинга Foreman PRO со сканером

штрих-кода на станке HAAS

Технологии

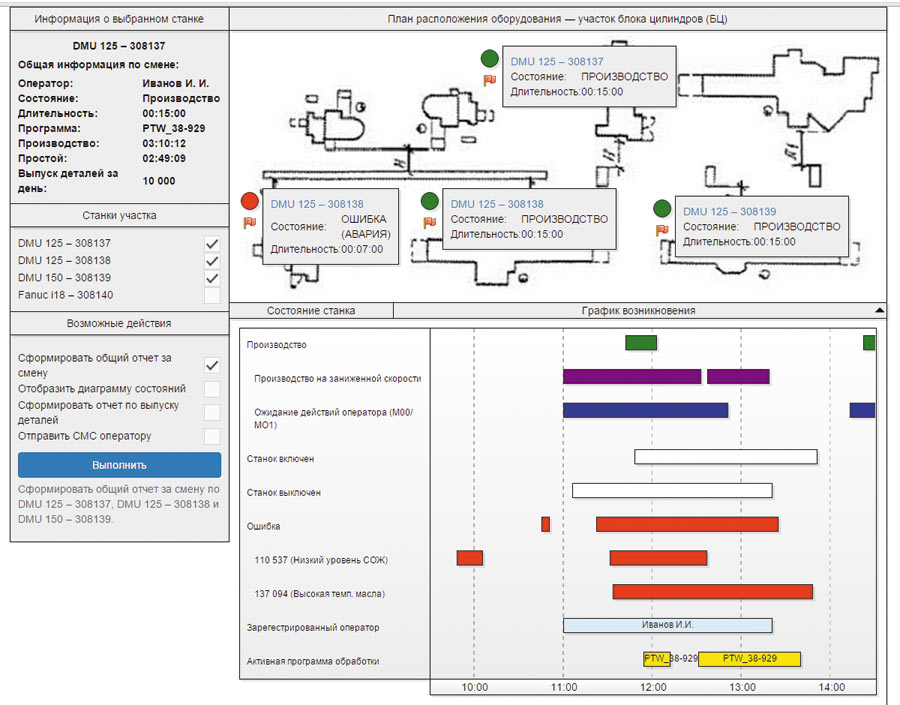

Схема работы любой системы мониторинга промышленного оборудования подразумевает передачу данных со станков по локальной (реже беспроводной) сети на сервер с последующей обработкой и визуализацией в клиентских приложениях. Пользователи получают картину работы станочного парка в режиме реального времени, а также могут формировать отчеты за определенный временной интервал о состоянии оборудования, эффективности работы, причинах и времени простоя, коэффициенте загрузки и количестве обработанных деталей. Можно выделить два основных варианта реализации MDCсистемы, каждый из которых обладает определенными преимуществами и недостатками:

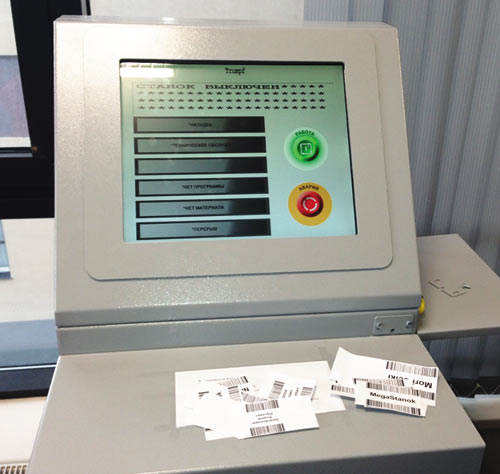

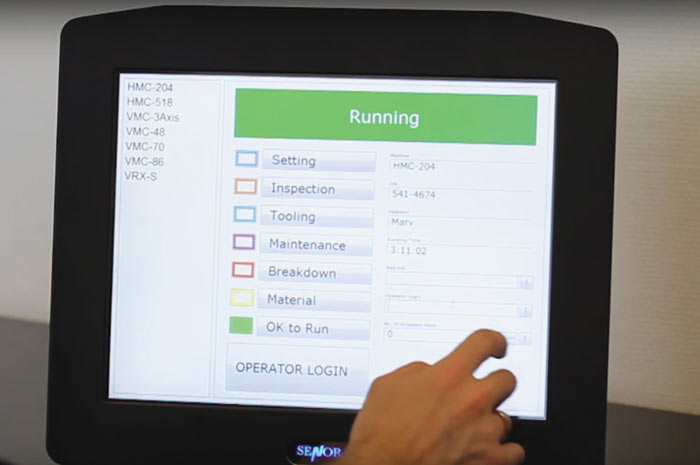

- аппаратная — используются датчики и/или специальные терминалы (блоки мониторинга), которые подключаются к электроавтоматике станка для регистрации его базовых состояний: включен/выключен, рабочий цикл/простой, сигнал ошибки (аварии) и др.;

- программная — обеспечивается прямой коммутацией сервера мониторинга с устройством ЧПУ (УЧПУ) по локальной сети и позволяет автоматически фиксировать базовые состояния станка, читать память УЧПУ, собирать детальные сведения о текущих параметрах работы: подача, обороты, номер кадра, номер УП, нагрузка, положение корректора, код ошибки и др.

В последнее время активно применяется комбинированный подход, позволяющий выбирать или даже сочетать аппаратные и программные технологии в зависимости от характеристик и функциональных возможностей объекта мониторинга.

Исторически первыми на рынке появились системы с аппаратной технологией сбора данных. В 1990х годах системы станков с ЧПУ были не так умны и в большинстве случаев не позволяли открыто обмениваться информацией с внешними системами, за исключением функционала приема и передачи УП. Заметим, что значительная доля современных MDCпродуктов «выросла» из приложений DNC (Direct Numerical Control), предназначенных для передачи программ обработки. Очевидный плюс аппаратной реализации — это возможность сбора дискретных сигналов практически c любого оборудования: система мониторинга сможет объединить в единое информационное пространство не только современные станки с ЧПУ, но и универсальные станки, сварочные установки, печи термической обработки и т.д. Кроме того, если в качестве аппаратной части использовать блоки мониторинга в формфакторе терминала с экраном и клавиатурой, то оператор станка сможет интерактивно взаимодействовать с системой мониторинга и различными подразделениями предприятия, например указывать причину простоя станка и получать информацию из системы управления производством. Минус подобного решения заключается в том, что предприятию необходимо приобретать не только ПО, но и аппаратные продукты, что в теории делает систему более дорогой. Следует учитывать, что подключение к электроавтоматике новых станков на гарантии может потребовать согласования с производителем или поставщиком, а получаемая от оборудования информация имеет весьма ограниченный характер.

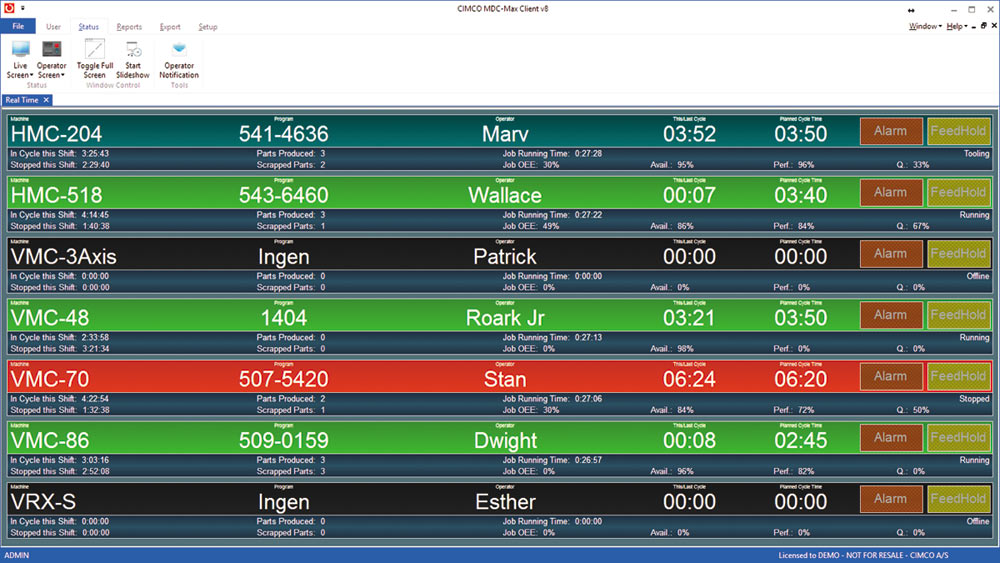

Продукты Cimco очень популярны в России, однако приложение MDC-Max пока не получило широкого распространения

Вставляем сетевой кабель в соответствующий разъем стойки ЧПУ и задаем IPадрес станка в настройках приложения мониторинга — таким простым в идеале должно быть программное подключение. Однако при реализации технологии на практике возникает множество преград. Вопервых, далеко не все УЧПУ оснащены сетевой картой и портом Ethernet. Вовторых, только часть из них допускает свободный обмен системными данными. Во многих случаях вам потребуется приобрести и установить специальные программные модули (агенты) в ЧПУ станка (здесь уместно упомянуть опцию 18 в Heidenhain) или использовать специальные программные библиотеки, например Fanuc Focas. Втретьих, получаемую информацию нужно будет свести еще и к общему знаменателю — производители пока не придерживаются какоголибо единого стандарта. Самая большая проблема заключается в том, что обычно станочный парк предприятия представляет собой «зоопарк», состоящий из станков различных типов и марок. Таким образом, если часть имеющегося в вашем распоряжении оборудования не поддерживает программную реализацию мониторинга либо вовсе не имеет контроллера, то возникает резонный вопрос о целесообразности выбора подобного решения.

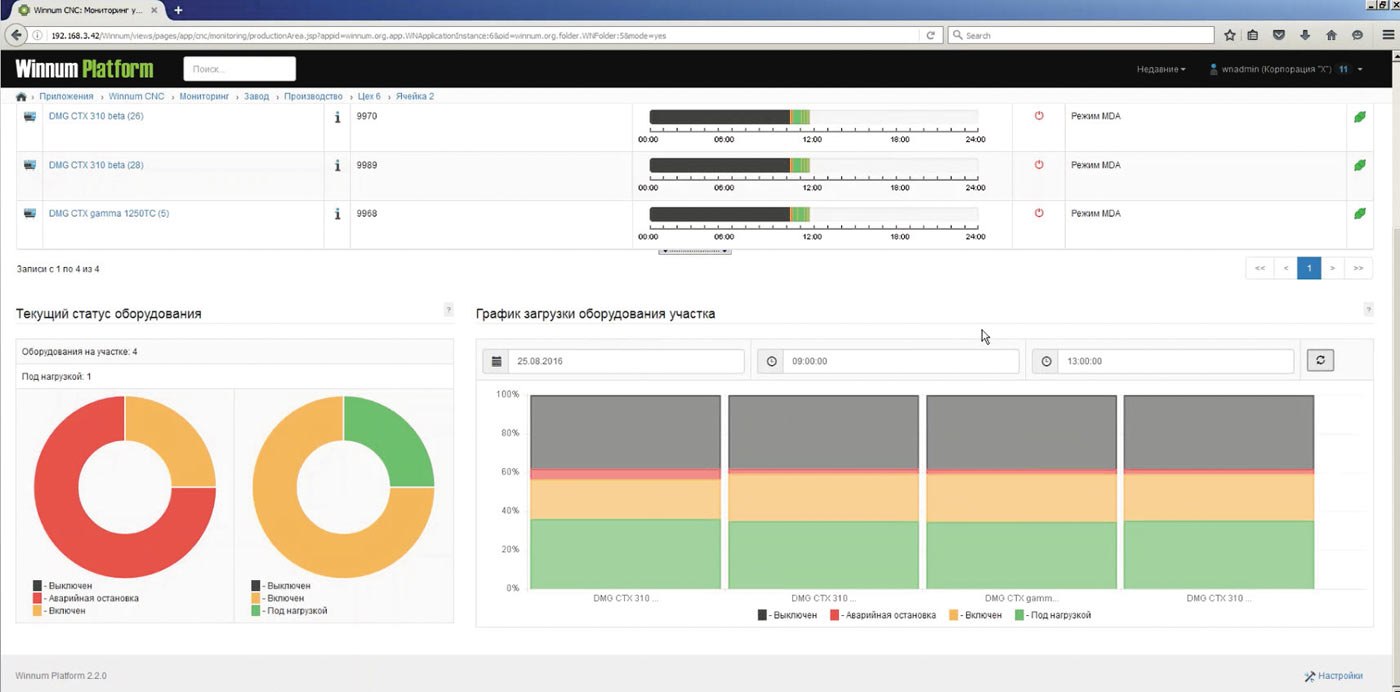

Резидент «Сколково» компания «СИГНУМ»

представляет программную платформу Winnum,

которая может быть применена в том числе и для решения задач по мониторингу работы станков с ЧПУ

Нет никаких сомнений, что в будущем гораздо шире будет использоваться именно программная реализация сбора данных. Уже сегодня часть производителей станков предлагает «фирменное» ПО для удаленной диагностики и мониторинга, но работают эти продукты лишь внутри собственной «экосистемы», что, опять же, делает их малопригодными в условиях реального производства. Решить проблему можно, если унифицировать данные, разработать единый стандарт и затем убедить участников рынка его повсеместно использовать. Задача эта непростая, учитывая многообразие и географию станочных брендов, но вполне решаемая — так, американский институт MTConnect предложил открытые стандарты, позволяющие значительно улучшить совместимость данных между станками различных марок, и за несколько лет работы смог собрать внушительный пул производителей, одобривших инициативу этой некоммерческой организации и начавших, в той или иной степени, использовать предложенные стандарты. Появились и первые платформы промышленного интернета вещей, представляющие разработчикам продуктов готовые решения и библиотеки драйверов для информационного обмена с производственным оборудованием.

Контроль параметров или повышение эффективности?

Главной целью, достигаемой при помощи рассматриваемых в статье систем, по заявлению их разработчиков, является повышение эффективности эксплуатации оборудования. Давайте разберемся, насколько это соответствует действительности, и какие процессы, связанные с работой станочного парка, могут быть оптимизированы.

Производственный опыт большинства машиностроительных предприятий показывает, что существует довольно ограниченный круг причин, вызывающих простои в полезной работе станка: наладка; холостая отработка (прогон) УП; установка и снятие заготовки; различные поломки и техническое обслуживание; контрольноизмерительные и вспомогательные операции; отсутствие заготовок, корректной программы, оснастки или необходимой документации. Очевидно, что некоторые из перечисленных проблем возникают изза естественного хода производства, другие — изза ошибок того, кто работает на станке, и несогласованности действий различных служб предприятия, отвечающих за подготовку производства. То есть причина проблем кроется в человеческом факторе.

Решение в этом случае может быть только одно — сократить время реакции специалистов и цеховых служб на возникающие проблемы и тем самым сократить продолжительность неплановых простоев. К примеру, если станок простаивает изза того, что у оператора нет УП, то необходимо оперативно сообщить об этом технологампрограммистам; в случае аварии — уведомить службу, отвечающую за ремонт оборудования; при отсутствии заготовки и документации — вызвать мастера. Учтите, что если речь не идет о коде ошибки или аварийной ситуации, то только человек может указать причину простоя — станок просто не может «знать», почему он не выполняет полезную работу. Очевидно, что фиксация факта простоя, без указания причины и информирования ответственных специалистов, не позволит в достаточной мере улучшить производственный процесс.

Компания «Экстенсив», разработчик системы MEScontrol,

недавно представила продукт для мониторинга станков под названием DPA

Классическая программная реализация позволяет собирать большой массив данных о работе оборудования, при этом сводя человеческий фактор к нулю, чем так гордятся разработчики подобных решений. Проблема заключается в том, что значительная часть получаемой информации относится к технологическим параметрам или системным переменным станка (скорость, подача, координаты, нагрузка, код ошибки) и интересна лишь как справочный материал для узкого круга технических специалистов. Разумеется, в этом случае возможен расчет фактического коэффициента загрузки и даже общей эффективности оборудования (OEE), но говорить о какомлибо повышении эффективности производства не приходится.

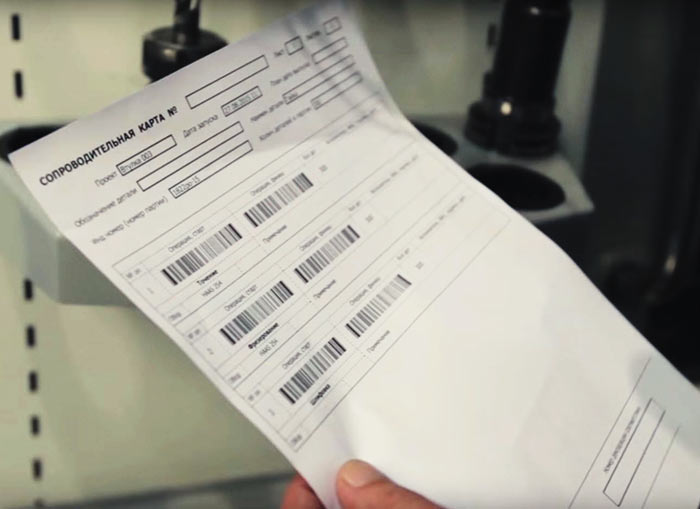

Наличие в составе системы мониторинга аппаратных средств позволяет значительно расширить ее функционал, обеспечить не только контроль состояния оборудования, но и реализацию мероприятий, направленных на уменьшение неплановых простоев, повышение прозрачности и эффективности процессов, связанных с работой станочного парка. Электронный блок мониторинга, выполненный в виде терминала с экраном и клавиатурой, может стать дополнительным электронным помощником для оператора станка, так как не только дает возможность указывать причины простоя, но и способен предоставить ему требуемую технологическую и справочную информацию, список актуальных УП, сменносуточное задание и параметры его выполнения. Разнообразные аппаратные опции также могут оказаться весьма полезны: датчик RFID используется для авторизации исполнителя по электронному пропуску; сканер ШК применяется для считывания штрихкодов на маршрутных и технологических картах; IPкамера производит видеозапись, автоматически реагируя на аварийные ситуации со станком.

Смоленская компания «Станкосервис» предлагает АИС «Диспетчер». На фото (с сайта разработчика): терминал-регистратор ТВВ10 cмонтирован на стойке ЧПУ Heidenhain

Обычно инициатором внедрения системы мониторинга является администрация предприятия, которая стремится в первую очередь обеспечить выпуск качественной продукции в минимально возможные сроки и добиться высокой загрузки оборудования. Детальная информация о технологии производства, параметрах и сигналах, поступающих от станков руководству предприятия, требуется в гораздо меньшей степени, если вообще интересна. Качество и количество собираемых с оборудования данных, а следовательно, выбор технологии мониторинга определяются уровнем пользователя продукта и существующими производственными проблемами. Проще говоря, директору и главному инженеру могут потребоваться отчеты с показателями OEE и причинами простоя; начальник цеха и мастер захотят видеть в режиме реального времени статус оборудования; главный механик желает получать уведомления об аварийных сигналах и наработке оборудования; ремонтник получает доступ к списку кодов ошибок станка; технолог интересуется стадией и режимами выполнения обработки; программист должен передать УП на станок; экономисту нужны данные о стоимости изготовления детали.

Как видите, специалисты предприятия с помощью системы мониторинга так или иначе планируют решать разнообразные задачи и рассматриваемые в статье системы усложняются, обрастают новым функционалом, эволюционируют в сторону управления многочисленными процессами, связанными с работой станочного парка. Таким образом, лишь программноаппаратная реализация позволит в полной мере удовлетворить всё возрастающие потребности современного производства, обеспечить в равной степени получение данных из УЧПУ и уменьшение простоев, связать в единое информационное пространство станки и подразделения предприятия, повысить эффективность эксплуатации оборудования.

Причины простоя

Кто же должен указывать причину простоя: оператор, мастер или диспетчер? Логичнее, если этим будет заниматься тот, кто в данный момент работает на станке и лично отвечает за процесс и результат выполнения производственного задания, то есть оператор. Быстро и просто он может указать причину простоя, если в составе системы мониторинга присутствует аппаратная часть в виде терминала, который смонтирован на каждом станке.

Существует несколько способов указать причину простоя посредством стойки ЧПУ станка. Как уже было сказано, наиболее продвинутые производители станков предлагают программную «экосистему», содержащую приложения для диагностики, мониторинга и управления станком. Набор полезных утилит постоянно пополняется, расширяя возможности системы ЧПУ. При наличии такого оборудования оператор может выбрать причину простоя из списка на экране стойки ЧПУ. Второй, «дедовский» способ заключается в создании специальных «пустых» программ, запуск на выполнение которых приводит лишь к тому, что системе мониторинга сообщается имя или параметр, который интерпретируется как одна из причин простоя. Первый способ встречается редко изза пока небольшой доли подобных станков, а второй — неудобен во многих отношениях.

Коллективный пульт мониторинга АИС «Диспетчер» представляет собой программное обеспечение, которое устанавливается на персональный компьютер (фото с сайта разработчика)

Информационный киоск (промышленный терминал), входящий в состав комплекса СМПО Foreman

Так называемые мобильные или коллективные пульты мониторинга представляют собой приложения, установленные на планшетных компьютерах и информационных киосках и позволяющие указывать причину простоя, не находясь у станка. Решение недорогое, но спорное, так как в этом случае, вопервых, размывается ответственность, вовторых, возникает очевидное неудобство, связанное с тем, что потребуется выяснить причину простоя и добраться до самого устройства. Кроме того, пульт в формфакторе планшетного компьютера, по понятным причинам, — не самый удачный вариант для использования в условиях цеха. Решение в виде информационного киоска более жизнеспособно и позволяет осуществлять мониторинг, например, на слесарных и сборочных участках, в ОТК.

Современные системы мониторинга не ограничивают количество возможных причин простоя. При желании вы можете пополнить список причин даже такими, как «обеденный перерыв» или «ушел курить». Но если говорить серьезно, то оптимальным считается набор из 510 причин, которые характерны для любого производства и к которым относятся: наладка, техническое обслуживание, отсутствие материала (заготовки), отсутствие инструмента, отсутствие программы и т.д. Более длинный список может запутать оператора, что определенно скажется на его желании должным образом взаимодействовать с системой мониторинга.

В системе NAVIMAN от компании СОЛВЕР в качестве аппаратной части используются портативные компьютеры с операционной системой Windows (рисунок из презентации продукта)

Работа с терминалом мониторинга в системе Cimco MDC-Max (фото с сайта разработчика)

Часто у будущего заказчика возникают опасения, что оператор непременно обманет систему. Этот обман может заключаться в неверном вводе причины простоя или в «резании воздуха», при котором фиксируется цикл, но деталь не обрабатывается. Для решения первой проблемы выдвигается требование о недопустимости человеческого фактора, для второй — контроль нагрузки на шпиндель. Давайте разберемся, есть ли основания для подобных страхов и насколько верно представление заводчан о способах решения этих проблем.

Для начала необходимо напомнить, что при любой реализации системы мониторинга факт цикла или простоя фиксируется автоматически — оператору не требуется нажимать кнопки на терминалах мониторинга. В случае если станок включен, а управляющая программа не запущена, будет зафиксирован так называемый необоснованный простой. Если же оператор не захочет указывать причины посредством блока мониторинга, то система все равно получит информацию, работал ли станок в цикле или простаивал.

Допустим, оператор решил всех обмануть и указал в качестве причины простоя отсутствие управляющей программы, хотя на самом деле она была загружена в станок. В этом случае система мониторинга (разумеется, при наличии данного функционала) отправит SMS или emailсообщение в отдел технологовпрограммистов, которые должны среагировать и разобраться в случившемся. После этого обман будет выявлен и вряд ли подобная ситуация повторится в будущем. Таким образом, если в системе присутствует функционал отправки уведомлений, а сотрудники понимают алгоритм ее работы и принимают «правила игры», то доля неверной информации о причинах простоя будет стремиться к нулю. Более того, при нормальной организации производства оператор лично заинтересован в указании причин простоя, так как это позволит ему достичь лучших трудовых показателей.

Программная технология сбора данных действительно позволяет избежать «человеческого фактора», но, как уже было сказано, не способствует выявлению «узких мест» производства и принятию управленческих решений, направленных на минимизацию неплановых простоев оборудования.

Потребляемая мощность, нагрузки на оси и шпиндель

Перейдем к проблеме обработки «по воздуху», которую на предприятиях зачастую хотят решить путем фиксации увеличения потребляемой двигателем шпинделя мощности при работе вхолостую и в процессе резания металла, а заодно поговорим о контроле энергопотребления оборудования.

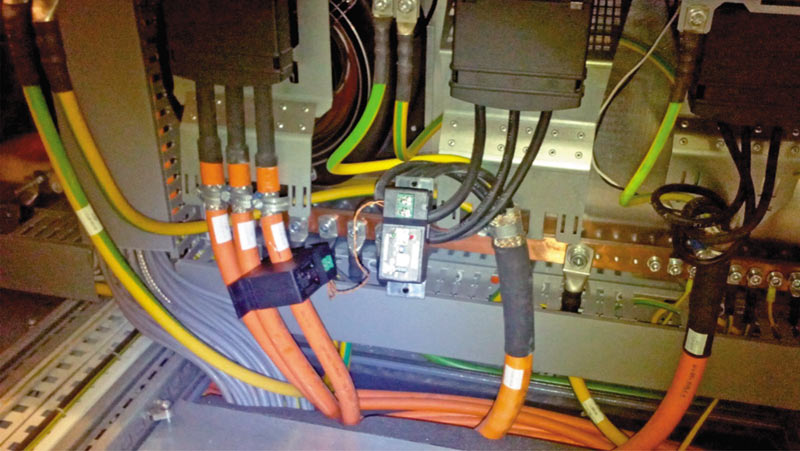

Логично, что при обработке детали электрическая мощность, потребляемая станком, увеличивается. Регистрируя эту мощность, можно оценивать режимы работы оборудования. Возможны два различных подхода: измерять общую потребляемую мощность станка или потребляемую мощность блока приводов/главного привода. В качестве контролируемых параметров проще всего использовать электрический ток и напряжение в соответствующих цепях потребления.

Измерение электрического тока и напряжения в цепях питания блока приводов/главного привода

Заметим, что данный метод лежит в основе создания систем диагностики режущего инструмента и системы адаптивного управления режимами обработки.

Однако важно подчеркнуть, что указанный метод имеет существенные ограничения при обработке инструментами малого диаметра. В этом случае мощность, необходимая для обработки, практически не отличается от мощности холостого хода приводного электродвигателя. Следует также упомянуть случаи чистовой обработки, когда полезная мощность, затрачиваемая непосредственно на процесс резания, составляет всего несколько процентов от полной мощности двигателей без учета мощности холостого хода двигателей главного привода. Эта «холостая мощность» в большинстве случаев также будет зависеть от скорости вращения электродвигателя, что в совокупности усложнит анализ полученных данных.

Обрабатывающий центр Emco МAXXTURN 65

Измерение электрического тока и напряжения в цепях питания станка

В настоящее время можно легко найти устройства, позволяющие измерять потребляемую мощность: от простых трехфазных счетчиков, которые регистрируют только активную потребляемую мощность, до сложных промышленных метрологических систем или анализаторов параметров электросети с измерением активной и реактивной мощностей и записью всех параметров электросети и нагрузки.

Современный металлообрабатывающий станок представляет собой сложное устройство, включающее множество различных систем. Это и системы кондиционирования воздуха в электрошкафах, и системы охлаждения, смазки, гидростанции и т.д. Все они потребляют электроэнергию, причем независимо от факта непосредственной работы станка по обработке детали. Сердце станка — электродвигатели, отвечающие за осевое перемещение и работу шпиндельного узла, а также источники питания частотных преобразователей, управляющие работой этих двигателей.

Частотные преобразователи, применяемые в настоящее время, различаются множеством параметров, но строятся, как правило, по схожим схемам. Они имеют модульную конструкцию, каждая часть которой отвечает за определенную функцию. Один из модулей, питающийся от входного трехфазного напряжения, представляет собой источник электропитания постоянного тока для других модулей. Этот модуль отвечает за выпрямление и стабилизацию напряжения, от которого затем питаются модули управления двигателями. Для измерения потребления такой системы достаточно установить измерительное устройство на силовых входах источника питания.

Комплект системы приводов фирмы Siemens

Для объективных измерений в промышленной трехфазной сети желательно наличие как минимум шести каналов измерений: трех токовых каналов и трех каналов напряжения. Подобная схема, возможно, покажется избыточной для решения данной задачи, но в условиях реальных цеховых электросетей она вполне оправданна. Для оценочных замеров общей потребляемой мощности достаточно обычных токовых клещей — суть происходящих процессов при работе станка они смогут отразить.

Перейдем в практическую область и рассмотрим измерение общей потребляемой мощности на примере станка Emco МAXXTURN 65.

Для косвенной оценки потребляемой мощности используем токовые клещи, которые размещаем на одной из фаз напряжения, поданного на модуль питания приводами. Далее включаем станок. После включения приводов мы видим ток в 12,5 А, при том что органы станка находятся в неподвижном состоянии. Далее запускаем управляющую программу — станок начинает совершать перемещения, крутится шпиндель и обрабатывается деталь. Токовые клещи попрежнему показывают ток в 12,512,6 А. Мы практически не замечаем разницы в потреблении при разных режимах работы. Объясняется это следующим образом: при включении приводов оси станка начинают удерживаться двигателями, пытаясь сохранить свои текущие координаты, двигатели при этом работают и уже потребляют большую мощность, а во время обработки детали нагрузки на оси такого маленького станка незначительны и практически не отличаются от режима простоя с готовностью приводов к работе. Мощность, потребляемая шпиндельным двигателем, при данной программе обработки незначительна, и на фоне общей потребляемой мощности ее трудно выделить.

Отличия проявляются при подключении анализатора с тремя токовыми датчиками и контролем напряжений каждой из фаз, но и они, в большинстве случаев, составляют всего несколько процентов. Также необходимо отметить, что при любом ускоренном осевом перемещении или при «разгоне» шпиндельного двигателя будут зафиксированы всплески потребляемой мощности, практически всегда превосходящие мощность при нормальных (номинальных) режимах обработки.

Проведем второй эксперимент при тех же условиях со станком Weingärtner MPMC1200S9000, имеющим систему приводов фирмы Siemens. При включении приводов прибор показывает 75 А. Включаем шпиндель с массивной заготовкой — те же 75 А. Когда станок начинает выполнять черновую обработку крупного вала, ток увеличивается до 100110 А. Однако при чистовой обработке мы снова возвращаемся к величине тока в 75 А. В данном случае для небольших станков малой и средней мощности энергопотребление при работе и при простое с включенными приводами различается незначительно.

Станок Weingärtner MPMC1200S-9000

Отдельно рассмотрим измерение нагрузки на шпиндель. Теперь мы берем токовые клещи и подключаем на фазу, идущую к двигателю шпинделя. При включении шпинделя вхолостую на 50 об./мин ток составляет порядка 100 А, однако при тех же условиях, увеличивая обороты шпинделя до 200 об./мин,

наблюдается уменьшение тока до 90 А. Объясняется это реактивным сопротивлением обмоток и сложным законом U/Fуправления шпинделя. Следовательно, простым измерением тока шпинделя невозможно достоверно судить о его нагрузке. Нагрузку на шпиндель можно оценить при одновременном измерении тока и напряжения на двигателе. Однако при изменении частоты в широких пределах это может быть затруднительно изза сложности технической реализации подобных устройств при использовании в качестве датчиков тока разъемных токовых трансформаторов. Применение токовых шунтов, как правило, требует проведения серьезных электромонтажных работ.

Пример размещения токовых датчиков на выходах приводов шпинделей

Нагрузка на оси и шпиндель очень точно измеряется самой системой приводов, так как учитывает частоту, ток и напряжение на двигателе, а полученное значение может быть выведено на экран стойки ЧПУ. К сожалению, и этот способ не позволяет судить о полезной работе станка со 100процентной объективностью, так как при чистовой обработке нагрузки на главный привод минимальны. Чтение данных из системы приводов может быть затруднено, если производитель сам не заложил такой возможности в оборудование.

Сопроводительная карта со штрих-кодами на каждую операцию обработки генерируется одним из приложений СМПО Foreman

В случае применения на станках системы адаптивного контроля и управления, которая реагирует на изменение условий резания и автоматически настраивает подачу на максимально допустимый для каждой операции уровень, такой подход может быть оправдан, но и то лишь при активном участии технологов, наладчиков и операторов. Для системы, основной задачей которой является мониторинг работы оборудования, данный подход неприменим по ряду причин. Это, как правило, и слишком различающееся по параметрам оборудование, которое нужно объединить в единую информационную систему, и связанные с этим трудозатраты подобного решения.

Кроме того, возникает резонный вопрос: по каким критериям оценивать полученные данные? Например, 5% от номинальной мощности шпинделя (без учета мощности, потребляемой на холостом ходу при определенных оборотах) — это будет уже «полезная работа» или нет? А временный провал до 3% или кратковременное увеличение до 1520%? Кроме того, при смене технологии обрабатываемой детали или инструмента вам, скорее всего, потребуется полное переосмысление полученных таким образом «замеров». Задача оптимизации режимов обработки, которая хоть и имеет непосредственное отношение к общей производительности, должна решаться индивидуально для каждого типа станка и обрабатываемых на нем деталей.

Для большей части металлообрабатывающего оборудования метод измерения увеличения потребляемой мощности для определения фактической обработки той или иной детали если и применим, то весьма ограниченно. Во всех остальных случаях нельзя достоверно гарантировать факт обработки детали, а не «воздуха», особенно при автоматизированном мониторинге превышения порогового значения, полученного при контрольных замерах потребляемой мощности.

Более современный и прозрачный метод, позволяющий отделить настоящую обработку от «липовой», основан на применении сканеров штрихкода. Вместе с заготовкой на станок поступает маршрутная карта со штрихкодами. Оператор в начале обработки детали и по ее завершении сканирует соответствующий штрихкод, а система анализирует и сравнивает количество фактически произведенных деталей с количеством зарегистрированных циклов. При таком подходе появляются дополнительные возможности для учета подготовительнозаключительного и машинного времени обработки партии деталей.

Учет потребления электрических мощностей на современном производстве — задача нужная и актуальная, но решаться она должна при помощи специализированных систем энергоучета предприятий (АСУЭ). Частично ее можно решить путем установки необходимого оборудования и сбора полученной информации об энергопотреблении каждого станка, например, для учета стоимости электроэнергии в том или ином изделии.

Оснащение станков с ЧПУ системами мониторинга

Рынок систем мониторинга станков

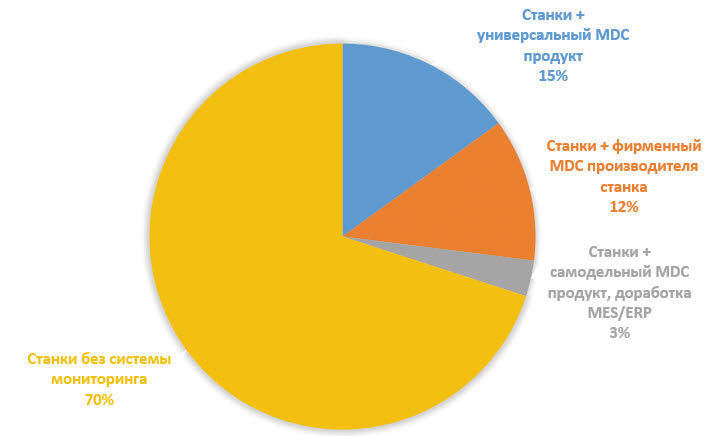

Главным драйвером роста рынка MDC является уровень потребления станков. В 2015 году мировой рынок станков с ЧПУ достиг величины порядка 80 млрд долл. По нашей оценке, лишь 15% станков, попадающих на предприятия, в дальнейшем оснащаются универсальными системами мониторинга. Именно эти 15% являются фактическим рынком для продуктов MDC/MDA. Учитывая, что средняя стоимость систем мониторинга составляет 2% от стоимости станков, получается, что фактический объем мирового рынка равен 240 млн долл., потенциальный — более 1 млрд долл. Около 12% выпускаемых станков поставляются с «фирменным» программным обеспечением для мониторинга, передачи данных (DNC) и проведения дистанционной диагностики. На сегодняшний день нет официальной статистики об успехах на глобальном рынке того или иного продукта.

В США располагается наибольшее число разработчиков MDC/MDA. Россия, возможно благодаря политике импортозамещения, интереса государства к тематике промышленного интернета вещей (IIoT) и инициативе Industry 4.0, в этом вопросе неожиданно оказалась на втором месте.

Наиболее полный список иностранных продуктов с функционалом MDC/MDA

Продукт |

Разработчик |

Страна |

Вебсайт |

Predator MDC |

Predator Software |

США |

www.predatorsoftware.com |

Cimco MDCMax |

Cimco |

Дания |

www.cimco.com |

IQMS |

IQMS |

США |

www.iqms.com |

Omative ACM |

Omative Systems |

Израиль |

www.omative.com |

Skytec |

Skytec |

США |

www.scytec.com |

MultiDNC |

Spectrum CNC |

США |

www.multidnc.com |

Shop Floor Data Collection |

Seiki Systems |

Великобритания |

www.seikisystems.co.uk |

MachineMetrics |

MachineMetrics |

США |

www.machinemetrics.com |

MCIS (MDA) |

Siemens |

Германия |

www.siemens.com |

NCSIMUL MONITOR |

Spring Technologies |

Франция |

www.ncsimul.com |

Cyber Monitor |

Mazak |

Япония |

www.mazak.ru |

UltiMonotor |

HURCO |

США |

www.hurco.com |

FACTORYMINER |

FACTORYMINER KG |

Австрия |

www.factoryminer.com |

MES PHARIS |

UNIS |

Чехия |

www.pharis.cz |

Asset Monitor |

LCC |

Великобритания |

www.myassetmonitor.com |

FactoryWiz Monitoring |

Refresh Your Memory |

США |

www.rym.com |

SkyMars |

PMC |

Тайвань |

www.faremo.pmc.org.tw |

Fadector |

Insollution |

Финляндия |

www.fadector.insolution.fi |

easyOEE |

Fastec |

Германия |

www.fastec.de |

Shoplogix |

Shoplogix |

Канада |

www.shoplogix.com |

Если в США и Европе продукты MDС зачастую неотделимы от MES или ERP (Enterprise Resource Planning), то в России рынок выражен и сегментирован более четко, поэтому можно с высокой точностью определить его емкость и назвать лидеров. Тем более что разработчики не скрывают данные о количестве реализованных проектов — эту информацию вы легко найдете в презентациях, буклетах и на сайтах соответствующих продуктов. Кроме того, для оценки объема рынка мы использовали данные с торговых площадок — основными потребителями являются государственные и/или крупные предприятия, которые, в подавляющем большинстве случаев, приобретают системы мониторинга через конкурсные процедуры.

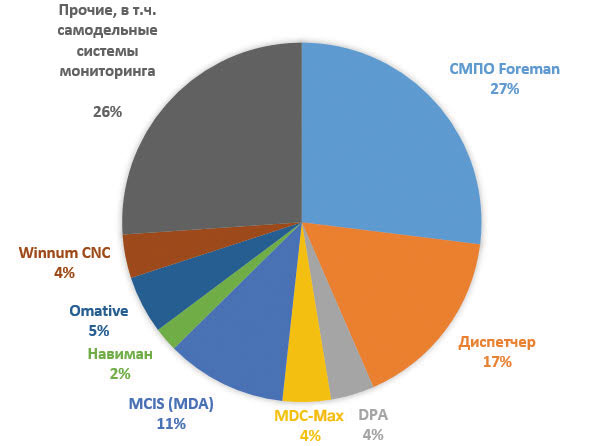

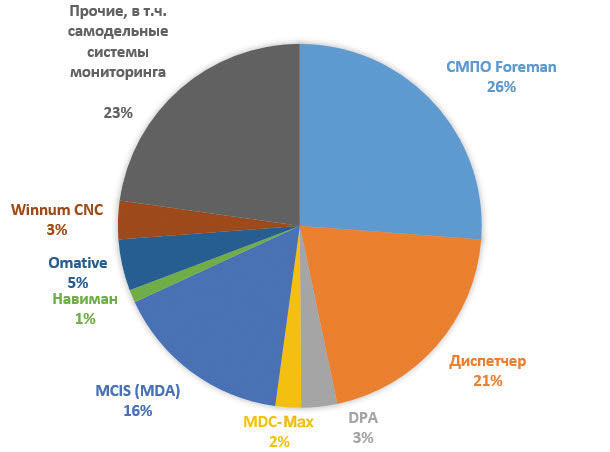

Доли рынка по количеству реализованных проектов

Доли рынка по количеству подключенных станков

В 2015 году фактический объем отечественного рынка MDC составил 150 млн руб., потенциальный — около 1 млрд руб. Безусловным лидером по количеству реализованных проектов (62 предприятия на момент написания статьи) является компания «ЛО ЦНИТИ» с системой мониторинга промышленного оборудования Foreman (СМПО Foreman), на втором месте — «Станкосервис» с АИС «Диспетчер», замыкает тройку MCIS от Siemens. Перечисленные системы в своем составе используют как аппаратные, так и программные продукты. Решение от Siemens сложно назвать универсальным, поскольку в первую очередь оно все же предназначено для работы со станками, оснащенными ЧПУ Sinumerik. Таким образом, коммерчески успешными пока можно признать лишь два отечественных продукта — СМПО Foreman и АИС «Диспетчер», причем по количеству предприятийпользователей продукт из СанктПетербурга превосходит аналог из Смоленска почти в 1,5 раза.

Особенность отечественного рынка — существование значительного количества проектов по мониторингу работы оборудования, реализуемых предприятиями самостоятельно, и продуктов, доля которых не превышает 1%. В редких случаях эти проекты коммерциализируются и тиражируются на другие предприятия. Что касается первого варианта, то здесь уместно вспомнить «Автоматизированную систему контроля станочного парка ОАО «Силовые Машины», а второй вариант — это «Черный Ящик» компании «КАМ Инжиниринг».

Компания Cimco известна в нашей стране в первую очередь решениями для редактирования и передачи УП. Вместе с тем в продуктовой линейке датского разработчика можно найти недорогой продукт MDCMax, позволяющий осуществлять мониторинг работы станочного парка. В отличие от Cimco Edit приложение для мониторинга пока не приобрело у нас широкого распространения.

Система «Навиман», которая на протяжении уже нескольких лет пытается вырасти из стартапа в законченный продукт, занимает долю рынка, аналогичную Cimco MDCMax. Любопытно, что ранее система называлась IMPAKT, а в качестве аппаратной части использовался «интерактивный киоскассистент производственных процессов», представляющий собой промышленный информационный киоск с двумя экранами. Затем система была переименована в «Навиман» (удивительно созвучно с Foreman («Фореман»), а аппаратная часть трансформировалась в компактный бытовой компьютер.

Компании Signum, резидент «Сколково», и «Экстенсив» из Екатеринбурга реализуют программную технологию сбора данных. Signum создает платформу для промышленного интернета вещей и приложение Winnum CNC, которое предназначено для мониторинга работы станков, является частью широкой линейки продуктов для контроля объектов в самых разных отраслях. DPA от «Экстенсив» логично расширяет компетенции разработчика MEScontrol до уровня промышленного оборудования. Оба продукта только начинают покорять рынок систем мониторинга станочного парка, их доли пока не превышают 34%.

Заключение

Буквально за последние пару лет системы мониторинга станочного парка стали очень востребованным и даже модным в России ITпродуктом. С одной стороны, собственники заводов осознали, что существуют готовые инструменты для контроля эффективности работы оборудования, в приобретение которого они инвестировали немалые средства. С другой стороны, кампания импортозамещения и многочисленные «инновационные» фонды подготовили благодатную почву для появления молодых игроков, метко оценивших перспективы растущего рынка. Примета нашего времени — новички делают все возможное, чтобы их продукт заметили «наверху» и способствовали его скорейшей монетизации. Надеемся, что подобные действия, совершаемые на благо развития промышленного Интернета и повышения эффективности производства, в конечном счете не приведут к чрезмерному государственному регулированию в этой области или финансированию из бюджета новых проектов, которые будут клонировать то, что уже давно и успешно работает на наших предприятиях.

В заключение добавим несколько рекомендаций, которые могут вам помочь при реализации проекта мониторинга станочного парка предприятия.

MonitoringCNC в российской системе СМПО Foreman — первое и единственное в мире приложение для Apple Watch, позволяющее контролировать работу станков с ЧПУ прямо на запястье владельца

Подумайте, что вы хотите получить от системы. Можно cобирать данные о работе оборудования или повышать эффективность производства, уменьшая неплановые простои. В первом случае достаточно чисто программного решения, во втором — потребуется программноаппаратный продукт, обеспечивающий взаимодействие оператора и цеховых служб с системой.

Узнайте, поддерживают ли ваши станки программную технологию сбора данных. Если часть станков не допускает прямого информационного обмена с сервером мониторинга по локальной сети, то, возможно, стоит предпочесть аппаратное решение.

Учтите, что контроль нагрузки на шпиндель не дает 100% гарантии того, что на станке обрабатывается заготовка, а не «воздух». Более современный и корректный способ — использование сканера штрихкода для учета выполняемых операций и фактического количества изготовленных деталей.

Обратите пристальное внимание на терминал мониторинга и представьте, что случится через пару месяцев с планшетным или иным бытовым компьютером, изначально не предназначенным для работы на производстве в условиях вашего цеха.

Не думайте, что оператор станка непременно хочет всех обмануть. При наличии в системе мониторинга функционала уведомлений и обратной связи с цеховыми службами человеческий фактор сыграет положительную роль в повышении эффективности производства.

Желательно, чтобы аппаратная часть системы не получала электропитание через внешний блок питания от самого станка. Для терминалов мониторинга, устанавливаемых непосредственно на оборудовании, технология PoE позволит обеспечить работу системы при его отключении, а заодно упростит монтаж.

Опыт показывает, что беспроводная сеть — не лучший вариант для реализации проекта мониторинга станочного парка, особенно если система используется для передачи управляющих программ.

Идея сэкономить и не устанавливать терминалы мониторинга на каждом станке, а воспользоваться «коллективным пультом» или информационным киоском может привести к снижению достоверности вводимых причин простоя и возникновению коллективной ответственности. Представьте, как подобное решение будет работать в условиях вашего производства.

Не требуйте от системы мониторинга решения всех производственных проблем. Возможно, для передачи программ обработки на станки, планирования технического обслуживания и ремонта (ТОиР), формирования сменносуточных заданий будет разумнее приобрести специализированное программное обеспечение.

Полная версия статьи доступна на портале planetacam.ru