Данная работа была выполнена в ходе реализации НИОКТР № 02.G25.31.0148 при финансовой поддержке проекта Минобрнауки в формате 218го постановления Правительства РФ «Разработка и внедрение инновационной промышленной технологии производства импортозамещающего корпусного сложнорежущего инструмента с быстросменными твердосплавными пластинами» для ООО «Свердловский инструментальный завод». В рамках выполнения НИОКТР проводилась работа по созданию типовой методики разработки 3Dмоделей торцевых фрез с механическим креплением сменных твердосплавных пластин (СТП). Разрабатываемая методика ориентирована не на единичные конструкции фрез определенного диаметра и размера СТП, но должна обеспечивать типовой подход к моделированию линеек инструментов заданной конфигурации, предназначенных для запуска в производство в условиях ОАО «Свердловский инструментальный завод». Разработанные в программе SolidWorks модели корпусов фрез экспортируются в среду CAMсистемы PowerMill для расчета управляющих программ для станков с ЧПУ. Кроме того, в соответствии с техническим заданием организуется электронная база, включающая архивы моделей корпусов инструментов и комплектующих, технологий их изготовления, моделей СТП, данных об условиях эксплуатации и т.д. Эта электронная база должна соответствовать современному представлению информации о жизненном цикле изделий PLM) и встраиваться в заводскую среду финансового и диспетчерского документооборота.

Разработка 3Dмоделей традиционными методами связана с последовательными построениями полостей для размещения СТП и трудно поддается параметризации.

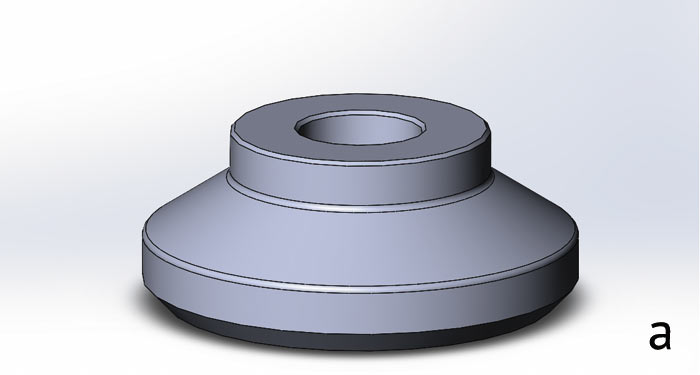

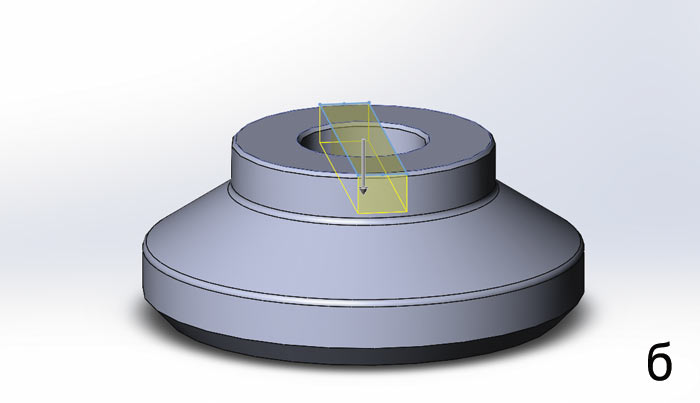

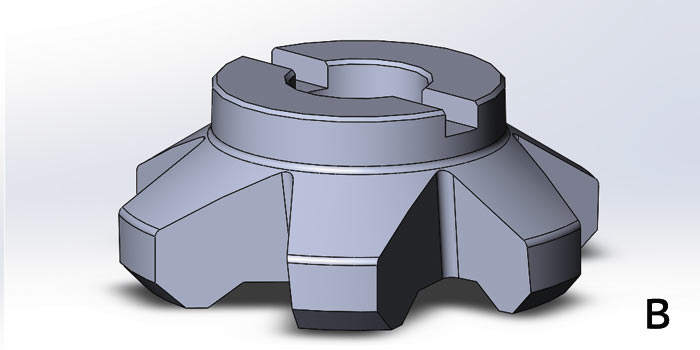

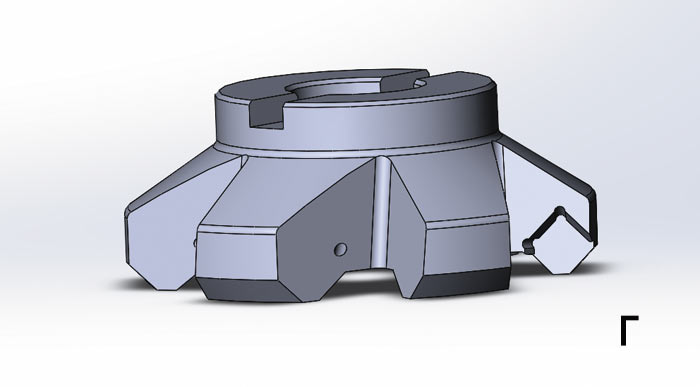

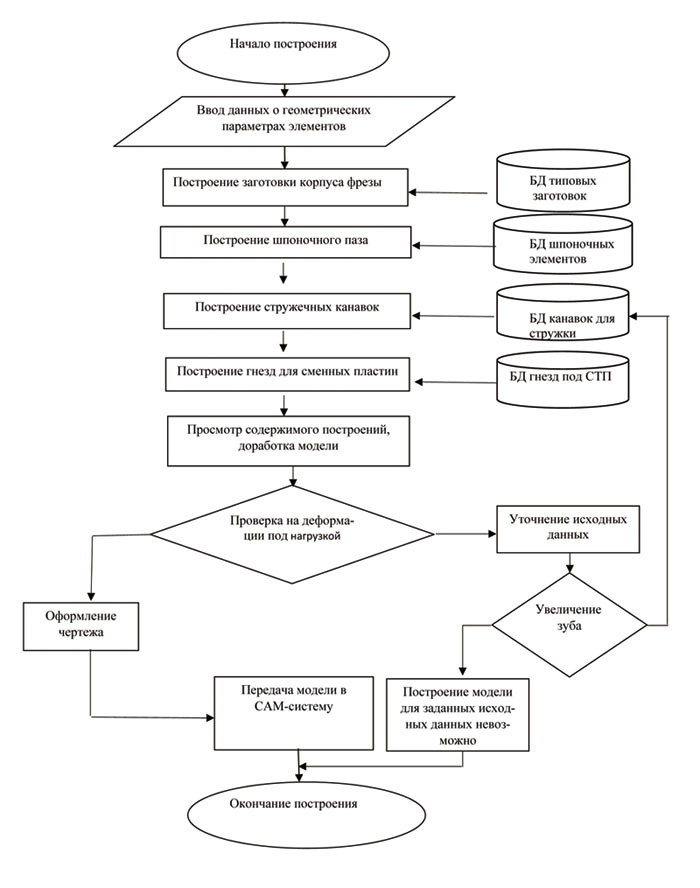

На рис. 1 показана последовательность построений электронной модели корпуса фрезы.

Рис. 1. Последовательность построения корпуса торцевой фрезы: а — построение цилиндрической державки; б — построение стружкоотводящей канавки; в — построение гнезда под пластинку; г — скругление плоскостей и построение канала для СОЖ

Последовательно производя построения поверхностей, возможно получить 3Dмодель фрезы заданного размера для выбранной формы твердосплавной пластинки. Такая модель обладает заданными конструкторскими свойствами, но она все еще не может быть пригодна для использования ее при расчете управляющей программы в среде CAMсистемы. Кроме того, следует ввести в нее дополнительные фаски и цилиндрические выборки, повышающие технологичность при обработке гнезд под пластину.

Моделирование фрезы указанным методом трудоемко и плохо поддается параметризации. Для ускорения процесса моделирования предлагается применить метод поэлементного построения 3Dмодели. В основе этого метода лежит идея о создании библиотеки конструкторскотехнологических элементов — КТЭ. В англоязычной литературе понятию конструкторскотехнологический элемент соответствует термин feature. На предварительном этапе моделирования следует определить некоторую совокупность конструкторских поверхностей, обработка которых будет производиться на одном и том же рабочем месте и в заданной технологической последовательности для всех изделий выбранной группы. Между размерами составляющих поверхностей КТЭ вводятся параметрические связи. Благодаря этому можно быстро трансформировать 3Dмодель для создания новой конструкции фрезы выбранной конструктивной линейки. В дальнейшем из объема 3Dмодели заготовки последовательно вычитаются соответствующие КТЭ для построения новой конфигурации изделия. Алгоритм построения модели представлен на рис. 2.

Рис. 2. Алгоритм построения модели

БД типовых заготовок содержит параметрические фрагменты моделей, формирующие тело заготовки и включающие все поверхности, подлежащие обработке на токарном станке.

БД шпоночных элементов обычно представляет собой архив элементов в виде параллелепипеда, сторона которого соответствует стандартным размерам шпоночного паза.

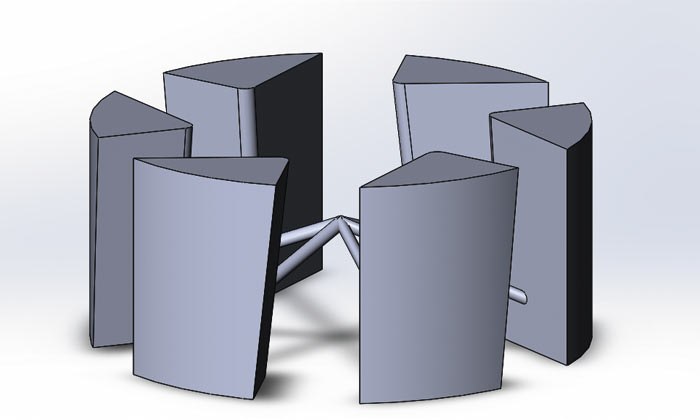

БД типовых элементов стружечных канавок формируются в группы для каждого заданного диаметра фрезы и содержат поверхности, обрабатываемые на фрезерном многоосевом станке с ЧПУ. Размеры параметрически изменяются в зависимости от количества зубьев фрезы. Рассмотрим этот вопрос подробнее. Набор элементов «стружечные канавки» формируется на основании данных о диаметре фрезы и количестве зубьев. Удобно также добавить в элемент каналы для подачи СОЖ (рис. 3). Расчетными данными здесь являются объем полости под стружку.

Рис. 3. Стружечные канавки и система подачи СОЖ

Рис. 4. Скомбинированные тела

После импорта нужного элемента в модель корпуса фрезы получим результат, показанный на рис. 4.

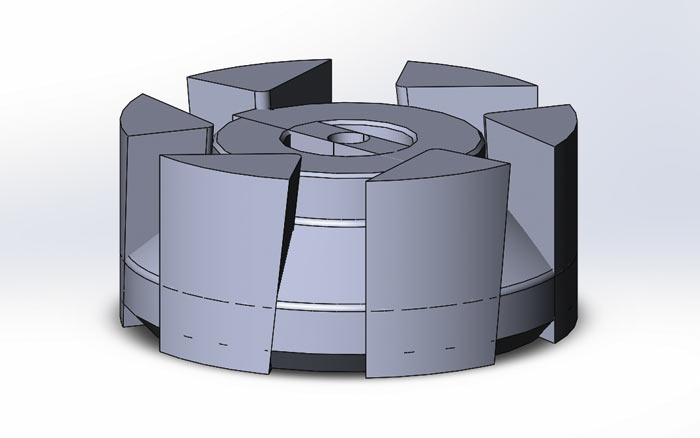

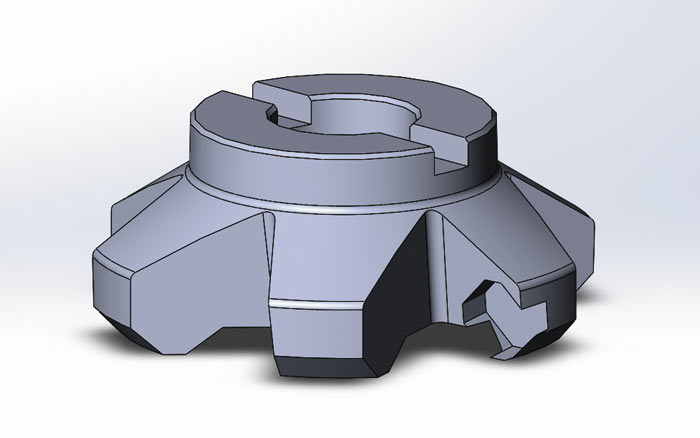

Убедившись в правильности расположения вновь импортированных тел в модель, производим вычитание этих объектов из общей модели корпуса (рис. 5).

Рис. 5. Готовый корпус фрезы без гнезд под установку СТП

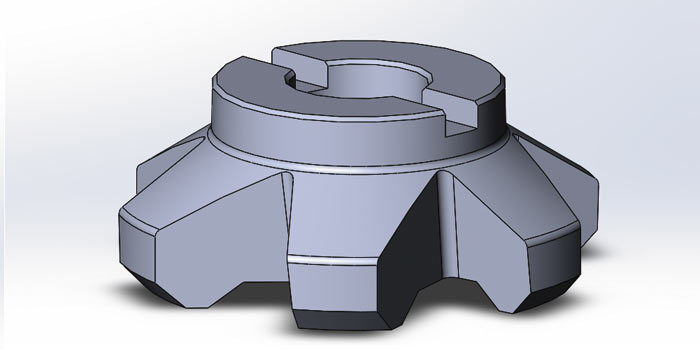

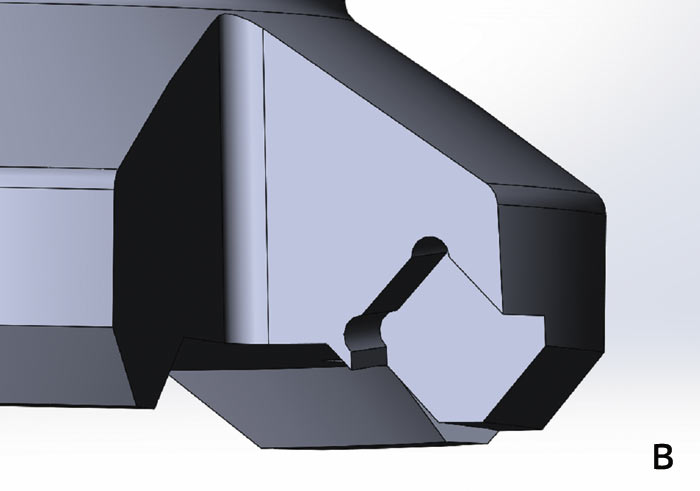

БД гнезд под пластинки формируется для моделирования фигурных уступов в корпусе фрезы, предназначенных для установки СТП. В архиве сменных твердосплавных пластин, построенных на основании каталогов, можно было бы хранить 3Dмодели СТП, но в этом случае гнездо под пластинку получается неполным и не может быть использовано для обработки этого элемента в оболочке CAMсистемы (рис. 6).

Рис. 6. Простое «вычитание» объема СТП не дает нужного результата

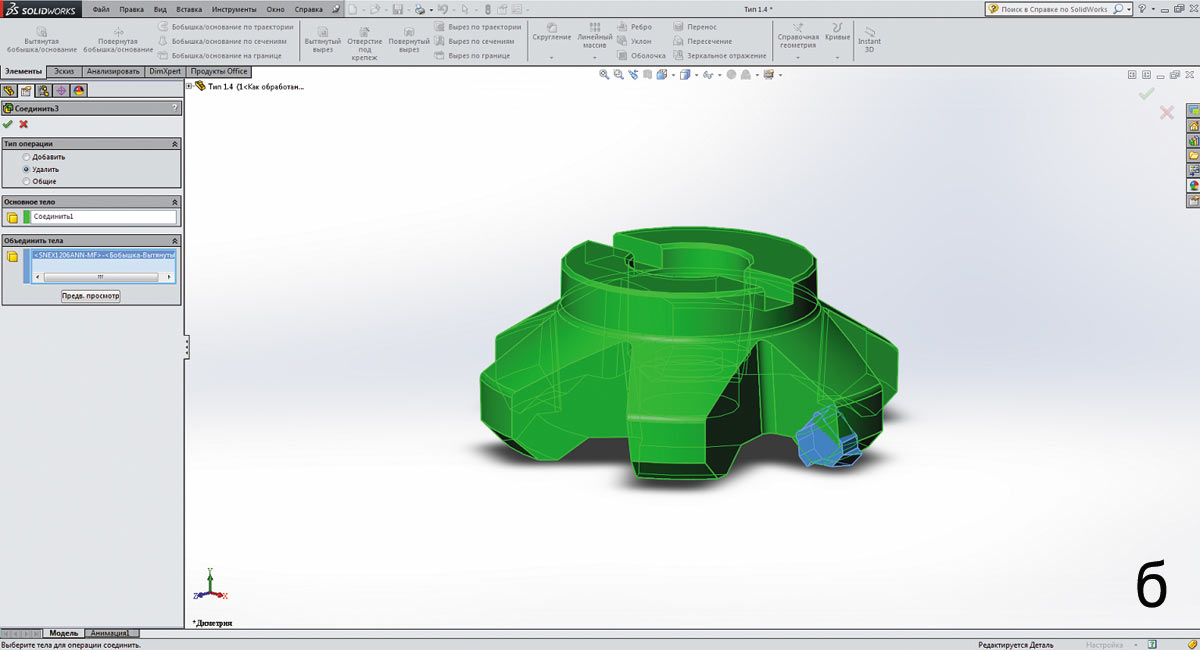

Для решения этого вопроса к телу пластинки, построенному в соответствии с инструментальным каталогом, крепятся технологические прибыли цилиндрической формы, после вычитания которых в корпусе остаются отпечатки в виде высверливаемых отверстий. Объединение модели пластины и технологической прибыли показано на рис. 7.

Рис. 7. Моделирование гнезда под пластинку: а — конструкторско-технологический элемент «гнездо под СТП»;

б — удаление объема КТЭ из корпуса фрезы; в — готовое гнездо в корпусе фрезы

Используемый модульный подход к моделированию, основанный на применении поэлементного построения корпусов инструментов, может потребовать проверки работоспособности изделия. С этой целью в алгоритм построения модели включен этап проверки инструмента на деформации под нагрузкой. Проверку можно проводить прямо в оболочке системы, используя модуль SolidWorks Simulation. Нежелательные деформации могут быть в случае, когда после удаления из тела модели стружечных канавок оставшееся сечение зуба фрезы имеет недостаточную прочность. В таких случаях возможно вернуться к более ранним этапам проектирования и выбрать другую конфигурацию стружечной канавки из базы. Также может быть принято решение о сокращении количества зубьев, в результате чего их прочность существенно возрастет.

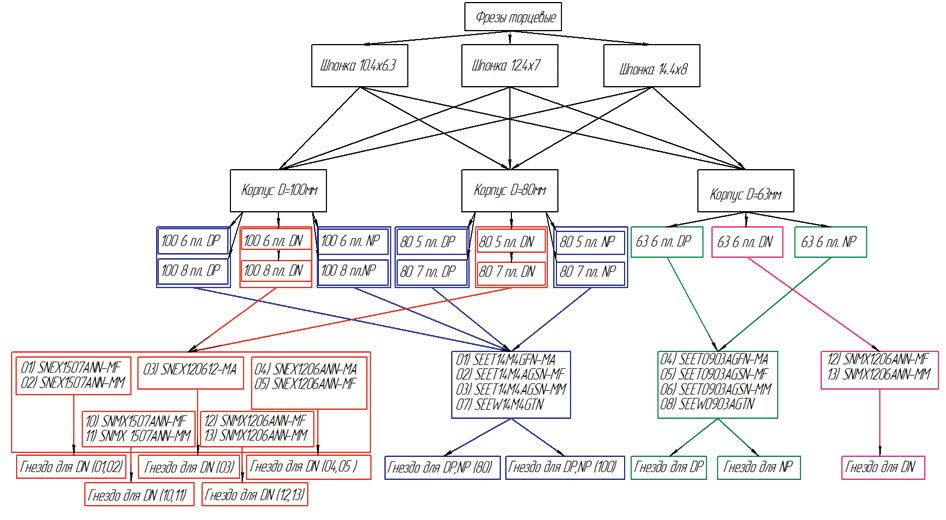

Разработанные в ходе выполнения проекта базы данных должны быть объединены в единое дерево элементов (рис. 8), которое составляет основу PLMсистемы предприятия. На рисунке перечислен набор твердосплавных пластин, для которых разработаны соответствующие КТЭ «гнездо под пластинку».

Рис. 8. Дерево элементов для моделирования корпусного инструмента

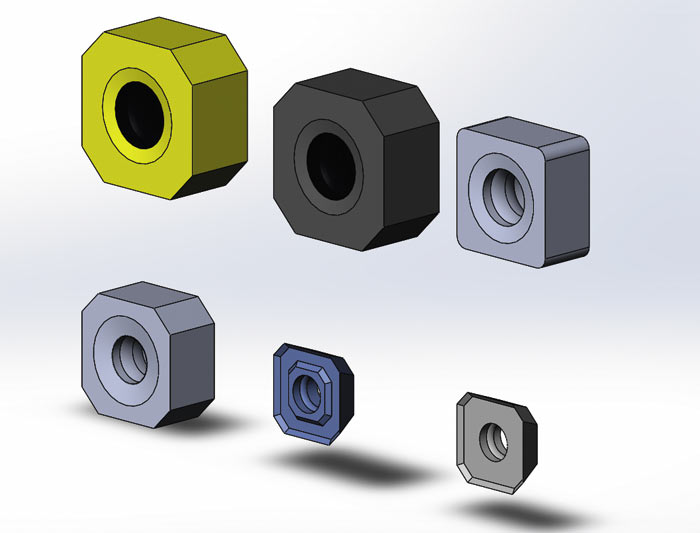

В ходе выполнения проекта разработано более 50 3Dмоделей твердосплавных пластин различной конфигурации. Основу составляют твердосплавные пластины Korloy, которые имеют наибольшее применение на предприятии. Форма пластин показана на рис. 9.

Рис. 9. Твердосплавные пластины, предназначенные для установки в корпус

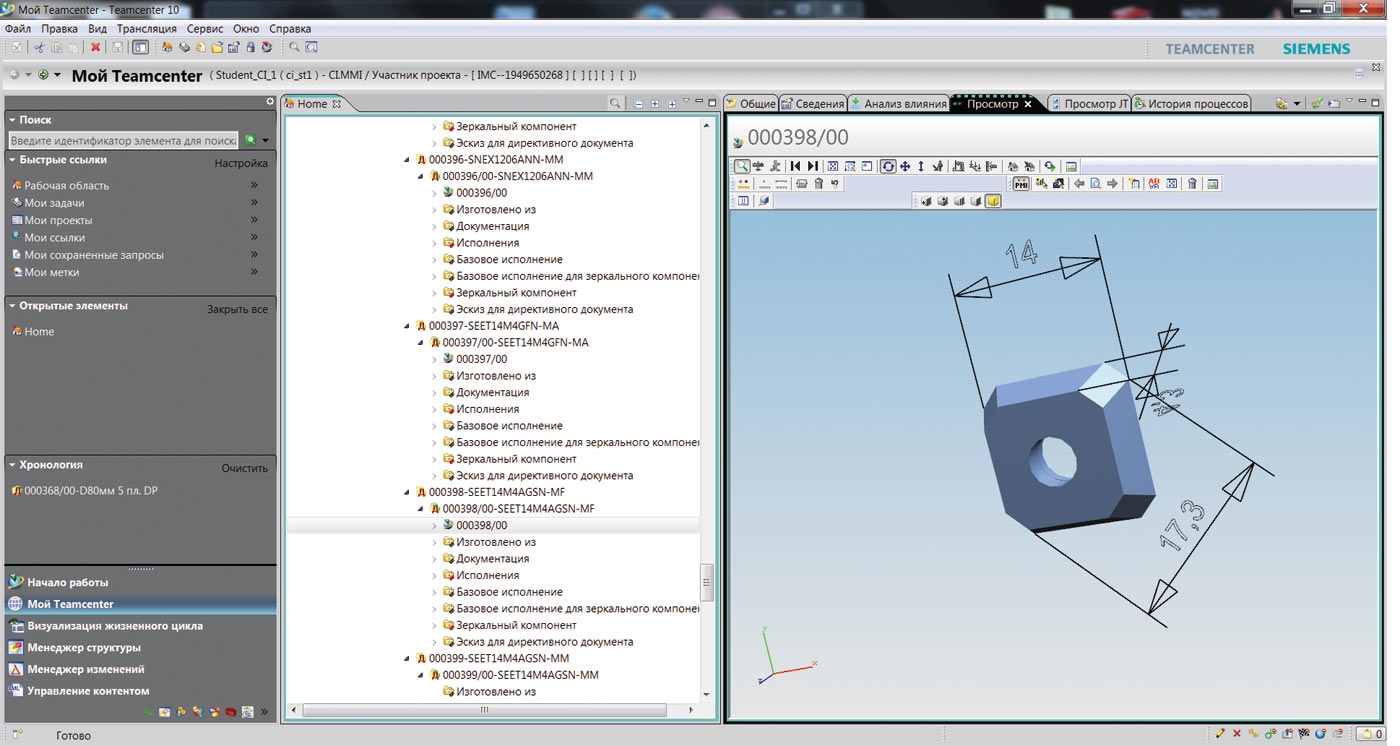

Как видно из рис. 8, число вариантов на всю номенклатуру фрез может быть достаточно большим, поэтому наиболее эффективным способом организации информации является ее размещение в среде PLMсистемы. В данном проекте предлагается использовать систему Teamcenter. Преимуществом использования PLMсистемы является быстрый доступ к данным. Все конструктивные элементы выбираются по коду фрезы и пластины (рис. 10).

Рис. 10. Организация базы данных в системе Teamcenter

Одновременно с геометрической информацией подгружается технологическая информация по каждому элементу, специфические технические требования и рекомендации и вся сопутствующая информация, например рекомендуемая область применения, режимы резания и пр. Высокая вариативность системы позволяет проще вводить в оборот новые конструкции фрез и формы пластин за счет введения новых элементов вместо построения всей гаммы фрез с новой пластиной.

Выводы:

- предложена методика построения моделей корпусов твердосплавных фрез, основанная на применении поэлементного моделирования;

- проанализированы особенности построения конструкторскотехнологических элементов и последовательность их использования при моделировании;

- сформирована базовая конфигурация архива данных для ввода его в систему PLM предприятия.

Литература:

- URL: http://www.solidworks.ru/products/444/

- URL: http://www.idealplm.ru/page/products_teamcenter

- Каталог «Металлорежущий инструмент Korloy».

- Каталог SECO.